一种超声探头用套护膜装置

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及医疗技术领域,更具体地说,它涉及一种超声探头用套护膜装置。

背景技术

做手术的时候,需要在超声引导下做手术;超声探头是超声引导手术中的常见器械,为了避免发生交叉感染,医护人员现在是用透明贴敷包在探头上。就是那种服帖上的透明的胶布一样的包住探头,但是毕竟是不规范的,而且也是没有那么多透明敷贴。

目前存在的主要问题是:超声探头缺乏遮护,普通的遮护手段都是手动,极其费事,而现有技术中存在着自动在超声探头外部包裹薄膜的装置,需要开发此类装置。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种超声探头用套护膜装置,以解决背景技术所提出的问题。

为实现上述目的,本发明提供了如下技术方案:

一种超声探头用套护膜装置,包括:

支撑座;

设置在所述支撑座中的压动组件;

用于输送塑料膜的塑料膜输送组件;

用于切断所述膜输送组件输送的塑料膜的切断组件;

设置在所述基座内用于向所述压动组件上方的塑料膜鼓吹热气流促进塑料膜包裹在超声探头外部的热气流供给组件;

用于辅助塑料膜流向所述压动组件的动力辅助组件;

用于对所述支撑座顶部进行防护的防护组件;

以及用于自动化对所述支撑座的高度进行调整的高度调整组件。

通过采用上述技术方案,本超声探头用套护膜装置能够直接为超声探头套上护膜,能够便于义务操作者使用,能够提高包裹超声探头护膜时的效率,是一种前所未有的解决方案,能够提高医护人员的操作效率;当使用本装置时,操作者可以将超声波探头置于支撑座中的压动组件上方,然后启动塑料膜输送组件和动力辅助组件促进塑料膜输送至压动组件上方,之后可以利用切断组件将塑料膜切断,之后可以利用热气流供给组件将塑料膜受热卷曲并包覆在超声探头的外部,从而达到套护膜的优点。

进一步地,所述压动组件包括下沉槽、压动座、第一凹槽、第二凹槽、第一弹簧、导柱和导套,所述下沉槽开设在所述支撑座内,所述压动座竖直滑动连接在所述下沉槽内,所述第一凹槽开设在所述压动座底面,所述第二凹槽开设在所述下沉槽槽底,所述第一弹簧连接在所述第一凹槽与所述第二凹槽之间,所述导柱固定在所述第一凹槽槽底,所述导套固定在所述第二凹槽槽底,所述导柱滑移连接在所述导套内。

通过采用上述技术方案,当将超声探头置于压动组件中的压动座上方并轻微施加压力时,连接在第一凹槽和第二凹槽之间的第一弹簧会发生压缩,从而使得压动座下行,从而将能够使得热气流供给组件吹出的热气流直接吹向超声探头和塑料膜,从而方便塑料膜包裹。

进一步地,所述塑料膜输送组件包括辊槽、膜卷辊、张紧辊、上牵引辊、下牵引辊、第一伺服电机和穿槽,所述辊槽开设在所述支撑座内,所述膜卷辊、所述张紧辊、所述上牵引辊、所述下牵引辊分别转动连接在所述辊槽内,所述第一伺服电机固定在所述支撑座上驱动所述上牵引辊转动,所述穿槽开设在所述支撑座内供塑料膜穿过。

通过采用上述技术方案,当启动辊槽内的第一伺服电机时,其能够带动上牵引辊转动,在上牵引辊和下牵引辊的配合下带动塑料膜从穿槽送出,张紧辊用于保持塑料膜处于张紧状态,膜卷辊用于承载塑料膜。

进一步地,所述切断组件包括刀槽、下刀片、电缸和上刀片,所述刀槽开设在所述支撑座内,所述下刀片固定在所述刀槽内,所述电缸的缸体固定在所述支撑座上,所述上刀片固定在所述电缸的活塞杆端部。

通过采用上述技术方案,当启动切断组件中的电缸时,其能够带动上刀片下行,通过与刀槽内的上刀片的配合能够将塑料膜切断,从而裁断塑料膜。

进一步地,所述热气流供给组件包括热气流环槽、挡板、热气风道、热气流道、接头管、PTC加热器、放置槽和鼓风机,所述热气流环槽开设在所述支撑座内,所述挡板固定在所述热气流环槽内,所述热气风道开设在所述挡板内,所述热气流道开设在所述支撑座内,所述接头管固定在所述热气流道端部,所述PTC加热器固定在所述接头管内,所述放置槽开设在所述支撑座内,所述鼓风机固定在所述放置槽内,所述接头管连接在所述鼓风机的出风口。

通过采用上述技术方案,当启动热气流供给组件中的鼓风机和PTC加热器时,其能够将热气从接头管送入热气流道、热气流环槽以及挡板内的热气风道,从而对塑料膜的两侧加热,促进塑料膜产生变形并包裹于超声探头外部。

进一步地,所述动力辅助组件包括辅助牵引辊、保持辊和第二伺服电机,所述辅助牵引辊和所述保持辊分别转动连接在所述刀槽内,所述第二伺服电机固定在所述支撑座上驱动所述辅助牵引辊转动。

通过采用上述技术方案,当塑料膜在运行输送时,可以启动动力辅助组件中的第二伺服电机,第二伺服电机能够带动辅助牵引辊转动,保持辊能够保证输送塑料膜时的稳定性。

进一步地,所述防护组件包括滑动槽、遮护板、导向块和导向槽,所述滑动槽开设在所述支撑座内,所述遮护板滑移连接在所述滑动槽内,所述导向块固定在所述遮护板上,所述导向槽开设在所述支撑座内供所述导向块水平滑动。

通过采用上述技术方案,防护组件可以对支撑座上方进行遮挡,当需要调整遮挡范围时,操作者可以拉动滑动槽内的遮护板滑动,并利用导向块和导向槽为遮护板的滑动进行导向。

进一步地,所述高度调整组件包括支撑柱、支撑筒、第三伺服电机、螺杆、螺纹孔、燕尾槽和燕尾块,所述支撑柱固定在所述支撑座的底部,所述支撑筒滑移连接在所述支撑柱的外部,所述第三伺服电机固定在所述支撑筒内,所述螺杆固定在所述第三伺服电机的电机轴端部,所述螺纹孔开设在所述支撑柱内,所述燕尾槽开设在所述支撑筒内,所述燕尾块固定在所述支撑柱上,所述燕尾块滑移连接在所述燕尾槽内。

通过采用上述技术方案,当启动高度调整组件中的第三伺服电机时,其能够带动螺杆转动,在燕尾块和燕尾槽的配合下从而带动支撑柱在支撑筒内滑动。

进一步地,所述放置槽贯穿所述支撑座,所述放置槽端部卡接有隔板,所述隔板通过螺丝固定在所述支撑座上,所述支撑座内开设有槽孔,所述槽孔内通过第二弹簧连接有定位柱,所述隔板内开设有供所述定位柱插入的定位孔。

通过采用上述技术方案,通过在放置槽一端卡接隔板能够方便进行检修,当隔板插入至放置槽时,在槽孔内弹簧的第二弹簧的弹力作用下,定位柱能够插入至定位孔内实现安装定位。

进一步地,所述支撑座在所述压动组件的两侧分别固定有匚形条板,两个所述匚形条板的开口内分别插接有导流板。

通过采用上述技术方案,通过利用匚形条板中插接的导流板能够防止热气流过快散溢出。

综上所述,本发明主要具有以下有益效果:。

本超声探头用套护膜装置能够直接为超声探头套上护膜,能够便于义务操作者使用,能够提高包裹超声探头护膜时的效率,是一种前所未有的解决方案,能够提高医护人员的操作效率;当使用本装置时,操作者可以将超声波探头置于支撑座中的压动组件上方,然后启动塑料膜输送组件和动力辅助组件促进塑料膜输送至压动组件上方,之后可以利用切断组件将塑料膜切断,之后可以利用热气流供给组件将塑料膜受热卷曲并包覆在超声探头的外部,从而达到套护膜的优点。

附图说明

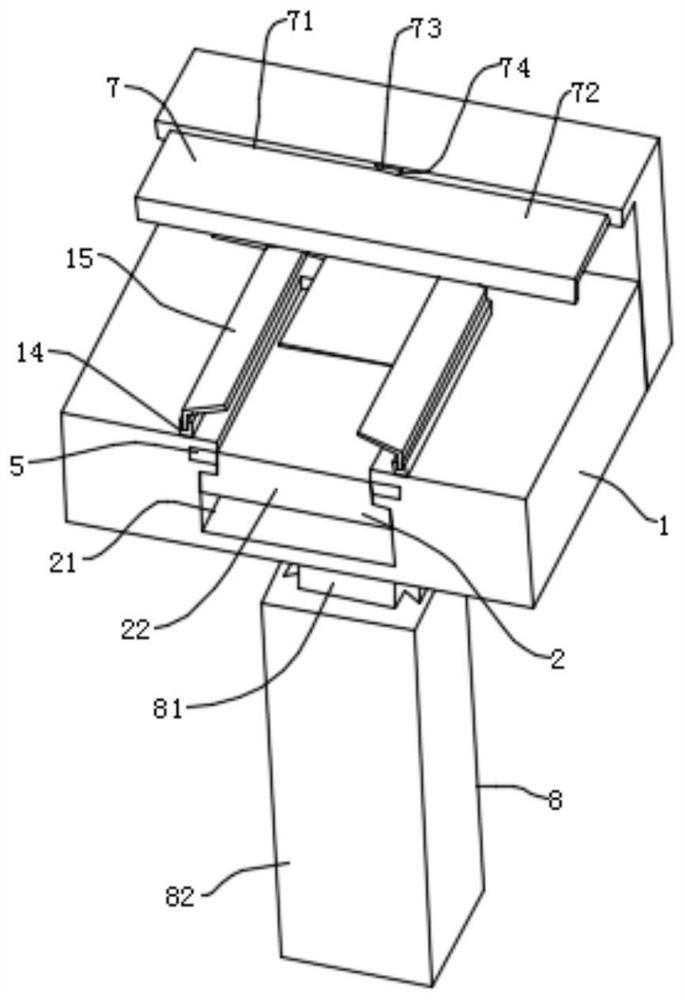

图1为本发明提供的一种实施方式的结构示意图之一;

图2为本发明提供的一种实施方式的结构剖视图之一;

图3为图2中A部的放大结构示意图;

图4为图2中B部的放大结构示意图;

图5为本发明提供的一种实施方式的结构剖视图之二;

图6为图5中C部的放大结构示意图;

图7为本发明提供的一种实施方式的结构示意图之二。

图中:1、支撑座;2、压动组件;3、塑料膜输送组件;4、切断组件;5、热气流供给组件;6、动力辅助组件;7、防护组件;8、高度调整组件;21、下沉槽;22、压动座;23、第一凹槽;24、第二凹槽;25、第一弹簧;26、导柱;27、导套;31、辊槽;32、膜卷辊;33、张紧辊;34、上牵引辊;35、下牵引辊;36、第一伺服电机;37、穿槽;41、刀槽;42、下刀片;43、电缸;44、上刀片;51、热气流环槽;52、挡板;53、热气风道;54、热气流道;55、接头管;56、PTC加热器;57、放置槽;58、鼓风机;61、辅助牵引辊;62、保持辊;63、第二伺服电机;71、滑动槽;72、遮护板;73、导向块;74、导向槽;81、支撑柱;82、支撑筒;83、第三伺服电机;84、螺杆;85、螺纹孔;86、燕尾槽;87、燕尾块;571、隔板;11、槽孔;12、第二弹簧;13、定位柱;572、定位孔;14、匚形条板;15、导流板。

具体实施方式

实施例:

以下结合附图1-7对本发明作进一步详细说明。

实施例1

如图1、图2和图5所示,一种超声探头用套护膜装置,主要由以下几个部分组成:

作为主体支撑的支撑座1;

设置在支撑座1中的压动组件2;

用于输送塑料膜的塑料膜输送组件3;

用于切断膜输送组件输送的塑料膜的切断组件4;

设置在基座内用于向压动组件2上方的塑料膜鼓吹热气流促进塑料膜包裹在超声探头外部的热气流供给组件5;

用于辅助塑料膜流向压动组件2的动力辅助组件6;

用于对支撑座1顶部进行防护的防护组件7;

以及用于自动化对支撑座1的高度进行调整的高度调整组件8。

参考图1、图2和图5,本超声探头用套护膜装置能够直接为超声探头套上护膜,能够便于义务操作者使用,能够提高包裹超声探头护膜时的效率,是一种前所未有的解决方案,能够提高医护人员的操作效率;当使用本装置时,操作者可以将超声波探头置于支撑座1中的压动组件2上方,然后启动塑料膜输送组件3和动力辅助组件6促进塑料膜输送至压动组件2上方,之后可以利用切断组件4将塑料膜切断,之后可以利用热气流供给组件5将塑料膜受热卷曲并包覆在超声探头的外部,从而达到套护膜的优点。

参考图2、图5和图6,为了将超声探头下压从而方便包裹塑料膜,设置的压动组件2包括下沉槽21、压动座22、第一凹槽23、第二凹槽24、第一弹簧25、导柱26和导套27;其中下沉槽21开设在支撑座1内,压动座22竖直滑动连接在下沉槽21内,第一凹槽23开设在压动座22底面,第二凹槽24开设在下沉槽21槽底,第一弹簧25连接在第一凹槽23与第二凹槽24之间,导柱26固定在第一凹槽23槽底,导套27固定在第二凹槽24槽底,导柱26滑移连接在导套27内;当将超声探头置于压动组件2中的压动座22上方并轻微施加压力时,连接在第一凹槽23和第二凹槽24之间的第一弹簧25会发生压缩,从而使得压动座22下行,从而将能够使得热气流供给组件5吹出的热气流直接吹向超声探头和塑料膜,从而方便塑料膜包裹。

参考图5、图6和图7,为了方便进行塑料膜输送,设置的塑料膜输送组件3包括辊槽31、膜卷辊32、张紧辊33、上牵引辊34、下牵引辊35、第一伺服电机36和穿槽37,辊槽31开设在支撑座1内,膜卷辊32、张紧辊33、上牵引辊34、下牵引辊35分别转动连接在辊槽31内,第一伺服电机36固定在支撑座1上驱动上牵引辊34转动,穿槽37开设在支撑座1内供塑料膜穿过,当启动辊槽31内的第一伺服电机36时,其能够带动上牵引辊34转动,在上牵引辊34和下牵引辊35的配合下带动塑料膜从穿槽37送出,张紧辊33用于保持塑料膜处于张紧状态,膜卷辊32用于承载塑料膜。

参考图5和图6,为了将过长的塑料膜进行切断操作,设置的切断组件4包括刀槽41、下刀片42、电缸43和上刀片44,刀槽41开设在支撑座1内,下刀片42固定在刀槽41内,电缸43的缸体固定在支撑座1上,上刀片44固定在电缸43的活塞杆端部,当启动切断组件4中的电缸43时,其能够带动上刀片44下行,通过与刀槽41内的上刀片44的配合能够将塑料膜切断,从而裁断塑料膜。

参考图2和图3,为了利用热气流对塑料膜进行加热以促进塑料膜收缩包裹,设置的热气流供给组件5包括热气流环槽51、挡板52、热气风道53、热气流道54、接头管55、PTC加热器56、放置槽57和鼓风机58,热气流环槽51开设在支撑座1内,挡板52固定在热气流环槽51内,热气风道53开设在挡板52内,热气流道54开设在支撑座1内,接头管55固定在热气流道54端部,PTC加热器56固定在接头管55内,放置槽57开设在支撑座1内,鼓风机58固定在放置槽57内,接头管55连接在鼓风机58的出风口,当启动热气流供给组件5中的鼓风机58和PTC加热器56时,其能够将热气从接头管55送入热气流道54、热气流环槽51以及挡板52内的热气风道53,从而对塑料膜的两侧加热,促进塑料膜产生变形并包裹于超声探头外部。

参考图5、图6和图7,为了保证塑料袋能够被输送至压动座22上方,设置的动力辅助组件6包括辅助牵引辊61、保持辊62和第二伺服电机63,辅助牵引辊61和保持辊62分别转动连接在刀槽41内,第二伺服电机63固定在支撑座1上驱动辅助牵引辊61转动;当塑料膜在运行输送时,可以启动动力辅助组件6中的第二伺服电机63,第二伺服电机63能够带动辅助牵引辊61转动,保持辊62能够保证输送塑料膜时的稳定性。

参考图1,为了防止压动座22表面积累灰尘,设置的防护组件7包括滑动槽71、遮护板72、导向块73和导向槽74,滑动槽71开设在支撑座1内,遮护板72滑移连接在滑动槽71内,导向块73固定在遮护板72上,导向槽74开设在支撑座1内供导向块73水平滑动,防护组件7可以对支撑座1上方进行遮挡,当需要调整遮挡范围时,操作者可以拉动滑动槽71内的遮护板72滑动,并利用导向块73和导向槽74为遮护板72的滑动进行导向。

参考图3和图4,为了能够对装置的高度进行灵活调整,设置的高度调整组件8包括支撑柱81、支撑筒82、第三伺服电机83、螺杆84、螺纹孔85、燕尾槽86和燕尾块87,支撑柱81固定在支撑座1的底部,支撑筒82滑移连接在支撑柱81的外部,第三伺服电机83固定在支撑筒82内,螺杆84固定在第三伺服电机83的电机轴端部,螺纹孔85开设在支撑柱81内,燕尾槽86开设在支撑筒82内,燕尾块87固定在支撑柱81上,燕尾块87滑移连接在燕尾槽86内;当启动高度调整组件8中的第三伺服电机83时,其能够带动螺杆84转动,在燕尾块87和燕尾槽86的配合下从而带动支撑柱81在支撑筒82内滑动。

参考图2和图3,为了方便对鼓风机58处进行检修和清洁,将放置槽57贯穿支撑座1,放置槽57端部卡接有隔板571,隔板571通过螺丝固定在支撑座1上,支撑座1内开设有槽孔11,槽孔11内通过第二弹簧12连接有定位柱13,隔板571内开设有供定位柱13插入的定位孔572,通过在放置槽57一端卡接隔板571能够方便进行检修,当隔板571插入至放置槽57时,在槽孔11内弹簧的第二弹簧12的弹力作用下,定位柱13能够插入至定位孔572内实现安装定位。

参考图1和图2,为了保证热气流的顺畅吹动至塑料膜,在支撑座1在压动组件2的两侧分别固定有匚形条板14,两个匚形条板14的开口内分别插接有导流板15,通过利用匚形条板14中插接的导流板15能够防止热气流过快散溢出。

实施例2

与实施例1的不同之处在于:在压动座22的表面涂覆有一层防污涂层,其中防污涂层的制备工艺如下:

S1、取以下重量计成分:聚甲基丙烯酸丁酯50份、聚丙烯30份、聚碳酸酯30份、己二酸二甲酯28、环氧甲酯30份、四烷氧基硅烷20份、氯化钙22份、聚乙二醇15份、二苯基乙酮10份、羟乙基化脂肪胺10份、分散剂6份;

S2、将聚甲基丙烯酸丁酯、聚丙烯、聚碳酸酯、己二酸二甲酯、环氧甲酯混合均匀,在3000r/min转速下搅拌并充分混合,于密炼机在208℃塑化2h;

S3、塑化完成后,继续加入四烷氧基硅烷、氯化钙、聚乙二醇、二苯基乙酮、羟乙基化脂肪胺,并混合均匀;

S4、混合均匀后加入分散剂,充分搅拌均匀后将整体温度加热至80℃保温2h,冷却之后即得所述防污涂层。

实施例3

与实施例2的不同之处在于防污涂层的制备,其中防污涂层的制备工艺如下:

S1、取以下重量计成分:聚甲基丙烯酸丁酯52份、聚丙烯31份、聚碳酸酯33份、己二酸二甲酯28、环氧甲酯30份、四烷氧基硅烷20份、氯化钙22份、聚乙二醇14份、二苯基乙酮12份、羟乙基化脂肪胺10份、分散剂5份;

S2、将聚甲基丙烯酸丁酯、聚丙烯、聚碳酸酯、己二酸二甲酯、环氧甲酯混合均匀,在3000r/min转速下搅拌并充分混合,于密炼机在210℃塑化2h;

S3、塑化完成后,继续加入四烷氧基硅烷、氯化钙、聚乙二醇、二苯基乙酮、羟乙基化脂肪胺,并混合均匀;

S4、混合均匀后加入分散剂,充分搅拌均匀后将整体温度加热至82℃保温2h,冷却之后即得所述防污涂层。

实施例4

与实施例2的不同之处在于防污涂层的制备,其中防污涂层的制备工艺如下:

S1、取以下重量计成分:聚甲基丙烯酸丁酯48份、聚丙烯29份、聚碳酸酯36份、己二酸二甲酯30、环氧甲酯30份、四烷氧基硅烷20份、氯化钙22份、聚乙二醇14份、二苯基乙酮12份、羟乙基化脂肪胺10份、分散剂7份;

S2、将聚甲基丙烯酸丁酯、聚丙烯、聚碳酸酯、己二酸二甲酯、环氧甲酯混合均匀,在3000r/min转速下搅拌并充分混合,于密炼机在205℃塑化2h;

S3、塑化完成后,继续加入四烷氧基硅烷、氯化钙、聚乙二醇、二苯基乙酮、羟乙基化脂肪胺,并混合均匀;

S4、混合均匀后加入分散剂,充分搅拌均匀后将整体温度加热至81℃保温2h,冷却之后即得所述防污涂层。

实施例5

与实施例2的不同之处在于防污涂层的制备,其中防污涂层的制备工艺如下:

S1、取以下重量计成分:聚甲基丙烯酸丁酯47份、聚丙烯31份、聚碳酸酯33份、己二酸二甲酯28、环氧甲酯35份、四烷氧基硅烷20份、氯化钙22份、聚乙二醇14份、二苯基乙酮12份、羟乙基化脂肪胺14份、分散剂5份;

S2、将聚甲基丙烯酸丁酯、聚丙烯、聚碳酸酯、己二酸二甲酯、环氧甲酯混合均匀,在3000r/min转速下搅拌并充分混合,于密炼机在213℃塑化2h;

S3、塑化完成后,继续加入四烷氧基硅烷、氯化钙、聚乙二醇、二苯基乙酮、羟乙基化脂肪胺,并混合均匀;

S4、混合均匀后加入分散剂,充分搅拌均匀后将整体温度加热至78℃保温2h,冷却之后即得所述防污涂层。

对实施例2-5中涂覆有防污涂层的压动座22进行表面硬度和剥离强度的测试,为了便于比较,所有实施例的数据基于实施例2的数据进行归一化。

表1

由上可知,由于实施例3中压动座22表面防污涂层的表面硬度和剥离强度的测试结果比其他涂覆有防污涂层的实施例都要高,故实施例5中给出的防污涂层的制备方法是最优选择。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种超声探头用套护膜装置

- 一种便携式超声探头无菌套膜装置