一种全自动特高压污泥干化生产系统

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及污泥压榨技术领域,特别涉及一种全自动特高压污泥干化生产系统。

背景技术

在污泥的处理方式中,污泥压榨干化是最常用的处理方式,污泥压榨的过程是把污泥盛装到滤袋中,然后放入到压榨机内进行压榨,目前的污泥压榨装置需要人工把污泥盛装到污泥滤袋中后叠放到污泥压榨机下,进行压榨,该种方式压榨效率低,自动化程度低,脱水效果不好,周转工序时间长,也有一些采用履带式压榨,把污泥盛放到两个履带之间,利用辊轮转动加压实现压榨,该种压榨方式占地面积大,投资成本高,不利于企业的生产效益,目前的污泥压榨还没有系统化流水线式的压榨方式,因此本发明设计一种流水线式自动化污泥干化系统。

发明内容

本发明的主要目的在于提供一种全自动特高压污泥干化生产系统,通过在卸泥槽体上设置多组污泥干化生产线,可同时进行污泥干化,提高了污泥干化效率,污泥干化生产线中通过装泥组件把污泥等量加入到压榨组件内,卸泥组件对干化的污泥盛装后通过进泥口掉落到输送槽,利用绞龙把各个干化生产线上的干化污泥汇集到集泥槽,自动化程度高,污泥压榨效果好,污泥干化效率高,占地面积小,成本低,工人劳动强度低,省时省力,可以有效解决背景技术中的问题。

为实现上述目的,本发明采取的技术方案为:一种全自动特高压污泥干化生产系统,包括卸泥槽体,所述卸泥槽体的上端面安装多组等间距设置的污泥干化生产线,所述污泥干化生产线包括装泥组件、压榨组件和卸泥组件,所述卸泥槽体位于污泥干化生产线的一侧设有集泥槽,所述卸泥槽体位于卸泥组件的下方设有与集泥槽连通的输送槽,所述输送槽内安装输泥绞龙,所述输泥绞龙与输泥电机传动连接,所述输泥电机固定安装在输送槽的一端端口,所述输泥槽的上端面设有与卸泥组件对应的进泥口。

优选的,所述装泥组件、压榨组件和卸泥组件位于同一轴线上且依次设置。

优选的,所述装泥组件包括立架,所述立架的上端固定连接计量箱,所述立架的端面固定连接对称的滑轨,所述滑轨内滑动卡接吊耳,所述吊耳的下端面固定连接移动架,所述移动架上安装若干等间距分布的进泥嘴,所述进泥嘴通过软管与计量箱的底部连通。

优选的,两个所述吊耳上均螺纹连接丝杠,所述丝杠的一端与立架螺纹连接,所述丝杠的另一端传动连接移动电机,所述移动电机固定安装在移动架上。

优选的,所述移动架包括平框体,所述平框体的四角下端固定连接限位杆,所述限位杆上滑动连接升降板,所述平框体的上端面固定连接平板,所述平板上安装升降气缸,所述升降气缸与升降板固定连接,所述升降板的下端面固定连接出泥架,所述出泥架上安装进泥嘴。

优选的,所述压榨组件包括底座板、压榨架,所述压榨架与底座板的上端面固定连接,所述底座板嵌入安装在卸泥槽体端面,所述压榨架的上侧固定安装液压油缸,所述压榨架内设有滤袋框架,所述滤袋框架内滑动连接若干滤袋压板框,最上层的所述滤袋压板框的上方设有按压板,所述按压板与滤袋框架滑动连接,相邻的所述滤袋压板框之间放置滤袋,所述滤袋的侧边与上下层的滤袋压板框固定连接,所述滤袋框架的上端面安装牵引装置,所述牵引装置穿过滤袋框架与最下层的所述滤袋压板框的侧面连接,所述压榨架的两侧对称安装旋转顶升机构,所述旋转顶升机构与滤袋框架固定连接。

优选的,所述牵引装置为两个且对称设置,所述牵引装置包括对称设置的轴座,所述轴座之间活动连接轴杆,所述轴杆上固定连接对称的带轮,所述带轮上缠绕拉紧带,所述拉紧带活动穿过上板与最下层的滤袋压板框固定连接,所述轴杆的一端传动连接牵引电机。

优选的,所述卸泥组件包括卸泥小车和伸缩杆,所述卸泥小车的底部安装有对称的行走轮,所述伸缩杆固定安装在卸泥槽体端面且位于进泥口远离压榨组件的一侧,所述伸缩杆的伸缩端与卸泥小车的侧面固定连接,所述行走轮位于进泥口的两侧。

与传统技术相比,本发明产生的有益效果是:本发明通过在卸泥槽体上设置多组污泥干化生产线,可同时进行污泥干化,提高了污泥干化效率,污泥干化生产线中通过装泥组件把污泥等量加入到压榨组件内,卸泥组件对干化的污泥盛装后通过进泥口掉落到输送槽,利用绞龙把各个干化生产线上的干化污泥汇集到集泥槽,自动化程度高,污泥压榨效果好,污泥干化效率高,占地面积小,成本低,工人劳动强度低,省时省力。

附图说明

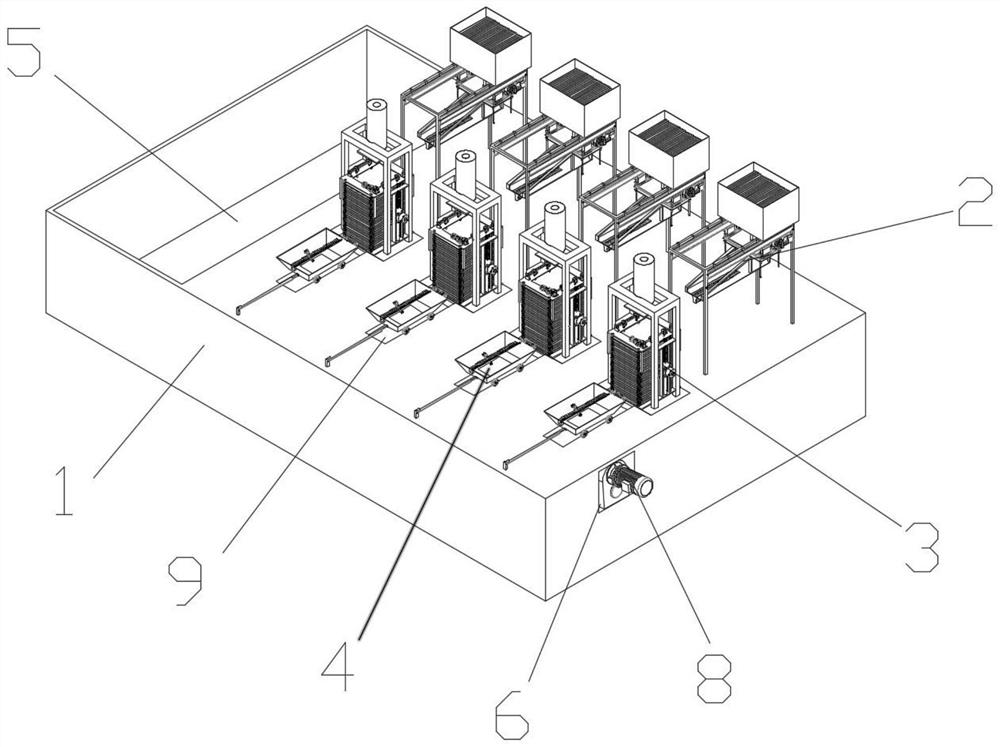

图1为本发明的整体结构立体示意图;

图2为本发明的卸泥槽体立体示意图;

图3为本发明的装泥组件立体示意图;

图4为本发明的计量箱立体示意图;

图5为本发明的移动架立体示意图;

图6为本发明的进泥嘴立体示意图;

图7为本发明的压榨组件立体示意图;

图8为本发明的滤袋框架与旋转顶升机构连接立体示意图;

图9为本发明的滤袋框架立体示意图;

图10为本发明的旋转顶升机构立体示意图;

图11为本发明的卸泥组件立体示意图。

图中:1、卸泥槽体;2、装泥组件;21、立架;22、计量箱;221、箱体;222、压板;223、进泥管;224、单向阀;225、液压缸;23、滑轨;24、吊耳;25、移动架;251、平框体;252、限位杆;253、升降板;254、平板;255、升降气缸;256、出泥架;26、进泥嘴;261、楔形腔体;262、连接板;263、进泥端口;264、出泥口;27、软管;28、丝杠;29、移动电机;3、压榨组件;31、底座板;32、压榨架;33、液压油缸;34、滤袋框架;341、上板;342、下板;343、连接柱;344、滑杆;345、支撑杆;35、滤袋压板框;36、按压板;37、牵引装置;371、轴座;372、轴杆;373、带轮;374、拉紧带;375、牵引电机;38、旋转顶升机构;381、安装架;382、顶升气缸;383、电机板;384、旋转电机;4、卸泥组件;41、卸泥小车;42、伸缩杆;43、行走轮;44、转杆;45、往复电机;46、陶泥杆;47、卸泥口;48、挡泥板;49、升降杆;5、集泥槽;6、输送槽;7、输泥绞龙;8、输泥电机;9、进泥口。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1-2所示,一种全自动特高压污泥干化生产系统,包括卸泥槽体1,所述卸泥槽体1的上端面安装多组等间距设置的污泥干化生产线,所述污泥干化生产线包括装泥组件2、压榨组件3和卸泥组件4,所述卸泥槽体1位于污泥干化生产线的一侧设有集泥槽5,所述卸泥槽体1位于卸泥组件4的下方设有与集泥槽5连通的输送槽6,所述输送槽6内安装输泥绞龙7,所述输泥绞龙7与输泥电机8传动连接,所述输泥电机8固定安装在输送槽6的一端端口,所述输泥槽6的上端面设有与卸泥组件4对应的进泥口9。

本实施例中,所述装泥组件2、压榨组件3和卸泥组件4位于同一轴线上且依次设置,保证了污泥在流水线输送上的统一性,使得污泥干化过程可以直线传输,降低占地面积。

如图3-6所示,本实施例中,所述装泥组件2包括立架21,所述立架21的上端固定连接计量箱22,所述立架21的端面固定连接对称的滑轨23,所述滑轨23内滑动卡接吊耳24,所述吊耳24的下端面固定连接移动架25,所述移动架25上安装若干等间距分布的进泥嘴26,所述进泥嘴26通过软管27与计量箱22的底部连通,两个所述吊耳24上均螺纹连接丝杠28,所述丝杠28的一端与立架21螺纹连接,所述丝杠28的另一端传动连接移动电机29,所述移动电机29固定安装在移动架25上,计量箱22对污泥进行等分后通过软管27流入到进泥嘴26,再通过进泥嘴26进入到压榨滤袋中,并且利用移动电机29带动移动架25移动,使得移动架25处于压榨组件3的正上方,便于进泥嘴26与滤袋进口对应,该实施例中的附图中只标注了单个进泥嘴26与计量箱22连通,具体生产中采用全部连通。

本实施例中,所述计量箱22包括箱体221,所述箱体221的下端面设有若干出泥管头,所述出泥管头与软管27连通,所述箱体221的上端面为开口状且箱体221内滑动连接压板222,所述压板222上安装进泥管223,所述进泥管223上安装单向阀224,所述箱体221靠近端口的内壁安装液压缸225,所述液压缸225的输出端与压板222的两侧固定连接,污泥通过污泥泵管进入到箱体221内,通过液压缸225作用压板222,使得污泥快速的流入到软管27中。

本实施例中,所述移动架25包括平框体251,所述平框体251的四角下端固定连接限位杆252,所述限位杆252上滑动连接升降板253,所述平框体251的上端面固定连接平板254,所述平板254上安装升降气缸255,所述升降气缸255与升降板253固定连接,所述升降板253的下端面固定连接出泥架256,所述出泥架256上安装进泥嘴26,利用升降气缸255作用升降板253,使得出泥架256上下移动,更好的配合进泥嘴26与滤袋开口配合。

本实施例中,所述进泥嘴26包括楔形腔体261,所述楔形腔体261的上端固定连接连接板262,所述连接板262与出泥架256固定连接,所述连接板262的中部固定连接进泥端口263,所述进泥端口263与软管27连接,所述楔形腔体261的下端面设有出泥口264,楔形进泥嘴26更容易插入滤袋,污泥由进泥端口263进入楔形腔体261内,通过楔形腔体261缩口可使得出泥更加均匀,同时防止污泥撒落。

如图7-10所示,本实施例中,所述压榨组件3包括底座板31、压榨架32,所述压榨架32与底座板31的上端面固定连接,所述底座板31嵌入安装在卸泥槽体1端面,所述压榨架32的上侧固定安装液压油缸33,所述压榨架32内设有滤袋框架34,所述滤袋框架34内滑动连接若干滤袋压板框35,最上层的所述滤袋压板框35的上方设有按压板36,所述按压板36与滤袋框架34滑动连接,相邻的所述滤袋压板框35之间放置滤袋,所述滤袋的侧边与上下层的滤袋压板框35固定连接,所述滤袋框架34的上端面安装牵引装置37,所述牵引装置37穿过滤袋框架34与最下层的所述滤袋压板框35的侧面连接,所述压榨架32的两侧对称安装旋转顶升机构38,所述旋转顶升机构38与滤袋框架34固定连接,所述滤袋压板框35为环形状,利用旋转顶升机构38对滤袋框架34进行升降和旋转,便于污泥装卸,通过牵引装置37作用最下层的滤袋压板框35,使得各个滤袋压板框35相互紧靠,利用环形的滤袋压板框35对滤袋的四周进行压紧,便于对滤袋进行自动封口和自动卸料,方便快捷,污泥在特高压压榨下达到污泥破壁效果,使得污泥脱水效果显著,可将污泥含水率直接降至%以下,干化后的污泥呈薄层泥饼状,干化后污泥通过滤袋框架34旋转,滤袋开口向下干化污泥经过陶泥杆46和自身重力作用卸落。

本实施例中,所述滤袋框架34包括上板341和下板342,所述上板341和下板342之间的四角处通过连接柱343固定连接,所述上板341和下板342之间固定连接矩阵分布的滑杆344,所述滤袋压板框35、按压板36与滑杆344滑动连接,所述上板341和下板342的侧面位于位于连接柱343之间固定连接支撑杆345,所述支撑杆345与旋转顶升机构38固定连接,所述上板341上设有用于液压油缸33按压的通槽,方便污泥压榨以及滤袋框架34旋转。

本实施例中,所述牵引装置37为两个且对称设置,所述牵引装置37包括对称设置的轴座371,所述轴座371之间活动连接轴杆372,所述轴杆372上固定连接对称的带轮373,所述带轮373上缠绕拉紧带374,所述拉紧带374活动穿过上板341与最下层的滤袋压板框35固定连接,所述轴杆372的一端传动连接牵引电机375,拉紧带374为强力带,利用两个牵引装置37同时牵引,把滤袋压板框35进行逐层向上移动,从而相邻之间的滤袋压板框35对滤袋口进行自动封口和开口。

本实施例中,所述旋转顶升机构38包括安装架381,所述安装架381与压榨架32固定连接,所述安装架381的底部固定安装顶升气缸382,所述顶升气缸382的伸缩端固定连接电机板383,所述电机板383上安装旋转电机384,所述旋转电机384与滤袋框架34的两侧固定连接。

如图11所示,本实施例中,所述卸泥组件4包括卸泥小车41和伸缩杆42,所述卸泥小车41的底部安装有对称的行走轮43,所述伸缩杆42固定安装在卸泥槽体1端面且位于进泥口9远离压榨组件3的一侧,所述伸缩杆42的伸缩端与卸泥小车41的侧面固定连接,所述行走轮43位于进泥口9的两侧,通过伸缩杆42作用使得卸泥小车41往复运动,卸泥小车41置于滤袋框架34正下方,打开滤袋口,盛装干化后的污泥,且卸泥小车41卸泥时位于进泥口9的正上方,方便卸泥。

本实施例中,所述卸泥小车41开口处活动连接转杆44,所述转杆44的两端与卸泥小车41活动连接且转杆44的一端传动连接往复电机45,所述转杆44上固定连接若干个等间距分布的陶泥杆46,所述陶泥杆46的数量与滤袋数量一致且与滤袋口的位置对应设置,利用转杆44往复运动,带动陶泥杆46把袋内的干污泥刮落到卸泥小车41内。

本实施例中,所述卸泥小车41的底部设有卸泥口47,所述卸泥口47上活动连接挡泥板48,所述挡泥板48的活动端固定连接升降杆49,所述升降杆49安装在卸泥小车41的内壁,所述卸泥口47与进泥口9对应设置,提高卸泥效率,实现自动化卸泥。

具体实施时,污泥泵管与进泥管223连接向计量箱22的箱体221内输送待压榨污泥,利用旋转电机384带动旋转滤袋框架34旋转90°,使得旋转滤袋框架34内的滤袋开口向上平放,通过移动电机29带动移动架25平移,使得移动架25上的出泥嘴与滤袋开口相对应,启动液压缸225按压压板222,使得污泥通过出泥管头连接的软管27排入到出泥嘴上,进而把污泥排入到滤袋上,滤袋装满之后,启动牵引装置37对滤袋开口进行封口,反向旋转旋转滤袋框架34至90°,使得滤袋垂直叠放在一起,然后利用液压油缸33按压旋转滤袋框架34,对污泥进行压榨干化,干化完成后,旋转电机384带动旋转滤袋框架34向卸泥组件4方向旋转90°,使得滤袋开口向下,顶升气缸382把旋转电机384和旋转滤袋框架34向上顶起一定高度,伸缩杆42带动卸泥小车41移动到旋转滤袋框架34的正下方,启动牵引装置37打开滤袋开口,启动往复电机45带动转杆44往复旋转,把干化后的污泥袋口处的污泥排除干净,污泥自身重力以及掏泥杆旋转可将滤袋中的污泥卸到卸泥小车41中,当滤袋污泥排除后,伸缩杆42回收,把卸泥小车41移动到进泥口9的正上方,启动升降杆49,把挡泥板48向下打开,使得干化后的污泥从卸泥口47进入到输送槽内,输泥电机8带动绞龙旋转,把干化后的污泥输送到集泥槽5内,采用流水线自动化对污泥干化,能够将污泥含水量率从90%降低至40%以下,极大的提高了污泥干化程度和效率。

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

- 一种全自动特高压污泥干化生产系统

- 一种污泥干化全自动生产线