汽车后视镜支架焊接工艺

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于后视镜生产技术领域,具体涉及汽车后视镜支架焊接工艺。

背景技术

为了获得更好的视野,客车的外后视镜设计的体积大,相应的固定外后视镜的支架体积相应的大,且满足需要支撑后视镜的刚性需求。一般的后视镜支架包括内部的金属架、金属架外部的塑料覆盖件,金属架提供可靠的支撑,塑料覆盖件提高美观度。金属架一般采用焊接结构,焊接的牢固度可靠,生产效果高。

客车后视镜在行车中会振动,客车后视镜的振动主要是因为车体的振动向沿后视镜支架向后视镜传递,引起后视镜振动,并且后视镜支架容易与车体产生共振现象,使得支架上的振动较大,在长时间的使用中,焊接结构的金属架的焊接处容易出现疲劳,严重的会开焊,导致金属架损坏,影响后视镜的使用,为行车安全留下隐患,因此,提高客车后视镜的支架的焊接强度的问题亟待被解决。

发明内容

本发明所要解决的技术问题是针对上述缺陷,提供汽车后视镜支架焊接工艺,焊接质量高,后视镜结构稳固。

本发明解决其技术问题所采用的技术方案如下:

汽车后视镜支架焊接工艺,包括以下步骤:

1)成型管件:取钢管,按设计要求,截取钢管,使用弯折设备对截取的钢管进行弯折,得到镜杆、主杆、副杆、连接杆;

2)清洗:先对镜杆、主杆、副杆、连接杆进行打磨,清除表面锈迹,再进行酸洗,酸洗后再进行水洗,随后干燥;

3)预处理:在镜杆、主杆、副杆上相应位置处打孔,主杆、副杆的前端、连接杆的两端端部分别进行修口打磨,随后清洗;

4)装夹连接杆:将主杆装夹到主杆夹具上,将连接杆的一端插入主杆上对应处开设的孔内,使用连接杆夹具对连接杆进行定位,对连接杆进行施力,使连接杆前端与孔紧密配合;

5)焊接连接杆:对待焊处喷射保护气,保护气喷射流速为3~5L/min,喷射角度25-55°,焊接功率1600~2000kW、焊接温度1500~1550℃,焊接电流18~25A,进行焊接,焊接后持续喷射保护气2-3min;

6)重复步骤4)-5),将多个连接杆与主杆进行焊接;

7)焊接副杆:取下焊接后的主杆,将主杆重新装夹到主副杆夹具上,将副杆与连接杆对接,多个连接杆的另一端部插入到副杆上的对应的孔内,对副杆进行施力,使连接杆与副杆紧密配合,对连接杆与副杆待焊处喷射保护气,保护气喷射流速为3~5L/min,喷射角度25-55°,焊接功率1600~2000kW、焊接温度1500~1550℃,焊接电流18~25A,进行焊接,焊接后持续喷射保护气2-3min;

8)焊接镜杆,旋转主副杆夹具,使主副杆夹具的前端向上,将镜杆与主杆、副杆进行对接,对镜杆施力,使主杆、副杆的前端插入到镜杆上开设的相应的孔内,对主杆、副杆与镜杆连接的待焊处喷射保护气,保护气喷射流速为3~5L/min,喷射角度25-55°,焊接功率1600~2000kW、焊接温度1500~1550℃,焊接电流18~25A,进行焊接,焊接后持续喷射保护气2-3min;

9)检验焊缝,无问题后喷涂钝化液;

10)入库。

优选的,所述的保护气为氩气、二氧化碳的混合气体,氩气占保护气体的80-90%,二氧化碳占保护气体的10-20%。

优选的,所述的步骤2)中的酸洗采用盐酸,酸溶液浓度为20-25%,其中钢管在盐酸溶液中的浸泡时间为20-30min

本发明的有益效果是:采用上述方案,焊接前后均喷射保护气进行保护,在焊接处形成了稳定的保护气体,杜绝焊接处在焊接中被氧化,从而提高焊接质量,焊缝质量好,先装配再焊接,有效的提高了杆件间的连接强度,使得成型的支架的结构稳固,焊缝不易开焊。

附图说明

通过下面结合附图的详细描述,本发明前述的和其他的目的、特征和优点将变得显而易见。

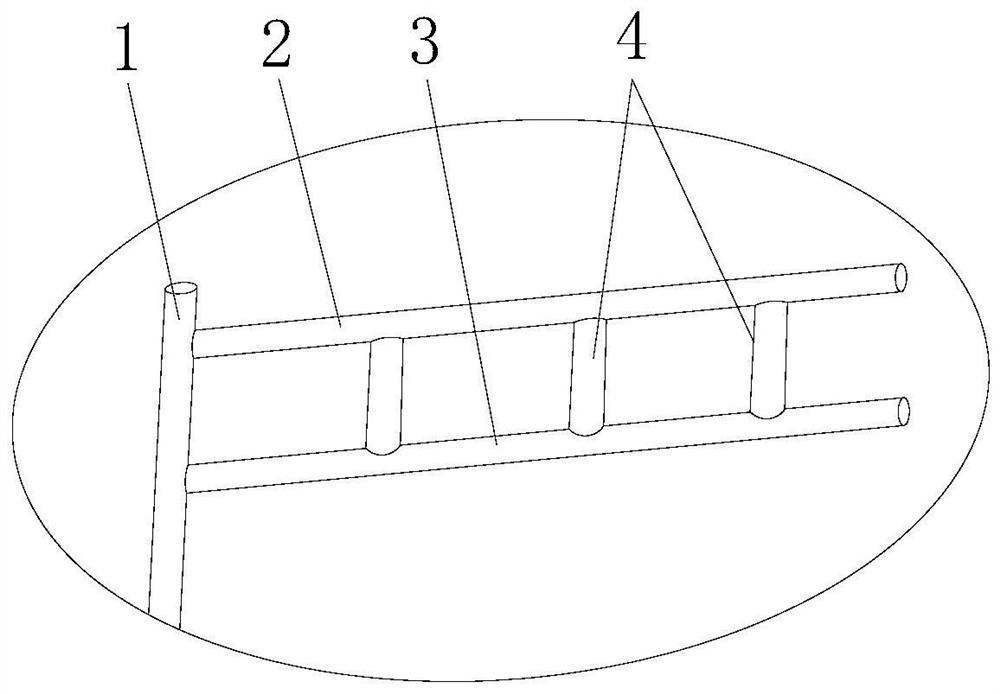

图1为本发明中支架的结构示意图。

其中:1为镜杆,2为主杆,3为副杆,4为连接杆。

具体实施方式

下面结合附图对本发明做进一步说明。

汽车后视镜支架焊接工艺,包括以下步骤:

1)成型管件:取钢管,按设计要求,截取钢管,使用弯折设备对截取的钢管进行弯折,得到镜杆1、主杆2、副杆2、多个连接杆4,本发明中支架的参照图1;

2)清洗:先对镜杆1、主杆2、副杆3、连接杆4进行打磨,清除表面锈迹,然后放入盐酸溶液中行酸洗,酸溶液浓度为20-25%,其中钢管在盐酸溶液中的浸泡时间为20-30min,酸洗后再进行水洗,随后干燥;

3)预处理:在镜杆、主杆、副杆上相应位置处打孔,主杆、副杆的前端、连接杆的两端端部分别进行修口打磨,随后清洗;

4)装夹连接杆:将主杆装夹到主杆夹具上,将连接杆的一端插入主杆上对应处开设的孔内,使用连接杆夹具对连接杆进行定位,对连接杆进行施力,使连接杆前端与孔紧密配合;

5)焊接连接杆:对待焊处喷射保护气,保护气喷射流速为3~5L/min,喷射角度25-55°,焊接功率1600~2000kW、焊接温度1500~1550℃,焊接电流18~25A,进行焊接,焊接后持续喷射保护气2-3min,保护气为氩气、二氧化碳的混合气体,氩气占保护气体的80-90%,二氧化碳占保护气体的10-20%,保护期能够有效的隔绝氧气,在待焊处形成一个稳定的气体保护区,杜绝焊缝处被氧化,提高焊接的质量;

6)重复步骤4)-5),将多个连接杆与主杆进行焊接;

7)焊接副杆:取下焊接后的主杆,将主杆重新装夹到主副杆夹具上,将副杆与连接杆对接,多个连接杆的另一端部插入到副杆上的对应的孔内,对副杆进行施力,使连接杆与副杆紧密配合,对连接杆与副杆待焊处喷射保护气,保护气喷射流速为3~5L/min,喷射角度25-55°,焊接功率1600~2000kW、焊接温度1500~1550℃,焊接电流18~25A,进行焊接,焊接后持续喷射保护气2-3min,焊接后持续喷射保护气2-3min,保护气为氩气、二氧化碳的混合气体,氩气占保护气体的80-90%,二氧化碳占保护气体的10-20%,保护期能够有效的隔绝氧气,在待焊处形成一个稳定的气体保护区,杜绝焊缝处被氧化,提高焊接的质量;

8)焊接镜杆,旋转主副杆夹具,使主副杆夹具的前端向上,将镜杆与主杆、副杆进行对接,对镜杆施力,使主杆、副杆的前端插入到镜杆上开设的相应的孔内,对主杆、副杆与镜杆连接的待焊处喷射保护气,保护气喷射流速为3~5L/min,喷射角度25-55°,焊接功率1600~2000kW、焊接温度1500~1550℃,焊接电流18~25A,进行焊接,焊接后持续喷射保护气2-3min,焊接后持续喷射保护气2-3min,保护气为氩气、二氧化碳的混合气体,氩气占保护气体的80-90%,二氧化碳占保护气体的10-20%,保护期能够有效的隔绝氧气,在待焊处形成一个稳定的气体保护区,杜绝焊缝处被氧化,提高焊接的质量;

9)检验焊缝,无问题后喷涂钝化液;

10)入库。

焊接前后均喷射保护气进行保护,在焊接处形成了稳定的保护气体,杜绝焊接处在焊接中被氧化,从而提高焊接质量,焊缝质量好,先装配再焊接,有效的提高了杆件间的连接强度,使得成型的支架的结构稳固,焊缝不易开焊。

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质上对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

- 汽车后视镜支架焊接工艺

- 一种电磁四通换向阀支架定位夹具及该支架焊接工艺