树脂成形装置以及树脂成形品的制造方法

文献发布时间:2023-06-19 11:19:16

技术领域

本公开涉及一种树脂成形装置以及树脂成形品的制造方法。

背景技术

例如,日本专利特开平11-260844号公报(专利文献1)中记载有下述半导体树脂密封装置,即:将施加于柱塞(plunge)的力区分为注入阻力与滑动阻力并进行监视(monitor),由此区分未填充、空洞不良是由树脂特性异常还是装置异常所导致,确实地自动控制装置。

发明内容

专利文献1所记载的半导体树脂密封装置将成形中的注入阻力、与通过装置驱动控制部使柱塞上升时由柱塞的下部的测力传感器(load cell)所得的阈值(滑动阈值)进行比较,判定是否产生了树脂异常。

有时将半导体树脂密封装置的柱塞沿一个方向排列而构成柱塞列,将柱塞列的列数设为单个或多个来制造树脂成形品。但是,在柱塞列的列数为单个及多个的任一情况下均使用相同阈值时,有时无法对柱塞施加适当的传递输出。

根据此处公开的实施方式,可提供一种树脂成形装置,包括:成形模;柱塞列,构成为能够将树脂移送至成形模;检测器,构成为能够检测与柱塞列的传递输出有关的检测值;以及控制部,构成为能够控制传递输出,且树脂成形装置构成为,能够将柱塞列的列数适用于单个或多个的任一种,控制部构成为,能够切换对检测器所检测的检测值进行校正的校正值,以根据柱塞列的列数来生成传递输出。

根据此处公开的实施方式,提供一种树脂成形品的制造方法,用于使用所述树脂成形装置来制造树脂成形品,且包括下述工序:在成形模设置成形对象物;将成形模锁模;对成形对象物进行树脂成形;以及将成形模开模。

根据此处公开的实施方式,可提供一种树脂成形装置及树脂成形品的制造方法,可更准确地把握传递输出。

本发明的所述及其他目的、特征、方面及优点将根据与附图关联而理解的与本发明有关的下述详细说明来表明。

附图说明

图1为实施方式的树脂成形品的制造装置的示意性平面图。

图2为实施方式的树脂成形装置的示意性立体图。

图3为实施方式的树脂成形装置的示意性局部截面图。

图4为用于实施方式的树脂成形装置的、传递驱动机构的一例的示意性侧面图。

图5为图4所示的传递驱动机构的示意性平面图。

图6为用于实施方式的树脂成形装置的、传递驱动机构的另一例的示意性侧面图。

图7为图6所示的传递驱动机构的示意性平面图。

图8为实施方式的树脂成形品的制造方法的流程图。

图9为对决定校正值的工序的一例进行图解的示意性局部截面图。

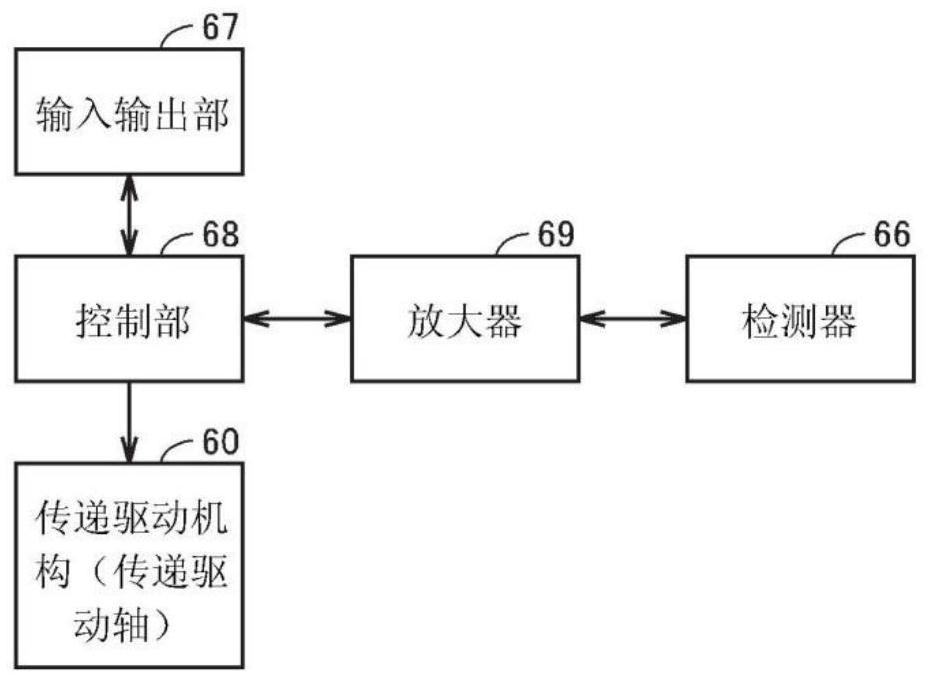

图10为实施方式的树脂成形装置的主要部分的框图。

图11为对设置成形对象物的工序的一例进行图解的示意性局部截面图。

图12为用于实施方式的树脂成形装置的、第二模具的一例的示意性平面图。

图13为对设置成形对象物的工序的一例进行图解的示意性局部截面图。

图14为对实施方式的树脂成形品的制造方法的锁模工序进行图解的示意性局部截面图。

图15为对通过柱塞移动而进行的树脂向模腔内的移送进行图解的示意性放大局部截面图。

图16为对通过柱塞移动而进行的树脂向模腔内的移送进行图解的示意性放大局部截面图。

图17为用于实施方式的树脂成形装置的、第二模具的另一例的示意性平面图。

图18为实施方式的树脂成形装置的控制部对柱塞列的传递输出进行控制的动作的一例的流程图。

符号的说明

1:成形对象物

10:第一模具

11:第一凹部

12:滞料部

13:第一模具板

14:树脂通路

20:第二模具

21:第二凹部

22:料筒

23:第二模具板

30:第一模具固持器

31:第一板

32:第一辅助块

40:第二模具固持器

41:第二辅助块

42:第二板

50:第二模具固持器安装块

60:传递驱动机构

61:柱塞单元

62:柱塞单元支撑板

63a:第一传递驱动轴

63b:第二传递驱动轴

63c:第三传递驱动轴

64、64a、64b:柱塞

64c:虚拟柱塞

65:柱塞单元本体

65c:虚拟柱塞单元本体

66:检测器

66a:第一检测器

66b:第二检测器

66c:第三检测器

67:输入输出部

68:控制部

69:放大器

70、70a:树脂

90:模腔

200:第一平台

300:可动平台

400:第二平台

500:连杆

600:锁模机构

631a、631b、631c:中心

632、741、741a、741b:直线

641、642、643:柱塞列

740、740a、740b:前端

751、752:中点

800:基准检测器

900:检定夹具

1000:铸模机构部

2000:载入器

3000:载出器

A:模塑模块

B:载入模块

C:载出模块

R1、R2:区域

S10~S50:工序

C-C:中心线

具体实施方式

以下,对实施方式进行说明。此外,用于说明实施方式的附图中,相同的参照符号表示相同部分或相应部分。

图1中表示实施方式的树脂成形品的制造装置的示意性平面图。如图1所示,实施方式1的树脂成形品的制造装置包括模塑模块(moulding module)A、载入模块(in-loadermodule)B及载出模块(out-loader module)C。

模塑模块A包括铸模机构部1000,此铸模机构部1000构成为可对例如搭载于导线架(lead frame)的半导体芯片等成形对象物进行树脂成形。载入模块B包括载入器2000,此载入器2000构成为可对模塑模块A供给成形对象物及树脂。载出模块C包括载出器3000,此载出器3000构成为可从模塑模块A中取出树脂成形品。载入器2000及载出器3000构成为可沿图1的箭头所示的方向移动。

模塑模块A与载入模块B通过例如螺杆或销等连结机构而相互可装卸地连结。而且,模塑模块A与载出模块C也通过例如螺杆或销等连结机构而相互可装卸地连结。

图1所示的实施方式的树脂成形品的制造装置包括两个模塑模块A,但模塑模块A的个数可根据生产量而增减调整。实施方式的树脂成形品的制造装置例如可包括一个模塑模块A,也可包括增设至四个的模塑模块A。即,实施方式的树脂成形品的制造装置可设为能增减模塑模块A的个数的结构。

而且,图1所示的实施方式的树脂成形品的制造装置中,模塑模块A、载入模块B及载出模块C是按图1所示的顺序配置,但例如也可由模塑模块A、载入模块B及载出模块C成一体的一个母机与仅包括模塑模块A的一个或多个子机来构成树脂成形品的制造装置。此外,也可将一个模塑模块A理解为实施方式的树脂成形品的制造装置。

图2中表示实施方式的树脂成形装置的示意性立体图。图2所示的实施方式的树脂成形装置配置于图1所示的实施方式的树脂成形品的制造装置的铸模机构部1000。

如图2所示,实施方式的树脂成形装置包括第一平台200、第二平台400、可动平台300及连杆(tie bar)500。第二平台400与第一平台200远离地相向。

可动平台300位于第一平台200与第二平台400之间,构成为可在第一平台200与第二平台400之间沿着连杆500相对于第一平台200而移动。

连杆500为在第一平台200与第二平台400之间延伸的棒状构件。连杆500的一端固定于第一平台200,连杆500的另一端固定于第二平台400。

图2所示的实施方式的树脂成形装置包括:安装于第一平台200的第一模具固持器30、安装于可动平台300的第二模具固持器安装块50、安装于第二模具固持器安装块50的第二模具固持器40、第二模具固持器安装块50内的传递驱动机构60、以及可动平台300与第二平台400之间的锁模机构600。此处,第二模具固持器40经由第二模具固持器安装块50而安装于可动平台300。

图3中表示实施方式的树脂成形装置的示意性局部截面图。如图3所示,实施方式的树脂成形装置包括:作为保持于第一模具固持器30的成形模的第一模具10、以及作为保持于第二模具固持器40的成形模的第二模具20。

锁模机构600构成为,通过使可动平台300相对于第一平台200移动,按压第一模具10和第二模具20,从而可将第一模具10与第二模具20锁模。

第一模具固持器30包括第一板31及第一辅助块32。第一板31构成为可安装于第一平台200,从第一平台200侧起依次包括隔热板及加热板。第一辅助块32构成为可将第一模具10固定于第一板31下。

第二模具固持器40包括第二辅助块41及第二板42。第二板42构成为可安装于第二模具固持器安装块50,从第二模具固持器安装块50侧起依序包括隔热板及加热板。第二辅助块41构成为可将第二模具20固定于第二板42上。

第一模具10包括第一凹部11、滞料部12及第一模具板13。第一凹部11可包括与成形对象物的树脂成形后的形状相应的形状。滞料部12被用作向成形对象物移送树脂前的、树脂的蓄积部。第一模具板13构成为可固定于第一模具固持器30的第一板31。

第二模具20包括第二凹部21、料筒(pot)22及第二模具板23。第二凹部21可包括与成形对象物的树脂成形后的形状相应的形状。料筒22被用作用于成形对象物的树脂成形的、树脂的设置部。第二模具板23构成为可固定于第二模具固持器40的第二板42。

图4中表示用于实施方式的树脂成形装置的、传递驱动机构的一例的示意性侧面图。如图4所示,实施方式的传递驱动机构60包括第一传递驱动轴63a以及第一传递驱动轴63a上的第一检测器66a,所述第一检测器66a为测力传感器等。而且,实施方式的传递驱动机构60包括第三传递驱动轴63c以及第三传递驱动轴63c上的第三检测器66c,所述第三检测器66c例如为测力传感器等。

而且,实施方式的传递驱动机构60包括第一检测器66a上及第三检测器66c上的柱塞单元支撑板62、以及柱塞单元支撑板62上的柱塞单元61。

柱塞单元61包括用于对成形模注入树脂的柱塞64、以及柱塞单元本体65。柱塞64为沿Z轴方向直线状地延伸的棒状构件。图4所示的示例中,柱塞64的前端740位于柱塞单元本体65的外部,并且柱塞64的另一前端(未图示)位于柱塞单元本体65的内部。

图5中表示实施方式的传递驱动机构60的示意性平面图。图5为对图4所示的传递驱动机构60从柱塞64的前端740观察时的示意性俯视。

如图5中俯视所示,柱塞64沿X轴方向排列而构成单列柱塞列641。如图5中俯视所示,单列柱塞列641是通过各柱塞64的前端740位于任意的直线741上从而构成。

如图5中俯视所示,柱塞列641位于两个区域R1与区域R2中的一个区域R1,所述两个区域R1与区域R2是由将柱塞单元本体65的Y轴方向的宽度二等分的、沿X轴方向延伸的中心线C-C分隔而成。而且,穿过构成柱塞列641的柱塞64各自的前端740且沿X轴方向延伸的直线741位于区域R1。

此外,单个柱塞列641或直线741亦可位于由柱塞单元本体65的中心线C-C所分隔的两个区域R1及区域R2中的另一区域R2。此外,单列柱塞列641或直线741位于区域R1或区域R2的任一者的结构是由于多品种少量生产等各种原因而有需求。

如图5中俯视所示,传递驱动机构60包括第一传递驱动轴63a、第二传递驱动轴63b及第三传递驱动轴63c。如图5中俯视所示,第一传递驱动轴63a、第三传递驱动轴63c及第二传递驱动轴63b依次位于X轴方向。

如图5中俯视所示,实施方式的传递驱动机构60中,第三传递驱动轴63c的中心631c位于穿过第一传递驱动轴63a的中心631a和第二传递驱动轴63b的中心631b的直线632上以外的部位。

而且,如图5中俯视所示,传递驱动机构60包括第一传递驱动轴63a与柱塞单元支撑板62之间的第一检测器66a、第二传递驱动轴63b与柱塞单元支撑板62之间的第二检测器66b、以及第三传递驱动轴63c与柱塞单元支撑板62之间的第三检测器66c。

传递驱动机构60构成为,通过包括例如滚珠螺杆等的第一传递驱动轴63a、第二传递驱动轴63b及第三传递驱动轴63c,使柱塞单元本体65升降,即,可使柱塞列641升降。

传递驱动机构60的柱塞列641构成为,通过柱塞列641上升,从而可将配置于柱塞列641的上方的树脂移送至成形模。为了使柱塞列641上升而传递驱动机构60施加的力为柱塞列641的传递输出。第一检测器66a、第二检测器66b及第三检测器66c构成为可检测与柱塞列641的传递输出有关的检测值。

图6中表示用于实施方式的树脂成形装置的、传递驱动机构60的另一例的示意性侧面图。图6所示的传递驱动机构60的特征在于包括多列柱塞列。这样,实施方式的树脂成形装置构成为,可将包括单列柱塞列的传递驱动机构60、与包括多列柱塞列的传递驱动机构60更换而使用。即,实施方式的树脂成形装置构成为,可适用于柱塞列的列数为单个或多个的任一情况。

图6所示的实施方式的传递驱动机构60的柱塞单元61包括用于对成形模注入树脂的柱塞64a、柱塞64b。柱塞64a、柱塞64b也为沿Z轴方向直线状地延伸的棒状构件。图6所示的示例中,柱塞64a的前端740a位于柱塞单元本体65的外部,并且柱塞64a的另一前端(未图示)位于柱塞单元本体65的内部。而且,柱塞64b的前端740b位于柱塞单元本体65的外部,并且柱塞64b的另一前端(未图示)位于柱塞单元本体65的内部。

图7中表示实施方式的传递驱动机构60的示意性平面图。图7为对图6所示的传递驱动机构60从柱塞64a、柱塞64b的前端740a、前端740b观察时的示意性俯视。

如图7中俯视所示,传递驱动机构60包括多列柱塞列643。多列柱塞列643是通过单列柱塞列641与单列柱塞列642沿Y轴方向相互空开间隔排列从而构成。单列柱塞列641包括多个柱塞64a,单列柱塞列642包括多个柱塞64b。单列柱塞列641及单列柱塞列642分别沿X轴方向延伸。

如图7中俯视所示,单列柱塞列641位于由柱塞单元本体65的中心线C-C所分隔的两个区域R1及区域R2中的一个区域R1,单列柱塞列642位于另一区域R2。而且,穿过构成单列柱塞列641的多个柱塞64a各自的前端740a且沿X轴方向延伸的直线741a位于区域R1,穿过构成单列柱塞列642的多个柱塞64b各自的前端740b且沿X轴方向延伸的直线741b位于区域R2。

多列柱塞列643的结构当然不限定于图7中俯视所示的结构,多列柱塞列643例如也可由3列以上的单列柱塞列沿Y轴方向相互空开间隔排列而构成。

以下,参照图8~图18,对作为使用实施方式的树脂成形装置来制造树脂成形品的方法的一例的、实施方式的树脂成形品的制造方法进行说明。图8中表示实施方式的树脂成形品的制造方法的流程图。如图8所示,实施方式的树脂成形品的制造方法包括:决定校正值的工序(S10)、设置成形对象物的工序(S20)、锁模的工序(S30)、进行树脂成形的工序(S40)、以及开模的工序(S50)。以下,对各工序加以更详细说明。

如图8所示,实施方式的树脂成形品的制造方法是从决定校正值的工序(S10)开始。决定校正值的工序(S10)例如可如以下那样进行。首先,将图4或图6所示的传递驱动机构60的柱塞单元61更换为图9的示意性局部截面图所示的检定夹具900。检定夹具900包括虚拟柱塞单元本体65c、以及虚拟柱塞单元本体65c上的虚拟柱塞64c。而且,从图3所示的实施方式的树脂成形装置中去掉第二模具20。

接下来,在图3所示的实施方式的树脂成形装置中,代替传递驱动机构60而设置图9所示的检定夹具900。接着,如图9所示,在第二板42上设置经外部校正的测力传感器等基准检测器800。然后,通过例如滚珠螺杆等而使第一传递驱动轴63a、第二传递驱动轴63b及第三传递驱动轴63c驱动,使检定夹具900上升。由此,检定夹具900的虚拟柱塞64c对基准检测器800施加力,基准检测器800检测施加于虚拟柱塞64c的力的测定值。而且,同时也通过第一检测器66a、第二检测器66b及第三检测器66c来检测力的测定值。此外,基准检测器800内置有放大器,从基准检测器800输出的测定值成为经放大器放大的值。

此处,基准检测器800经外部校正,因而由基准检测器800所检测的力的测定值为较基于第一检测器66a、第二检测器66b及第三检测器66c所检测的检测值的力的测定值更准确的值。这样,以由基准检测器800所检测的力的测定值为基准,来对基于由第一检测器66a、第二检测器66b及第三检测器66c所得的检测值的、力的测定值进行校正。实施方式的树脂成形装置中,通过使用所述校正值,从而可检测柱塞列的传递输出的更准确的值。作为所述校正值,决定与柱塞列的列数各自对应的值。

此外,在使用例如图5所示的单列柱塞列641的情况下,在图5的俯视中,基准检测器800进行下述工序,即:将沿X轴方向延伸的直线741设置于以柱塞单元本体65所切取的线段的中点751,决定校正值。而且,在使用图7所示的多列柱塞列643的情况下,在图7的俯视中,基准检测器800进行下述工序,即:将沿X轴方向延伸的中心线C-C设置于以柱塞单元本体65所切取的线段的中点752,决定校正值。

图10中表示实施方式的树脂成形装置的主要部分的框图。如图10所示,实施方式的树脂成形装置包括例如触摸屏等输入输出部67、连接于输入输出部67的控制部68、连接于控制部68的传递驱动机构60、连接于控制部68的扩大器(amplifier)等放大器69、以及连接于放大器69的检测器66(第一检测器66a、第二检测器66b及第三检测器66c)。

决定校正值的工序中,实施方式的树脂成形装置例如像以下那样运行。首先,从输入输出部67向控制部68以进行决定校正值的工序的方式输出指令。由此,控制部68以对传递驱动轴(第一传递驱动轴63a、第二传递驱动轴63b及第三传递驱动轴63c)进行驱动的方式输出指令。传递驱动轴接收来自控制部68的指示,使检定夹具900上升。

检测器66(第一检测器66a、第二检测器66b及第三检测器66c)在由基准检测器800测定施加于虚拟柱塞64c的力的同时,进行检测。接着,第一检测器66a、第二检测器66b及第三检测器66c的检测值在由放大器69放大后,输出至控制部68。

然后,以从基准检测器800输出的力的值作为基准,利用从第一检测器66a、第二检测器66b及第三检测器66c经由放大器输出的值来决定校正值。所述校正值的决定可由控制部68进行。控制部68包括存储部。控制部68的存储部存储与柱塞列为单列的情况、及柱塞列为多列(两列以上)的情况的柱塞列的列数对应的各校正值。控制部68除了包含存储部以外,例如也可包含可编程逻辑控制器(Programmable Logic Controller,PLC)或人机接口(Human Machine Interface,HMI)等。

接下来,如图8所示,在决定校正值的工序(S10)后,进行设置成形对象物的工序(S20)。设置成形对象物的工序(S20)例如可如以下那样进行。首先,如图11的示意性局部截面图所示,在第一模具10与第二模具20之间设置成形对象物1。在图11所示的示例中,成形对象物1设置于第二模具20的凹部21。作为成形对象物1,例如可使用搭载于导线架的半导体芯片等。

图12中表示实施方式所用的第二模具20的一例的示意性平面图。如图12所示,第二模具20的第二凹部21仅设于也作为柱塞64移动的通路的料筒22的单侧。而且,图12所示的示例中,第二凹部21的形状成为矩形,料筒22的形状成为圆形,但不限定于这些形状。

接下来,进行锁模的工序(S30)。锁模的工序(S30)例如可如以下那样进行。首先,可通过以下方式进行,即:锁模机构600使可动平台300上升,使第二模具20相对于经固定的第一模具10而移动,如图13的示意性局部截面图所示,按压第一模具10和第二模具20。此外,第一模具10与第二模具20的锁模也可通过使第一模具10相对于经固定的第二模具20而移动从而进行,也可通过使第一模具10及第二模具20两者移动从而进行。

接下来,进行树脂成形的工序(S40)。树脂成形的工序(S40)例如可如以下那样进行。首先,图4所示的传递驱动机构60经由柱塞单元支撑板62使柱塞单元61上升。由此,柱塞64上升,如图14的示意性局部截面图所示,将供给于料筒22内的树脂挤出至料筒22的外部。

接下来,被挤出至料筒22的外部的树脂熔融并蓄积在滞料部12。接着,将熔融后的树脂移送至包含第一模具10的凹部11和第二模具20的凹部21的模腔90内。然后,通过树脂固化从而将成形对象物1密封等,由此进行成形对象物1的树脂成形。

图15及图16中,表示对通过实施方式的树脂成形装置中的柱塞64移动而进行的、树脂70向模腔90内的移送进行图解的示意性放大局部截面图。如图15所示,在设置成形对象物的工序(S20)后且锁模的工序(S30)前,在料筒22内设置固态的树脂70a,柱塞64位于固态的树脂70a的下侧。

在随后的对成形对象物1进行树脂成形的工序(S40)中,如图16所示,柱塞64向第一模具10的滞料部12挤出料筒22内的固态的树脂70a,固态的树脂70a因第一模具10的未图示的加热板而熔融,熔融的树脂70蓄积在滞料部12的内部。然后,熔融的树脂70因柱塞64移动所产生的压力而通过树脂通路14,被移送至模腔90内的成形对象物1上。然后,熔融的树脂70固化,成形对象物1的树脂成形完成。

此外,上文中,对实施方式的树脂成形装置使用具有图5所示的包含多个柱塞64的单列柱塞列641的传递驱动机构60的情况的、实施方式的树脂成形品的制造方法进行了说明,但实施方式的树脂成形装置也可使用例如图17的示意性平面图所示那样的第二模具20,并且代替为例如图6及图7所示那样的具有多列柱塞列的传递驱动机构60,来制造树脂成形品。

控制部68构成为可控制柱塞列的传递输出。图18中,表示实施方式的树脂成形装置的控制部68控制柱塞列的传递输出的动作的一例的流程图。控制部68首先从输入输出部67获取运行条件。此处,运行条件中,包含柱塞列的列数及与所述柱塞列的列数对应地设定的传递输出值(传递输出的设定值)。

接下来,控制部68基于运行条件对放大器69输出指令值(校正值)。控制部68基于柱塞列的列数,输出控制部68的存储部所存储的校正值。即,控制部68在使用柱塞列的列数为单个的传递驱动机构60的情况下,输出柱塞列的列数为单个时的校正值。在将柱塞列的列数为单个的传递驱动机构60更换为柱塞列的列数为多个的传递驱动机构60的情况下,控制部68切换为与所述柱塞列的列数相应的校正值并输出至放大器69。

接着,控制部68基于运行条件对传递驱动机构60输出指令值(传递输出的设定值)。控制部68根据柱塞列的列数,输出控制部68的存储部存储的传递输出的设定值。例如在柱塞列的列数为单个的情况下,控制部68输出柱塞列的列数为单个时的、传递输出的设定值。而且,例如在柱塞列的列数为多个的情况下,控制部68输出与所述柱塞列的列数对应的、传递输出的设定值。

接下来,控制部68确认传递驱动机构60的柱塞列的传递输出是否达到传递输出的设定值。控制部68通过放大器69来获取基于检测器66(第一检测器66a、第二检测器66b及第三检测器66c)所进行的检测的、柱塞列的传递输出值。此处,来自放大器69的传递输出值为基于校正值对基于检测器66所进行的检测的、柱塞列的传递输出值加以校正而得的值。另外,控制部68基于这些值的比较来判断所获取的传递输出值是否到达传递输出的设定值。此外,也可利用控制部68或检测器66(第一检测器66a、第二检测器66b及第三检测器66c)来进行生成传递输出时的校正。进而,也可在控制部68与放大器69之间设置校正部,利用所述校正部来进行生成传递输出时的校正。

控制部68在判断为柱塞列的传递输出的校正后的值达到传递输出的设定值的情况下,不对传递驱动机构60输出旨在变更柱塞列的传递输出的指令。即,控制部68将传递输出值维持于一定值,以使柱塞列的上升运行停止。

另一方面,控制部68在判断为传递输出的校正后的值未达到传递输出的设定值的情况下,对传递驱动机构60输出用于使柱塞列的传递输出上升的指令。控制部68对传递驱动机构60输出用于使柱塞列的传递输出上升的指令,直到判断为柱塞列的传递输出值达到传递输出的设定值为止。

表1的左栏中,表示代替传递驱动机构60而对图9所示的检定夹具900实际施加,并由基准检测器所检测的柱塞列的传递输出值。进而,表1的中栏中,表示由使用图4及图5所示的具有单列柱塞列641的传递驱动机构60的、实施方式的树脂成形装置实际施加,并基于检测器66(第一检测器66a、第二检测器66b及第三检测器66c)的柱塞列的传递输出值。表1的右栏中表示这些输出值的差。

表2及表3的左栏中,表示代替传递驱动机构60而对图9所示的检定夹具900实际施加,并由基准检测器所检测的柱塞列的传递输出值。进而,表2及表3的中栏中,表示由使用图6及图7所示的具有两列柱塞列643的传递驱动机构60的、实施方式的树脂成形装置实际施加,并基于检测器66(第一检测器66a、第二检测器66b及第三检测器66c)的柱塞列的传递输出值。表2及表3的右栏中表示这些输出值的差。

表1~表3的“基准检测器的输出值[kN]”的栏的数值表示由基准检测器800实际施加的柱塞列的传递输出值,“检测器的输出值[kN]”的栏的数值表示基于由实施方式的树脂成形装置的检测器66(第一检测器66a、第二检测器66b及第三检测器66c)实际检测的检测值的、柱塞列的传递输出值。而且,表1~表3的“差[kN]”的栏的数值表示“检测器的输出值[kN]”的栏的数值与“基准检测器的输出值[kN]”的栏的数值的差。表1~表3的“差[kN]”的栏的数值小的情况下,表示能更准确地把握实际的柱塞列的传递输出的值。

此外,表1及表2的“检测器的输出值[kN]”表示柱塞列的列数为单个的情况下的、经校正值校正后的值,相对于此,表3的“检测器的输出值[kN]”的栏的数值表示柱塞列的列数为两列的情况下的、基于校正值所运算的输出值。

[表1]

表1

[表2]表2

[表3]表3

如由表2的“差[kN]”的栏的数值、及表3的“差[kN]”的栏的数值的比较所表明,确认到在使用具有两列柱塞列的传递驱动机构的情况下,相较于基于与单列柱塞列相应的校正值来进行运算,基于与两列柱塞列相应的校正值来进行运算的情况下,能更准确地把握实际的柱塞列的传递输出的值。

这样,实施方式的树脂成形装置中,控制部构成为可根据柱塞列的列数来切换对检测器所检测的传递输出值进行校正的校正值,因而可更准确地控制柱塞列的传递输出。

如以上那样,对实施方式进行了说明,但将所述实施方式的各结构适当组合也是从最初开始预定。

对本发明的实施方式进行了说明,但应认为本次公开的实施方式在所有方面为例示而非限制性。本发明的范围是由权利要求表示,意指包含与权利要求均等的含意及范围内的所有变更。

- 树脂制成形品的制造装置、树脂制成形品的制造方法及树脂制成形品

- 树脂成形用成形模具及其调整方法、树脂成形装置、以及树脂成形品制造方法