一种基于结构参数的机织物等效热导率预测方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及纺织品热舒适性技术领域的一种织物热导率处理方法,尤其涉及一种基于结构参数的机织物等效热导率预测方法。

背景技术

织物的传热性能是影响服装热舒适性的一个重要因素,在功能性服装的设计以及织物服用舒适性优化中受到了广泛的关注。织物通常由包含多孔材质的纱线和孔隙的重复单元构成,其中机织物主要是有经纬纱交织而成。为了探究机织物内部传热机理,需对内部纱线及空隙的几何结构、各级材料物理属性与织物的传热性能的关系进行深入分析、建模。

目前关于织物结构对其传热性能影响的预测模型主要有统计模型、神经网络模型、有限元建模,基于传热学中串并联理论的建模等。吴海军等(织物结构参数对热传递性能的影响,纺织学报,2007,28(2):21-23)利用相关性分析法,对不同结构参数下织物的传热性能进行了研究。崔莉莉等(织物几何结构参数与织物热传递性能的关系的量化研究,中原工学院硕士学位论文,2016.5)建立了织物热阻与结构参数间的多元回归方程。范坚等[织物单元结构传热的数值模拟研究,东华大学学报自然科学版,2002,28(4),5-10]建立模拟织物单元结构二维传热的数值模型。Bhattacharjee等(A Neural Network System forPrediction of Thermal Resistance of Textile Fabrics.Textile Research Journal,2007,77(1):4-12)通过建立人工神经网络模型的方式来对瞬态最大热流量值和织物热阻进行预测研究。刘让同等(机织物热阻的理论模型研究,中原工学院学报,2013,24(5),15-18)通过对平纹、斜纹、缎纹织物热阻的实例分析,建立了与织物结构参数相关的热阻理论模型,并分析了织物组织、织物厚度和容重对织物热阻的影响规律。弋梦梦(机织物热传导性能及其数值模拟,中原工学院硕士学位论文,2018.5)基于Peirce几何模型,采用MATLAB软件进行织物二维热传导预测模型,分析了织物几何结构参数对织物传热性能的影响。专利(201510118915.7),王红梅(结构参数对玻纤织物隔热性能影响的数值模拟研究,天津工业大学硕士学位论文,2017.2)和张洁等(织物结构参数对热传递性能影响的模拟分析,丝绸,2020,57(2):13-18)通过建立织物三维几何模型,并利用有限元软件开展了织物热传递数值模拟,分析不同织物结构参数对织物内温度变化云图的影响。

上述的研究中,统计方法和神经网络预测模型是需要大量的实验测试数据作为基础,但结构参数与热导率间的理论关系不明确;而有限元方法需要依赖第三方的有限元建模软件实现,且这些研究主要给出温度和热流量的分布云图,未预测出织物整体的等效热导率。

而以往基于传热学理论所建的模型,大都未考虑纱线与周围空气的串并联混合特征,以及纱线周围空气层在被挤压的情况。

发明内容

为了解决背景技术中存在的问题,本发明所提供了一种能根据织物组织及纱线的结构参数自动预测机织物等效热导率的预测方法。本发明优势在于所建立预测模型同时考虑纱线与周围空气的串并联混合特征、纱线周围空气层在被挤压的情况,并考虑了纱线交替过程中纱线倾斜角对织物等效热导率的影响,可以有效地根据纱线结构参数进行织物热导率的预测。

本发明通过以下技术方案来实现上述目的:

方法包括以下步骤:

(1)确定织物组织类型、织物结构参数、经纬纱线特征参数、纱线的热导率、空气热导率;

(2)根据织物组织类型,对组织循环单元进行微元区划分,包括重叠区、交替区、悬浮区、孔隙区的四类,并分别计算组织循环单元中各微元区的数量和面积占比;

(3)根据纱线截面形状和纱线中心轴线形状进行形状转换;

所述的组织循环单元为织物组织中最小可重复循环的区域。织物是由数个组织循环单元紧密阵列构成的。

(4)根据转换后的纱线参数,处理获得形状转换后的纱线与周围空气层组合体的等效热热导率;

(5)根据各微元区的纱线与空气分布特征,处理获得各微元区的等效热导率;

(6)最后利用热传导的并联模型预测处理获得织物厚度方向的总体等效热导率。

所述(1)中,经纬纱线特征参数包括经纱纬纱的宽度a

所述(1)中,织物结构参数包括组织循环单元俯视图中经、纬向长度l

所述(2)中,所述的重叠区为经纱和纬纱之间交叉重叠的区域,交替区为相邻重叠区之间的经纱或者纬纱的区域,孔隙区为组织循环单元中均不具有经纱线和纬纱线的区域,悬浮区为经纱线和纬纱线从重叠区延伸出的端部悬空的区域,也即为除了重叠区、交替区和孔隙区以外的区域。

所述(3)中,将曲线形状的经纬纱中心轴线转换为折线形状,将椭圆形状的经纬纱的截面区域采用面积相等的方式转换为矩形形状的区域,纱线形状转换前后的参数关系如下:

a

其中,a

所述(4)中,具体按照以下公式处理获得形状转换后的经、纬纱线与周围空气层组合体的等效热热导率:

式中:λ

所述(5)中,具体按照以下公式处理获得各微元区的等效热导率:

重叠区的等效热导率λ

其中,δ

悬浮区分为经纱悬浮区、纬纱线悬浮区,两者悬浮区的等效热导率λ

式中,λ

交替区分为经纱交替区、纬纱线交替区,两者交替区的等效热导率λ

其中,λ

所述(6)中,根据组织循环单元中各微元区的数量和面积占比,利用并联模型按照以下公式计算获得织物厚度方向的总体等效热导率:

式中,λ

与现有技术相比,本发明的有益效果是:

本发明将机织物的组织循环单元划分为交织点纱线重叠区、经纬纱交替区、经纬纱悬浮区、孔隙区4类,并根据各微元区的纱线与空气实际分布特征,结合串并联模型分别建立各微元区的等效热导率和总体等效热导率的预测模型。而且,所建模型同时考虑纱线与周围空气的串并联混合特征、纱线周围空气层在被挤压的情况,并考虑了纱线交替过程中纱线倾斜角对织物等效热导率的影响,将可以有效地根据织物与纱线的结构参数,对机织物组织循环单元中各微元区的等效热导率和整体热导率的分别进行预测。

本发明方法能对机织物的热导率进行准确预测,为机织类纺织品结构参数的优化,以及织物与服装的热舒适性提供基础数据。

附图说明

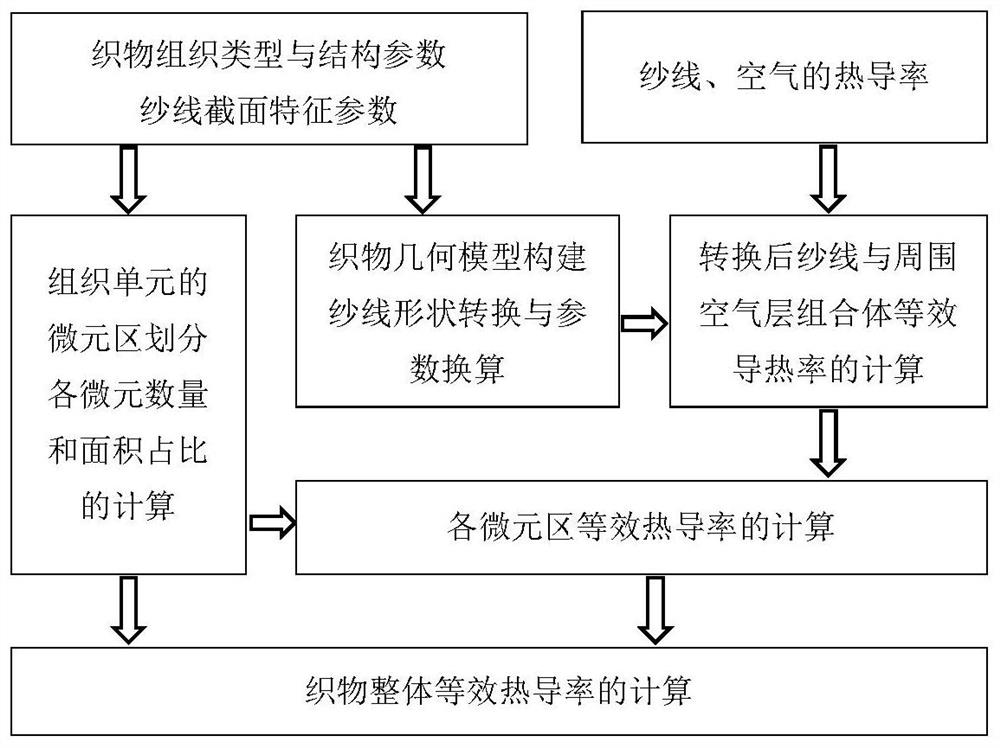

图1是基于结构参数的机织物等效热导率的方法处理过程图;

图2是织物组织循环单元及区域划分示意图;

图3是纱线截面形状转换示意图;

图4是转换后织物模型的横截面示意图;

图5是不同组织结构的织物等效热导率预测值结果图;

图6是不同纱线密度的平纹织物等效热导率预测值结果图;

图7是不同厚度的平纹织物热导率预测值结果图。

具体实施方式

下面结合附图及具体实施例对本发明作进一步详细说明。

本发明的实施例过程如下:

(1)确定织物组织类型、织物结构参数、经纬纱线特征参数、纱线的热导率、空气热导率;

经纬纱线特征参数包括按照组织循环单元的俯视图中的经、纬线向长度l

(2)根据织物组织类型,对组织循环单元进行微元区划分,包括交织点纱线重叠区、经纬纱交替区、经纬纱悬浮区、孔隙区的四类,并分别计算组织循环单元中各微元区的数量和面积占比,占比为占据组织循环单元的面积占比;

重叠区为经纱线和纬纱线之间交叉重叠的区域,交替区为相邻重叠区之间的经纱线或者纬纱线的区域,孔隙区为组织循环单元中均不具有经纱线和纬纱线的区域,悬浮区为经纱线和纬纱线从重叠区延伸出的端部悬空的区域,也即为除了重叠区、交替区和孔隙区以外的区域。

本发明特别地对组织循环单元的纱线交织结构规律进行分析,将该组织循环单元划分为交织点纱线重叠区,纱线交替区、纱线悬浮区和孔隙区4类(图2)。

(3)根据纱线截面形状和纱线中心轴线形状进行形状转换;

将经纬纱线的截面设为椭圆形,经纬纱线的中心轴线在交替区采用了正弦函数曲线。将曲线形状的经纬纱线中心轴线转换为折线形状,将椭圆截面形状的经纬纱线的区域采用面积相等的方式转换为矩形形状的区域,纱线形状转换前后的参数关系如下:

a

其中δ

本发明对于织物内部传热的分析暂时只考虑热传导。另外,假设织物中的经纬纱线等支持面,即各交织点处于等高的位置;织物的中纱线细度均匀,相邻纱线的间距相等,经纬纱线是各向同性的均匀材质,且纱线转换后周围的空气层厚度为常数。织物的组织循环单元内各微元区和总体沿厚度方向的等效热导率采用传热学中的串并联模型进行处理。

以图2为例,首先将经纬纱线的截面设为椭圆形,经纬纱线的中心轴线在交替区域采用了正弦函数曲线。并对纱线的截面和中心轴线形状进行转换,将经纬纱线的椭圆截面形状采用面积相等的方式转换为矩形形状(图3),将纱线中心轴线的曲线形状转换为折线形状(图4)。

(4)根据转换后的纱线参数,结合热传导的串并联模型处理获得形状转换后的纱线与周围空气层组合体的等效热热导率;

具体按照以下公式处理获得形状转换后的经、纬纱线与周围空气层组合体的等效热热导率:

(5)根据各微元区的纱线与空气分布特征,结合织物热传导的串并联模型处理获得各微元区的等效热导率;

(5)中,具体按照以下公式处理获得各微元区的等效热导率:

交织点重叠区是经纬纱交织的区域,由经、纬两根纱线上下串联而成,如图3。重叠区的等效热导率λ

而对于经组织点或纬组织点,只是λ

纱线交替区位于不同组织点的过渡区域,两侧经纬纱上下排列顺序相反。同悬浮区域类似,也只含一根纱线,但该纱线斜向穿越此区域,纱线与织物平面形成一个倾斜角,且该角度与纱线间距有关。

以经纱交替区为例(图3),该区沿高度方向分为上、下空气层和中间纱线空气组合体部分。将中间部分的等效热导率记为λ′

可知,0<θ

交替区分为经纱线交替区、纬纱线交替区,两者交替区的等效热导率λ

(6)最后利用织物热传导的并联模型预测处理获得织物厚度方向的总体等效热导率。组织循环单元是由上述六类微元区进行排列组合构成的,可视为多个微元区的并联模型。因此,计算织物总体等效热导率根据计算组织循环单元中各微元区的数量和面积占比进行计算,其中各微元区数量与机织物的组织结构类型有关。

根据组织循环单元中各微元区的数量和面积占比,利用并联模型按照以下公式计算获得织物厚度方向的总体等效热导率:

根据图1所提供的机织物热导率预测方法,输入设置的经纬纱线热导率,空气热导率,经纬纱线宽度、厚度、间距,纱线宽度方向和高度方向挤压前后的空气层厚度比率等参数,计算可得该织物组织的各微元区的等效热导率和总体等效热导率。

实施案例1:不同织物组织类型的等效热导率的预测

织物组织类型决定了织物中纱线的交织规律,对于不同组织类型的模型,其循环单元的大小、微元区总数、各微元区的数量及排列会存在差异,进而影响各微元区在整个组织循环单元中的数量和体积占比。图5给出了不同织物组织循环单元的整体热导率的预测值,包括1/1平纹(λ

实施案例2:不同纱线密度的平纹织物等效热导率预测

纱线密度是影响织物导热属性的重要参数之一,主要取决于纱线间距。本实施例中,通过改变纬纱间距,使得纬线间距c

实施案例3:不同厚度的平纹织物等效热导率预测

由于织物在进行热导率测量时,为了排除表面空气层的影响,通常施加一定的压力。因此,模型假设织物单元内各交织点处于同一支持面上,暂不考虑交织点不在同一支持面的情况。故本实施列中织物厚度即为经、纬纱线高度b

以上三个实施案例,说明本发明能根据织物组织及纱线的结构参数自动计算,预测机织物各微元区的等效热导率和总体等效热导率。而且所建立预测模型的输入参数可同时考虑纱线与周围空气的串并联混合特征、纱线周围空气层在被挤压的情况,并考虑了纱线交替过程中纱线倾斜角对织物等效热导率的影响。

- 一种基于结构参数的机织物等效热导率预测方法

- 一种复杂使用环境下气凝胶类纳米多孔复合隔热材料等效热导率快速预测方法