一种焊接加热装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及电子制造技术领域,特别涉及一种焊接加热装置。

背景技术

随着电子产品的功能不断增强,印制电路板的集成度越来越高,元器件的功率越来越大,特别是在通信、汽车、轨道交通、光伏、军事、航空航天等领域,大功率的晶体管、视频电源、LED、IGBT、MOSFET等器件的应用越来越多,这些元器件的封装形式通常为BGA、QFN、LGA、CSP封装等,其共同特点是器件吸热量比较大,焊接的品质将直接影响产品的可靠性。

在现有的焊接工艺中,热回流加热模块结构,由于内部阻挡气流的结构较多,通过鼓风机产生的气流通过整流板后风速差异较大,所以吹到电子基板就会产生很大的温差,导致电子元器件和电路板上的焊锡膏合金不能彻底融化,从而使电子元器件不能和电路板焊接牢固,造成严重的焊接质量问题。

因此,如何解决现有电路板焊接工艺中热回流加热模块不能够提供稳定、均匀的热气流的问题,是本领域技术人员亟待解决的技术问题。

发明内容

本发明的目的是提供一种焊接加热装置,通过对现有电路板焊接工艺中热回流加热模块结构进行优化,提高电路板焊接工艺中的焊接质量。

为解决上述技术问题,本发明提供一种焊接加热装置,包括加热组件、风轮组件和气流风道,所述加热组件的排气口与所述风轮组件的进气口连通,所述风轮组件的排气口与所述气流风道连通,所述风轮组件安装于所述加热组件上方,所述加热组件安装于所述气流风道内,且所述气流风道的底部设有排气口。

优选地,还包括与所述加热组件的进气口连通的气流回风口。

优选地,所述气流回风口沿所述加热组件两侧对称设置。

优选地,所述加热组件为加热棒。

优选地,所述加热组件下方设有斜面挡板。

优选地,所述斜面挡板与所述气流风道的底部平面的夹角为30°~60°。

优选地,所述气流风道的底部排气口上安装有热风整流板。

优选地,所述热风整流板上设置有交叉分布的排气孔。

本发明所提供的焊接加热装置,包括加热组件、风轮组件和气流风道,加热组件的排气口与风轮组件的进气口连通,风轮组件的排气口与气流风道连通,风轮组件安装于加热组件上方,加热组件安装于气流风道内,且气流风道的底部设有排气口。加热模块中的加热腔体内部气体气流在风轮组件作用下形成闭环结构;首先腔体内部气流经过加热组件后进行充分加热,再经过风轮组件的作用下将加热的气体充分搅拌均匀,经过混合后的气流达到温度一致的效果,同时,风轮组件对混匀后的加热气体施加一定压力,加热气体在一定压力下经过气流风道输送到需要焊接电子元件的电路板,在电路板上面不同大小的元器件表面能得到较小的温差,使电路板电子元器件引脚处的焊锡膏受热融化,从而让电子元器件和电路板上的焊盘通过焊锡膏合金可靠地结合在一起,完成其焊接工艺,从而使产品得到较高的焊接品质。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

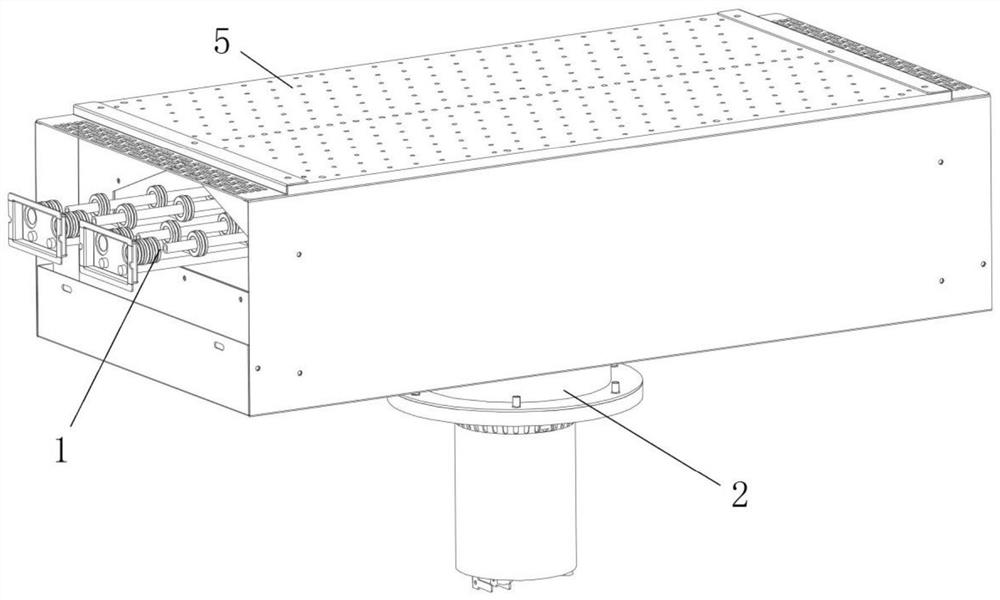

图1为本发明所提供的一种具体实施方式的整体结构示意图;

图2为图1所示结构的横剖视图;

图3为图1所示结构的侧剖视图;

图4为图1所示结构的剖视图。

其中,图1-图4中:

加热组件—1,风轮组件—2,气流风道—3,气流回风口—4,热风整流板—5。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参考图1至图4,图1为本发明所提供的一种具体实施方式的整体结构示意图;图2为图1所示结构的横剖视图;图3为图1所示结构的侧剖视图;图4为图1所示结构的剖视图。其中,图中箭头代表气体流动方向。

在本发明所提供的一种具体实施方式中,主要包括加热组件1、风轮组件2和气流风道3,加热组件1的排气口与风轮组件2的进气口连通,风轮组件2的排气口与气流风道3连通,风轮组件2安装于加热组件1上方,加热组件1安装于气流风道3内,且气流风道3的底部设有排气口。

其中,加热组件1用于对焊接加热模块中的气体进行加热,风轮组件2用于对加热后的气体进行搅拌以保证焊接用热气体具有温度一致性,气流风道3用于将混匀后的热气体进行疏导至需要焊接电子元件的电路板上。

具体的,在实际的应用过程当中,加热模块中的加热腔体内部气体气流在风轮组件2作用下形成闭环结构;首先腔体内部气流经过加热组件1后进行充分加热,再经过风轮组件2的作用下将加热的气体充分搅拌均匀,经过混合后的气流达到温度一致的效果,同时,风轮组件2对混匀后的加热气体施加一定压力,加热气体在一定压力下经过气流风道3输送到需要焊接电子元件的电路板,在电路板上面不同大小的元器件表面能得到较小的温差,使电路板电子元器件引脚处的焊锡膏受热融化,从而让电子元器件和电路板上的焊盘通过焊锡膏合金可靠地结合在一起,完成其焊接工艺,从而使产品得到较高的焊接品质。

为了能够循环利用气体气流实现不间断的焊接工艺,焊接加热装置还包括与加热组件1的进气口连通的气流回风口4;经过加热组件1加热后的气体达到电路板上,使电路板电子元器件引脚处的焊锡膏受热融化,从而让电子元器件和电路板上的焊盘通过焊锡膏合金可靠地结合在一起,此时,由于电路板上的焊锡膏合金吸热融化的作用,气体气流降温,并通过焊接加热装置两侧的气流回风口4返回加热模块中的加热腔体,进而继续通过加热组件1对降温后的气体进行加热,可持续满足焊接工艺的热气体气流供应,保证不间断的、持续焊接工艺。

需要说明的是,气流回风口4沿加热组件1两侧对称设置;由于降温后的气体气流返回加热腔体后需要加热组件1的加热,此时,通过均匀设置气流回风口4,可以使降温后的气体气流均匀地从加热组件1两侧返回加热腔体,从而达到了加热组件1可以均匀地对气体气流进行加热的效果,一是保证了气体气流加热的均匀性,二是保证了加热组件1的工作效率。

为了提高加热组件1的加热效率和效果,将加热组件1设置为加热棒,加热棒为圆柱体加热结构,当降温后的气体气流返回加热腔体时,通过加热组件1的表面,由于加热组件1为圆柱体加热结构,可以增大与气体气流的接触面接,充分地、均匀地对气体气流进行加热,保证了加热组件1的加热效率和加热效果。

进一步地,加热组件1下方设有斜面挡板,斜面挡板与气流风道3的底部平面的夹角为30°~60°;由于热气流是需要到达电路板上,通过斜面挡板对热气流进行引流,可以使热气流更加均匀地分散到电路板上,使电路板不同位置焊盘焊锡膏合金更容易融化,有利于提高焊接工艺质量。

更进一步地,气流风道3的底部排气口上安装有热风整流板5;热风整流板5上设置有交叉分布的排气孔;当热气流在气流风道3以及斜面挡板的引导下抵达电路板上方时,通过热风整流板5的排气孔对热气流进行均匀分散,可以保证热气流分散地更加均匀,同样有利于热气流更加均匀地分散到电路板上,使电路板不同位置焊盘焊锡膏合金更容易融化,有利于提高焊接工艺质量。

综上所述,本实施例所提供的焊接加热装置主要包括加热组件、风轮组件和气流风道,加热组件的排气口与风轮组件的进气口连通,风轮组件的排气口与气流风道连通,风轮组件安装于加热组件上方,加热组件安装于气流风道内,且气流风道的底部设有排气口。加热模块中的加热腔体内部气体气流在风轮组件作用下形成闭环结构;首先腔体内部气流经过加热组件后进行充分加热,再经过风轮组件的作用下将加热的气体充分搅拌均匀,经过混合后的气流达到温度一致的效果,同时,风轮组件对混匀后的加热气体施加一定压力,加热气体在一定压力下经过气流风道输送到需要焊接电子元件的电路板,在电路板上面不同大小的元器件表面能得到较小的温差,使电路板电子元器件引脚处的焊锡膏受热融化,从而让电子元器件和电路板上的焊盘通过焊锡膏合金可靠地结合在一起,完成其焊接工艺,从而使产品得到较高的焊接品质。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种焊接用磁吸式辅助加热装置及焊接方法

- 一种管道焊接加热装置、焊接装置