用于真空热壳浇注装置的真空截止导流装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及金属浇铸技术领域,特别是涉及一种用于真空热壳浇注装置的真空截止导流 装置。

背景技术

真空浇铸,将在大气中熔炼的金属液,注入真空室内的模壳中浇铸成锭的方法,也叫真 空铸锭。可以使金属中的气体含量减到最少,可以防止金属氧化。用此法可以生产要求很高 的特殊合金钢铸件和极易氧化的钛合金铸件等。真空铸造费用高,一般多用于冶炼蒸气压力 高、易于挥发损失的合金和高质量铸件,铸型不应含有挥发物。

目前,因为金属材料的熔炼与浇铸为两个工序,而现有的真空热壳浇铸装置很难实现熔 炼与浇铸分别保持真空且互不影响,浇铸的产品中难免出现气孔,而导致产品质量不稳定。 其中,如何保证熔炼后的金属液能够在流入浇铸室的过程中始终处于真空状态,也成为了亟 需解决的技术难题。

发明内容

本发明要解决的技术问题是提供一种用于真空热壳浇注装置的真空截止导流装置。

为实现上述目的,本发明采用的技术方案具体如下:

一种用于真空热壳浇注装置的真空截止导流装置,所述真空截止导流装置包括导流管, 所述导流管将熔炼真空室和浇铸真空室相连通,所述真空截止导流装置还包括导流槽,所述 导流槽位于所述熔炼真空室的底部且向所述浇铸真空室的方向倾斜,所述导流槽的末端位于 所述导流管的正上方且设有导流出口,所述导流管内固定有导流漏斗,所述导流出口位于导 流漏斗的正上方,熔炼后的金属液可通过所述导流漏斗流入所述浇铸真空室。

其中,所述导流管上设有导流真空阀。

其中,所述真空热壳浇铸装置包括带有熔炼真空室的熔炼真空罐及带有浇铸真空室的浇 铸真空罐,所述熔炼真空罐及浇铸真空罐之间通过真空截止导流装置相连通,所述熔炼真空 罐上安装有二次及多次加料装置和金属成分均匀搅拌装置,所述二次及多次加料装置的下端 为加料导向管,所述加料导向管的出口位于所述熔炼炉的正上方。

其中,所述熔炼真空罐内设有熔炼炉,所述金属成分均匀搅拌装置的下方连有石墨搅拌 棒,所述石墨搅拌棒位于熔炼真空室内。

其中,所述熔炼真空罐上远离所述浇铸真空罐的一端设有熔炼真空罐盖;所述熔炼真空 罐上设有浇铸真空罐上盖。

其中,所述浇铸真空罐设置于罐体移动小车上,所述罐体移动小车可沿小车轨道移动。

其中,所述浇铸真空罐内设有浇铸圆盘,所述浇铸圆盘上放置有热模壳。

同现有技术相比,本发明的突出效果在于:

本发明的真空截止导流装置可以保持熔炼时熔炼真空室的真空状态;浇铸时联通熔炼真 空室与浇铸真空室,并起到引流作用。其中,采用本发明真空截止导流装置的真空热壳浇铸 装置真空热壳浇铸装置可以保持金属液在熔炼、加料浇铸过程中所处的真空状态不被破坏, 保证产品质量。

下面结合附图说明和具体实施例对本发明的用于真空热壳浇注装置的真空截止导流装置 作进一步说明。

附图说明

图1为真空热壳浇铸装置的主视图;

图2为图1中“A-A”方向的截面视图;

图3为真空热壳浇铸装置的左视图;

图4为图3中“B-B”方向的截面视图;

图5为二次及多次加料装置处的俯视图;

图6为二次及多次加料装置沿图5中“C-C”方向的剖视图;

图7为隔料栅与底圆板的俯视图;

图8为真空截止导流装置处的俯视图;

图9为图8中“D-D”方向的截面图;

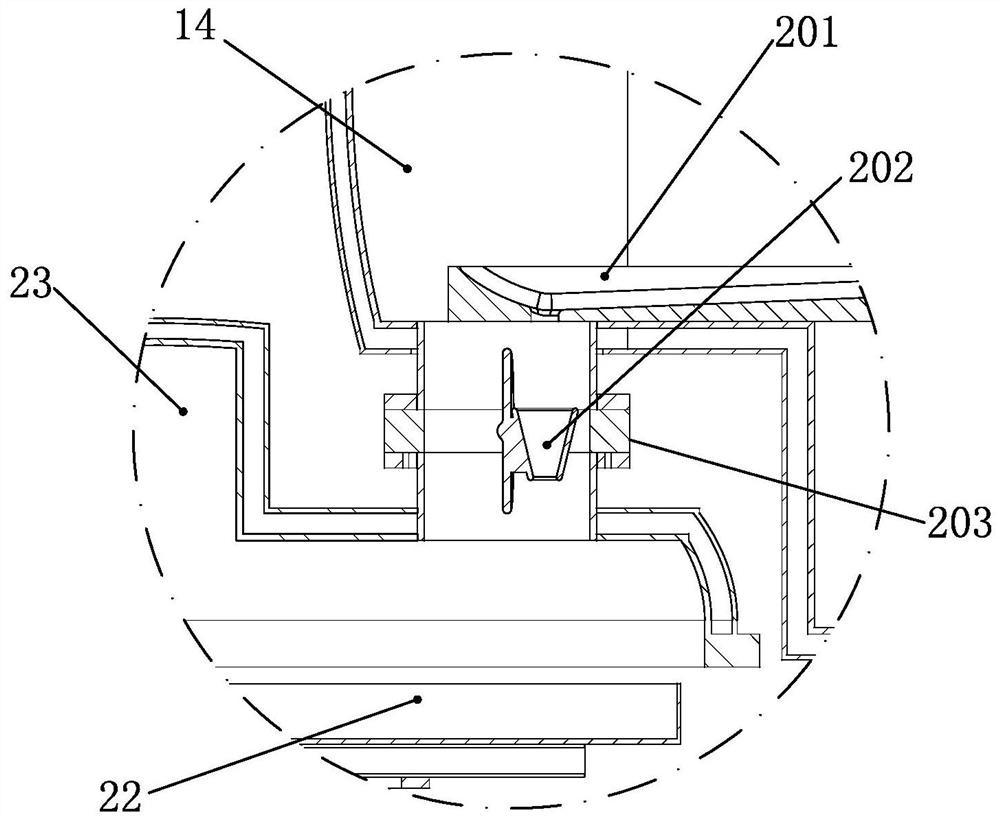

图10为图9中“I”处的局部放大图;

图11为金属成分均匀搅拌装置处的左视图;

图12为图11中“E-E”方向的截面图;

图13为图12中“II”处的局部放大图;

图14为图12中“III”处的局部放大图。

其中,1-熔炼真空罐,11-熔炼真空罐盖,12-熔炼炉,13-石墨搅拌棒,14-熔炼真空室, 2-浇铸真空罐,21-浇铸真空罐上盖,22-浇铸圆盘,23-浇铸真空室,3-罐体移动小车,4-小车 轨道,100-二次及多次加料装置,101-手轮,102-加料口真空阀,103-加料装置上盖,104-料 筒,105-隔料栅,106-底圆板,107-筒体隔离真空阀,108-加料导向管,109-底圆板缺口,200- 真空截止导流装置,201-导流槽,202-导流漏斗,203-导流真空阀,300-金属成分均匀搅拌装 置,301-搅拌棒连接杆,302-密封部,303-可摆动软密封胶套,304-搅拌棒连接杆冷却水管, 305-JO密封圈,306-JO密封圈压盖,307-JO密封圈间隔支撑,308-JO密封圈安装缸体。

具体实施方式

如图1-14所示,一种真空热壳浇铸装置,包括带有熔炼真空室14的熔炼真空罐1及带 有浇铸真空室23的浇铸真空罐2,熔炼真空罐1及浇铸真空罐2之间通过真空截止导流装置 200相连通,熔炼真空罐1上安装有二次及多次加料装置100和金属成分均匀搅拌装置300, 熔炼真空罐1内设有熔炼炉12,金属成分均匀搅拌装置300的下方连有石墨搅拌棒13,石墨 搅拌棒13位于熔炼真空室14内,二次及多次加料装置100的下端为加料导向管108,加料 导向管108的出口位于熔炼炉12的正上方,浇铸真空罐2内设有浇铸圆盘22,浇铸圆盘22上放置有热模壳。

二次及多次加料装置100包括料筒104,料筒104的上部设有加料装置上盖103,加料装 置上盖103上开设有加料口,加料口上装有加料口真空阀102,料筒104内设有沿周向方向 均匀分布的若干块隔料栅105,隔料栅105的下部设有底圆板106,底圆板106上设有底圆板 缺口109,底圆板106的上方沿料筒104的轴向方向设有中心轴,中心轴从加料装置上盖103 中向上伸出并与手轮101固定连接;所有隔料栅105的内侧均与中心轴固定连接,所有隔料 栅105的外侧均与料筒104内壁相接触;底圆板缺口109的尺寸小于或等于相邻两个隔料栅 105之间相夹形成的扇形尺寸。加料导向管108上设有筒体隔离真空阀107。熔炼时,关闭加 料装置与真空熔炼室之间的筒体隔离真空阀,打开加料装置上盖,按照熔炼材料加入的顺序, 依次加入到隔料栅隔开的料仓中,加料完毕后将密封上盖压紧并用螺栓密封,打开加料装置 上真空阀抽取真空,待抽至真空状态时,关闭加料装置上盖上的隔离阀;熔炼需要加料时, 打开筒体隔离真空阀,转动手轮,使存有原材料的隔料栅对准料筒内底圆板的缺口,使材料 通过筒体隔离真空阀和加料导向管,落入熔炼炉中。

真空截止导流装置200包括导流管,导流管将熔炼真空室14和浇铸真空室23相连通, 真空截止导流装置200还包括导流槽201,导流槽201位于熔炼真空室14的底部且向浇铸真 空室23的方向倾斜,导流槽201的末端位于导流管的正上方且设有导流出口,导流管内固定 有导流漏斗202,导流出口位于导流漏斗202的正上方,熔炼后的金属液可通过导流漏斗202 流入浇铸真空室23。导流管上设有导流真空阀203。当熔炼时,关闭真空隔离导流装置,使 真空浇铸室可以独立工作,可以在真空/非真空状态之间切换,保证工人可以在浇铸真空室内 搬运热模壳时不会破坏熔炼真空室的真空状态。浇铸时,浇铸真空室达到真空状态后打开真 空截止导流装置,使阀板和导流漏斗处于竖直位置,通过导流漏斗对金属液进行引流。

金属成分均匀搅拌装置300包括搅拌棒连接杆301,搅拌棒连接杆301内设有搅拌棒连 接杆冷却水管304,搅拌棒连接杆301的中部设有密封部302,搅拌棒连接杆301的下端与石 墨搅拌棒13连接。密封部302包括可摆动软密封胶套303,,可摆动软密封胶套303的上端 设有JO密封圈安装缸体308,JO密封圈安装缸体308内设有若干个从上至下紧密排列的JO 密封圈305,相邻两个JO密封圈305之间设有JO密封圈间隔支撑307,JO密封圈安装缸体308的上端设有JO密封圈压盖306,搅拌棒连接杆301依次穿过JO密封圈压盖306、JO密 封圈305和可摆动软密封胶套303。使用时,搅拌棒连接杆可以通过密封部滑动,把石墨搅 拌棒伸入到熔炼炉中,通过顺时针/逆时针的搅拌,使熔炼炉里的金属液混合均匀。搅拌棒连 接杆内可以通水冷却。

熔炼真空罐1上远离浇铸真空罐2的一端设有熔炼真空罐盖11;熔炼真空罐1上设有浇 铸真空罐上盖21。浇铸真空罐2设置于罐体移动小车3上,罐体移动小车3可沿小车轨道4 移动。

该真空热壳浇铸装置的工作方法:熔炼时,关闭真空截止导流装置上的导流真空阀,抽 取真空进行熔炼;当熔炼完成,打开浇铸真空室,将焙烧好的热模壳放入浇铸真空室的浇铸 转盘上;关闭浇铸真空室,抽取真空后,打开真空截止导流装置,将金属液倒入导流槽,通 过真空截止导流装置,金属液流入热模壳完成浇铸,转动浇铸圆盘,调整浇口离真空室壁与 导流口的距离一致,使下一模壳对准真空截止导流装置,继续浇铸,浇铸完成后,关闭真空 阀,解除真空,打开浇铸真空室,将产品取出。

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行 限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的 各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 用于真空热壳浇注装置的真空截止导流装置

- 用于真空热壳浇铸装置的二次及多次加料装置