一种抽出地下水处理方法及处理系统

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及地下水污染修复技术领域,具体涉及一种抽出地下水处理方法及处理系统。

背景技术

农药生产企业以及其它有机磷化工企业在生产、原料与产品储存和运输、污水输送和处理、垃圾清运和堆存过程中可能存在泄漏或渗漏,造成地下水污染,在厂区退役后需要对污染场地地下水进行修复处理。污染场地地下水修复多采用原位修复处理、异位抽出处理的方法,其中,污染严重区域以及污染场地土壤异位修复区域的地下水需要进行抽出处理。

有机磷化工企业退役场地污染地下水具有有机磷污染物浓度高、污染物成分复杂的特点,尤其是建成时间早、服役时间长的农药厂污染场地,其受污染地下水含有高浓度有机磷农药,局部场地地下水有机磷污染物浓度可达500mg/L以上,同时常含有单环芳烃类、卤代脂肪烃类、卤代芳烃类等难降解、中高毒有机污染物,以及砷、镍、镉、铬等重金属污染物。修复项目为了达到修复目标,要求处理方法具有很高的有机磷污染物去除效率,同时具备有效去除其它有机污染物、重金属污染物的能力。

目前,针对含有有机磷污染物的抽出地下水,通常采用物理化学法、高级氧化法、生化法等方法进行处理;虽然,常见的高级氧化处理技术,如芬顿氧化、臭氧催化氧化、活化过硫酸盐氧化等,对常规有机污染物或浓度较低的有机磷污染物有较好的去除效果,但对于含有高浓度有机磷污染物以及含有复合污染物的抽出地下水的处理效果欠佳,有机磷污染物去除效率低,即使延长处理系统反应时间、加大药剂量也难以达到处理要求;此外,传统的芬顿氧化处理技术中,药剂使用量大,处理过程中会产生大量的化学污泥,处理成本过高、污泥处置困难等问题严重限制了其应用与发展;因此,目前迫切需要开发出能够高效去除高浓度复合污染抽出地下水中有机磷,并能够同时有效去除抽出地下水中其它复合污染物的方法。

发明内容

本发明的目的在于改善现有技术中所存在的不足,提供一种抽出地下水处理系统,既可以高效去除高浓度复合污染抽出地下水中的有机磷,又可以有效去除抽出地下水中其它复合污染物,尤其适用于处理含有高浓度有机磷复合污染物的抽出地下水。

本发明所采用的技术方案是:

一种抽出地下水处理系统,包括前处理单元和非均相氧化单元,其中,所述前处理单元与所述非均相氧化单元相连,所述前处理单元用于对抽出地下水进行前处理,所述非均相氧化单元包括非均相氧化反应模块,所述非均相氧化反应模块包括一个非均相氧化反应器或多个逐级串联在一起的非均相氧化反应器,非均相氧化反应器用于进行非均相氧化反应,以去除抽出地下水中的有机污染物。

进一步的,所述前处理单元包括储存均质模块、混凝分离模块以及微电解预处理模块,所述混凝分离模块的输入端与所述储存均质模块的输出端相连通,混凝分离模块的输出端与所述微电解预处理模块的输入端相连通,微电解预处理模块的输出端与所述非均相氧化单元相连通,其中,储存均质模块用于对抽出地下水进行均质处理,混凝分离模块用于去除抽出地下水中的悬浮污染物、无机磷污染物及部分有机污染物,微电解预处理模块用于使抽出地下水中的难降解有机物脱卤和/或开环和/或断链。

优选的,所述储存均质模块包括储存池和调节池,所述储存池与调节池相连通,调节池设置有提升泵,所述提升泵的输出口通过管道与混凝分离模块相连通,所述储存池用于储存抽出的地下水,所述调节池用于使水质均匀。

优选的,所述混凝分离模块包括混凝反应箱、分离箱、混凝加药泵以及混凝药剂储罐,所述混凝药剂储罐通过管路与混凝反应箱相连通,用于向混凝反应箱输送混凝剂,所述混凝加药泵设置于所述管路,所述分离箱与所述微电解预处理模块相连通,所述混凝反应箱用于使混凝剂与抽出地下水混合并进行混凝反应,所述分离箱用于分离水中的絮体,以去除抽出地下水中的悬浮污染物、无机磷污染物及部分有机污染物。

优选的,所述微电解预处理模块包括微电解调酸池、微电解反应器、储酸罐以及微电解鼓风机,所述微电解调酸池分别与所述混凝分离模块及所述微电解反应器相连通,所述储酸罐通过微电解加酸泵与微电解调酸池相连通,微电解调酸池用于调节抽出地下水的pH,所述微电解反应器内设置有微电解填料和微电解曝气管,所述微电解曝气管与微电解鼓风机相连通,并设置于所述微电解填料的下方,微电解反应器与所述非均相氧化单元相连通,微电解反应器用于进行微电解反应,微电解曝气管用于在微电解反应的过程中进行曝气。

进一步的,所述非均相氧化反应模块还包括循环管道,所述非均相氧化反应器内设置有非均相氧化填料,所述循环管道的两端分别与非均相氧化反应器的上部和下部相连通,循环管道设置有非均相氧化循环泵。

优选的,相邻两所述非均相氧化反应器的上部通过管道相连通。从而实现非均相氧化反应器的逐级串联,形成多级非均相氧化反应,强化有机污染物的去除。

进一步的,所述非均相氧化单元还包括非均相氧化调酸池、氧化剂储罐、催化剂储罐、非均相氧化脱气池以及非均相氧化鼓风机,其中,

所述非均相氧化调酸池分别通过管道与储酸罐及所述微电解预处理模块相连通,并通过非均相氧化进水泵与所述非均相氧化反应器或首级非均相氧化反应器的上部相连通,非均相氧化调酸池用于调节抽出地下水的pH,

所述氧化剂储罐通过氧化剂管道与所述非均相氧化反应器或各级非均相氧化反应器的上部相连通,所述氧化剂管道设置有氧化剂投加泵,

所述催化剂储罐通过催化剂管道与所述非均相氧化反应器或各级非均相氧化反应器的上部相连通,所述催化剂管道设置有催化剂投加泵,

所述非均相氧化反应器或末级非均相氧化反应器的上部通过管道与所述非均相氧化脱气池相连通,所述非均相氧化脱气池内设置有非均相氧化曝气管,所述非均相氧化鼓风机与所述非均相氧化曝气管相连通。

进一步的,所述非均相氧化单元还包括非均相氧化调碱池、储碱罐、非均相氧化混凝反应池、非均相氧化混凝剂储罐以及非均相氧化沉淀池,其中,

所述非均相氧化调碱池分别与所述非均相氧化脱气池及非均相氧化混凝反应池相连通,所述储碱罐通过输碱管道与非均相氧化调碱池相连通,且所述输碱管道设置有非均相氧化加碱泵,

所述非均相氧化混凝剂储罐通过混凝剂管道与非均相氧化混凝反应池相连通,且所述混凝剂管道设置有混凝剂投加泵,

所述非均相氧化沉淀池设置于所述非均相氧化混凝反应池的下游,并与非均相氧化混凝反应池相连通。

进一步的,还包括活性炭吸附模块,所述活性炭吸附模块设置于所述非均相氧化单元的下游,并与所述非均相氧化单元相连通,活性炭吸附模块用于吸附抽出地下水中残留的污染物。

优选的,所述活性炭吸附模块包括活性炭反应器和清水池,所述活性炭反应器的下部与所述非均相氧化单元相连通,活性炭反应器的上部分别通过出水管道与所述清水池的上部相连通、通过反冲洗管道与所述清水池的下部相连通,且所述反冲洗管道设置有反冲洗泵。

进一步的,所述非均相氧化单元与所述活性炭吸附模块之间还设置有非均相氧化中间水池,所述非均相氧化中间水池与所述非均相氧化沉淀池相连通,并通过活性炭进水泵与所述活性炭反应器相连通。

一种抽出地下水处理方法,包括如下步骤:

步骤2、采用混凝沉淀工艺去除抽出地下水中的悬浮污染物、无机磷污染物及部分有机污染物,获得中间出水一;

步骤3、将所述中间出水一输入微电解反应器进行微电解反应,以使水中的难降解有机物脱卤和/或开环和/或断链,并获得中间出水二;

步骤4、将所述中间出水二输入非均相氧化反应器或逐级串联的非均相氧化反应器中进行非均相氧化反应,以去除中间出水二中的有机污染物,并获得中间出水三。本方法,利用混凝沉淀工艺将复合污染地下水中的重金属、无机磷以及悬浮污染物首先去除,降低了复合污染物对后续处理单元或模块的影响;利用微电解反应器对难降解有机污染物进行脱卤、开环、断链,有效提高了后续处理单元或模块的处理效率;尤其是采用非均相氧化工艺,与传统高级氧化技术相比,在总反应时间相同的情况下,通过分级反应、添加非均相填料、内部循环等方式,大幅提高了反应效率;从而可以实现高浓度有机磷复合污染抽出地下水的高效处理,对总磷浓度为100~250mg/L,其中有机磷含量90%~98%的抽出污染地下水,总体有机磷去除率可以达到93.0%~98.1%,总磷去除率可以达到95.0%~98.3%,同时可有效去除污染地下水中单环芳烃类、卤代脂肪烃类、卤代芳烃类等难降解有机污染物,砷、镍、镉、铬等重金属污染物,以及阴离子表面活性剂等常规污染物,可以有效解决高浓度有机磷复合污染抽出地下水处理的难题。

进一步的,还包括步骤5、对所述中间出水三进行吸附处理,以吸附中间出水三中残留的污染物。采用物理吸附的方法吸附水中残留的污染物,从而更彻底的实现对水体中污染物的处理。

优选的,所述步骤5中采用活性炭进行吸附处理,吸附的时间为10~40min,并在吸附的过程中进行周期性的反冲洗。

进一步的,还包括步骤1、对抽出地下水进行均质处理,以使抽出地下水的水质均匀。

优选的,经过步骤1的均质处理后,所述抽出地下水的总磷浓度为100~250mg/L、有机磷含量为90%~98%、COD

优选的,所述步骤2中,在所述混凝沉淀工艺中投加的混凝剂的浓度为15~80mg/L,反应时间为5~20min。

优选的,所述步骤3具体包括:

3.1将所述中间出水一输入微电解调酸池中进行pH调节,调节后的pH值为3~4;

3.2将调节pH后的中间出水一输入微电解反应器中进行微电解反应,微电解反应器内的微电解填料装填量为200~950kg/m

进一步的,在微电解反应过程中同步进行曝气,且所述曝气量为0.03~0.10L/min/kg填料。

优选的,所述步骤4中,所述非均相氧化反应器的反应级数为1~3。

优选的,所述步骤4具体包括:

4.1调节中间出水二的pH值为4~5;

4.2将调节pH后的中间出水二输入非均相氧化反应器进行非均相氧化反应,并在反应的过程中,同步向各级非均相氧化反应器内投加氧化剂和催化剂;

4.3将末级非均相氧化反应器的出水输入脱气池进行脱气,并利用鼓风机吹脱去除反应中产生的气体;

4.4调节脱气后出水的pH值为7~8;

4.5向调节pH后的出水中投加混凝剂并进行混凝沉淀。

优选的,各级非均相氧化反应器内氧化剂的投加比例为:

当非均相氧化反应器的数目为1时,氧化剂全部加入该非均相氧化反应器内;

当非均相氧化反应器为两级时,第一级的投加量占投加总量的50%~70%,第二级的投加量占投加总量的30%~50%;

当非均相氧化反应器为三级时,第一级的投加量占投加总量的30%~50%,第二级的投加量占投加总量的20%~40%;第三级的投加量占投加总量的15%~35%。根据非均相氧化反应器的数目分别投加不同剂量的氧化剂,有利于提高有机污染物,尤其是有机磷污染物的去除效率。

优选的,所述氧化剂的投加总量为0.8~8.5kg/m

优选的,各级非均相氧化反应器内催化剂的投加比例为:

当非均相氧化反应器的数目为1时,催化剂全部加入该非均相氧化反应器内;

当非均相氧化反应器为两级时,第一级的投加量占投加总量的50%~70%,第二级的投加量占投加总量的30%~50%;

当非均相氧化反应器为三级时,第一级的投加量占投加总量的30%~50%,第二级的投加量占投加总量的20%~40%;第三级的投加量占投加总量的15%~35%。根据非均相氧化反应器的数目分别投加不同剂量的催化剂,有利于提高有机污染物,尤其是有机磷污染物的去除效率。

优选的,所述催化剂的投加总量为0.9~7.4kg/m

进一步的,所述步骤4中,各级非均相氧化反应器中的循环流量与进水流量之比为1.2:1~6:1。

优选的,设置于非均相氧化反应器内的非均相氧化填料的装填量为190~900kg/m

与现有技术相比,使用本发明提供的一种抽出地下水处理方法及处理系统,具有以下效果:

1、本发明可以实现高浓度有机磷复合污染抽出地下水的高效处理,对总磷浓度为100~250mg/L,其中有机磷含量90%~98%的抽出污染地下水,总体有机磷去除率可以达到93.0%~98.1%,总磷去除率可以达到95.0%~98.3%,同时可有效去除污染地下水中单环芳烃类、卤代脂肪烃类、卤代芳烃类等难降解有机污染物,砷、镍、镉、铬等重金属污染物,以及阴离子表面活性剂等常规污染物,可以有效解决高浓度有机磷复合污染抽出地下水处理的难题。

2、本发明,利用混凝分离模块将复合污染地下水中的重金属、无机磷以及悬浮污染物首先去除,降低了复合污染物对后续处理单元或模块的影响;利用微电解预处理模块对难降解有机污染物进行脱卤、开环、断链,有效提高了后续处理单元或模块的处理效率;尤其是采用非均相氧化工艺,与传统高级氧化技术相比,在总反应时间相同的情况下,通过分级反应、添加非均相填料、内部循环等方式,大幅提高了反应效率。

3、本发明中,由于反应效率的提高,氧化剂与催化剂的使用量大大减少,处理成本明显降低,同时,固体非均相催化填料的添加,使得反应过程中不再需要大量投加硫酸亚铁,反应产生的化学污泥量较传统工艺可减少50%~70%,大幅减少了污泥处置费用,与现有抽出地下水处理方法及系统相比,具有明显的优势。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它相关的附图。

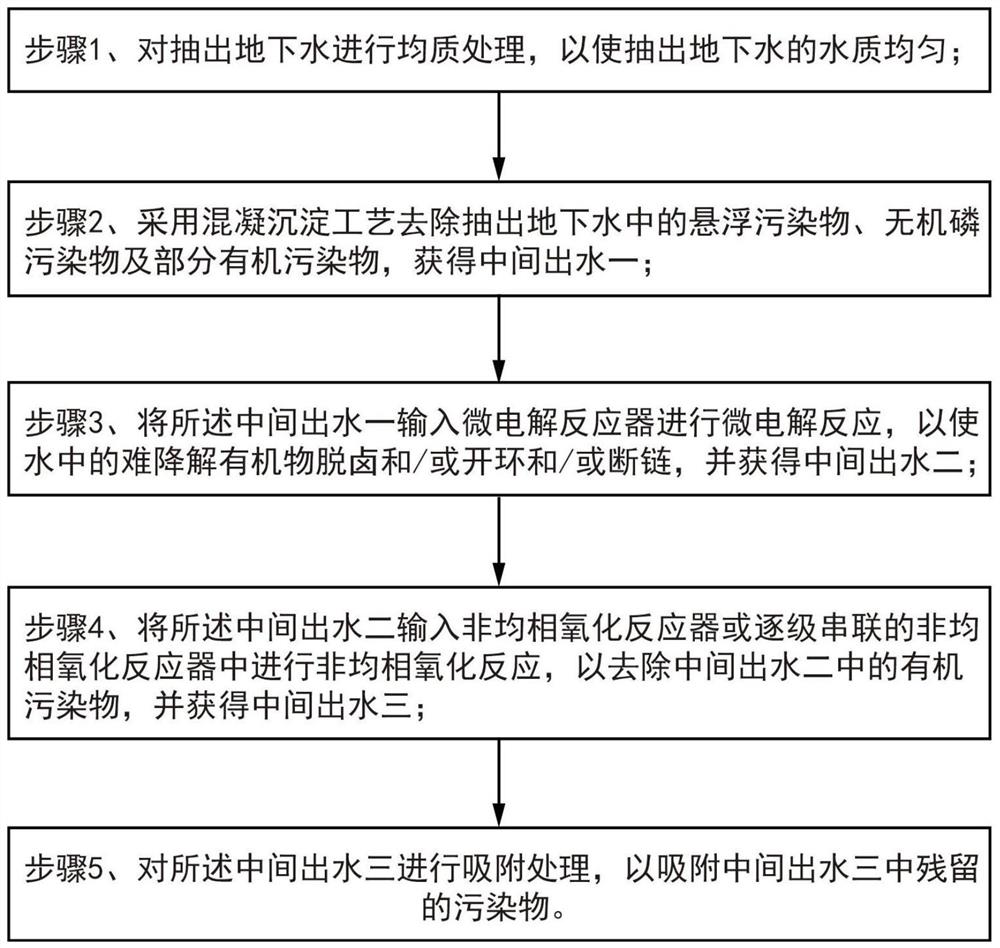

图1为本发明实施例1中提供的一种抽出地下水处理方法的工艺流程图。

图2为本发明实施例2中提供的一种抽出地下水处理系统的结构示意图之一。

图3为本发明实施例2中提供的另一种抽出地下水处理系统的结构示意图之二。

图中标记说明

储存池1、调节池2、提升泵3、混凝反应箱4、分离箱5、混凝加药泵6、混凝药剂储罐7、微电解调酸池8、微电解加酸泵9、储酸罐10、微电解进水泵11、微电解反应器12、微电解填料13、微电解鼓风机14、微电解曝气管15、非均相氧化调酸池16、非均相氧化加酸泵17、非均相氧化进水泵18、非均相氧化反应器19、非均相氧化循环泵20、非均相氧化填料21、氧化剂储罐22、氧化剂投加泵23、催化剂储罐24、催化剂投加泵25、非均相氧化脱气池26、非均相氧化鼓风机27、非均相氧化曝气管28、非均相氧化调碱池29、储碱罐30、非均相氧化加碱泵31、非均相氧化混凝反应池32、非均相氧化混凝剂储罐33、混凝剂投加泵34、非均相氧化沉淀池35、非均相氧化中间水池36、活性炭进水泵37、活性炭反应器38、活性炭填料39、反冲洗泵40、清水池41、

循环管道51、氧化剂管道52、催化剂管道53、输碱管道54、混凝剂管道55、出水管道56、反冲洗管道57。

具体实施方式

下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1

请参阅图1、图2及图3,本实施例中提供了一种抽出地下水处理方法,包括如下步骤:

步骤二、采用混凝沉淀工艺去除抽出地下水中的悬浮污染物、无机磷污染物及部分有机污染物,获得中间出水一。

在本步骤中,通过混凝沉淀工艺可以有效去除抽出地下水中的悬浮污染物、无机磷污染物及部分有机污染物,以便后续处理;

本步骤可以通过混凝反应箱和分离箱实现,并可以在混凝反应箱中加入适当浓度的混凝剂,以便抽出地下水中悬浮污染物形成絮体,以便在分离箱中通过重力沉淀的方法将絮体从抽出地下水中分离出来,从而获得所述中间出水一,以便进入下一个处理环节;

在本步骤的优选方案中,在所述混凝沉淀工艺中投加的混凝剂的浓度可以为15~80mg/L,混凝反应时间的时间可以为5~20min。

作为举例,所述混凝剂可以为聚合氯化铝(PAC)、聚合硫酸铁(PFS)、氯化铁或硫酸铝。

步骤三、将所述中间出水一输入微电解反应器进行微电解反应,以使水中的难降解有机物脱卤和/或开环和/或断链,并获得中间出水二。

设置本步骤的目的是通过微电解反应,使水中难降解的有机物脱卤和/或开环和/或断链,以便有效提高后续的处理效率。

而在更优选的方案中,所述步骤三可以具体包括如下步骤:

(3.1)、将所述中间出水一输入微电解调酸池中进行pH调节,调节后的pH值为3~4;本步骤通常可以在微电解调酸池内实现,通过向微电解调酸池内输送适量的酸,即可实现pH的调节。

(3.2)、将调节pH后的中间出水一输入微电解反应器中进行微电解反应,微电解反应器内的微电解填料装填量可以为200~950kg/m

在进一步的方案中,为提高效率,在进行微电解反应的过程中还可以同步进行曝气,作为优选,曝气量可以为0.03~0.10L/min/kg填料。

步骤四、将所述中间出水二输入非均相氧化反应器或逐级串联的非均相氧化反应器中进行非均相氧化反应(即,多级非均相芬顿氧化反应),以去除中间出水二中的有机污染物(包括有机磷污染物),并获得中间出水三。

在本实施例中,非均相氧化反应器的数目可以根据实际需求而定,而在优选的方案中,所述非均相氧化反应器的反应级数可以优先采用1~3,成本低、耗时短、效率高且效果好。

非均相氧化反应器内装填有非均相氧化填料,且非均相氧化填料的装填量优选为190~900kg/m

作为优选,所述步骤四可以具体包括如下:

(4.1)、调节中间出水二的pH值为4~5,以便进行非均相氧化反应;

(4.2)、将调节pH后的中间出水二输入非均相氧化反应器进行非均相氧化反应,并在反应的过程中,同步向各级非均相氧化反应器内投加氧化剂和催化剂,通过非均相氧化反应,可以去除绝大部分有机污染物,并将水中绝大部分有机磷污染物无机化,以便后续去除;

在优选的方案中,所述氧化剂的投加总量为0.8~8.5kg/m

在优选的方案中,所述催化剂的投加总量可以为0.9~7.4kg/m

作为优选的实施方式,所述氧化剂可以采用双氧水溶液,所述催化剂可以采用硫酸亚铁溶液。

而在本步骤中,单级非均相氧化反应器的反应时间可以为15~50min,有利于实现高效的完成非均相氧化反应。

(4.3)、将末级非均相氧化反应器的出水输入脱气池进行脱气,并利用鼓风机吹脱去除反应中产生的气体;

由于在进行非均相氧化反应的过程中会产生一些废气,如CO

(4.4)、调节脱气后出水的pH值为7~8;以便进行后续的处理,

(4.5)、向调节pH后的出水中投加混凝剂并进行混凝沉淀;混凝反应时间可以为8~30min,混凝反应过程中需要投加混凝剂,并在反应后进行沉淀,沉淀时间可以控制为40~150min;通过本步骤四中的非均相氧化反应,水中绝大部分有机磷污染物实现了无机化,并通过沉淀去除,同时绝大部分有机污染物被去除,达到高效处理抽出地下水的目的。

在更完善的方案中,在本实施例中,各级非均相氧化反应器中的循环流量与进水流量之比可以为1.2:1~6:1,以便实现高效的非均相氧化反应。

在进一步的方案中,还包括步骤五、对所述中间出水三进行吸附处理,以吸附中间出水三中残留的污染物,即在本步骤中,采用物理吸附的方法吸附水中残留的污染物,从而更彻底的实现对水体中污染物的处理。

作为优选,在本实施例中,所述步骤五中采用活性炭进行吸附处理,吸附的时间可以设置为10~40min,在吸附的过程中还可以进行周期性的反冲洗,以防止堵塞,实现更高效的吸附。

此外,因为土壤修复过程中的地下水抽出工作多采用间歇作业模式;短时间内可能有大量的抽出水需要进行处理,而其它时间可能不进行抽出作业;因此在实际应用过程中,需要建立用于储存抽出地下水的储存池,以避免系统处理水量的剧烈波动;而不同污染地块抽出的污染地下水中,污染物浓度差异可能很大,同一地块不同抽出时间抽出水的水质也存在较大差异,为尽量减小水质波动,在进一步的方案中,还包括步骤一、对抽出地下水进行均质处理,以使抽出地下水的水质均匀,从而避免增加系统投资成本、避免降低使用效率。

而在本实施例中,通过对抽出地下水进行均质处理后,可以使得抽出地下水的总磷浓度可以保持在100~250mg/L之间、有机磷含量为90%~98%、COD

实施例2

根据实施例1中所提供的抽出地下水处理方法,本实施例提供了一种抽出地下水处理系统,包括前处理单元和非均相氧化单元,其中,所述前处理单元与所述非均相氧化单元相连,所述前处理单元用于对抽出地下水进行前处理,所述非均相氧化单元包括非均相氧化反应模块,所述非均相氧化反应模块包括一个非均相氧化反应器19,如图2及图3所示,或多个逐级串联在一起的非均相氧化反应器19,如图2及图3所示,非均相氧化反应器19用于进行非均相氧化反应,以去除抽出地下水中的有机污染物,尤其是可以高效去除抽出地下水中的有机磷污染物。

可以理解,所述非均相氧化反应器19的数目可以根据实际需求而定,而在较优的方案中,所述非均相氧化反应器19的数目可以为1~3个,如图2及图3所示,在一种实施方式中,包括三个所述非均相氧化反应器19,三个非均相氧化反应器19逐级串联在一起,所述非均相氧化反应器19分别为第一级非均相氧化反应器19(或称为首级非均相氧化反应器19)、第二级非均相氧化反应器19以及第三级非均相氧化反应器19(或称为末级非均相氧化反应器19)。

如图2及图3所示,在进一步的方案中,所述前处理单元包括储存均质模块、混凝分离模块以及微电解预处理模块,所述混凝分离模块的输入端与所述储存均质模块的输出端相连通,混凝分离模块的输出端与所述微电解预处理模块的输入端相连通,微电解预处理模块的输出端与所述非均相氧化单元相连通,其中,储存均质模块用于对抽出地下水进行均质处理,混凝分离模块用于去除抽出地下水中的悬浮污染物、无机磷污染物及部分有机污染物,微电解预处理模块用于使抽出地下水中的难降解有机物脱卤和/或开环和/或断链;再配合非均相氧化单元,使得整个系统可以实现对高浓度有机磷复合污染(即含有多种污染物,后文不再赘述)抽出地下水的高效处理,对总磷浓度=100~250mg/L,其中有机磷含量90%~98%的抽出污染地下水,总体有机磷去除率可以达到93.0%~98.1%,总磷去除率可以达到95.0%~98.3%,同时可有效去除污染地下水中单环芳烃类、卤代脂肪烃类、卤代芳烃类等难降解有机污染物,砷、镍、镉、铬等重金属污染物,以及阴离子表面活性剂等常规污染物,从而有效解决高浓度有机磷复合污染抽出地下水处理的难题。

如图2及图3所示,作为优选,所述储存均质模块包括储存池1和调节池2,所述储存池1与调节池2相连通,调节池2设置有提升泵3,所述提升泵3的输出口通过管道与混凝分离模块相连通。储存池1用于容纳从地下抽出的地下水,消除不同污染地块抽出的污染地下水中污染物的浓度差异,从而可以尽量减小水量及水质波动,有利于降低整个处理系统的设计负荷,降低成本、提高效率。

如图2及图3所示,作为优选,所述混凝分离模块包括混凝反应箱4、分离箱5、混凝加药泵6以及混凝药剂储罐7,所述混凝药剂储罐7通过管路与混凝反应箱4相连通,所述混凝加药泵6设置于所述管路,以便将混凝药剂储罐7内储存的混凝剂输入混凝反应箱4中与抽出地下水充分混合,并进行混凝反应,以产生絮体;在分离箱5中,利用重力沉淀将絮体从水中分离,从而去除水中悬浮污染物、无机磷污染物以及部分有机污染物,所述分离箱5与所述微电解预处理模块相连通,以便将抽出地下水向下游输送。

在本实施例中,所述混凝剂可以为聚合氯化铝(PAC)、聚合硫酸铁(PFS)、氯化铁或硫酸铝。

如图2及图3所示,作为优选,所述微电解预处理模块包括微电解调酸池8、微电解反应器12、储酸罐10以及微电解鼓风机14,所述微电解调酸池8分别与所述混凝分离模块(如混凝分离模块中的分离箱5)及所述微电解反应器12相连通,所述储酸罐10通过微电解加酸泵9与微电解调酸池8相连通,所述微电解反应器12内设置有微电解填料13和微电解曝气管15,所述微电解曝气管15与微电解鼓风机14相连通,并设置于所述微电解填料13的下方,微电解反应器12与所述非均相氧化单元相连通;其中,储酸罐10用于储存酸,以便调节通过微电解加酸泵9将酸输入微电解调酸池8中,并与微电解调酸池8中的抽出地下水相混合,从而达到调节pH的目的,调节pH后的水通过管路进入微电解反应器12的上部,如图2及图3所示,该管路上设置有微电解进水泵11;微电解反应器12内设置有微电解填料13和微电解曝气管15,以便在进行微电解反应的过程中进行同步曝气,曝气量可以为0.03~0.10L/min/kg填料,所述微电解填料13可以是为铁、碳混合物;而通过微电解反应,可以使水中难降解有机物脱卤、开环、断链,提高了后续处理效率;

而在本实施例中,所述微电解曝气管15和微电解反应器12均可以采用现有的结构设计,这里不再赘述。

如图2及图3所示,在进一步的方案中,所述非均相氧化反应模块还包括循环管道51,所述非均相氧化反应器19内设置有非均相氧化填料21,所述循环管道51的两端分别与非均相氧化反应器19的上部和下部相连通,循环管道51设置有非均相氧化循环泵20;循环管道51用于实现水循环,各级非均相氧化反应器19中的循环流量与进水流量之比可以为1.2:1~6:1,以便实现高效的非均相氧化反应。

在本实施例中,所述非均相氧化填料21可以为FeOOH、Fe

如图2及图3所示,在本实施例中,相邻两所述非均相氧化反应器19的上部通过管道相连通。从而实现非均相氧化反应器19的逐级串联,形成多级非均相氧化反应,强化有机污染物的去除。

作为一种优选的实施方式,如图2及图3所示,所述非均相氧化单元还包括非均相氧化调酸池16、氧化剂储罐22、催化剂储罐24、非均相氧化脱气池26以及非均相氧化鼓风机27,其中,

所述非均相氧化调酸池16分别通过管道与储酸罐10及所述微电解预处理模块相连通,并通过非均相氧化进水泵18与所述非均相氧化反应器19或首级非均相氧化反应器19的上部相连通,如图2及图3所示,非均相氧化调酸池16与储酸罐10的连通管路上设置有非均相氧化加酸泵17;根据上述工艺流程,所述非均相氧化调酸池16用于调节水体的pH值,以便逐级进行非均相氧化反应;

所述氧化剂储罐22通过氧化剂管道52与所述非均相氧化反应器19或各级非均相氧化反应器19的上部相连通,所述氧化剂管道52设置有氧化剂投加泵23,以便向各级非均相氧化反应器19内输送氧化剂,氧化剂的量可以根据实施例1中的记载确定,这里不再赘述。

同理,所述催化剂储罐24通过催化剂管道53与所述非均相氧化反应器19或各级非均相氧化反应器19的上部相连通,所述催化剂管道53设置有催化剂投加泵25,以便向各级非均相氧化反应器19内输送催化剂,催化剂的量可以根据实施例1中的记载确定,这里不再赘述,通过在非均相氧化反应器19内产生的非均相氧化反应,可以去除水中绝大部分有机污染物,并可以将水中绝大部分有机磷污染物无机化,以便后续去除;

所述非均相氧化反应器19或末级非均相氧化反应器19的上部通过管道与所述非均相氧化脱气池26相连通,非均相氧化脱气池26用于利用曝气脱除有机污染物降解过程产生的CO

如图2及图3所示,在进一步的方案中,所述非均相氧化单元还包括非均相氧化调碱池29、储碱罐30、非均相氧化混凝反应池32、非均相氧化混凝剂储罐33以及非均相氧化沉淀池35,其中,

所述非均相氧化调碱池29分别与所述非均相氧化脱气池26及非均相氧化混凝反应池32相连通,所述储碱罐30通过输碱管道54与非均相氧化调碱池29相连通,且所述输碱管道54设置有非均相氧化加碱泵31,以便投加碱,从而调节非均相氧化调碱池29内水体的pH值;

所述非均相氧化混凝剂储罐33通过混凝剂管道55与非均相氧化混凝反应池32相连通,且所述混凝剂管道55设置有混凝剂投加泵34,以便将混凝剂投加入所述非均相氧化混凝反应池32内,以便进行混凝沉淀反应,以便将总磷(无机磷)污染物、出水中的Fe

所述非均相氧化沉淀池35设置于所述非均相氧化混凝反应池32的下游,并与非均相氧化混凝反应池32相连通;混凝反应后进行沉淀,可以将前述无机化后的总磷污染物通过沉淀去除,达到高效处理抽出地下水的目的。

在进一步的方案中,还包括活性炭吸附模块,所述活性炭吸附模块设置于所述非均相氧化单元的下游,并与所述非均相氧化单元相连通,活性炭吸附模块用于吸附抽出地下水中残留的污染物,即采用物理吸附的方法实现对抽出地下水的进一步处理,提高出水水质。

作为举例,如图2及图3所示,在优选的方案中,所述活性炭吸附模块包括活性炭反应器38和清水池41,所述活性炭反应器38的下部与所述非均相氧化单元相连通,活性炭反应器38的上部通过出水管道56与所述清水池41的上部相连通,且活性炭反应器38的上部通过反冲洗管道57与所述清水池41的下部相连通,活性炭反应器38内设置有活性炭填料39;所述反冲洗管道57设置有反冲洗泵40,清水池41用于容纳处理后的抽出地下水,而处理后的抽出地下水也可以作为反冲洗活性炭反应器38的反冲洗水,通过周期性的反冲洗,防止堵塞,实现更高效的物理吸附效果。

如图2及图3所示,在进一步的方案中,所述非均相氧化单元与所述活性炭吸附模块之间还设置有非均相氧化中间水池36,所述非均相氧化中间水池36分别通过管道与所述非均相氧化沉淀池35及所述活性炭反应器38相连通,非均相氧化中间水池36与活性炭反应器38之间的连通管路还设置有活性炭进水泵37,非均相氧化中间水池36用于减少水体波动,以便后续进行吸附处理。

实施例3

基于实施例1中所提供的抽出地下水处理方法及实施例2中所提供的抽出地下水处理系统,本实施例3提供了一个实际应用案例。

某农药厂污染地块地下水受到有机磷农药以及镍、砷、阴离子表面活性剂、单环芳烃类、卤代脂肪烃类、卤代芳烃类污染物的复合污染,对污染地块地下水进行抽出处理,处理量40m

表1某农药厂污染场地抽出地下水水质

经储存均质模块均质后,污染地下水由调节池通过提升泵输送至混凝分离模块中的混凝反应箱,反应15min,投加PAC混凝剂50mg/L,混凝反应完成后进入分离箱,水中絮体通过重力作用分离;

抽出的污染地下水经过混凝分离模块处理后进入微电解预处理模块,将pH调节为3,并在微电解反应器内反应45min,微电解反应器内微电解填料装填量550kg/m

抽出污染地下水经过微电解反应后,进入非均相氧化单元,非均相氧化单元设计为2级反应,即设置有2个相互串联的非均相氧化反应器,非均相氧化反应器内装填非均相氧化填料,所装填非均相氧化填料为FeOOH与MnO

非均相催化氧化反应后,进入活性炭吸附模块中的活性炭反应器进行吸附,反应时间为15min,从而得到处理后出水。

整个过程有效的去除了抽出地下水中有机磷等复合污染物,如表2所示,经过处理,复合污染抽出地下水中,总体有机磷去除率为97.7%,总磷去除率为97.7%,COD

表2某农药厂污染场地抽出地下水处理后水质

实施例4

基于实施例1中所提供的抽出地下水处理方法及实施例2中所提供的抽出地下水处理系统,本实施例4提供了一个实际应用案例。

某农药厂污染地块抽出地下水中含有大量有机磷农药,如,特丁硫磷、甲基对硫磷,以及O,O,O-三乙基硫代磷酸酯、乙苯、二氯甲烷、砷、阴离子表面活性剂等复合污染物,利用本发明提供的系统及方法进行处理,处理规模15m

表3抽出污染地下水处理效果

均质后抽出污染地下水输送至混凝反应箱反应20min,投加PFS混凝剂35mg/L,混凝反应完成后进入分离箱,完成分离后进入微电解预处理模块,调节pH为3.5,并在微电解反应器反应60min,微电解反应器内微电解填料装填量为430kg/m

抽出污染地下水经过微电解反应后,进入非均相氧化单元,非均相氧化单元设计为一级反应,即只设置有1个非均相氧化反应器,非均相氧化反应器内装填非均相氧化填料,所装填非均相氧化填料为FeOOH、TiO

通过表3中的对比可知,整个过程有效的去除了抽出地下水中有机磷等复合污染物,经过处理,总体有机磷去除率达到95.4%,总磷去除率达到95.6%,COD

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

- 一种抽出地下水处理方法及处理系统

- 一种地下水中重非水相液体污染物抽出处理系统