一种侧贴正发光LED灯条及其生产方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及LED灯条技术领域,尤其涉及一种侧贴正发光LED灯条及其生产方法。

背景技术

随着LED技术的发展及产业化进程的加快,LED显示屏幕在国内的应用得到迅速地推广,广泛应用于户内显示屏幕和户外大屏幕电视;目前大部分楼宇大厦都是玻璃幕墙结构,为了满足楼体亮化和广告传媒的需求,普遍使用LED显示屏幕用于显示文字、图像、视频等各种信息。

更多的户内场景应用,如展览展示、机场、连锁卖场、大型商场、企业展厅、博物馆、科技馆等场所,为产品销售及广告宣传做出有趣多变的设备支持,在有玻璃幕墙的地方都应用了LED显示屏幕。

现有LED显示屏幕的结构是,将若干个LED灯珠间隔一定距离焊接在电路板的正表面上,由于电路板的正表面上还集成驱动元器件,做出来的LED灯条体积较大,很容易阻挡了光线通过;采用现有LED显示屏幕安装在玻璃幕墙上,普遍存在透光性差,无法在高像素密度情况下保证较高的通透率,影响了建筑物的内部采光;现有LED显示屏幕的重量比较重,安装工程时对玻璃幕墙的安装位置有一定的限制,如果选择的安装位置不恰当,对玻璃幕墙的支撑结构造成一定的安全隐患。

将若干个LED灯珠间隔一定距离焊接在电路板的正表面上,形成一个比较大的发光源,但是LED灯珠长时间工作后会造成大量热量积累,特别是LED灯珠的底部与电路板的接触位置会产生很高的温度,有时高温会击穿电路板或容易烧坏电源,造成高额的维修成本,无法满足用户的需求,在实际应用中存在诸多不便。

发明内容

本发明的目的是提供一种侧贴正发光LED灯条,通过LED灯珠贴装在电路板的第一侧边上和在电路板上开设减轻孔;实现LED灯条体积小,散热性能好,重量轻,提高显示屏幕的像素密度和通透率,且不会影响建筑物内部的采光。

为实现上述目的,采用以下技术方案:

一种侧贴正发光LED灯条,包括电路板、驱动元器件、若干个LED灯珠;所述电路板的第一面和第二面相对应的位置上分别设有若干个焊盘组;所述驱动元器件设置于电路板的第一面上;所述焊盘组、驱动元器件与电路板的电路电性连接;所述LED灯珠设置于电路板的第一侧边上,LED灯珠的第一引脚组和第二引脚组之间距离略大于或等于电路板的第一侧边的厚度,LED灯珠的第一引脚组和第二引脚组分别夹持于电路板的第一面和第二面上,且与对应的焊盘组形成焊接固定;所述驱动元器件通过电路板的电路驱动LED灯珠发光。

进一步地,所述电路板上开设有减轻电路板重量的若干个减轻孔;所述减轻孔为圆形或其它形状,减轻孔呈不规则排列布置于电路板上没有电路布置的区域。

进一步地,所述电路板的第一侧边的厚度范围为0.85mm~3.05mm。

进一步地,所述LED灯珠的厚度大于LED灯珠的第一引脚组和第二引脚组之间距离。

进一步地,所述LED灯珠的第一引脚组和第二引脚组分别具有两个以上的引脚,与LED灯珠的第一引脚组和第二引脚组的引脚数量对应,每个焊盘组具有两个以上的焊盘。

进一步地,所述电路板的第一侧边上设置一散热薄层,LED灯珠设置于散热薄层上,LED灯珠的底部与散热薄层紧密接触。

一种侧贴正发光LED灯条的生产方法,包括以下步骤:

步骤1:在电路板的第一面和第二面相对应的位置上分别设置焊盘组;在电路板上开设若干个减轻孔;在电路板的第一侧边上设置散热薄层;

步骤2:将驱动元器件按SMT工艺贴装在电路板的第一面上,驱动元器件与焊盘组电性连接;

步骤3:将电路板置于治具装置内,对治具装置进行锡膏印刷和贴装LED灯珠;

步骤4:使用回流焊机对LED灯珠进行回流焊,LED灯珠的第一引脚组和第二引脚组分别焊接于对应的焊盘组。

所述步骤3具体包括:

将电路板置于治具装置内,使电路板的第一侧边朝上;

制作印刷钢网,印刷钢网孔位与焊盘一一对应;

通过印刷钢网孔位在焊盘上进行锡膏印刷;

将LED灯珠自动化贴片在印刷有锡膏的焊盘上。

进一步地,所述治具装置在对应电路板上的焊盘组设有锡膏印刷位。

进一步地,所述电路板的第一侧边朝上与治具装置的顶部齐平状态。

采用上述方案,本发明的有益效果是:

1)将散热薄层设置于电路板的第一侧边上,LED灯珠再贴装在电路板的第一侧边上时,LED灯珠的底部与散热薄层直接接触,LED灯珠工作产生的热量经散热薄层热量传递并散发到周围空气中,提高LED灯珠的使用寿命;

2)将LED灯珠贴装在电路板的第一侧边上,实现LED灯条体积更小,同时LED灯条采用侧面竖立安装在显示屏幕内,大大提高显示屏幕的像素密度和通透率,且不会影响建筑物的内部采光;

3)在电路板上开设减轻孔后的重量,比原来的重量有明显下降,将LED灯条安装形成显示屏幕后的重量也随着下降,降低显示屏幕对玻璃幕墙的安装位置的限制,减轻了显示屏幕对玻璃幕墙的支撑负担。

附图说明

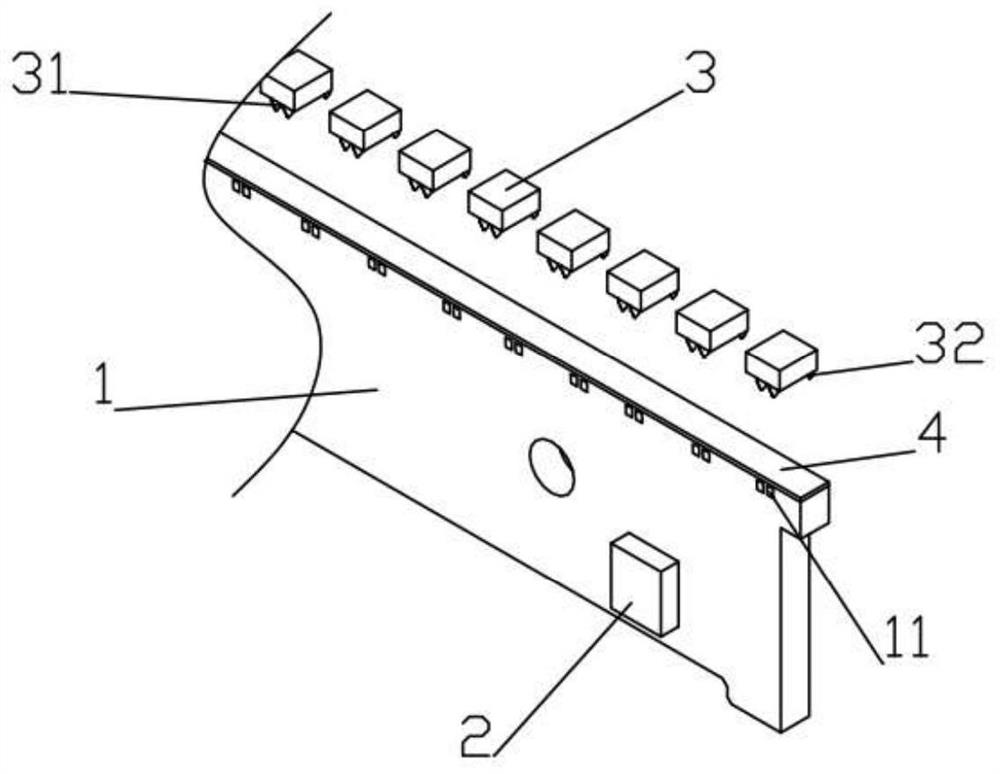

图1为本发明的侧贴正发光LED灯条的立体图;

图2为图1的B处的局部放大图;

图3为本发明的侧贴正发光LED灯条的局部爆炸示意图;

图4为本发明的侧贴正发光LED灯条的侧面示意图;

图5为本发明的侧贴正发光LED灯条的生产方法流程图;

图6为本发明的LED灯珠贴装的流程图;

图7为本发明的侧贴正发光LED灯条的生产方法步骤3的操作示意图;

图8为本发明的侧贴正发光LED灯条的生产方法步骤3的侧面操作示意图;

其中,附图标识说明:

1-电路板, 2-驱动元器件,

3-LED灯珠, 4-散热薄层,

11-焊盘组, 12-减轻孔,

31-第一引脚组, 32-第二引脚组。

具体实施方式

以下结合附图和具体实施例,对本发明进行详细说明。

参照图1至4所示,本发明提供一种侧贴正发光LED灯条,包括电路板1、驱动元器件2、若干个LED灯珠3;所述电路板1的第一面和第二面相对应的位置上分别设有若干个焊盘组11;所述驱动元器件2设置于电路板1的第一面上;所述焊盘组11、驱动元器件2与电路板1的电路电性连接;所述LED灯珠3设置于电路板1的第一侧边上,LED灯珠3的第一引脚组31和第二引脚组32之间距离略大于或等于电路板1的第一侧边的厚度,LED灯珠3的第一引脚组31和第二引脚组32分别夹持于电路板1的第一面和第二面上,且与对应的焊盘组11形成焊接固定;所述驱动元器件2通过电路板1的电路驱动LED灯珠3发光。

所述电路板1上开设有减轻电路板1重量的若干个减轻孔12;所述减轻孔12为圆形或其它形状,减轻孔12呈不规则排列布置于电路板1上没有电路的区域;在电路板1上开设减轻孔12,开设减轻孔12后的单条电路板1的重量比原来的重量减轻约10%,为制造出更轻更薄的显示屏幕提供了基础条件,而且不会影响电路板1的正常使用,将LED灯条安装形成显示屏幕后的重量有明显下降,降低显示屏幕对玻璃幕墙的安装位置的限制,减轻了显示屏幕对玻璃幕墙的支撑负担。

所述LED灯珠3的厚度大于LED灯珠3的第一引脚组31和第二引脚组32之间距离,LED灯珠3的第一引脚组31和第二引脚组32之间距离略大于或等于电路板1的厚度,电路板1的厚度范围为0.85mm~3.05mm;具体实施例中,LED灯珠3的厚度是2.imm,LED灯珠3的第一引脚组31和第二引脚组32之间距离是1.63mm,电路板1的厚度为1.6mm;在电路板1的第一侧边上先设置一散热薄层4,贴装时LED灯珠3的底部紧密接触在散热薄层4上,LED灯珠3的第一引脚组31和第二引脚组32紧密地夹持住电路板1的第一面和第二面,使得LED灯珠3的第一引脚组31和第二引脚组32准确对位电路板1上的焊盘组11进行焊接。

所述LED灯珠3的第一引脚组31和第二引脚组32分别具有两个以上的引脚,与LED灯珠3的第一引脚组31和第二引脚组32的引脚数量对应,焊盘组11具有两个以上的焊盘;具体实施例中,LED灯珠3的第一引脚组31和第二引脚组32分别具有两个引脚,焊盘组11具有两个焊盘,每个引脚一一对应每个焊盘。

所述电路板1的第一侧边上设置一散热薄层4,LED灯珠3设置于散热薄层4上,散热薄层4的厚度为0.1mm~0.5mm;所述LED灯珠3的底部紧密接触在散热薄层4上,LED灯珠3工作产生的热量经散热薄层4热量传递并散发到周围空气中,提高LED灯珠3的使用寿命;所述散热薄层4优先采用含有铝粉、镁粉等散热复合粉料和环氧树脂,复配制得的散热性涂层。

所述驱动元器件2通过电路板1的电路驱动LED灯珠3发光;将驱动元器件2和LED灯珠3分别安装在电路板1的第一面上和电路板1的第一侧边上,由于设计布局将驱动元器件2和LED灯珠3安装在电路板1上两个不同的表面上,相比现有LED技术将驱动元器件2和LED灯珠3集成在电路板1的正表面上,大大减小电路板1的面积;同时LED灯条采用侧面竖立安装在显示屏幕内,提高光线的通过率,形成显示屏幕安装在玻璃幕墙上,由于LED灯条体积小、占用空间小,大大提高显示屏幕的像素密度和通透率,且不会影响了建筑的内部采光。

参照图5-8所示,本发明提供一种侧贴正发光LED灯条的生产方法,包括以下步骤:

步骤1:在电路板1的第一面和第二面相对应的位置上分别设置焊盘组11;在电路板1上开设若干个减轻孔12;在电路板的第一侧边上设置散热薄层4;

步骤2:将驱动元器件2按SMT工艺贴装在电路板1的第一面上,驱动元器件2与焊盘组11电性连接;

步骤3:将电路板1置于治具装置内,对治具装置进行锡膏印刷和贴装LED灯珠3;

步骤4:使用回流焊机对LED灯珠3进行回流焊,LED灯珠3的第一引脚组31和第二引脚组32分别焊接于对应的焊盘组11。

所述4个步骤能够实现侧贴正发光LED灯条的自动化生产,加快贴装LED灯珠3的生产效率,提高产品的稳定性和贴装的准确率,做到流程化、标准化的大批量生产要求。

所述步骤3具体包括:

步骤301:将电路板1置于治具装置内,使电路板1的第一侧边朝上;

步骤302:制作印刷钢网,印刷钢网孔位与焊盘11一一对应;

步骤303:通过印刷钢网孔位在焊盘上进行锡膏印刷;

步骤304:将LED灯珠3自动化贴片在印刷有锡膏的焊盘上。

所述减轻孔12为圆形或其它形状,减轻孔12呈不规则排列布置于电路板1上没有电路的区域,不会影响电路板1的正常使用,且把电路板1的重量有效减轻,同时方便后面工序贴装驱动元器件2,不碰伤电路板1上的驱动元器件2。

所述治具装置对应电路板1上的焊盘组11设有锡膏印刷位,实现了治具装置的锡膏印刷位与电路板1上的焊盘组11精准对位,提高LED灯珠3贴装的稳定性和贴装的准确率。

所述电路板1的第一侧边朝上与治具装置的顶部齐平状态,方便印刷钢网孔位在焊盘上进行锡膏印刷,保证每个焊盘上印刷出来的锡膏厚度均匀。

在电路板1的第一面和第二面相对应的位置上分别设置焊盘组11;在电路板1上开设若干个减轻孔12;在电路板1的第一侧边上设置散热薄层4;将驱动元器件2按SMT工艺贴装在电路板1的第一面上,驱动元器件2与焊盘组11电性连接;提前把以上的预先工序完成,能加快工作的效率,实现流程化、标准化的大批量生产要求。

将电路板1置于治具装置内,对治具装置进行锡膏印刷和贴装LED灯珠3;所述治具装置中的电路板1在回流焊机中经过预热、升温、焊接、冷却等工序之后,电路板1上的锡膏凝固;所述LED灯珠3的第一引脚组31和第二引脚组32分别与焊盘组11形成焊接,使得LED灯珠3固定在电路板1的第一侧边上;实现LED灯条体积小,散热性能好,重量轻,同时LED灯条采用侧面竖立安装在显示框架中,形成显示屏幕安装在玻璃幕墙上,提高显示屏幕的像素密度和通透率,且不会影响建筑物的内部采光。

以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种侧贴正发光LED灯条及其生产方法

- 一种侧贴正发光LED灯条及LED显示屏