一种用于预测复杂煤层开采结构的优化方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及煤层开采技术领域,尤其涉及一种用于预测复杂煤层开采结构的优化方法。

背景技术

实现煤矿开采的“无人化”是现阶段国内外煤炭开采领域共同追求的前沿技术,而采煤机智能高效截割则是“无人化”的前提。螺旋滚筒是采煤机的工作机构,承担着落煤与装煤两大功能,对于赋存条件复杂的煤层,其高效截割是一个复杂的、具有非平衡、非线性、时变性和强耦合特点的演化过程,是多因素耦合作用的结果,直接影响采煤机的动力学行为。随着计算机技术的发展,以及数字矿山、智慧矿山等概念的提出,基于虚拟样机技术对复杂煤层客观实体近似再现的建模方法受到越来越多的关注。

高精度的复杂煤层三维仿真模型是研究智能化采煤机高效截割的必要前提,同时也是实现“无人化”开采的有效保障。构建复杂煤层三维仿真模型的关键是提高模型的准确度,以往建模方法中存在的不恰当简化煤层工作面的赋存条件、忽略断层、褶皱、硬结核等地质构造、不同的建模方法在构建煤层结构模型与属性模型以及岩体接触形式算法的局限性、不同建模软件受使用标准的影响等问题都会导致实际应用中煤层状态信息反馈较大的误差,难以实现采煤机截割状态的精准识别与决策控制。

发明内容

针对现有技术的不足,本发明提供一种用于预测复杂煤层开采结构的优化方法,根据煤层工作面的赋存条件,编写应用插件。以煤矿井下采样数据为基础,在仿真模型中添加包裹体、断层、夹矸岩层、顶底板的构造,融合更多的煤层地质条件信息。根据包裹体实际结构尺寸,高度还原包裹体外形、硬度;开发多矿物组成的煤岩层颗粒填充技术,打破生成颗粒材料的固值化;同时自定义煤层属性,建立自定义接触模型模拟煤岩颗粒表面的粗糙度,使其煤岩表面的凹凸性更加显著;以颗粒碰撞释放能量理论为基础,添加能量释放模块,为工作面“无人化”开采的识别与控制提供基础数据。

本发明的技术方案为,

一种用于预测复杂煤层开采结构的优化方法,包括以下步骤

步骤1:获取实际煤岩的物理力学参数,包裹体实际尺寸以及形状;

步骤2:构建复杂煤层高精度三维仿真模型;

步骤2.1:对不规则颗粒包裹体进行建模,建立包裹体结构模型;

步骤2.1.1:根据包裹体实体,利用三维建模软件近似还原其外形;

步骤2.1.2:利用有限元分析软件对不规则颗粒包裹体的三维模型进行网格划分,通过控制网格划分的尺寸实现不规则颗粒包裹体内部空间的均匀离散,从而获得其三维离散坐标;步骤2.1.3:以内部离散点为球心,其到表面离散点最小距离为半径,生成的所有球体的组合刻画包裹体颗粒的外形;

步骤2.1.4:引入设定系数λ,若两个填充球体之间的球心距离与两球体之间半径的最小值之和大于系数λ与两球体之间半径最大值乘积时,则两球体均保留;若两个填充球体之间的球心距离与两球体之间半径的最小值之和小于或等于系数λ与两球体之间半径最大值乘积时,删除两球体之间的较小者,形成包裹体结构模型;

步骤2.2:对煤层工作面建立自定义接触模型并对自定义接触模型进行计算;

步骤2.2.1:建立自定义接触模型;所述自定义接触模型包括法向受力模型、切向受力模型以及转动方向的受力模型,对煤层中煤岩表面添加颗粒间的扭转力,建立自定义接触模型模拟煤岩颗粒表面的粗糙度;

其中法向受力模型中法向煤岩颗粒之间的受力计算公式如下:

F

F

式中:F

建立煤岩颗粒间的切向受力模型,引入切向滑动摩擦,切向受力模型为:

式中:f

建立煤岩颗粒间转动方向的受力模型,转动方向的受力模型为:

K

式中:

步骤2.2.2:建立自定义能量模型;

通过离散元仿真软件在自定义接触模型中添加煤岩能量释放模块,分析煤岩颗粒之间、煤岩颗粒与采煤机滚筒之间发生碰撞释放能量,以及颗粒之间转动接触引起的耗能,并建立接触碰撞释放能量的自定义能量模型吗,如下式所示:

式中:

步骤2.3:使用煤岩层颗粒填充技术对煤岩层颗粒进行填充;

步骤2.3.1:利用三维建模软件建立颗粒填充的空间模型,通过三维建模软件与有限元分析软件之间的接口,将空间模型导入有限元分析软件中进行网格划分。

步骤2.3.2:将生成的结构网格从有限元分析软件中导出,获取颗粒x、y、z三向坐标位置信息,同时定义颗粒材料属性,给定参数变化范围,不同位置的颗粒获取的材料参数不同;

所述定义材料属性中,假设空间内生成颗粒数目为Y,选取空间全部颗粒填充静止完毕时间为m,则颗粒b按时间顺序排列用行向量表示为:

其中,

定义表示颗粒属性的材料参数为x组,则颗粒在静止时刻t范围内按位置顺序排列构造矩阵PV

其中K=[N/x],通过调整K的大小使颗粒随机匹配材料后自动搜索位置填满整个空间;

步骤2.4:建立复杂煤层空间模型;

步骤2.4.1:设置煤岩颗粒的物理力学参数,具体包括煤岩密度、煤岩泊松比、煤岩抗拉强度、煤岩抗压强度、煤岩内摩擦角、煤岩杨氏模量、煤岩凝聚力;

步骤2.4.2:选择填充复杂煤层颗粒的结构;煤颗粒与岩石颗粒选择球体,颗粒半径为12mm接触半径为14mm;包裹体颗粒选择步骤2.1构建的包裹体结构模型。

步骤2.4.3:将步骤2.2中自定义接触模型与自定义能量模型赋予复杂煤层模型;

步骤2.4.4:根据实际地区的煤层赋存条件建立复杂煤层空间模型,设置断层、夹矸岩层、包裹体、顶底板空间;

步骤2.4.5:根据煤岩所处空间模型中的位置,依照步骤2.3对煤岩层进行颗粒的填充。

步骤3:利用复杂煤层空间模型对煤层进行模拟再现,实现对煤层开采的预测。

采用上述技术方法所产生的有益效果在于:

本发明提供一种用于预测复杂煤层开采结构的优化方法,将虚拟样机的建模方法与API二次开发相结合对煤层客观实体实现近似再现,节约开发成本的同时极大的提高了构建的复杂煤层三维仿真模型的精度,解决了以往建模方法中存在的不恰当简化煤层工作面的赋存条件、忽略断层、硬结核等地质构造的问题,缩小了建模方法在构建煤层结构模型与属性模型以及岩体接触形式算法的局限性带来的弊端,使优化后的模型更准确地表达实际工作面的结构信息,以复杂煤层三维仿真模型为核心搭建煤岩截割综合实验平台,可提升对采煤机动力学行为、可靠性等分析的准确度。

附图说明

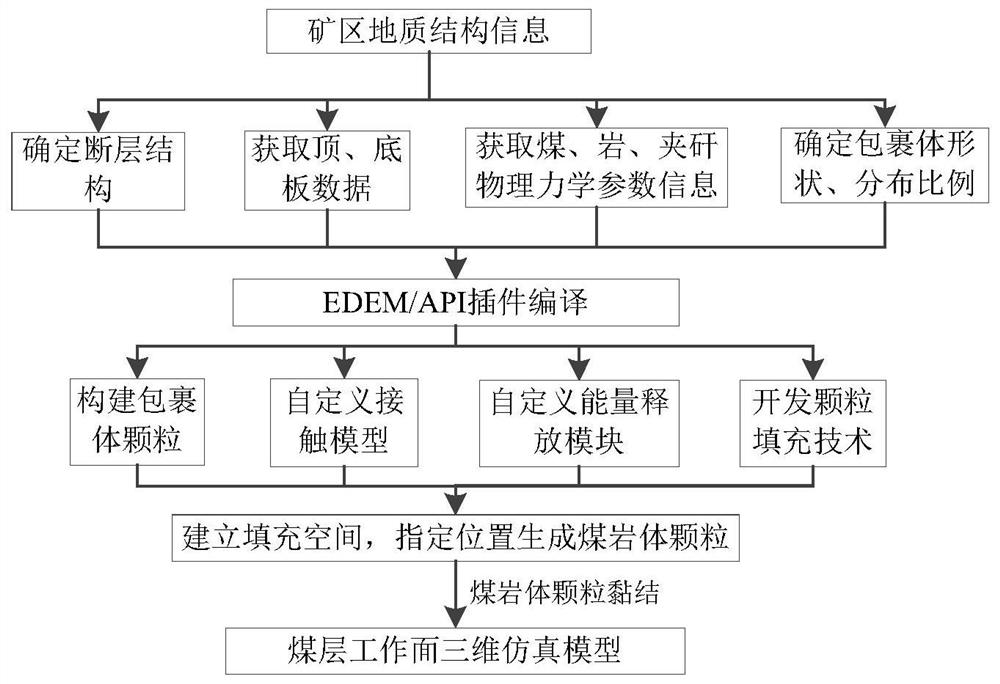

图1为本发明实施方式中优化方法总体流程图;

图2为本发明实施方式中包裹体颗粒外形二维平面示意图示意图;

图3为本发明实施方式中包裹体离散元仿真模型示意图;

其中,图(a)为包裹体实体示意图,图(b)为三维实体模型示意图,图(c)为网格模型示意图,图(d)为离散元模型示意图;

图4为本发明实施方式中自定义接触模型结构图;

图5为本发明实施方式中全煤层煤层空间示意图。

其中图(a)为煤层宏观填充示意图,图(b)为煤层微观填充示意图。

图6为本发明实施方式中复杂煤层空间模型示意图;

图7为本发明实施方式中复杂煤层三维仿真模型示意图;

图8为本发明实施方式中复杂煤层内部切片组织结构示意图。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

一种用于预测复杂煤层开采结构的优化方法,如图1所示,包括以下步骤

步骤1:获取实际煤岩的物理力学参数,包裹体实际尺寸以及形状;

步骤2:构建复杂煤层高精度三维仿真模型;本实施例利用Application ProgramInterface,自定义DEM中的颗粒工厂、接触模型,对煤层三维仿真模型进行二次开发。

步骤2.1:对不规则颗粒包裹体进行建模,建立包裹体结构模型;包裹体外形近似椭圆,表面凹凸不平,呈现不规则性,因此构建不规则颗粒包裹体建模技术实现对包裹体外形的刻画。其不规则颗粒包裹体的构建过程

步骤2.1.1:根据包裹体实体,利用Pro/E三维建模软件近似还原其外形;

步骤2.1.2:利用有限元分析软件ANSYS对不规则颗粒包裹体的三维模型进行网格划分,通过控制网格划分的尺寸实现不规则颗粒包裹体内部空间的均匀离散,从而获得其三维离散坐标;

本实施例中通过计算获取包裹体颗粒内部离散点77026个,表面外部离散点62068个。

步骤2.1.3:以内部离散点为球心,其到表面离散点最小距离为半径,生成的所有球体的组合刻画包裹体颗粒的外形;包裹体颗粒外形二维平面示意图如图2所示。

步骤2.1.4:对包裹体颗粒外形的刻画过程必然存在圆与圆之间大量重叠与包含的关系,这样会造成填充的球体数较多、计算量大、降低建模效率。为了提高建模效率引入一个系数λ,若两个填充球体之间的球心距离与两球体之间半径的最小值之和大于系数λ与两球体之间半径最大值乘积时,则两球体均保留;若两个填充球体之间的球心距离与两球体之间半径的最小值之和小于或等于系数λ与两球体之间半径最大值乘积时,删除两球体之间的较小者,形成包裹体结构模型;

将上述过程利用C++语言进行编写,将其导入API配置文件中,实现包裹体离散元仿真模型的建立,如图3所示。

步骤2.2:对煤层工作面建立自定义接触模型并对自定义接触模型进行计算;

步骤2.2.1:建立自定义接触模型;所述自定义接触模型包括法向受力模型、切向受力模型以及转动方向的受力模型,如图4所示。

煤岩表面凹凸不平,仅依靠颗粒间的摩擦力难以完全反映颗粒间的咬合作用,因此对煤层中煤岩表面添加颗粒间的扭转力,建立自定义接触模型模拟煤岩颗粒表面的粗糙度;

其中法向受力模型中法向煤岩颗粒之间的受力计算公式如下:

F

F

式中:F

建立煤岩颗粒间的切向受力模型,引入切向滑动摩擦,切向受力模型为:

式中:f

建立煤岩颗粒间转动方向的受力模型,转动方向的受力模型为:

K

式中:

步骤2.2.2:建立自定义能量模型;

通过离散元仿真软件EDEM/API在自定义接触模型中添加煤岩能量释放模块,分析煤岩颗粒之间、煤岩颗粒与采煤机滚筒之间发生碰撞释放能量,释放的摩擦能、阻尼能,以及颗粒之间转动接触引起的耗能,为实现智能化的煤岩识别提供判定数据。并建立接触碰撞释放能量的自定义能量模型吗,如下式所示:

式中:

步骤2.3:使用煤岩层颗粒填充技术对煤岩层颗粒进行填充;

煤岩体内部微观结构一般由多种矿物聚合而成,结构复杂,各向异性。为提高煤层三维模型的准确性,开发多矿物组成的煤岩层颗粒填充技术。具体步骤包括:

步骤2.3.1:利用三维建模软件PROE建立颗粒填充的空间模型,通过三维建模软件PROE与有限元分析软件ANSYS之间的接口,将空间模型导入有限元分析软件ANSYS中进行网格划分。

步骤2.3.2:将生成的结构网格转化为msh文件从有限元分析软件中导出,获取颗粒x、y、z三向坐标位置信息,同时定义颗粒材料属性,给定参数变化范围,不同位置的颗粒获取的材料参数不同;

所述定义材料属性中,假设空间内生成颗粒数目为Y,选取空间全部颗粒填充静止完毕时间为m,则颗粒b按时间顺序排列用行向量表示为:

其中,

定义表示颗粒属性的材料参数为x组,则颗粒在静止时刻t范围内按位置顺序排列构造矩阵PV

其中K=[N/x],通过调整K的大小使颗粒随机匹配材料后自动搜索位置填满整个空间;以全煤层为例,最终形成的煤层空间如图5所示,其中图5(a)为煤层宏观填充效果,图5(b)为煤层微观填充效果。

步骤2.4:建立复杂煤层空间模型;

步骤2.4.1:设置煤岩颗粒的物理力学参数,具体包括煤岩密度、煤岩泊松比、煤岩抗拉强度、煤岩抗压强度、煤岩内摩擦角、煤岩杨氏模量、煤岩凝聚力;

步骤2.4.2:选择填充复杂煤层颗粒的结构;煤颗粒与岩石颗粒选择球体,颗粒半径为12mm接触半径为14mm;包裹体颗粒选择步骤2.1构建的包裹体结构模型。

步骤2.4.3:将步骤2.2中自定义接触模型与自定义能量模型赋予复杂煤层模型;

步骤2.4.4:根据实际地区的煤层赋存条件建立复杂煤层空间模型,设置断层、夹矸岩层、包裹体、顶底板空间,图6为复杂煤层空间模型。

步骤2.4.5:根据煤岩所处空间模型中的位置,依照步骤2.3对煤岩层进行颗粒的填充。图7为复杂煤层三维仿真模型;图8为复杂煤层内部切片组织结构,通过模型的内部切片显示可清楚获得煤层内部硬结核颗粒的位置及形态。

步骤3:利用复杂煤层空间模型对煤层进行模拟再现,实现对煤层开采的预测;为优化煤层三维模型提供了新思路,进一步提高了煤层三维仿真模型的实用性。构建的煤层三维仿真模型可以应用到煤层空间分析、煤岩截割状态识别等功能之中,为其提供数据支撑。

- 一种用于预测复杂煤层开采结构的优化方法

- 一种适用于复杂煤层开采的采煤设备和采煤方法