风机及清洁设备

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及风机技术领域,特别涉及一种风机及清洁设备。

背景技术

随着吸尘器等相关家用电器的发展及需求量的快速增长,高速风机作为产品的核心动力部件,其可靠性等相关指标是吸尘器等产品品质的关键。相关技术中,高速风机的小尺寸和低重量的要求会导致高速风机的可靠性降低,因此还需要对产品结构进行优化,从而解决上述问题。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种风机,能够满足小尺寸的需要,而且可靠性高。

本发明还提出一种具有上述风机的清洁设备。

根据本发明第一方面实施例的风机,包括:风罩,内部设有叶轮,所述叶轮与所述风罩之间形成有进风通道;扩压器,与所述风罩连接且位于所述进风通道的出风端,所述扩压器包括内壁、外壁和设于所述内壁和所述外壁之间的扩压叶片,所述内壁和所述外壁之间形成有与所述进风通道连通的扩压通道,所述内壁形成有容纳腔;定子组件,至少部分位于所述容纳腔内,所述定子组件与所述扩压器通过紧固件连接;转子组件,包括转子和转轴,所述转轴的一端与所述叶轮连接,所述转子安装于所述转轴,并与所述定子组件配合用于驱动所述叶轮转动。

根据本发明实施例的风机,至少具有如下有益效果:

通过将扩压器设置于风罩和叶轮形成的进风通道的出风端,扩压器的内壁和外壁之间形成扩压通道,转子组件和定子组件配合驱动叶轮转动形成气流,气流通过进风通道进入扩压通道,增加了风机的效率;定子组件位于扩压器形成的容纳腔内,扩压器包裹至少部分定子组件,能够缩小风机的轴向尺寸,使得风机的集成度高;定子组件与扩压器通过紧固件连接,使得定子组件与扩压器之间的连接更加稳定,提高了定子组件和转子组件配合的稳定性,从而使风机的运行更加稳定、可靠性更高。

根据本发明的一些实施例,所述扩压器还包括设于所述容纳腔的安装毂,所述安装毂设有第一定位孔,所述定子组件设有安装孔,所述紧固件穿设于所述安装孔和所述第一定位孔,以固定所述定子组件和所述扩压器。

根据本发明的一些实施例,所述扩压器包括第一扩压器和第二扩压器,所述第一扩压器与所述风罩连接,所述第一扩压器设有所述安装毂,所述安装毂设有第一定位耳,所述第一定位孔设于所述第一定位耳,所述第二扩压器连接于所述第一扩压器远离所述风罩的一端,所述第二扩压器的内部设有第二定位耳,所述第二定位耳与所述第一定位耳沿所述转轴的轴向配对,且设有与所述第一定位孔配对的第二定位孔,所述紧固件穿设于所述安装孔、所述第二定位孔和所述第一定位孔。

根据本发明的一些实施例,所述扩压器还包括第三扩压器,所述第三扩压器连接于所述第二扩压器远离所述第一扩压器的一端,所述第三扩压器的内部设有第三定位耳,所述第三定位耳与所述第二定位耳沿所述转轴的轴向配对,且设有与所述第二定位孔配对的第三定位孔,所述紧固件穿设于所述安装孔、所述第三定位孔、所述第二定位孔和所述第一定位孔。

根据本发明的一些实施例,所述安装耳、所述第三定位耳、所述第二定位耳和所述第一定位耳沿所述转轴的轴向依次相连且相互抵接定位。

根据本发明的一些实施例,所述安装毂设有轴承安装座和定子安装座,所述转轴通过至少一个轴承安装于所述轴承安装座,所述定子组件安装于所述定子安装座。

根据本发明的一些实施例,所述定子安装座包括沿所述扩压器的周向间隔布置的多个支撑结构,多个所述支撑结构的一端与所述安装毂固定连接,另一端形成有周向定位部和轴向定位部,所述定子组件通过所述周向定位部和所述轴向定位部与所述定子安装座定位配合。

根据本发明的一些实施例,所述定子组件包括绝缘框架、铁芯和绕组,所述铁芯围绕于所述绝缘框架的外侧,所述绕组缠绕于所述绝缘框架的内侧;所述绝缘框架沿所述转轴的轴向远离所述安装孔的一端端部设有定位槽,所述定位槽与所述轴向定位部定位配合。

根据本发明的一些实施例,所述定位槽沿所述绝缘框架的周向间隔设有多个,且与多个所述轴向定位部一一对应配合。

根据本发明的一些实施例,所述第一定位耳沿所述第一扩压器的内壁的周向间隔设置有至少两个。

根据本发明的一些实施例,所述第一扩压器包括第一内壁、第一外壁和第一扩压叶片,所述第二扩压器包括第二内壁、第二外壁和第二扩压叶片,所述第三扩压器包括第三内壁、第三外壁和第三扩压叶片,所述第一内壁、所述第二内壁和所述第三内壁密封连接。

根据本发明的一些实施例,所述第一外壁设有第一定位沿,所述第二外壁的一端设有与所述第一定位沿定位配合的第二定位沿,所述第二外壁的另一端设有第三定位沿,所述第三外壁设有与所述第三定位沿配合的第四定位沿。

根据本发明的一些实施例,所述风机还包括电控板,所述电控板与所述扩压器远离所述风罩的一端连接,所述电控板设有插片端子,所述定子组件设有与所述插片端子配合的接线端子。

根据本发明的一些实施例,所述风机还包括连接臂,所述连接臂与所述扩压器连接,所述连接臂设有与所述电控板定位配合的安装槽。

根据本发明的一些实施例,所述转轴远离所述叶轮的一端设有磁环,所述电控板设有与所述磁环配合的测速模块。

根据本发明的一些实施例,所述风罩包括罩体和安装壁,所述罩体的一端与安装壁连接,所述安装壁与所述外壁之间设有凸台和槽口,所述凸台和所述槽口的其中之一设于所述安装壁,另一设于所述外壁,所述槽口被配置为能够容纳所述凸台。

根据本发明的一些实施例,所述罩体和所述安装壁之间设有加强筋,所述加强筋设有多个且沿所述安装壁的周向间隔设置。

根据本发明第二方面实施例的清洁设备,包括以上实施例所述的风机。

根据本发明实施例的清洁设备,至少具有如下有益效果:

采用第一方面实施例的风机,风机通过将扩压器设置于风罩和叶轮形成的进风通道的出风端,扩压器的内壁和外壁之间形成扩压通道,转子组件和定子组件配合驱动叶轮转动形成气流,气流通过进风通道进入扩压通道,增加了风机的效率;定子组件位于扩压器形成的容纳腔内,扩压器包裹至少部分定子组件,能够缩小风机的轴向尺寸,使得风机的集成度高;定子组件与扩压器通过紧固件连接,使得定子组件与扩压器之间的连接更加稳定,提高了定子组件和转子组件配合的稳定性,从而使风机的运行更加稳定、可靠性更高,进而提升了清洁设备的可靠性,延长了清洁设备的使用寿命。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

下面结合附图和实施例对本发明做进一步的说明,其中:

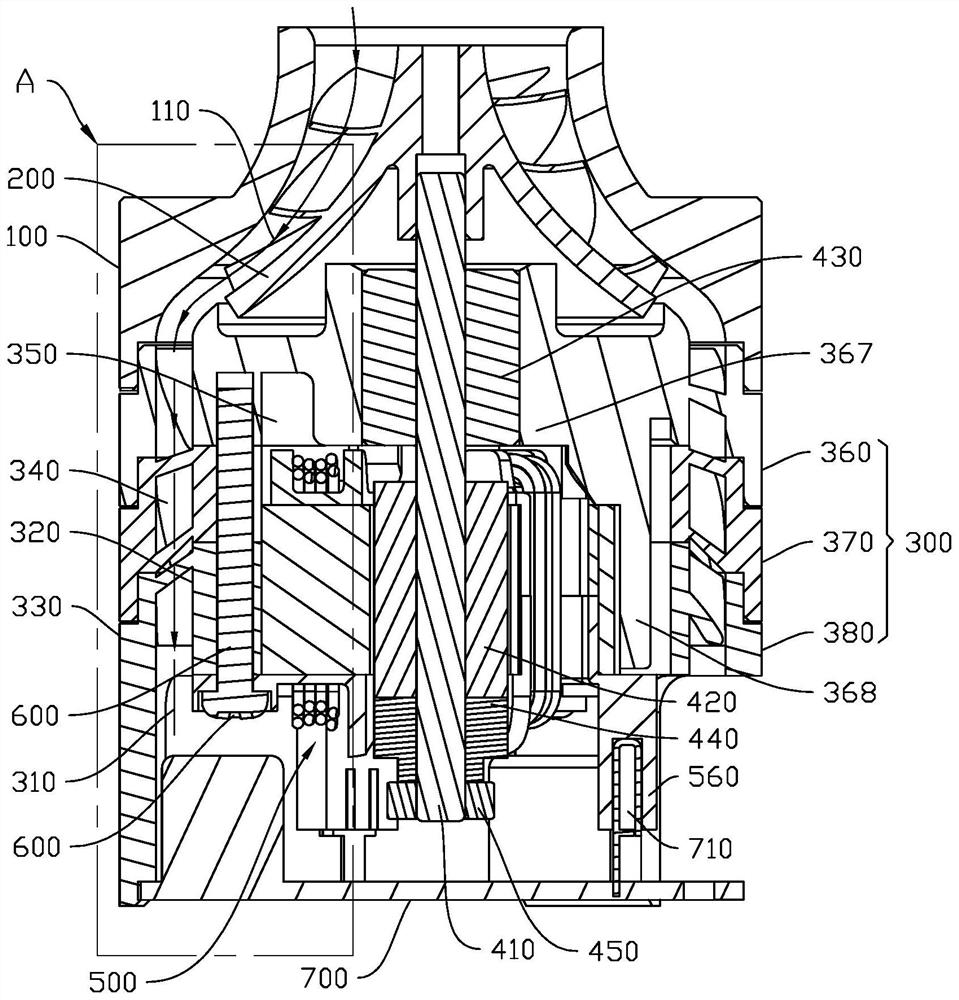

图1为本发明一种实施例的风机的结构示意图;

图2为图1的剖视图;

图3为图2中A处的放大图;

图4为本发明一种实施例的风机的局部爆炸图;

图5为本发明一种实施例的定子组件和扩压器的爆炸图;

图6为本发明另一种实施例的定子组件和扩压器的爆炸图;

图7为本发明一种实施例的第一扩压器一个角度的放大图;

图8为本发明一种实施例的第一扩压器另一个角度的放大图;

图9为本发明一种实施例的定子组件一个角度的放大图;

图10为本发明一种实施例的定子组件另一个角度的放大图;

图11为图10的爆炸图;

图12为本发明一种实施例的第三扩压器的放大图;

图13为本发明一种实施例的定子组件、电控板和第三扩压器的爆炸图;

图14为图1中风罩的一个角度的放大图;

图15为图1中风罩的另一个角度的放大图。

附图标号:

风机1000;

风罩100;进风通道110;罩体120;进气口121;出气口122;安装壁130;槽口131;加强筋140;

叶轮200;

扩压器300;扩压通道310;内壁320;外壁330;扩压叶片340;容纳腔350;

第一扩压器360;第一内壁361;第一外壁362;第一定位沿3621;凸台3622;第一扩压叶片363;第一扩压通道364;安装毂365;第一定位孔3651;导向面3652;第一定位耳366;轴承安装座367;圆孔3671;定子安装座368;支撑结构369;周向定位部3691;轴向定位部3692;

第二扩压器370;第二内壁371;第二外壁372;第二定位沿3721;第三定位沿3722;第二扩压叶片373;第二扩压通道374;第二定位耳375;第二定位孔3751;

第三扩压器380;第三内壁381;第三外壁382;第四定位沿3821;第三扩压叶片383;第三扩压通道384;第三定位耳385;第三定位孔3851;连接臂386;安装槽387;

转子组件400;转轴410;转子420;轴承430;平衡块440;磁环450;

定子组件500;安装耳510;安装孔511;凹槽512;铁芯520;绕组530;绝缘框架540;第一绝缘框架541;第二绝缘框架542;定位槽550;接线端子560;

螺栓600;

电控板700;插片端子710。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,多个指的是两个以上。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

参照图1所示,图1为本发明一种实施例的风机1000的结构示意图。本发明一种实施例的风机1000,可以使用于吸尘器等清洁设备,特别是体积要求较小的手持式吸尘器或扫地机器人等便携式设备中。本发明实施例的风机1000转速很高,一般达到8万rpm至15万rpm之间,风机1000在如此高的转速下运行,其转子组件400和定子组件500的运行稳定性是风机1000可靠性和寿命的关键。

参照图1和图2所示,图2为本发明一种实施例的风机1000的剖视图。本发明一种实施例的风机1000,包括风罩100、叶轮200、扩压器300、定子组件500和转子组件400。叶轮200安装于风罩100的内部,叶轮200和风罩100之间形成进风通道110。叶轮200与转子组件400驱动连接,转子组件400与定子组件500配合驱动叶轮200转动。

可以理解的是,叶轮200转动形成气流,气流通过进风通道110后,气流的动能增加。扩压器300安装于叶轮200沿气流方向的后端。扩压器300设有扩压通道310,扩压通道310与进风通道110连通,扩压通道310位于进风通道110的出风端,气流进入扩压通道310后,扩压通道310将气流的动能转化为气压能,从而使气流的压力提升,使扩压器300的出风端流出的气流吹得更远,从而增加了风机1000的效率,使风机1000的风力更加强劲。

继续参照图2所示,本发明实施例的扩压器300包括内壁320、外壁330和扩压叶片340,扩压叶片340设于内壁320和外壁330之间的间隔空间内。需要说明的是,扩压叶片340为静叶片,即扩压叶片340固定于内壁320,或者固定于外壁330,还可以同时固定于内壁320和外壁330,在此不再具体限定。内壁320和外壁330之间围合形成扩压通道310,扩压通道310与进风通道110连通,使得气流顺畅地从进风通道110流入扩压通道310,并通过扩压叶片340的作用实现气流的加压效果。可以理解的是,扩压叶片340可以沿扩压器300的周向间隔布置,扩压叶片340还可以沿扩压器300的轴向布置有多组,每组扩压叶片340沿扩压器300的轴向间隔布置,每组扩压叶片340的参数可以设置为相同或不同,具体的形式在此不再具体限定。

参照图2和图3所示,图3为本发明一种实施例的风机1000的局部剖视放大图。扩压器300的内壁320围合形成有容纳腔350,定子组件500位于容纳腔350内,扩压器300包裹于定子组件500。定子组件500的部分结构位于容纳腔350内,或者定子组件500的全部结构位于容纳腔350内。转子组件400穿设于容纳腔350内。因此,定子组件500和转子组件400均内置于扩压器300内,从而能够缩小风机1000的轴向尺寸,风机1000的整体集成度高,最大程度上减小了风机1000的外形尺寸,从而满足风机1000的小尺寸和低重量的需要。

参照图4所示,图4为本发明一种实施例的风机1000的局部爆炸图。本发明实施例的转子组件400包括转轴410、转子420、平衡块440和轴承430。转子420为永磁体,转子420套装于转轴410上。对应的,定子组件500包括铁芯520和绕组530,铁芯520和绕组530围绕设于转轴410的外周。转子420与铁芯520和绕组530沿转轴410的轴向的位置相对应,从而实现转子420与定子组件500相对转动,进而带动转轴410转动,转轴410的一端与叶轮200连接,从而带动叶轮200转动。平衡块440套装于转轴410上,平衡块440与转子420沿转轴410的轴向分布,平衡块440可以设置一块或更多块,平衡块440根据不同风机1000产品的参数要求设置在转轴410的对应位置上,从而使转轴410的受力更加平衡、转动更加稳定,进一步提高叶轮200转动的稳定性。

参照图2和图4所示,本发明实施例的扩压器300设有安装毂365,安装毂365位于容纳腔350内,安装毂365可以沿扩压器300的轴向固定连接于内壁320的任一位置。需要说明的是,本发明的实施例中,“固定连接”可以解释为以彼此不能相对位移的方式连接。安装毂365设有轴承安装座367,轴承安装座367设有圆孔3671。轴承430套装于转轴410上,轴承430与圆孔3671的壁面过盈配合,从而使转轴410通过轴承430安装于轴承安装座367,使转轴410与安装毂365实现稳定的连接,转轴410可以相对于扩压器300实现稳定的转动。可以理解的是,安装毂365可以设有多个,每个安装毂365均设有轴承安装座367,转轴410通过多个轴承430分别与对应的轴承安装座367连接从而实现与扩压器300的稳定连接。另外,轴承安装座367也可以设置为能够容纳多个轴承430的结构,转轴410通过多个轴承430安装于轴承安装座367,从而实现与扩压器300的稳定连接。

需要说明的是,根据风机1000产品的具体结构布置,转轴410还可以安装于风罩100或风机1000的其他位置上,在此不再具体限定。

继续参照图2和图3所示,本发明实施例的风机1000,定子组件500与扩压器300通过螺栓600连接,螺栓600分别穿设定子组件500和扩压器300实现固定连接。举例来说,定子组件500与扩压器300之间分别形成连接耳。螺栓600依次穿设于连接耳并固定,从而使定子组件500和扩压器300实现稳定的连接,而且转子组件400与扩压器300之间通过轴承430实现稳定的连接,因此提高了定子组件500和转子组件400配合的稳定性,从而使风机1000的运行更加稳定、可靠性更高。可以理解的是,螺栓600还可以替代为螺钉、铆钉、销柱等紧固件,其结构和原理可适当参考螺栓600的实施例,为了避免赘述,在此不再重复介绍。

参照图1所示,可以理解的是,扩压器300的长度尺寸(即沿轴向的长度)越大,风机1000的效率越高,风机1000的风力更加强劲;但是由于受到风机1000整体尺寸的限制,扩压器300的长度需要根据实际产品进行设计,以最大化增加长度为宜。并且,扩压器300的长度越长,生产难度越大。因此,本发明实施例的扩压器300还可以为多级扩压器300,多级扩压器300通过至少两个扩压器300分别制造后再装配组合构成,从而有效降低加工难度,提高加工质量。而且多个扩压器300之间的扩压叶片340的数量、厚度、入口角度、出口角度等参数可分别通过仿真设计,得到较佳的组合形式,从而提升了扩压器300的性能。因此,通过多级扩压器300分别制造后再装配的方案,能够降低不同扩压叶片340的组合结构的加工难度。举例来说,当扩压器300通过注塑成型时,采用多级扩压器300分别制造的方案,能够保证在不同扩压叶片340之间脱模的便利性,提高了加工精度和良品率,提升风机1000的性能。

参照图5所示,图5为本发明一种实施例的定子组件500和扩压器300的爆炸图。本发明实施例的扩压器300设置为二级扩压器300。扩压器300包括第一扩压器360和第二扩压器370。第一扩压器360的一端连接于风罩100,第一扩压器360的另一端连接于第二扩压器370,第一扩压器360和第二扩压器370之间可以通过粘接、卡接等方式实现稳定的连接。

第一扩压器360包括第一内壁361、第一外壁362和第一扩压叶片363,第一扩压叶片363设于第一内壁361和第一外壁362之间,第一内壁361和第一外壁362之间形成第一扩压通道364。第一扩压叶片363可以与第一内壁361固定连接,或者与第一外壁362固定连接,或者同时与第一内壁361和第一外壁362固定连接。第二扩压器370包括第二内壁371、第二外壁372和第二扩压叶片373,第二扩压叶片373设于第二内壁371和第二外壁372之间,第二内壁371和第二外壁372之间形成第二扩压通道374。第二扩压叶片373可以与第二内壁371固定连接,或者与第二外壁372固定连接,或者同时与第二内壁371和第二外壁372固定连接。本发明实施例的风机1000,气流从进风通道110的出风端依次进入第一扩压通道364和第二扩压通道374,第一扩压叶片363和第二扩压叶片373对气流产生加压作用,提升了风机1000的效率。

继续参照图4和图5所示,可以理解的是,安装毂365设于第一扩压器360,安装毂365与第一内壁361固定连接。安装毂365设有三个第一定位孔3651,三个第一定位孔3651沿第一内壁361的周向间隔且均布设置,三个第一定位孔3651为盲孔。定子组件500设有安装耳510,安装耳510设有安装孔511,安装孔511设有三个并且与三个第一定位孔3651一一对应设置。安装毂365和定子组件500之间通过三个螺栓600固定,每个螺栓600分别穿设对应的安装孔511和第一定位孔3651,并且紧定于第一定位孔3651,从而使扩压器300和定子组件500固定。另外,第一定位孔3651还可设有与螺栓600匹配的内螺纹。作为本发明另一种实施例,第一定位孔3651也可以替换为通孔,每个螺栓600分别穿设对应的安装孔511和第一定位孔3651,并且通过在第一定位孔3651远离安装孔511的一端连接于螺栓600匹配的螺母实现固定。

可以理解的是,第一定位孔3651、安装孔511和螺栓600的组合结构还可以设有两组、四组或更多组,具体数量需要根据不同产品中定子组件500的重量、容纳腔350的内径等参数确定,在此不再具体限定。

可以理解的是,作为本发明另一种实施例,安装毂365还可以安装于第二扩压器370,即安装毂365与第二内壁371固定连接。本实施例的结构和原理与安装毂365安装于第一扩压器360的实施例相似,可适当参考该实施例进行理解,为了避免赘述,在此不再重复介绍。

继续参照图5所示,本发明实施例的第一扩压器360包括第一定位耳366,第一定位耳366设于安装毂365上,又或者设于第一内壁361上。第一定位耳366为沿扩压器300的轴向延伸的柱状结构,第一定位耳366设有三个,三个第一定位耳366分别设有第一定位孔3651,第一定位孔3651可以为盲孔或通孔。

第二扩压器370包括第二定位耳375,第二定位耳375设有三个,三个第二定位耳375沿第二内壁371的周向均布设于第二内壁371朝向容纳腔350的一侧,第二定位耳375设有第二定位孔3751,第二定位孔3751为通孔。

三个第二定位耳375和三个第一定位耳366沿转轴410的轴向分别配对,从而使安装孔511、第二定位孔3751和第一定位孔3651配对。三个螺栓600依次穿设于安装孔511和第二定位孔3751,并固定于第一定位孔3651,从而固定于第一扩压器360。

螺栓600使定子组件500、第一扩压器360和第二扩压器370连接成稳定的结构,从而限制第一扩压器360和第二扩压器370沿轴向的自由度,有效避免第一扩压器360和第二扩压器370之间发生轴向窜动。而且通过三个螺栓600分别穿设于第一定位耳366和第二定位耳375,能够限制第一扩压器360和第二扩压器370沿周向的自由度,有效避免第一扩压器360和第二扩压器370之间发生相互转动。

可以理解的是,第二定位孔3751、第一定位孔3651、安装孔511和螺栓600的组合结构还可以设有两组、四组或更多组,在此不再具体限定。

参照图6所示,图6为本发明另一种实施例的定子组件500和扩压器300的爆炸图。本发明实施例的扩压器300设置为三级扩压器300。扩压器300包括第一扩压器360、第二扩压器370和第三扩压器380。其中,第一扩压器360的结构和第二扩压器370的结构与图5所示的实施例相同。第三扩压器380连接于第二扩压器370远离第一扩压器360的一端。第三扩压器380包括第三内壁381、第三外壁382和第三扩压叶片383,第三扩压叶片383设于第三内壁381和第三外壁382之间,第三内壁381和第三外壁382之间形成第三扩压通道384。第三扩压叶片383可以与第三内壁381固定连接,或者与第三外壁382固定连接,或者同时与第三内壁381和第三外壁382固定连接。本发明实施例的风机1000,气流从进风通道110的出风端依次进入第一扩压通道364、第二扩压通道374和第三扩压通道384形成的扩压通道310,第一扩压叶片363、第二扩压叶片373和第三扩压叶片383对气流产生加压作用,提升了风机1000的效率。

本发明实施例的第三扩压器380包括第三定位耳385,第三定位耳385设有三个,三个第三定位耳385沿第三内壁381的周向均布设于第三内壁381朝向容纳腔350的一侧,第三定位耳385设有第三定位孔3851,第三定位孔3851为通孔。

三个第三定位耳385、三个第二定位耳375和三个第一定位耳366沿转轴410的轴向分别配对,从而使安装孔511、第三定位孔3851、第二定位孔3751和第一定位孔3651配对。三个螺栓600依次穿设于安装孔511、第三定位孔3851和第二定位孔3751,并固定于第一定位孔3651,从而固定于第一扩压器360。

螺栓600使定子组件500、第一扩压器360、第二扩压器370和第三扩压器380连接成稳定的结构,从而限制第一扩压器360、第二扩压器370和第三扩压器380沿轴向的自由度,有效避免第一扩压器360、第二扩压器370和第三扩压器380之间发生轴向窜动。而且,通过三个螺栓600分别穿设于第一定位耳366、第二定位耳375和第三定位耳385,能够限制第一扩压器360、第二扩压器370和第三扩压器380沿周向的自由度,有效避免第一扩压器360、第二扩压器370和第三扩压器380之间发生相互转动。

参照图2和图3所示,可以理解的是,安装耳510、第三定位耳385、第二定位耳375和第一定位耳366沿转轴410的轴向依次相连。而且,安装耳510与第三定位耳385相互抵接,第三定位耳385与第二定位耳375相互抵接,第二定位耳375与第一定位耳366相互抵接,从而使安装耳510、第三定位耳385、第二定位耳375和第一定位耳366相互抵接定位,进而提高定子组件500、第三扩压器380、第二扩压器370和第一扩压器360的连接稳定性,提高了扩压器300的整体稳定性。可以理解的是,第三定位耳385、第二定位耳375和第一定位耳366相互之间还可以对应设置防转结构,例如卡槽和卡柱的配合结构,从而进一步避免第一扩压器360、第二扩压器370和第三扩压器380之间发生相互转动。

参照图3和图6所示,可以理解的是,通过螺栓600与第一定位耳366、第二定位耳375和第三定位耳385的固定连接,第一内壁361、第二内壁371和第三内壁381密封连接,从而使扩压器300的内壁320形成密封结构,能够使扩压通道310和容纳腔350密封隔离,避免扩压通道310和容纳腔350相互窜风,提高了扩压通道310的密封性,保证了扩压器300对气流的扩压效果。

参照图5所示,可以理解的是,第一外壁362设有第一定位沿3621,第二外壁372的一端设有与第一定位沿3621定位配合的第二定位沿3721。第一定位沿3621为第一外壁362的内侧切除部分厚度形成,第二定位沿3721为第二外壁372朝向第一外壁362的一端的外侧切除部分厚度形成,第一定位沿3621与第二定位沿3721配合,从而限制了第一扩压器360和第二扩压器370沿轴向的相对移动,使得第一扩压器360和第二扩压器370之间实现稳定的连接。第一定位沿3621和第二定位沿3721安装配合后形成的壁厚与第一外壁362和第二外壁372相同,从而减少连接处对扩压通道310的气流的影响;而且第一定位沿3621和第二定位沿3721的配合结构能够提高外壁330的密封效果,防止扩压通道310发生泄漏。可以理解的是,第一定位沿3621和第二定位沿3721的连接处还可以设置胶水等粘合剂,从而实现更好的密封效果。作为另一种实施方式,第一定位沿3621和第二定位沿3721的结构形式可以互换,即第一定位沿3621为第一外壁362的外侧切除部分厚度形成,第二定位沿3721为第二外壁372的内侧切除部分厚度形成。

参照图6所示,第二外壁372的另一端设有第三定位沿3722,第三外壁382设有与第三定位沿3722配合的第四定位沿3821。第三定位沿3722为第二外壁372朝向第三外壁382的一端的内侧切除部分厚度形成,第四定位沿3821为第三外壁382的外侧切除部分厚度形成,第三定位沿3722与第四定位沿3821配合,从而限制了第二扩压器370和第三扩压器380沿轴向的相对移动,使得第二扩压器370和第三扩压器380之间实现稳定的连接。第三定位沿3722和第四定位沿3821安装配合后形成的壁厚与第二外壁372和第三外壁382相同,从而减少连接处对扩压通道310的气流的影响;而且第三定位沿3722和第四定位沿3821的配合结构能够提高外壁330的密封效果,防止扩压通道310发生泄漏。可以理解的是,第三定位沿3722和第四定位沿3821的连接处还可以设置胶水等粘合剂,从而实现更好的密封效果。作为另一种实施方式,第三定位沿3722和第四定位沿3821的结构形式可以互换,即第三定位沿3722为第二外壁372的外侧切除部分厚度形成,第四定位沿3821为第三外壁382的内侧切除部分厚度形成。

因此,第一外壁362、第二外壁372和第三外壁382密封连接,从而使扩压器300的外壁330形成密封结构,能够避免扩压通道310向外漏风,提高了扩压通道310的密封性,保证了扩压器300对气流的扩压效果。

参照图7所示,图7为本发明一种实施例的第一扩压器360的仰视放大图。可以理解的是,安装毂365设有定子安装座368,定子安装座368包括沿扩压器300的周向间隔布置的三个支撑结构369,支撑结构369能够对定子组件500进行定位,或者定位安装。支撑结构369也可以设有二个、四个或更多个。

参照图7和图8所示,图8为本发明一种实施例的第一扩压器360的俯视放大图。可以理解的是,第一内壁361通过安装毂365的外壁形成,第一定位耳366与安装毂365的外壁和底壁实现稳定的连接,使得第一定位耳366的结构更加稳定。

继续参照图7所示,可以理解的是,三个支撑结构369的位置和三个第一定位耳366沿第一扩压器360的周向错开设置,从而使支撑结构369和螺栓600相互错开,避免相互之间发生干涉,而且使定子组件500的受力更加平衡,能够有效提高定子组件500和扩压器300连接的稳定性。

参照图9和图10所示,图9为本发明一种实施例的定子组件500的仰视放大图,图10为本发明一种实施例的定子组件500的俯视放大图。定子组件500安装于三个支撑结构369上。定子组件500与支撑结构369之间可以通过卡接、粘接等方式实现固定,使得装配更加方便,而且定子组件500和转子420的配合结构稳定,从而实现风机1000的稳定运行。定子组件500包括绝缘框架540、铁芯520和绕组530。铁芯520围绕于绝缘框架540的外周沿并固定于绝缘框架540。绕组530设有三个,三个绕组530沿绝缘框架540的周向间隔缠绕于绝缘框架540的内侧,从而使定子组件500构成稳定的结构。

参照图11所示,图11为本发明一种实施例的定子组件500的爆炸图。绝缘框架540包括第一绝缘框架541和第二绝缘框架542,第一绝缘框架541和第二绝缘框架542分别连接于铁芯520沿转轴410的轴向的两端,从而便于绝缘框架540的装配。需要说明的是,本实施例的第一绝缘框架541位于朝向安装毂365的一端,第二绝缘框架542位于背离安装毂365的一端。

继续参照图9所示,第二绝缘框架542远离安装毂365的一端设有安装耳510和接线端子560,安装耳510设有三个,接线端子560也设有三个,安装耳510和接线端子560沿第二绝缘框架542的周向间隔设置于第二绝缘框架542的外侧,从而使定子组件500的安装更加方便。而且安装耳510朝向远离安装毂365的一端设有凹槽512,凹槽512能够容纳螺栓头,从而对螺栓头进行定位,进一步提高螺栓600安装的稳定性,而且避免螺栓头与风机1000其他部件之间发生干涉,进一步提升了风机1000的可靠性。

参照图7和图9所示,三个支撑结构369沿第一扩压器360的周向间隔布置,三个支撑结构369的一端分别与安装毂365固定连接,另一端为自由端。支撑结构369的另一端形成有周向定位部3691和轴向定位部3692,铁芯520的周向端面与周向定位部3691定位配合,从而限制定子组件500沿周向的自由度,第一绝缘框架541朝向安装毂365的端面与轴向定位部3692定位配合,从而限制定子组件500沿轴向的自由度,进而提高了定子组件500的安装精度,避免风机1000运行过程中定子组件500发生移位。

继续参照图10和图11所示,可以理解的是,第一绝缘框架541朝向安装毂365的端面(即沿转轴410的轴向远离安装孔511的一端端部)设有定位槽550,定位槽550与轴向定位部3692定位配合。轴向定位部3692能够插入至定位槽550内,从而使定位槽550与轴向定位部3692定位连接,从而便于定子组件500导向安装于定子安装座368。而且,定位槽550与轴向定位部3692的配合结构能够限制定子组件500沿周向和轴向的自由度,进一步提高了定子组件500的安装精度,避免风机1000运行过程中定子组件500发生移位,提高了定子组件500安装的稳定性。

本实施例中,定位槽550设有三个,三个定位槽550与三个轴向定位部3692一一对应配合。需要说明的是,定位槽550的数量和位置根据轴向定位部3692的数量和位置对应设置,即定位槽550还可以设有两个、四个或更多个。三个定位槽550沿第一绝缘框架541的周向均布设置,且与三个对应位置上的轴向定位部3692一一定位连接,使得定子组件500的安装精度更高,定子组件500与定子安装座368的安装更加稳定,进一步提高了风机1000运行的稳定性。

需要说明的是,定子组件500和支撑结构369之间通过胶粘连接固定,也可以通过过盈配合连接或卡接等方式固定,使得定子组件500与周向定位部3691和轴向定位部3692定位后,能够方便地实现与定子安装座368的快速装配,并且形成稳定的配合结构。

本发明实施例的风机1000,定子组件500通过螺栓600穿设于安装耳510并连接安装毂365从而固定于安装毂365,并且定子组件500还通过定子安装座368固定于安装毂365,使得定子组件500与安装毂365的连接更加可靠。而且,安装毂365上设置轴承安装座367,使得转子组件400与安装毂365的连接更为可靠。因此,转子组件400与定子组件500均能实现与安装毂365的稳定连接,从而使扩压器300、转子组件400和定子组件500的连接更加可靠,进一步提高了风机1000的可靠性。

参照图13所示,图13为本发明一种实施例的定子组件500、电控板700和第三扩压器380的爆炸图。可以理解的是,风机1000还包括电控板700,电控板700与第三扩压器380固定连接。另外,电控板700还可以与定子组件500连接。电控板700设有三个插片端子710,三个插片端子710与定子组件500的三个接线端子560一一对应配合,接线端子560与插片端子710配合使得定子组件500与电控板700的电连接结构更加稳定,从而提高了风机1000的可靠性。

参照图12和图13所示,图12为本发明一种实施例的第三扩压器380的放大图。可以理解的是,风机1000还包括连接臂386,连接臂386位于第三扩压器380朝向远离第二扩压器370的一端,连接臂386与第三外壁382连接并设置为一体结构,使得连接臂386的结构强度更高。而且连接臂386设置在第三外壁382时,连接臂386不容易与定子组件500发生干涉,从而提高了定子组件500与扩压器300之间安装的便利性。可以理解的是,连接臂386设有三个,三个连接臂386沿第三外壁382的周向间隔设置,电控板700的外周沿设置为圆形,而且连接臂386远离第三扩压器380的一端设有安装槽387,三个安装槽387分别与电控板700卡接,从而实现电控板700的稳定安装。安装槽387的安装位置还可以设置在连接臂386沿转轴410的轴向的任一位置上,在此不再具体限定。

当然,电控板700的外周沿也可以设置为方形等结构,但是连接臂386的安装槽387需要与电控板700的外周沿相匹配,从而实现稳定的连接结构。另外,连接臂386也可以设置两个、四个或更多个,在此不再具体限定。

参照图2和图4所示,可以理解的是,转轴410设有磁环450,磁环450位于转轴410远离叶轮200的一端。对应的,电控板700在与磁环450配合的位置上设有测速模块(图中未示出),从而实现对转轴410的测速。

参照图14和图15所示,图14为本发明一种实施例的风机1000中风罩100的一个角度的放大图,图15为本发明一种实施例的风机1000中风罩100的另一个角度的放大图。风罩100包括罩体120和安装壁130,罩体120沿转轴410的一端设有进气口121,罩体120沿转轴410的另一端设有出气口122。罩体120位于出气口122的一端与安装壁130连接,安装壁130设有槽口131。继续参照图8所示,第一外壁362设有凸台3622。本发明实施例的风机1000,槽口131能够容纳凸台3622,即槽口131与凸台3622的尺寸相同,或者槽口131的尺寸大于凸台3622的尺寸。

参照图4所示,当罩体120安装于第一扩压器360上时,通过凸台3622与槽口131的配合实现风罩100和叶轮200的安装,然后再将罩体120与第一扩压器360相对转动,使得凸台3622与安装壁130的端面抵接,以使罩体120和第一扩压器360之间形成间隙,从而使叶轮200和风罩100的内壁320之间形成气隙。

可以理解的是,凸台3622和槽口131的设计能够方便地调节风罩100和叶轮200之间的气隙,且各个位置的间隙一致性高。并且,可以通过调整设计凸台3622的高度能够起到减小风罩100和叶轮200之间的气隙的作用,也即可以减小进风通道110的间隙,从而同步减小了进风通道110泄漏带来的流体涡流损失,进而能够降低风机1000的气动噪声。槽口131和凸台3622的配合结构可以分别设有多个,多个槽口131和多个凸台3622一一对应设置,从而使风罩100和第一扩压器360之间的连接更加稳定,而且风罩100的内壁320和叶轮200之间的间隙也更加稳定。作为另一种实施方式,安装壁130可以设有凸台3622,对应的第一外壁362设有槽口131。

继续参照图15所示,可以理解的是,罩体120和安装壁130之间设有加强筋140,加强筋140设有多个,多个加强筋140沿安装壁130的周向间隔设置,使得风罩100的结构强度更高,避免了风罩100发生晃动或变形而造成叶轮200的损坏,进一步提高了风机1000的稳定性。

继续参照图14所示,罩体120的内壁320为流线型的多段弧形过渡面,便于将叶轮200产生的气流从进风通道110顺畅地导入扩压通道310,从而减少气流的动能损失。对应的,参照图8所示,安装毂365朝向风罩100的一端设置为弧形的导向面3652,与罩体120内侧配合实现对气流的导向,进一步减少对气流的影响,增大了风机1000的气流,提升了风机1000的性能。

参照图1和图2所示,本发明一种实施例的清洁设备,清洁设备可以为手持吸尘器、桶式吸尘器或扫地机器人,也可以为其他清洁设备。其中,本实施例的清洁设备包括上述实施例的风机1000,风机1000作为清洁设备的核心部件,在工作过程中产生可满足清洁需要的气流,从而实现用户的清洁需要。

本发明实施例的清洁设备,采用第一方面实施例的风机1000,风机1000通过将扩压器300设置于风罩100和叶轮200形成的进风通道110的出风端,扩压器300的内壁320和外壁330之间形成扩压通道310,转子组件400和定子组件500配合驱动叶轮200转动形成气流,气流通过进风通道110进入扩压通道310,增加了风机1000的效率。

定子组件500位于扩压器300形成的容纳腔350内,扩压器300包裹至少部分定子组件500,能够缩小风机1000的轴向尺寸,使得风机1000的集成度高。

定子组件500与扩压器300通过螺栓600连接,使得定子组件500与扩压器300之间的连接更加稳定,提高了定子组件500和转子组件400配合的稳定性,从而使风机1000的运行更加稳定、可靠性更高,进而提升了清洁设备的可靠性,延长了清洁设备的使用寿命。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 一种清洁设备的风机降噪装置及清洁设备

- 一种电风机及清洁设备