一种耳片孔边疲劳危险部位的判别方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明属飞机结构强度设计领域,涉及飞机结构强度设计领域中判别耳片孔边危险部位的方法。

背景技术

耳片结构作为一种连接接头,是飞机结构中的常用连接结构,也是飞机结构疲劳和损伤容限的关键件,在对耳片结构进行损伤容限分析时,其裂纹的萌生位置是对耳片结构进行裂纹扩展分析的关键因素。耳片孔边的开裂位置取决于孔边的最大应力,而采用哪种准则计算孔边的应力直接决定了耳片孔边的最大应力位置,从而决定了判断耳片裂纹的萌生起裂位置。

目前对于耳片损伤容限分析往往集中在对直耳片以及对称斜耳片受直载荷情况下的分析,其将最大Mises应力作为开裂准则来决定最可能的开裂位置具有一定的适用性,但是对于直耳片受斜载荷、其它斜削角下斜耳片受直载荷和受斜载荷的情况下,采用最大Mises应力作为开裂准则不再具有适用性,因此,如何确定一种适用于不同耳片类型受不同方向载荷下确定耳片开裂位置的开裂准则是解决这一问题的核心。

发明内容

本申请的目的在于为了准确判别耳片结构孔边在疲劳载荷作用下的开裂位置,给出一种耳片孔边疲劳危险部位的判别方法。

一种耳片孔边疲劳危险部位的判别方法,已知该耳片的结构参数,其特征在于包括以下步骤:1)将上述耳片结构在有限元分析软件中进行网格划分,建立有限元模型,在耳片孔中心建立局部柱坐标系;2)在有限元分析软件中对耳片结构施加边界条件以及载荷,得到该载荷下耳片结构在全局坐标系下的应力值;3)将耳片结构在全局坐标系中的应力值转换成柱坐标系下的切向应力值,通过有限元分析得到耳片孔边每个网格单元的切向应力;3)将耳片孔边的切向应力排序,应力值越大的网格单元所对应的耳片孔边,其开裂的可能性越大,根据切向应力值的大小,选择耳片孔最容易开裂的位置,该位置即为耳片孔边在该载荷条件下的疲劳危险部位。

本申请的有益效果在于:采用有限元分析模型,计算耳片孔边的切向应力,根据切向应力值的大小判断耳片孔边的易开裂位置,判断方法简单可靠,易于推广计算,适用于包含直耳片、对称斜耳片以及非对称斜耳片的耳片孔边疲劳危险部位的判别。

以下结合实施例附图对本申请做进一步详细描述。

附图说明

图1是一种耳片结构示意图。

图2是耳片孔应力坐标转换示意图。

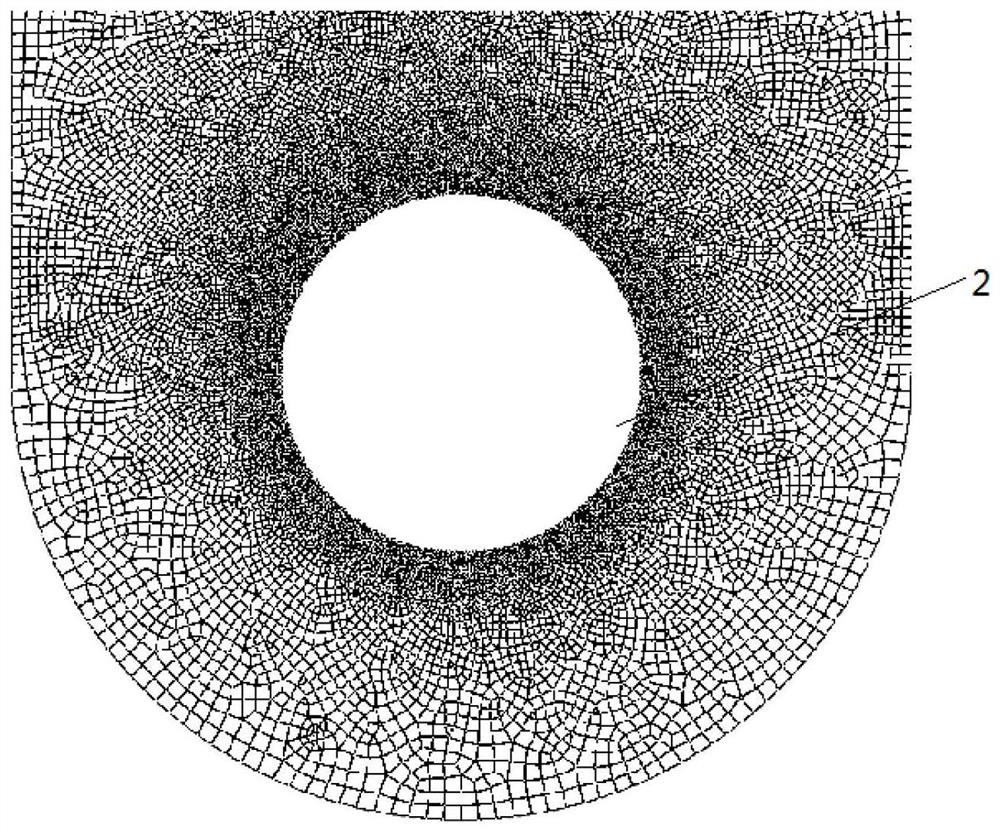

图3是耳片结构的有限元模型示意图。

图4是耳片结构在0°载荷作用下耳片孔边应力分布曲线,给出了实施中用到的参数。

图5是耳片结构在45°载荷作用下耳片孔边应力分布曲线,给出了实施中用到的参数。

图6是耳片结构在90°载荷作用下耳片孔边应力分布曲线,给出了实施中用到的参数。

图7是耳片结构在135°载荷作用下直耳片孔边应力分布曲线,给出了实施中用到的参数。

图8是耳片结构在180°载荷作用下直耳片孔边应力分布曲线,给出了实施中用到的参数。

图中编号说明:1耳片结构、2耳片孔

具体实施例

参见附图,本申请的耳片孔边疲劳危险部位的判别方法,已知该耳片的结构参数,其特征在于包括以下步骤:1)将上述耳片结构1在有限元分析软件中进行网格划分,建立有限元模型,实施中该有限元模型将耳片孔边划分为不少于360个网格单元,在耳片孔2的中心建立局部柱坐标系;2)在有限元分析软件中对耳片结构1施加边界条件以及载荷,得到该载荷下耳片结构1在全局坐标系下的应力值,所述耳片孔边每个网格单元的切向应力是应力在孔壁上的切向分量;3)将耳片结构1在全局坐标系中的应力值转换成柱坐标系下的切向应力值,通过有限元分析得到耳片孔边每个网格单元的切向应力;3)将耳片孔边的切向应力排序,应力值越大的网格单元所对应的耳片孔边,其开裂的可能性越大,根据切向应力值的大小,选择耳片孔2最容易开裂的位置,该位置即为耳片孔边在该载荷条件下的疲劳危险部位。

根据上述的耳片孔边疲劳危险部位的判别方法,本申请提供的实施例是以图1中的耳片结构为例,其耳片孔2的外内径比Ro/Ri分别为1.5、2.0、2.5以及3.0情况下,受0°、45°、90°、135°、180°(沿耳片对称轴逆时针方向算起)载荷的孔边的疲劳危险部位分别见表一判断对比结果。

表一中,根据本申请的耳片孔边疲劳危险部位的判别方法,将不同外径与内径比耳片孔在不同角度载荷下得出的耳片孔边的第一疲劳危险部位和第二疲劳危险部位,其结果与现有最大Mises应力位置比较更加准确可信,且方法简单。

另外实施例中,以耳片孔2的外内径比Ro/Ri=2.5为例,该耳片结构参数最大Mises应力和最大切应力(tangential stress)在0°,45°,90°,135°和180°载荷方向下的分布分别见图4~图8。

图4反映了耳片外内径比Ro/Ri=2.5在0°载荷方向下最大Mises应力和最大切应力(tangential stress)分布;

图5反映了耳片外内径比Ro/Ri=2.5在45°载荷方向下最大Mises应力和最大切应力(tangential stress)分布;

图6反映了耳片外内径比Ro/Ri=2.5在90°载荷方向下最大Mises应力和最大切应力(tangential stress)分布;

图7反映了耳片外内径比Ro/Ri=2.5在135°载荷方向下最大Mises应力和最大切应力(tangential stress)分布;

图8反映了耳片外内径比Ro/Ri=2.5在180°载荷方向下最大Mises应力和最大切应力(tangential stress)分布。

表一:判断对比结果

- 一种耳片孔边疲劳危险部位的判别方法

- 一种用于深孔钻钻制离散耳片孔的装置及方法