一种基于功率超声制备智能柔性导电薄膜及其应用

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及形状记忆聚合物领域以及柔性导电薄膜技术领域,尤其涉及一种基于功率超声制备智能柔性导电薄膜及其应用。

背景技术

由于可穿戴传感器动态力的测量精度较差,制作灵敏度可调的柔性力传感器是一个挑战。导电填料中,镓基液态金属(Ga-LM)因其良好流动性、优良的导电性和导热系数、无放射性,同时具有良好的增韧效果,成为柔性导电领域具有应用潜力的一类材料。利用液态金属已经制备了多灵敏度的复合材料,能够在1000%拉伸率下提供三种不同的灵敏度。然而,在材料确定了具体形状后,很难对灵敏度进行调整。

发明内容

有鉴于此,本发明的目的在于提供一种基于功率超声制备智能柔性导电薄膜及其应用。本发明制得的智能柔性导电薄膜具有可调灵敏度,且具有形状记忆功能。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种利用功率超声制备智能柔性导电薄膜的方法,包括以下步骤:

将液态金属与盐酸多巴胺-乌洛托品的有机溶液混合进行超声改性处理,得到LMNPs@PDA分散液;

将所述LMNPs@PDA分散液、热塑性聚氨酯弹性体和聚己内酯混合,得到成膜液;

将所述成膜液成膜,得到所述智能柔性导电薄膜。

优选地,所述超声改性处理前所得体系中液态金属的浓度为50~200mg/mL,盐酸多巴胺的浓度为1~3mg/mL,乌洛托品的浓度为1.2~4.5mg/mL。

优选地,所述液态金属为镓铟合金或镓铟锡合金,所述镓铟合金中镓和铟的重量比为65~75:35~25,所述镓铟锡合金中镓铟锡的重量比为60~70:25~20:15~10。

优选地,所述聚己内酯与热塑性聚氨酯弹性体的重量比为3:7~7:3。

优选地,所述聚己内酯的数均分子量为30000~80000。

优选地,所述成膜液中液态金属与高聚物的重量比为1:5~6:1,所述高聚物包括聚己内酯和热塑性聚氨酯弹性体。

优选地,所述超声改性处理为插入式超声,所述超声改性处理的功率为450~550W,频率为15~25kHz,超声振幅为30~40%,所述超声改性处理在4~15℃下进行。

本发明还提供了上述技术方案所述方法制得的智能柔性导电薄膜,包括基体和纳米颗粒,所述基体包括聚己内酯和热塑性聚氨酯弹性体,所述纳米颗粒以液态金属为核,以聚多巴胺为壳。

本发明还提供了上述技术方案所述的智能柔性导电薄膜在可穿戴传感器领域中的应用。

本发明还提供了一种上述技术方案所述的智能柔性导电薄膜的驱动方法,包括以下步骤:将所述智能柔性导电薄膜进行拉伸。

本发明提供了一种利用功率超声制备智能柔性导电薄膜的方法,包括以下步骤:将液态金属与盐酸多巴胺-乌洛托品的有机溶液混合进行超声改性处理,得到LMNPs@PDA分散液;将所述LMNPs@PDA分散液、热塑性聚氨酯弹性体(TPU)和聚己内酯(PCL)混合,得到成膜液;将所述成膜液成膜,得到所述智能柔性导电薄膜。

本发明利用盐酸多巴胺-乌洛托品对液态金属(LM)进行表面修饰,多巴胺在液态金属外层能够形成聚合层,一方面保护内层液态金属不被过度氧化,另一方面是使修饰过的液态金属和聚合物基底(包括热塑性聚氨酯弹性体和聚己内酯)之间通过化学力作用,增强液态金属在基底中的分散性;乌洛托品能够促进多巴胺聚合,对LM进行表面修饰,从而加强了LM在形状记忆聚合物中的分散能力和界面结合能力,且TPU与PCL的作用,使薄膜具有可调灵敏度,同时优化了液态金属在聚合物基底中的分散能力,薄膜的导电性和拉伸性表现较佳,同时具有可回收可塑性;本发明将TPU与PCL结合,使聚合物基底具有室温可定型能力,在可穿戴柔性传感器中有很大的应用前景。

附图说明

图1为智能柔性导电薄膜的制备流程图;

图2为实施例1制得的智能柔性导电薄膜的在拉伸前后的实物图;

图3为实施例3制得的智能柔性导电薄膜的微观分散结构图;

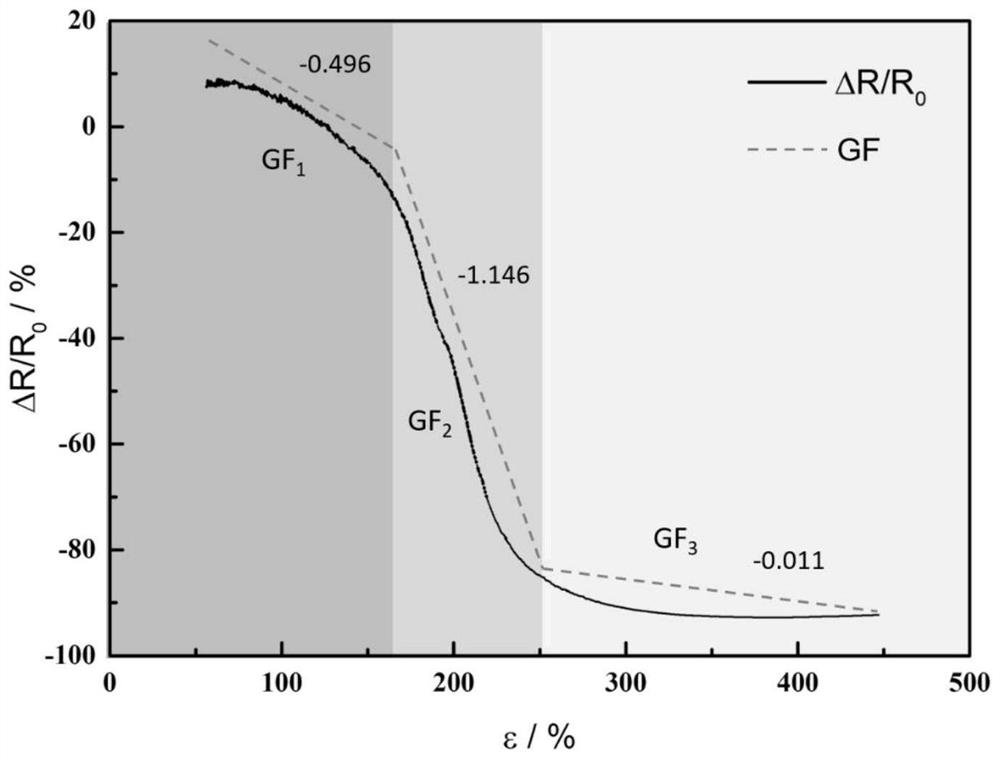

图4为实施例3制得的智能柔性导电薄膜的在拉伸过程中各阶段的GF值。

具体实施方式

本发明提供了一种利用功率超声制备智能柔性导电薄膜的方法,包括以下步骤:

将液态金属与盐酸多巴胺-乌洛托品的有机溶液混合进行超声改性处理,得到LMNPs@PDA分散液;

将所述LMNPs@PDA分散液、热塑性聚氨酯弹性体和聚己内酯混合,得到成膜液;

将所述成膜液成膜,得到所述智能柔性导电薄膜。

本发明将液态金属与盐酸多巴胺-乌洛托品的有机溶液混合进行超声改性处理,得到LMNPs@PDA分散液。

在本发明中,所述液态金属优选为镓铟合金或镓铟锡合金,所述镓铟合金中镓和铟的重量比优选为65~75:35~25,所述镓铟锡合金中镓铟锡的重量比优选为60~70:25~20:15~10。

在本发明中,所述液态金属的粒径优选为50~800nm。

在本发明中,所述超声改性处理前所得体系中液态金属的浓度优选为50~200mg/mL,盐酸多巴胺的浓度优选为1~3mg/mL,乌洛托品的浓度优选为1.2~4.5mg/mL。在本发明中,所述盐酸多巴胺在液态金属外层能够形成聚合层,一方面保护内层液态金属不被过度氧化,另一方面是使修饰过的液态金属和聚合物基底(包括热塑性聚氨酯弹性体和聚己内酯)之间通过化学力作用,增强液态金属在基底中的分散性;乌洛托品能够促进多巴胺聚合,对LM进行表面修饰,从而加强了LM在形状记忆聚合物中的分散能力和界面结合能力,且TPU与PCL的作用,使薄膜具有可调灵敏度,同时优化了液态金属在聚合物基底中的分散能力,薄膜的导电性和拉伸性表现较佳,同时具有可回收可塑性。

在本发明中,所述有机溶液中的有机溶剂优选为N,N-二甲基甲酰胺(DMF)、丙酮或丁酮。

本发明优选将盐酸多巴胺和乌洛托品溶解到有机溶液中,得到所述盐酸多巴胺-乌洛托品的有机溶液,再将所述液态金属加入盐酸多巴胺-乌洛托品的有机溶液中进行超声改性处理。

在本发明中,所述超声改性处理优选为插入式超声,所述超声改性处理的功率优选为500W,频率优选为20kHz,超声振幅优选为30~40%,所述超声改性处理优选在4~15℃下进行,更优选为5~10℃,所述超声改性处理的温度优选为冰浴提供。

得到LMNPs@PDA分散液后,本发明将所述LMNPs@PDA分散液、热塑性聚氨酯弹性体和聚己内酯混合,得到成膜液。

在本发明中,所述成膜液中液态金属与高聚物的重量比优选为1:5~6:1,更优选为4:1、5:1、6:1或1:4,所述高聚物优选包括聚己内酯和热塑性聚氨酯弹性体。

在本发明中,所述聚己内酯与热塑性聚氨酯弹性体的重量比优选为3:7~7:3,更优选为1:1、3:2或7:5。

在本发明中,所述聚己内酯的化学式为CH

在本发明中,所述热塑性聚氨酯弹性体优选为由二异氰酸酯类分子、聚酯类化合物和二元醇类化合物通过聚合反应得到;所述二异氰酸酯类分子优选包括二苯甲烷二异氰酸酯(MDI)、甲苯二异氰酸酯(TDI)、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯或六亚甲基二异氰酸酯;所述聚酯类化合物优选包括共聚酯类,更优选为己内酯类或己二酸酯类;所述二元醇类化合物优选包括乙二醇、1,3-丙二醇、1,4-丁二醇、1,3-丁二醇、1,5-戊二醇、双酚A或2,6-二叔丁基-4-乙基苯酚。

在本发明中,所述热塑性聚氨酯弹性体优选为由二异氰酸酯类分子、聚醚类化合物和二元醇类化合物通过聚合反应得到,所述二异氰酸酯类分子和二元醇类化合物优选与上述方案一致,在此不再赘述;所述聚醚类化合物优选包括:聚丁二醇(PTMG)、环氧丙烷缩合物(PPG)或聚乙二醇(PEG)。

本发明对所述热塑性聚氨酯弹性体的制备方法没有特殊的限定,采用本领域技术人员熟知的方式即可。

本发明优选将TPU和聚己内酯加入所述LMNPs@PDA分散液中,然后真空除气后加热溶解,再进行超声水浴分散,得到所述成膜液。

本发明对所述真空除气、加热溶解和超声水浴分散的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

得到成膜液后,本发明将所述成膜液成膜,得到所述智能柔性导电薄膜。

在本发明中,所述成膜优选为将所述成膜液滴涂在聚四氟乙烯的模具中,再将所述模具置于干燥,然后将所得薄膜从模具中剥离,得到所述智能柔性导电薄膜。在本发明中,所述干燥优选为真空干燥,所述真空干燥的温度优选为60℃,时间优选为10小时。

在本发明中,所述成膜优选为将所述成膜液滴涂在玻璃板上,利用刮刀刮膜,再将玻璃板放入去离子水中,相分离后得到所述智能柔性导电薄膜。

本发明对所述滴涂、刮膜和相分离的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

得到所述智能柔性导电薄膜后,本发明优选将所述智能柔性导电薄膜溶于有机溶剂后,得到不同形状的智能柔性导电薄膜。

在本发明中,所述有机溶剂优选与上述方案一致,再次不再赘述。

本发明对所述有机溶剂的用量没有特殊的限定,能够完全溶解所述智能柔性导电薄膜即可。

图1为本发明中智能柔性导电薄膜的制备流程图,将液态金属与盐酸多巴胺-乌洛托品的有机溶液混合进行超声改性处理,得到LMNPs@PDA分散液(LMNPs的有机分散液),LMNPs@PDA分散液与热塑性聚氨酯弹性体和聚己内酯混合后,除气泡,加热溶解,得到成膜液,将成膜液滴涂后干燥,得到所述智能柔性导电薄膜或者将所述成膜液依次进行刮膜和相分离,得到所述智能柔性导电薄膜。

本发明还提供了上述技术方案所述制备方法制得的智能柔性导电薄膜,包括基体和纳米颗粒,所述基体包括聚己内酯和热塑性聚氨酯弹性体,所述纳米颗粒以液态金属为核,以聚多巴胺为壳。

在本发明中,所述智能柔性导电薄膜的厚度优选为10~150μm。

在本发明中,所述智能柔性导电薄膜的电导率优选为1.5×10

本发明还提供了上述技术方案所述的智能柔性导电薄膜在可穿戴传感器领域中的应用。

本发明还提供了一种上述技术方案所述的智能柔性导电薄膜的驱动方法,包括以下步骤:

将所述智能柔性导电薄膜进行拉伸。

在本发明中,所述智能柔性导电薄膜连接恒压电源,然后进行拉伸的过程中优选出现三个直观的GF,分别位于~50%-~150%、~150%-~250%、~250%-400%。

本发明还提供了一种上述技术方案所述的智能柔性导电薄膜的应用方法,包括以下步骤:

将所述智能柔性导电薄膜连接恒压电源,然后进行拉伸,记录拉伸过程中的电信号变化,将电信号转化为ΔR/R

将所述智能柔性导电薄膜在70~80℃下拉伸至应变长度为50%~400%,然后冷却,得到定型薄膜;

将所述定型薄膜置于70~80℃,25~35s内薄膜回复率为95%以上,薄膜可形状记忆。

将所述智能柔性导电薄膜连接恒压电源,然后进行拉伸,记录拉伸过程中电流变化;

将所述智能柔性导电薄膜在70~80℃下拉伸至应变长度为50%~400%,然后冷却,得到定型薄膜;

将所述定型薄膜置于70~80℃,25~35s内薄膜回复率为95%以上。

为了进一步说明本发明,下面结合实例对本发明提供的利用功率超声制备智能柔性导电薄膜的方法、智能柔性导电薄膜及其应用和驱动方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

实施例1

向20mL玻璃瓶中加入20mg盐酸多巴胺和24mg乌洛托品,然后加入10mLDMF,溶解后加入1200mg镓铟锡合金(Ga66.5wt%,In20.5wt%,Sn13wt%,mp12℃)。在冰浴下,将超声变幅杆插入玻璃瓶中液面下2/3处,超声20min,其中超声频率为20kHz,超声功率为500W,超声振幅为30%,冰水浴温度为10℃,分散完成后得到分散液,称取0.15g TPU和0.15g PCL加入分散液,抽真空除气后70℃密封加热,直至聚合物溶解,再放入超声水浴槽中超声1min,使混合溶液分散均匀。将混合溶液均匀滴涂在直径为5.5cm的聚四氟乙烯培养皿中,再放置于真空干燥箱60℃干燥10小时,完成后取出剥离薄膜,得到LMNPs@PDA/TPU/PCL薄膜。

在此薄膜两端连接恒压电源,利用拉伸仪对其进行拉伸,在此过程中记录电流变化,电导率最高为1.85×10

将薄膜置于80℃,拉伸至300%应变,在室温下定型,保持率为96%,再将薄膜置于80℃加热,25s后形状回复到原长的97.1%。

图2为实施例1制得的智能柔性导电薄膜的在拉伸前后的实物图,可知,本实施例制得的智能柔性导电薄膜具有可拉伸性能。

实施例2

向20mL玻璃瓶中加入30mg盐酸多巴胺和36mg乌洛托品,然后加入10mL丙酮,溶解后加入1500mg镓铟锡合金(Ga66.5wt%,In20.5wt%,Sn13wt%,mp12℃)。在冰浴下,将超声变幅杆插入玻璃瓶中液面下2/3处,超声25min,其中超声频率为20kHz,超声功率为500W,超声振幅为40%,冰水浴温度为5℃,分散完成后得到分散液,称取0.15g TPU和0.15g PCL加入分散液,抽真空除气后70℃密封加热,直至聚合物溶解,再放入超声水浴槽中超声1min,使混合溶液分散均匀。将混合溶液均匀滴涂在直径为6cm的聚四氟乙烯培养皿中,再放置于真空干燥箱60℃干燥10小时,完成后取出剥离薄膜,得到LMNPs@PDA/TPU/PCL薄膜。

在此薄膜两端连接恒压电源,利用拉伸仪对其进行拉伸,在此过程中记录电流变化,电导率最高为2.08×10

将薄膜置于80℃,拉伸至300%应变,在室温下定型,保持率为97%,再将薄膜置于80℃加热,25s后形状回复到原长的96.3%。

实施例3

向20mL玻璃瓶中加入30mg盐酸多巴胺和36mg乌洛托品,然后加入10mL DMF,溶解后加入1800mg镓铟锡合金(Ga66.5wt%,In20.5wt%,Sn13wt%,mp12℃)。在冰浴下,将超声变幅杆插入玻璃瓶中液面下2/3处,超声30min,其中超声频率为20kHz,超声功率为500W,超声振幅为30%,冰水浴温度为10℃,分散完成后得到分散液,称取0.18g TPU和0.12g PCL加入分散液,抽真空除气后70℃密封加热,直至聚合物溶解,再放入超声水浴槽中超声1min,使混合溶液分散均匀。将混合溶液均匀滴涂在直径为6cm的聚四氟乙烯培养皿中,再放置于真空干燥箱60℃干燥10小时,完成后取出剥离薄膜,得到LMNPs@PDA/TPU/PCL薄膜。

图3为实施例3制得的智能柔性导电薄膜的微观分散结构图,由图3可知,LMNPs@PDA微粒在基体中分散良好,没有分层或不均匀的现象。

在此薄膜两端连接恒压电源,利用拉伸仪对其进行拉伸,在此过程中记录电流变化,电导率最高为3.51×10

将薄膜置于80℃,拉伸至400%应变,在室温下定型,保持率为95%,再将薄膜置于80℃加热,25s后形状回复到原长的95.6%。

实施例4

向20mL玻璃瓶中加入30mg盐酸多巴胺和45mg乌洛托品,然后加入10mL丙酮,溶解后加入1800mg镓铟锡合金(Ga66.5wt%,In20.5wt%,Sn13wt%,mp12℃)。在冰浴下,将超声变幅杆插入玻璃瓶中液面下2/3处,超声25min,其中超声频率为20kHz,超声功率为500W,超声振幅为40%,冰水浴温度为5℃,分散完成后得到分散液,称取0.18g TPU和0.18g PCL加入分散液,抽真空除气后70℃密封加热,直至聚合物溶解,再放入超声水浴槽中超声1min,使混合溶液分散均匀。将混合溶液均匀滴涂在直径为6cm的聚四氟乙烯培养皿中,再放置于真空干燥箱60℃干燥10小时,完成后取出剥离薄膜,得到LMNPs@PDA/TPU/PCL薄膜。

在此薄膜两端连接恒压电源,利用拉伸仪对其进行拉伸,在此过程中记录电流变化,电导率最高为2.41×10

将薄膜置于80℃,拉伸至300%应变,在室温下定型,保持率为96%,再将薄膜置于80℃加热,25s后形状回复到原长的96.7%。

实施例5

向20mL玻璃瓶中加入10mg盐酸多巴胺和12mg乌洛托品,然后加入10mLDMF,溶解后加入600mg镓铟锡合金(Ga66.5wt%,In20.5wt%,Sn13wt%,mp12℃)。在冰浴下,将超声变幅杆插入玻璃瓶中液面下2/3处,超声10min,其中超声频率为20kHz,超声功率为500W,超声振幅为40%,冰水浴温度为10±5℃,分散完成后得到分散液,称取1.4g TPU和1.0g PCL加入分散液,抽真空除气后80℃密封加热,直至聚合物溶解,再放入超声水浴槽中超声1min,使混合溶液分散均匀。将5mL混合溶液均匀滴涂在边长为15cm的玻璃板一侧上,用刮膜的方法刮出厚度均匀的液膜。将玻璃板缓慢平放入水中,待膜与玻璃板分离开,室温晾干,得到LMNPs@PDA/TPU/PCL薄膜。

在此薄膜两端连接恒压电源,利用拉伸仪对其进行拉伸,在此过程中记录电流变化,电导率最高为8.93×10

将薄膜置于80℃,拉伸至250%应变,在室温下定型,保持率为97%,再将薄膜置于80℃加热,25s后形状回复到原长的98.4%。

实施例6

向20mL玻璃瓶中加入30mg盐酸多巴胺和36mg乌洛托品,然后加入10mL DMF,溶解后加入1500mg镓铟合金(Ga75wt%,In25wt%,mp16℃)。在冰浴下,将超声变幅杆插入玻璃瓶中液面下2/3处,超声28min,其中超声频率为20kHz,超声功率为500W,超声振幅为40%,冰水浴温度为7℃,分散完成后得到分散液,称取0.15g TPU和0.15g PCL加入分散液,抽真空除气后70℃密封加热,直至聚合物溶解,再放入超声水浴槽中超声1min,使混合溶液分散均匀。将混合溶液均匀滴涂在直径为6.3cm的聚四氟乙烯培养皿中,再放置于真空干燥箱60℃干燥8小时,完成后取出剥离薄膜,得到LMNPs@PDA/TPU/PCL薄膜。

在此薄膜两端连接恒压电源,利用拉伸仪对其进行拉伸,在此过程中记录电流变化,电导率最高为1.85×10

将薄膜置于80℃,拉伸至250%应变,在室温下定型,保持率为98%,再将薄膜置于80℃加热,25s后形状回复到原长的97.1%。

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种基于功率超声制备智能柔性导电薄膜及其应用

- 一种基于功率超声制备智能柔性导电薄膜及其应用