一种硅泥处理装置及其方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于危废处理再利用技术领域,特别涉及一种硅泥处理装置及其方法。

背景技术

酸洗线是钢铁冶炼的一个工艺流程,具有多个酸洗槽,储存罐,可以去除热轧带钢表面的氧化铁皮,以便对热轧带钢进行进一步轧制。在长时间生产过程中酸洗槽、储酸罐中会淤积大量硅泥,硅泥含有可溶性与不溶性物,其中可溶性物主要成份是HCl、FeCl

但由于硅泥的含酸率较高,在运输及处理过程中难度极大,大多企业没有有效的处理手段,一般是将硅泥堆积在库房,等达到一定数量便交给有资质的单位进行无害化处理。但是这些硅泥堆积在库房,长期储存会带来很大的环保隐患,极易造成环保事件。

发明内容

针对上述现有技术的不足,本发明提供了一种硅泥处理装置及方法,以解决现有技术中硅泥长期堆积在库房所带来的的环保问题。

本发明通过以下技术方案来实现上述目的:

一方面,本发明公开了一种硅泥处理装置,所述装置包括吨装罐、脱盐水储备罐、第一加压泵、潜污泵、混合罐、絮凝剂制备罐、絮凝剂储备罐,第一流量泵、沉淀罐、助凝剂制备罐、助凝剂储备罐、第二流量泵、泥浆泵、板框式压滤机和废酸罐,其中,

所述脱盐水储备罐、第一加压泵、吨装罐、潜污泵、混合罐、沉淀罐、泥浆泵依次连通;

所述絮凝剂制备罐、絮凝剂储备罐、第一流量泵、混合罐依次连通;

所述助凝剂制备罐、助凝剂储备罐、第二流量泵、沉淀罐依次连通;

所述板框式压滤机的进液口与所述泥浆泵的出口连通;

所述板框式压滤机的出液口与所述废酸罐相连通。

进一步地,所述装置还包括第二加压泵,所述第二加压泵设置在所述板框式压滤机及所述脱盐水储备罐之间,所述第二加压泵分别和所述板框式压滤机及所述脱盐水储备罐相连通。

进一步地,所述装置还包括地坑和地坑泵,其中,

所述潜污泵的出口与所述地坑连通,

所述地坑泵的入口与所述地坑连通,所述地坑泵的出口与所述混合罐的上部连通。

进一步地,所述装置还包括耐酸过滤器,所述耐酸过滤器设置在与所述地坑泵及所述混合罐之间,所述耐酸过滤器分别和所述地坑泵及所述混合罐相连通。

进一步地,所述装置还包括废酸收集罐、废酸传输泵,

所述板框式压滤机的出液口与所述废酸收集罐的上部连通,所述废酸收集罐的下部与所述废酸传输泵的入口连通,所述废酸传输泵的出口与所述废酸罐连通。

更进一步地,所述装置还包括空气压缩机和气动阀,所述气动阀设置于所述空气压缩机和所述板框式压滤机之间,所述气动阀分别与所述空气压缩机和所述板框式压滤机相连通。

另一方面,本发明还公开了一种硅泥处理方法,采用以上所述的硅泥处理装置进行处理,所述方法包括:

对吨装罐里的硅泥加入脱盐水进行稀释处理得到第一硅泥;

将吨装罐中的第一硅泥压至混合罐中,同时将絮凝剂储备罐中的絮凝剂压至混合罐中,得到第二硅泥;

将混合罐中的第二硅泥压入沉淀罐中,同时将助凝剂储备罐中的助凝剂压至沉淀罐中,得到第三硅泥;

将吨装罐中的第三硅泥压至板框式压滤机)进行过滤、洗涤、干燥获得泥饼和酸液。

本发明的有益效果至少包括:

本发明公开了一种硅泥处理装置及其方法,所述装置包括吨装罐、脱盐水储备罐、第一加压泵、潜污泵、混合罐、絮凝剂制备罐、絮凝剂储备罐,第一流量泵、沉淀罐、助凝剂制备罐、助凝剂储备罐、第二流量泵、泥浆泵、板框式压滤机和废酸罐,脱盐水储备罐、第一加压泵、吨装罐、潜污泵、混合罐、沉淀罐、泥浆泵依次连通,在处理硅泥时,脱盐水储备罐里的脱盐水稀释硅泥后,再用絮凝剂储备罐里的絮凝剂对稀释后的硅泥絮凝,然后助凝剂储备罐里的助凝剂对絮凝后的硅泥二次沉淀,最后泥浆泵将沉淀后的硅泥打入板框式压滤机中过滤、洗涤获得泥饼和酸液,所得的泥饼可以作为高级建筑材料再利用,酸液进入酸液再循环系统回收利用,解决了硅泥在库房堆积带来的环保隐患问题。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

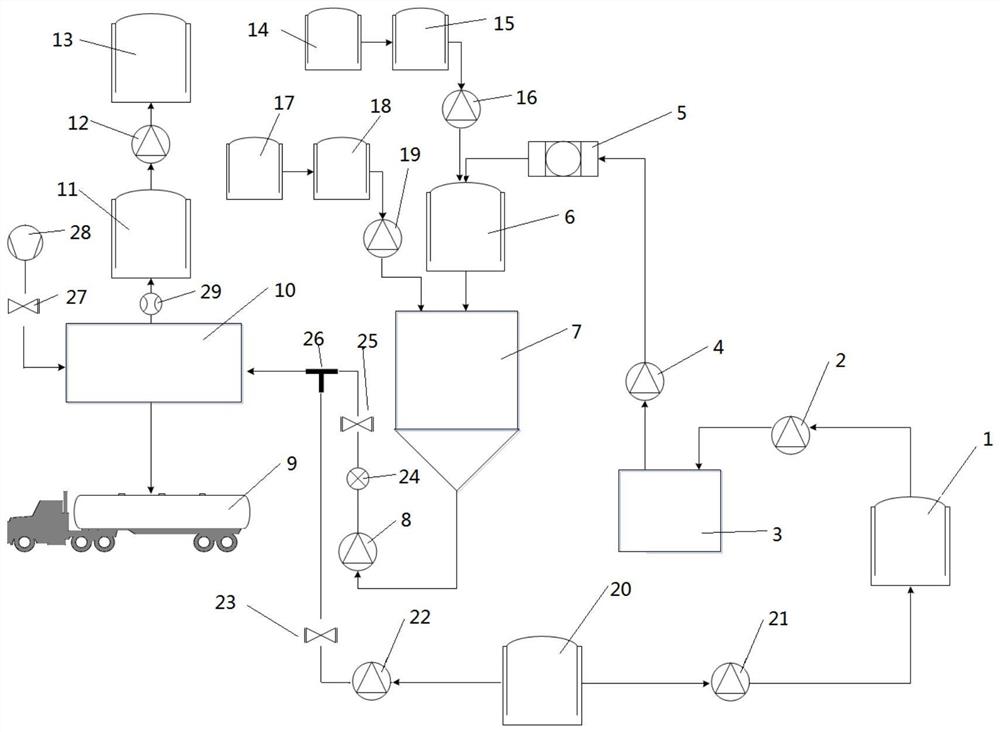

图1本发明实施例的一种硅泥处理装置示意图;

图2本发明实施例的一种硅泥处理方法工艺步骤图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

首先,本发明实施例提供了一种硅泥处理装置,所述装置是为了处理酸洗线酸洗带钢后在酸洗槽、储存罐中淤积的大量硅泥而设计,图1为本发明实施例的的一种硅泥处理装置的示意图,结合图1,本装置包括吨装罐1、脱盐水储备罐、第一加压泵21、潜污泵2、混合罐6、絮凝剂制备罐14、絮凝剂储备罐15,第一流量泵16、沉淀罐7、助凝剂制备罐17、助凝剂储备罐18、第二流量泵19、泥浆泵8、板框式压滤机10和废酸罐13。

结合图1可知,所述脱盐水储备罐20、第一加压泵21、吨装罐1、潜污泵2、混合罐6、沉淀罐7、泥浆泵8依次连通;所述絮凝剂制备罐14、絮凝剂储备罐15、第一流量泵16、混合罐6依次连通;所述助凝剂制备罐17、助凝剂储备罐18、第二流量泵19、沉淀罐7依次连通;所述板框式压滤机10的进液口与所述泥浆泵8的出口连通;所述板框式压滤机10的出液口与所述废酸罐13相连通。

结合图1,吨装罐中盛装有酸洗线清理下来的大量硅泥,因硅泥很粘稠,无法直接对其进行压滤,所以使用第一加压泵将脱盐水储备罐里的脱盐水压至吨装罐中,对吨装罐内的粘稠硅泥进行稀释。所述絮凝剂制备罐14配有搅拌器,可以缩短絮凝剂在絮凝剂制备罐14中制作时间,将制备好的絮凝剂并储存在絮凝剂储存罐15中,通过第一计量泵16将絮凝剂储存罐15中的絮凝剂打入混合罐6中,将第一硅泥中的SiO

板框式压滤机10对第三硅泥进行压滤,第三硅泥中的SiO

进一步地,所述装置还包括第二加压泵22,所述第二加压泵22设置于所述板框式压滤机10和所述脱盐水储备罐20之间,所述第二加压泵22分别与所述板框式压滤机10和所述脱盐水储备罐20相连通。

板框式压滤机10压滤作业结束后,会将硅泥处理成滤饼,此时的滤饼仍然含有少量的酸液,采用第二加压泵22,将脱盐水储备罐20中的脱盐水压至板框式压滤机10中,对滤饼洗涤,进一步地去除滤饼内所含酸液。

进一步地,所述装置还包括地坑3和地坑泵4,其中,

所述潜污泵2的出口与所述地坑3连通,所述地坑泵4的入口与所述地坑3连通,所述地坑泵4的出口与所述混合罐6的上部连通。地坑4是本发明一种硅泥处理方法中所涉及的第一硅泥的储存装置,当地坑4所盛装的第一硅泥达到地坑4容积的90%的时,地坑泵4启动,装置开始进行压滤作业;当地坑4所盛装的第一硅泥降至地坑4容积的40%时,装置停止压滤作业。

进一步地,所述装置还包括耐酸过滤器5,所述耐酸过滤器5设置在与所述地坑泵4及所述混合罐6之间,所述耐酸过滤器5分别和所述地坑泵4及所述混合罐6相连通。因硅泥中可能会有体积稍大一些的杂物,需通过耐酸过滤器5将其过滤掉再进行对其进行压滤作业。

进一步地,所述装置还包括废酸收集罐11、废酸传输泵12,所述板框式压滤机10的出液口与所述废酸收集罐11的上部连通,所述废酸收集罐11的下部与所述废酸传输泵12的入口连通,所述废酸传输泵12的出口与所述废酸罐13连通。经过板框式压滤机10分离所得的废酸先进入废酸收集罐11,进行储存,等废酸体积达到一定量后再有废酸传输泵12压入废酸罐13中,进入酸液再生系统回收利用。

进一步地,所述装置还包括空气压缩机28和气动阀27,所述气动阀27设置于所述空气压缩机28和所述板框式压滤机10之间,所述气动阀27分别与所述空气压缩机28和所述板框式压滤机10相连通。所述空气压缩机28为板框式压滤机10压滤并洗涤后的滤饼进行干燥。

更进一步地,所述装置还包括三通26,第一阀门25、第二阀门23,所述三通26具有相互连通的第一口、第二口、第三口,所述第一阀门25的第一端与所述第一口连通,所述第一阀门25的另一端与所述与所述泥浆泵8的出口连通;所述第二阀门23的一端与所述第二口连通,所述第二阀门23的另一端与所述第二加压泵22连通。所述第三口与所述板框式压滤机10的进液口连通。第一阀门25和第二阀门23可以实现压滤作业和洗涤作业之间相互切换。当地坑3中的第一硅泥含量超过地坑3容积的90%时,此时要启动压滤作业,关闭第二阀门23,开启第一阀门25,沉淀罐7中的第三硅泥可以顺利的通过第一阀门进入板框式压滤机10,进行压滤;当压滤结束后,需要对滤饼进行洗涤时,关闭第一阀门25,开启第二阀门23,可以将脱盐水储备罐20中的脱盐水抽入板框式压滤机10中,进行滤饼洗涤作业。第三硅泥通过的管道与脱盐水通过的管道互不干扰,还可以实现压滤和洗涤的双重功能。

进一步地,本发明实施例的装置还包括压力表24,流量计29,所述压力表设在所述第一阀门25及所述泥浆泵8之间,所述流量计29设置在所述板框式压滤机10及所述废酸收集罐11之间。在实际操作中,压力表可以监测通过管道的第三硅泥的压力。流量计29用以监测板框式压滤机10所压滤除的酸液流量。

需要说明的是本发明公开的硅泥处理装置的各设备之间的连通如无特别说明,全部都是通过PPH管道实现的。本发明使用的罐体包括吨装罐1、絮凝剂制备罐14、絮凝剂储备罐15、混合罐6、助凝剂制备罐17、助凝剂储存罐18、废酸收集罐11、废酸罐13生产厂家均为鞍山阿丽贝设备有限公司。

本实施例中的板框式压滤机生产厂家为安德里茨提供chamber filter perss800,该板框式压滤机配套有泥饼仓,用于盛装板框式压滤机作业后所得的滤饼;潜污泵生产厂家是南京蓝天制泵有限公司,型号为SOQW15-25-2.2;第一加压泵生产厂家是德国LOWARA,型号为SV405N11;第一计量泵16生产厂家为德国赛诺,属于CS.C409-2系列;沉淀罐生产厂家为湖北华宁防腐设备技术有限公司;第二计量泵19生产厂家为德国赛诺,属于CS.C409-2系列;空气压缩机生产厂家为阿特拉斯空压机,型号为ZH15000-6;气动阀生产厂家为日本ASAHI型号为CH 085 17DN40 PN16。

以上所列设备是本实施例可选的一种情况,凡是能实现上述功能的设备,均可用于本发明。

另外,本发明实施例还包括一种硅泥处理方法,采用以上所述的硅泥处理装置进行处理,结合图2,所述方法包括:

S1,对吨装罐里的硅泥加入脱盐水进行搅拌、稀释并压至地坑中得到第一硅泥;

通过硅泥处理装置中的第一加压泵21将脱盐水储备罐中的脱盐水抽入吨装罐1中,对硅泥进行稀释,同时采用搅拌器或铁锹对硅泥进行搅拌,发现吨装罐1内的硅泥有杂物时要及时清理,根据硅泥的粘稠程度,经过反复的搅拌稀释,稀释比例控制为1:10左右,稀释比例太小,硅泥过于黏稠会导致管路及泵体堵塞;稀释比例太大,会导致成本及工时的浪费。当硅泥稀释搅拌至流动性较好时,使用潜污泵2将其抽至干净的地坑3中获得第一硅泥。此步骤中加脱盐水并反复搅拌实现了硅泥稀释,潜污泵2内设置过滤器可以将较大的杂物过滤下来,避免了管道堵塞的问题。

需要说明的是,若硅泥量较大,在吨装罐1内无法完成稀释搅拌工作,可以将硅泥放置于其他任何耐酸的空罐中进行稀释搅拌,本发明实施例不作限制。

S2,打开地坑泵,将地坑中的第一硅泥压至混合罐中,同时开启计量泵,将絮凝剂制备罐中的絮凝剂压至混合罐中,第一硅泥与絮凝剂在混合罐中混合得到得到第二硅泥;

当地坑3内的第一硅泥液位上涨至溶剂的90%时,本装置会启动地坑泵4,地坑泵4将地坑3内的第一硅泥经过耐酸过滤器5压到混合罐6中;在地坑泵启动的同时,本装置启动第一计量泵16,将絮凝剂储备罐15中的絮凝剂压入混合罐6中,由第一计量泵16控制絮凝剂的加入量。絮凝剂与第一硅泥在混合罐中混合,并絮凝后得到第二硅泥。本步骤主要是将第一硅泥中的SiO

其中,耐酸过滤器的过滤精度控制为19~297μm,因为硅泥颗粒的粒径范围为50-840μm,将过滤精度控制在该范围内,可以有效的对硅泥进行过滤。如果过滤精度高了,会导致滤网堵塞,装置无法工作;如果过滤精度低了,会没有过滤效果。

S3,混合罐中的第二硅泥进入沉淀罐,同时启动第二计量泵,将助凝剂储备罐中的助凝剂压入沉淀罐,第二硅泥与助凝剂在沉淀罐中混合、沉淀,得到第三硅泥;

因混合罐6与沉淀罐7的存在高度差,所以混合罐6中形成的第二硅泥在重力的作用下流入沉淀罐中7,在S2步骤中第一计量泵16启动的同时,启动了第二计量泵19,将助凝剂储备罐18中的助凝剂压入沉淀罐7中,由第二计量泵19控制助凝剂的加入量。助凝剂与第二硅泥在沉淀罐7中混合,加速了絮凝团在沉淀罐7中沉淀,得到第三硅泥。

在装置工作时,需要在沉淀罐的顶部关注沉淀罐内絮凝沉淀及液位情况。

S4,沉淀罐内的第三硅泥静置10~240min。

该步骤是为了将第三硅泥里的絮凝团沉淀至沉淀罐的底部。

S5,将沉淀罐内的第三硅泥抽至板框式压滤机进行压滤、洗涤、干燥获得泥饼和酸液。

启动泥浆泵8和板框式压滤机10,同时关闭第二阀门23,再打开第一阀门25,将沉淀罐7内的第三硅泥压至板框式压滤机10内进行压滤,当废酸的流量达到0.2~10m

然后关闭第一阀门25,再打开第二阀门23,最后打开第二加压泵22,将脱盐水储备罐20中的脱盐水压入板框式压滤机10内,洗涤板框式压滤机10内形成的滤饼,洗涤时间5~120min,关闭第二加压泵22,洗涤作业结束。

最后打开空气压缩机28和气动阀27,压缩空气吹入板框式压滤机10内,压缩空气的压力控制为0.1~1MPa,对洗涤后的滤饼干燥,干燥时间控制为5~120min,然后关闭气动阀28和空气压缩机27,干燥作业结束,获得干燥的泥饼,泥饼进入泥饼仓,泥饼仓内泥饼达到一定数量后,装入硅泥车9运走;分离的酸液经过板框式压滤机的出液口进入废酸收集罐,经过传输泵压至废酸罐进入酸液再生系统回收利用。

压缩空气作为重点的硅泥干燥介质,压力与干燥时间会直接影响压滤后的滤饼干燥程度及含水量,如果压缩空气压力过小,干燥时间过短,会导致滤饼无法从泥浆状态变成泥饼状态,严重的滤饼会变成不成形状的稀汤;如果压缩空气压力过大,会导致滤饼直接被吹散,无法变成泥饼型。

采用本发明公开的一种硅泥处理装置,通过对耐酸过滤器过滤精度控制、洗涤时间、干燥时间、以及泥浆泵压力和酸液流量的配合,将含酸率高的硅泥中的不溶物分离出来作为高质量的建筑材料,得到的酸液进入酸液再循环系统回收利用,解决了将硅泥委托外单位处理所带来的成本高的问题,同时避免了因为硅泥含酸率高在现场长期储存带来的安全隐患问题。

下面将结合具体的实施例对上述的一种硅泥处理方法进行进一步说明。

实施例1

本实施例在本发明公开的硅泥处理装置上进行,方法包括,

S1,对硅泥加入脱盐水进行搅拌、稀释并压至地坑中得到第一硅泥;

S2,打开地坑泵,将地坑中的第一硅泥经耐酸过滤器过滤后压至混合罐中,同时开启计量泵,将絮凝剂制备罐中的絮凝剂压至混合罐中,第一硅泥与絮凝剂在混合罐中混合得到得到第二硅泥;

S3,混合罐中的第二硅泥进入沉淀,同时启动第二计量泵,将助凝剂储备罐中的助凝剂压入沉淀罐7,第二硅泥与助凝剂在沉淀罐中混合、沉淀,得到第三硅泥;

S4,沉淀罐内的第三硅泥静置180min。

S5,将沉淀罐内的第三硅泥抽至板框式压滤机进行压滤、洗涤、干燥获得泥饼和酸液。

停止压滤时,废酸的流量为4m

值得注意的是,采用本实施例所制得的泥饼含酸量基本为零,无腐蚀性且可作为建筑材料使用。

实施例2

作为本发明的又一实施例,与实施例1不同的是第S3步骤中,第三硅泥静置时间为120min;第S5步骤中停止过滤的废酸流量为2m

值得注意的是,采用本实施例所制得的泥饼含酸量基本为零,无腐蚀性且可作为建筑材料使用。

实施例3

作为本发明的又一实施例,与实施例1不同的是第S3步骤中,第三硅泥静置时间为60min;第S5步骤中停止过滤的废酸流量为0.8m

值得注意的是,采用本实施例所制得的泥饼含酸量基本为零,无腐蚀性且可作为建筑材料使用。

采用本发明实施例中的硅泥处理方法,可以将酸洗线所产生的硅泥进行处理,使硅泥中的酸液分离出来,进入酸液再循环系统回收利用,过滤、洗涤并干燥所得的泥饼可以作为建筑材料,比常规的房顶材料相比,使用这种泥饼所建造的屋顶防水效果更好。不仅解决了硅泥在库房堆积所造成的环保问题,还节约了委外处理的成本,同时提供了一种良好的建筑材料。

以上所举实施例为本发明的较佳实施方式,仅用来方便说明本发明,并非对本发明作任何形式下的限制,任何所述技术领域中具有通常知识者,若在不脱离本发明所提技术特征的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术特征内容,均仍属于本发明技术特征的范围内。

- 一种硅泥处理装置及其方法

- 一种利用硅泥废料制备太阳能级硅原材料的方法