一种带隔膜干性极片处理回收系统及方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及废电池处理技术领域,特别是涉及一种带隔膜干性极片处理回收系统及方法。

背景技术

随着全球提倡绿色能源发展的重要战略发展,我国也在紧跟世界的脚步降低对地球的污染和环境的恶化行动中,大力发展用可再生能源代替不可再生能源。汽车在逐渐从电池替代内燃机的方向发展,有效地降低因燃烧产生的废气污染,与此同时也产生了非常多的废旧电池,其中,非常常见的是锂电池。锂电池可以分为多类,带铜铝极片的、带干性隔膜黑粉铝极片的、黑粉和铝极片的等等。对于不同种类的锂电池需要使用不同的方式进行处理。

其中,带干性隔膜黑粉铝极片主要包括:隔膜(类似于塑料的薄膜)、黑粉(稀有金属)、铝合金、少量的铁。物料的种类非常的多,若对物料进行人工分选,则相对复杂,操作困难,并且,黑粉中带有对人体有危害的稀有物质,不宜人体直接接触。此外,由于物料中的隔膜和黑粉还有铝都是处理过的,铝在外壳里面装有黑粉和隔膜,黑粉和隔膜都是经过液压压紧的,压缩极片的空间,所以黑粉会依附在隔膜上,导致分离困难。

发明内容

鉴于以上问题,本发明的目的是提供一种带隔膜干性极片处理回收系统及方法,以解决现有技术中对带干性隔膜黑粉铝极片的物料分离困难的问题。

为了实现上述目的,本发明采用以下技术方案:

本发明的第一个方面是提供一种带隔膜干性极片处理回收系统,包括:

依次连接的预碎处理机、第一输送机、第一破碎机、物料打散机、第一负压抽料装置和第一分选装置,其中,所述第一输送机的出料端设置有带磁性的滚筒,以吸附物料中的铁;所述第一分选装置用以分选出黑粉和铝的混合物、表面依附有黑粉的隔膜;

所述第一分选装置的一个出料口依次连接有第二负压抽料装置、第二分选装置和脱粉机,其中,所述第二分选装置用以将隔膜和依附于隔膜表面的黑粉分离;

所述第一分选装置的另一个出料口依次连接有第二输送机、第二破碎机和第三分选装置,其中,所述第三分选装置用以将黑粉和铝分离。

优选地,所述带隔膜干性极片处理回收系统还包括第三负压抽料装置,所述第三负压抽料装置与所述脱粉机和所述第三分选装置连接,用以负压抽取所述脱粉机和所述第三分选装置中产生的黑粉。

优选地,所述第一负压抽料装置中的风机功率大于所述第二负压抽料装置中的风机功率,所述第三负压抽料装置中的风机功率大于所述第一负压抽料装置中的风机功率。

优选地,所述第一破碎机和所述第二破碎机均为锤片式破碎机,所述第一破碎机的转速小于脱粉机的转速,所述脱粉机的转速小于所述第二破碎机的转速。

优选地,所述带隔膜干性极片处理回收系统还包括除尘装置,所述除尘装置分别通过除尘管道与所述第一破碎机、所述第二输送机、所述第三分选装置连接,以进行除尘处理。

优选地,所述带隔膜干性极片处理回收系统还包括供水装置,所述供水装置与所述第一破碎机、所述第二破碎机和所述脱粉机连接。

本发明的第二个方面是提供一种带隔膜干性极片处理回收方法,包括:

对带隔膜干性极片物料进行预碎处理;

利用第一输送机将经预碎处理的物料输送至第一破碎机中,并在输送过程中收集物料中的铁;

利用第一破碎机对第一输送机输送的物料进行破碎;

将破碎后的物料进行高速打散;

负压抽取高速打散的物料,并利用第一分选装置将高速打散的物料分离为黑粉和铝的混合物、表面依附有黑粉的隔膜;

负压抽取表面依附有黑粉的隔膜,并利用第二分选装置将隔膜和依附于隔膜表面的黑粉分离,将分离后的隔膜和黑粉进行高速打散,以分别回收隔膜和黑粉;

将黑粉和铝的混合物输送至第二破碎机进行破碎,经第二破碎机破碎的物料进入第三分选装置中,利用第三分选装置将黑粉和铝分离。

优选地,所述处理回收方法还包括负压抽取分离于隔离表面的黑粉和所述第三分选装置中产生的黑粉。

优选地,所述处理回收方法还包括对物料进行破碎、输送和分选过程中产生的粉尘进行除尘处理。

优选地,所述处理回收方法还包括对所述第一破碎机和所述第二破碎机进行冷却。

本发明实施例一种带隔膜干性极片处理回收系统及方法与现有技术相比,其有益效果在于:

本发明实施例的带隔膜干性极片处理回收系统通过设置的第一分选装置、第二分选装置和第三分选装置对带隔膜干性极片进行分选处理,分离出黑粉、铝和隔膜,以便于对黑粉、铝和隔膜分别回收。并且,本发明利用第二分选装置可以分离隔膜及依附于其表面的少量的黑粉,从而可以提高对黑粉的回收率,满足新能源发展中对稀有金属的需求。本发明可以对带隔膜干性极片进行自动化处理,自动化程度较高,从而可以节约人工成本,且避免人工直接接触黑粉,降低对人体的危害。

附图说明

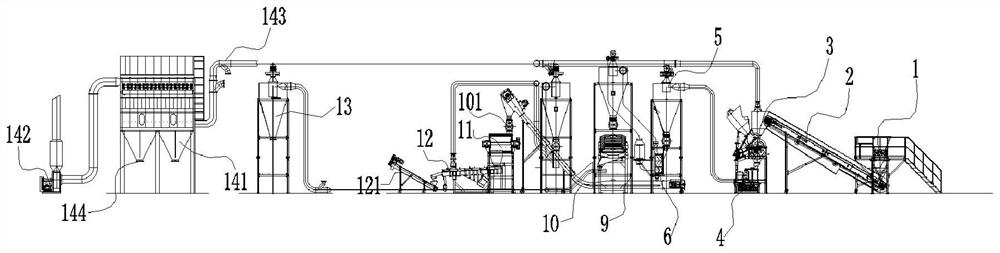

图1是本发明实施例所述带隔膜干性极片处理回收系统的主视示意图;

图2是本发明实施例所述带隔膜干性极片处理回收系统的俯视示意图;

图3是本发明实施例中第一输送机的结构示意图;

图4是本发明实施例中第一负压抽料装置、第二负压抽料装置与第一分选装置的连接结构示意图;

图5是本发明实施例中第二负压抽料装置、第二分选装置和脱粉机的连接结构示意图;

图6是本发明实施例中第三负压抽料装置的结构示意图;

图7是本发明实施例中除尘装置的结构示意图;

图8是本发明实施例中供水装置的主视示意图;

图9是本发明实施例中供水装置的侧视示意图;

图10是本发明实施例的工艺流程示意图;

图11是本发明实施例所述带隔膜干性极片处理回收方法的流程示意图;

图中,1、预碎处理机;2、第一输送机;21、皮带;22、第一驱动电机;23、磁辊;24、漏灰槽;3、第一破碎机;4、物料打散机;5、第一负压抽料装置;501、第一旋风集料斗;502、第一风机;503、第一关风机;6、第一分选装置;7、第二负压抽料装置;701、第二旋风集料斗;702、第二风机;703、第二关风机;8、第二分选装置;9、脱粉机;10、第二输送机;101、第三关风机;11、第二破碎机;12、第三分选装置;121、上料机;13、第三负压抽料装置;131、第三旋风集料斗;132、第三风机;14、除尘装置;141、脉冲除尘器;142、排尘风机;143、除尘管道;144、第四关风机;15、供水装置;151、水泵;152、水管;153、储水箱;154、排污口。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

如图1和图2所示,本发明实施例优选实施例的一种带隔膜干性极片处理回收系统,包括依次连接的预碎处理机1、第一输送机2、第一破碎机3、物料打散机4、第一负压抽料装置5和第一分选装置6,其中,所述预碎处理机1用于对原始物料进行预碎处理,原始物料为带隔膜干性极片,预碎处理后的物料尺寸约为40x30x10毫米;第一输送机2用于将预碎处理后的物料输送至第一破碎机3,其中,第一输送机2的进料端与预碎处理机1的出料口连接,第一输送机2的出料端与第一破碎机3的进料口连接,并且,所述第一输送机2的出料端设置有带磁性的滚筒,以利用磁性滚筒吸附物料中的铁,达到除铁的目的;第一破碎机3用于对物料进行进一步地破碎处理,破碎后的物料呈颗粒状,物料直径为10mm左右;第一负压抽取装置与第一破碎机3的出料口连接,以将经第一破碎机3破碎的物料负压抽取至第一分选装置6进行分选处理;所述第一分选装置6的进料口与第一负压抽取装置连接,所述第一分选装置6用以将物料分选出黑粉和铝的混合物、表面依附有黑粉的隔膜两部分;所述第一分选装置6的一个出料口依次连接有第二负压抽料装置7、第二分选装置8和脱粉机9,其中,第二负压抽料装置7用于将表面依附有黑粉的隔膜负压抽取至第二分选装置8,以对隔膜和依附于隔膜表面的黑粉进行分选处理;所述第二分选装置8与所述第二负压抽料装置7的出料口连接,所述第二分选装置8用以将隔膜和依附于隔膜表面的黑粉分离;所述脱粉机9与所述第二分选装置8的出料口连接,以进一步地高度打散隔膜和依附于隔膜表面的黑粉,彻底地分离隔膜和黑粉;所述第一分选装置6的另一个出料口依次连接有第二输送机10、第二破碎机11和第三分选装置12,其中,第二输送机10将黑粉和铝的混合物输送至第二破碎机11中进行破碎处理;第二破碎机11用以将物料破碎成粉料状态,以便于进一步分离黑粉和铝;所述第三分选装置12与所述第二破碎机11的出料口连接,所述第三分选装置12用以将黑粉和铝分离。

本发明通过设置的第一分选装置6、第二分选装置8和第三分选装置12对带隔膜干性极片进行分选处理,分离出黑粉、铝和隔膜,以便于对黑粉、铝和隔膜分别回收。并且,本发明利用第二分选装置8可以分离隔膜及依附于其表面的黑粉,从而可以提高对黑粉的回收率,满足新能源发展中对稀有金属的需求。本发明可以对带隔膜干性极片进行自动化处理,自动化程度较高,从而可以节约人工成本,且避免人工直接接触黑粉,降低对人体的危害。

并且,本发明中,第一分选装置6主要是分离铝和隔膜,第二分选装置8主要是分离隔膜和黑粉,第三分选装置12主要是分离铝和黑粉,相比于将黑粉、铝和隔膜统一进行分离的效果,本发明的分离效果更好。

本实施例中,所述预碎处理机1为双轴撕碎机1。

本实施例中,所述第一输送机2为磁辊输送机23。如图3所示,所述磁辊输送机23包括皮带21、磁辊23、第一驱动电机22和漏灰槽24,其中,第一驱动电机22与磁辊23连接,以驱动磁辊23转动;皮带21安装在磁辊23上,以可跟随磁辊23的转动传动物料;漏灰槽24设置于皮带21的下方,以收集物料中的铁。物料中的铁块被磁辊23吸附在表面,当铁块随皮带21传动至漏灰槽24的上方时,由于铁块失去了磁辊23的磁性吸附,铁块将掉落至漏灰槽24中。

本实施例中,所述第一破碎机3为锤片式破碎机,以敲打的方式破碎物料。所述物料打散机4为涡流散料机4。

如图4至图5所示,所述第一负压抽料装置5包括第一旋风集料斗501和第一风机502,第一风机502为高压风机,在第一旋风集料斗501中形成负压,以将物料负压抽取至第一旋风集料斗501中进行收集。进一步地,第一旋风集料斗501的出料口设置有第一关风机503,以减小风量的损失和在第一旋风集料斗501中维持相应的物料存储空间。第一旋风集料斗501中收集的物料通过第一关风机503进入第一分选装置6中。此时,第一旋风集料斗501中收集的物料为高速打散后的带隔膜干性极片物料,包括黑粉、铝和表面依附有黑粉的隔膜。

本实施例中,所述第一分选装置6为Z字型分选机,其内部通道呈Z形;所述第二负压抽料装置7包括第二旋风集料斗701和第二风机702,第二风机702为高压风机,以在第二旋风集料斗701中形成负压,从而将物料负压抽取至第二旋风集料斗701中;所述第二旋风集料斗701与所述Z字型分选机的上部接口连接,所述第二风机702的风机口与所述Z字型分选机的下部接口连接,所述第二旋风集料斗701的出料口设置于所述第二分选装置8的上方,且所述第二旋风集料斗701的出料口设置有第二关风机703。第一分选装置6主要是利用铝和隔膜的比重差,将铝和隔膜进行分离。同样地,第二旋风集料斗701的出料口设置有第二关风机703,以减小风量的损失和在第二旋风集料斗701中维持相应空间。第二旋风集料斗701中收集的物料通过第二关风机703进入第二分选装置8中。此时,第二旋风集料斗701中收集的物料包括隔膜和依附在隔膜表面的黑粉。

本实施例中,所述第二分选装置8和第三分选装置12均为振动筛,以振散物料。需要说明的是,第二分选装置8和第三分选装置12的结构大致相同。由于第二分选装置8的出料相对较为快速,且振动比较密集,因此,筛网的孔比较小。由于第三分选装置12的出料相对平缓,因此,第三分选装置12的振动频率小于第二分选装置8的振动频率,第三分选装置12中的筛网的孔径大于第二分选装置8中的筛网孔径,以方便收集物料。本实施例中,第二分选装置8的功率为2.2KW,筛网为120目,筛网的倾斜角度为55°;第三分选装置12的功率为1.5KW,筛网是100目,筛网的倾斜角度为3°。

本实施例中,所述第二输送机10为埋刮板输送机,所述刮埋板输送机的进料包括铝和大量的黑粉;所述埋刮板输送机的进料端设置于所述第一分选装置6的出料口的下方,与第一分选装置6对接;所述埋刮板输送机的出料端设置于所述第二破碎机11的进料口的上方。本实施例中,所述埋刮板输送机上还设置有与脱粉机9对接的进料口,以接收经脱粉机9处理后仍不合格的黑粉,以便于将此部分不合格的黑粉输送至第二破碎机11中进行进一步地破碎处理。需要说明的是,此处不合格指的是经脱粉机9处理后,尺寸仍不符合设定要求。所述埋刮板输送机上还设置有与除尘管道143连接的除尘接口。

本实施例中,第二输送机10与第二破碎机11之间还设置有第三关风机101,以便于将第二输送机10中的物料传输至第二破碎机11中。

本实施例中,所述第二破碎机11为锤片式破碎机,且为精细破碎机,以将物料敲打破碎成粉粒状。

优选地,所述第一破碎机3的转速小于脱粉机9的转速,所述脱粉机9的转速小于所述第二破碎机11的转速,以形成阶梯式的转速变化趋势,提高对黑粉的回收率。本实施例中,第一破碎机3的转速为1100r/s,涡流散料机的转速为1100r/s,脱粉机9的转速为1480r/s,第二破碎机11的转速为1864r/s。

本实施例中,所述带隔膜干性极片处理回收系统还包括上料机121,与所述第三分选装置12的一个出料口连接,以将铝输送到一定高度,方便收集包装。本实施例中,所述上料机121为螺旋上料机121。

本实施例中,所述带隔膜干性极片处理回收系统还包括第三负压抽料装置13,所述第三负压抽料装置13与所述脱粉机9和所述第三分选装置12连接,用以负压抽取所述脱粉机9和所述第三分选装置12中产生的黑粉。如图6所示,所述第三负压抽料装置13包括第三旋风集料斗131和第三风机132,第三风机132为高压风机,在第三旋风集料斗131中形成负压,以将物料负压抽取至第三旋风集料斗131中进行收集。此时,第三旋风集料斗131中收集的物料仅包括黑粉,实现对黑粉的收集。

由于第一负压抽料装置5抽送的距离较远,且第一破碎机3的出料物料较多,通过第一破碎机3破碎的物料每小时达到2.2-2.5吨的产量;并且,第三负压抽料装置13需要抽取脱粉机9中分离出的黑粉以及第三分选装置12分选出的黑粉,优选地,所述第一负压抽料装置5中的风机功率大于所述第二负压抽料装置7中的风机功率,以避免第二负压抽料装置7对物料的抽取影响第一负压抽料装置5的工作;所述第三负压抽料装置13中的风机功率大于所述第一负压抽料装置5中的风机功率,以达到较高产量,提高黑粉回收效率。本实施例中,所述第一负压抽料装置5中的风机功率为5.5kW,所述第二负压抽料装置7中的风机功率为3kW,所述第三负压抽料装置13中的风机功率为7.5kW。

本实施例中,所述带隔膜干性极片处理回收系统还包括除尘装置14,所述除尘装置14分别通过除尘管道143与所述第一破碎机3、所述第二输送机10、所述第三分选装置12连接,以进行除尘处理。如图7所示,所述除尘装置14包括排尘风机142和脉冲除尘器141,其中,脉冲除尘器141通过除尘管道143与第一破碎机3、第二输送机10和第三分选装置12连接,以对各设备产生的粉尘进行收集净化处理;排尘风机142与脉冲除尘器141连接,以将脉冲除尘器141净化后的空气排出。进一步地,脉冲除尘器141的灰斗的下方设置有第四关风机144,以更好地收集灰尘。

本实施例中,所述带隔膜干性极片处理回收系统还包括供水装置15,所述供水装置15与所述第一破碎机3、所述第二破碎机11和所述脱粉机9连接。如图8和图9所示,所述供水装置15包括水泵151、水管152和储水箱153,其中,所述储水箱153用于存储水源,水管152与第一破碎机3、第二破碎机11和脱粉机9连接,水泵151用于将储水箱153中的水泵151出,并通过水管152传输至相应的设备,以对设备中的高速轴承进行降温处理,保证轴承不高温发热。其中,储水箱153上设置有与外接水源连接的连接口以及排污口154。

下面结合图10说明本发明的工作过程为:

首先,利用预碎处理机1对极片进行预碎处理,碎成40x30x10毫米左右的物料;然后,通过带磁辊23的第一输送机2将物料输送到第一破碎机3进行破碎,在物料被传送的同时对物料进行除铁,第一输送机2的头部位置具有带磁性的滚筒,物料中的铁被磁性滚筒吸附的同时皮带21在传动,铁随皮带21的传动被带到漏灰槽24中漏出,从而对物料中的铁进行收集。通过第一破碎机3破碎后的物料大约有10毫米左右,破碎完后在进入涡流散料机中对物料进行高速打散。然后,利用第一负压抽料装置5通过负压的形式将物料抽到第一旋风集料斗501中收集起来,第一旋风集料斗501中的物料通过其下方设置的第一关风机503进入Z字型分选机中;在Z字型分选机中,大量的黑粉和铝落入下方的埋刮板输送机中,隔膜和依附在隔膜表面的黑粉被第二负压抽料装置7抽走,被第二负压抽料装置7中的第二旋风集料斗701收集起来,再通过第二关风机703掉到第二分选装置8中进行振动筛分,以振动的方式分离出隔膜和少量的依附于隔膜表面的黑粉;然后再通过脱粉机9高速打散,以分离隔膜和另外的少量的依附于隔膜表面的黑粉;同时,埋刮板输送机将大量的黑粉和铝的混合物送进第二破碎机11中,以对物料进一步的破碎成粉料状态;物料由第二破碎机11出料至第三分选装置12中进行振动筛分,以振动的方式分离黑粉和铝,并通过螺旋上料机121收集铝;最后,第三分选装置12筛分出的黑粉以及脱粉机9中分离出的黑粉均通过第三负压抽料装置13进行抽取收集。其中,在第一破碎机3破碎物料过程中、第二输送机10输送物料的过程中、第三分选装置12筛分物料的过程中、第三负压抽料装置13抽取物料的过程中产生的粉尘,均通过除尘管道143进入脉冲除尘装置14中进行处理,处理后排放达标气体。

如图11所示,本发明实施例的一种带隔膜干性极片处理回收方法,包括:

步骤S1,对带隔膜干性极片物料进行预碎处理,可在预碎处理机1中进行,以将物料破碎成40x30x10毫米左右的物料;

步骤S2,利用第一输送机2将经预碎处理的物料输送至第一破碎机3中,并在输送过程中收集物料中的铁,其中,第一输送机2的出料端设置有带磁性的滚筒,以吸附物料中的铁;

步骤S3,利用第一破碎机3对第一输送机2输送的物料进行破碎,破碎后的物料尺寸为10mm左右;

步骤S4,将破碎后的物料进行高速打散,可在涡流散料机中进行;

步骤S5,负压抽取高速打散的物料,并利用第一分选装置6将高速打散的物料分离为黑粉和铝的混合物、表面依附有黑粉的隔膜;

步骤S6,负压抽取表面依附有黑粉的隔膜,并利用第二分选装置8将隔膜和依附于隔膜表面的黑粉分离,将分离后的隔膜和黑粉进行高速打散,以分别回收隔膜和黑粉;

步骤S7,将黑粉和铝的混合物输送至第二破碎机11进行破碎,经第二破碎机11破碎的物料进入第三分选装置12中,利用第三分选装置12将黑粉和铝分离,以分别回收黑粉和铝。

需要说明的是,本发明中,步骤S6和步骤S7可同时进行,也可先后进行。

本实施例中,所述处理回收方法还包括步骤S8,负压抽取所述脱粉机9和所述第三分选装置12中产生的黑粉,以对黑粉进行回收,提高黑粉的回收率。

本实施例中,步骤S5中,由于对物料抽送的距离较远,且经第一破碎机3破碎的物料较多,负压抽取时的风机功率设定为5.5kW;步骤S6中,负压抽取时的风机功率为3kW,以不影响步骤S5中的负压抽取;步骤S8中,由于需同时收集脱粉机9和第三分选装置12中产生的黑粉,因此,负压抽取时的风机功率设定为7.5kW,以达到较高产量。

本实施例中,所述处理回收方法还包括对物料进行破碎、输送和分选过程中产生的粉尘进行除尘处理,以避免粉尘污染环境,对含尘气体进行净化处理后,排放达标气体。

本实施例中,所述处理回收方法还包括对所述第一破碎机3和所述第二破碎机11进行冷却,以避免第一破碎机3和第二破碎机11中的轴承高温发热,影响轴承寿命。

需要说明的是,本发明之带隔膜干性极片处理回收方法的其他具体实施方式与上述带隔膜干性极片处理回收系统的具体实施方式大致相同,在此不再赘述。

综上,本发明实施例提供一种带隔膜干性极片处理回收系统及方法,其通过设置的第一分选装置6、第二分选装置8和第三分选装置12对带隔膜干性极片进行分选处理,分离出黑粉、铝和隔膜,以便于对黑粉、铝和隔膜分别回收。并且,本发明利用第二分选装置8可以分离隔膜及依附于其表面的黑粉,从而可以提高对黑粉的回收率,满足新能源发展中对稀有金属的需求。本发明可以对带隔膜干性极片进行自动化处理,自动化程度较高,从而可以节约人工成本,且避免人工直接接触黑粉,降低对人体的危害。最终黑粉收集的物料中铝和隔膜基本占比1.5%左右,精细破碎后铝粉中含镍钴锰总占比:≤5%,隔膜去除率:≥98.5%,隔膜中含铝占比:≤3%。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

- 一种带隔膜干性极片处理回收系统及方法

- 一种废旧干性电池极片处理回收系统及方法