定向异质外延方法及硅基锗锡合金材料

文献发布时间:2023-06-19 11:49:09

技术领域

本公开涉及半导体材料的制备技术领域,尤其涉及一种定向异质外延方法及硅基锗锡合金材料。

背景技术

硅作为微电子器件中应用最广泛的半导体材料,具有其它材料无法替代的优越性。但是硅为间接带隙半导体,其光学性能较差,所以硅集成电路一般局限于处理电信号,无法处理光信号。因此,发展与硅基工艺兼容的光电子电路技术,使硅基制造技术的应用从微电子领域扩展到光电子领域,成为了人们不断探索的课题。而同为IV族元素的Ge和Sn因其与Si的可集成性及其独特的能带结构有望成为Si基光电集成回路中的光源。

随着GeSn合金材料在光电子学和微电子学方面潜在的应用前景,研究以及制备GeSn合金材料变得非常有意义,但是如何生长出高Sn含量、高质量的GeSn合金仍存在很多困难。

发明内容

有鉴于此,本公开的主要目的在于提供一种定向异质外延方法及硅基锗锡合金材料。

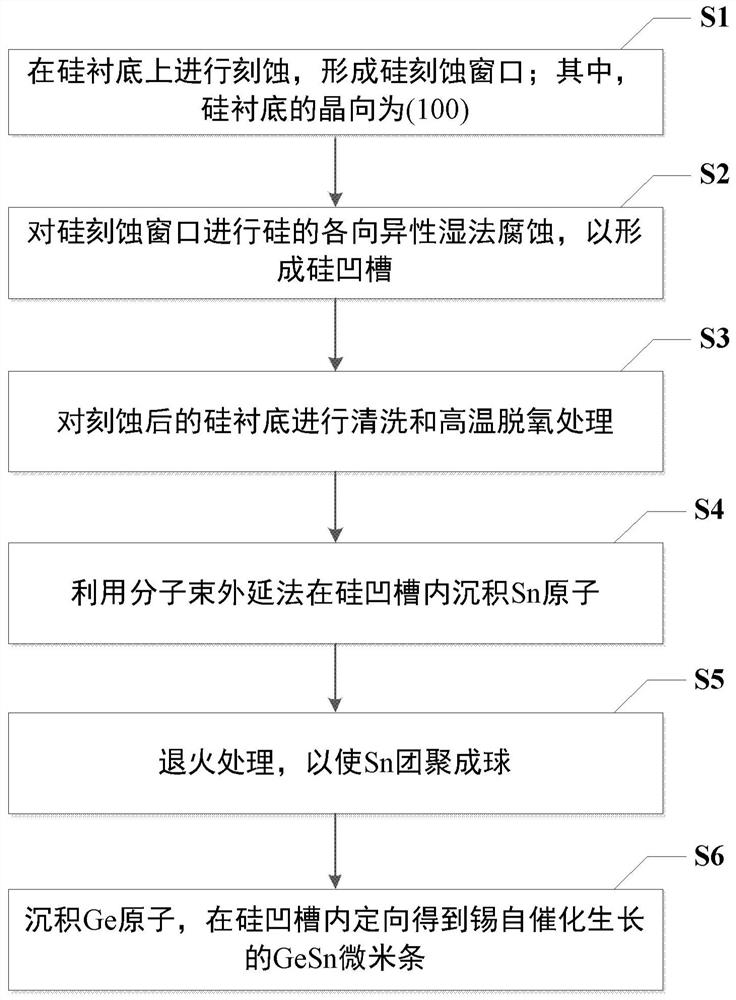

本公开的一个方面提供了一种定向异质外延方法,该方法包括:S1,在硅衬底上进行刻蚀,形成硅刻蚀窗口;其中,硅衬底的晶向为(100);S2,对硅刻蚀窗口进行硅的各向异性湿法腐蚀,以形成硅凹槽;S3,对刻蚀后的硅衬底进行清洗和高温脱氧处理;S4,利用分子束外延法在硅凹槽内沉积Sn原子;S5,退火处理,以使Sn团聚成球;S6,沉积Ge原子,在硅凹槽内定向得到锡自催化生长的GeSn微米条。

可选地,硅凹槽的截面形状为槽型或倒三角形。

可选地,硅凹槽两侧面的晶向为(111)。

可选地,在步骤S6中,沉积Ge原子的温度与退火处理的温度保持一致。

可选地,在步骤S5中,退火处理的温度为250~500℃。

可选地,在步骤S4中,在硅凹槽内沉积Sn原子时,硅衬底的温度低于Sn的熔点。

可选地,在步骤S1中,在硅衬底上进行刻蚀,形成硅刻蚀窗口,包括:

S11,在硅衬底上形成掩膜层;

S12,利用光刻技术在掩膜层上形成图形化的光刻胶;

S13,对掩膜层进行刻蚀,去除图形化的光刻胶之外区域的掩膜层,以形成硅刻蚀窗口。

可选地,在步骤S3中,对刻蚀后的硅衬底进行清洗包括改良RCA清洗和除水汽处理;其中:

改良RCA清洗包括:采用浓硫酸双氧水混合液加热煮沸清洗;利用HF∶H

除水汽处理的温度为300~350℃,时间为1~12小时。

可选地,在步骤S3中,高温脱氧处理的温度为800~1000℃,时间为10~30分钟。

本公开的另一方面提出了一种硅基锗锡合金材料,该硅基锗锡合金材料包括:硅衬底,其中,硅衬底的晶向为(100);图形化的掩膜层,形成于硅衬底上;其中,硅衬底的裸露区域形成硅凹槽,硅凹槽的两侧面的晶向为(111);锡自催化生长的GeSn微米条,采用上述的定向异质外延方法制备得到,形成于硅凹槽内。

基于上述技术方案可知,本公开提出的定向异质外延方法至少具有如下有益效果:

(1)本公开采用金属锡作催化剂,自催化生长GeSn微米条材料,缩短了传统GeSn生长方法所耗费的复杂生长周期,提供了一种新型微米条结构的GeSn合金材料,其在硅基光电子和短波红外探测领域方面存在潜在应用。

(2)相比于同组分的GeSn薄膜材料,利用本公开中的定向异质外延方法所制备的GeSn微米条材料无穿通位错产生,具有晶体质量优势。

(3)(111)面组成的硅凹槽限定了GeSn条材料的生长位置,实现Sn自催化GeSn微米条材料在硅衬底上的定向生长,为制备低维GeSn材料的大规模器件阵列提供可能。

附图说明

图1示意性示出了本公开实施例的定向异质外延方法的流程图;

图2示出了本公开实施例中刻蚀有硅凹槽的图形化硅衬底的截面示意图;

图3示出了本公开实施例中四甲基氢氧化铵水溶液(TMAH)腐蚀出的硅凹槽截面扫描电子显微镜(SEM)表征图;

图4示出了本公开另一实施例中TMAH腐蚀出的硅凹槽截面扫描电子显微镜(SEM)表征图;

图5示出了本公开实施例中Sn自催化GeSn微米条的扫描电子显微镜(SEM)表征图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

图1示意性示出了本公开实施例的定向异质外延方法的流程图。

如图1所示,本公开提供了一种定向异质外延方法,该方法包括:

在步骤S1,在硅衬底上进行刻蚀,形成硅刻蚀窗口;其中,硅衬底的晶向为(100)。

在步骤S2,对硅刻蚀窗口进行硅的各向异性湿法腐蚀,以形成硅凹槽。

在步骤S3,对刻蚀后的硅衬底进行清洗和高温脱氧处理。

在步骤S4,利用分子束外延法在硅凹槽内沉积Sn原子。

在步骤S5,退火处理,以使Sn团聚成球。

在步骤S6,沉积Ge原子,在硅凹槽内定向得到锡自催化生长的GeSn微米条。

本公开提供的定向异质外延方法,通过刻蚀形成(111)面组成的硅凹槽,并在该硅凹槽内实现了Sn自催化GeSn微米条的定向异质外延,不仅缩短了传统GeSn薄膜外延方法生长较厚缓冲层所耗费的生长周期,而且利用本公开中的方法所制备的GeSn微米条材料无穿通位错产生,具有晶体质量优势,有望实现低维GeSn合金材料的大规模器件的制备和应用。

在本公开的一些实施例中,在上述步骤S1中,在硅衬底上进行刻蚀,形成硅刻蚀窗口还包括步骤S11~S13。其中:

在步骤S11,在硅衬底上形成掩膜层。

其中,例如可以采用热氧或等离子体增强化学气相沉积方法在Si(100)衬底上生长二氧化硅,以形成掩膜层。其中,上述掩膜层的厚度例如可以为50~300nm,该掩膜层的厚度范围不仅可以在后续清洗硅衬底的过程中保护硅衬底免于清洗损伤,还有利于刻蚀加工,降低刻蚀难度。

在步骤S12,利用光刻技术在掩膜层上形成图形化的光刻胶。

具体地,光刻过程包括对热氧硅(100)衬底进行丙酮和乙醇有机超声清洗、吹干、等离子体表面清洗、烘粘结剂、匀光刻胶、前烘、曝光、后烘、显影、坚膜、打底膜等一系列加工过程,最终形成光刻胶图形。在本公开实施例中,上述光刻过程与现有技术中的方法相同,在此不再赘述。

在步骤S13,对掩膜层进行刻蚀,去除图形化的光刻胶之外区域的掩膜层,以形成硅刻蚀窗口。

其中,对光刻后的硅衬底进行反应离子刻蚀(RIE),去除所述图形化光刻胶之外区域的氧化硅层,露出下层的Si衬底,形成硅刻蚀窗口。

在本公开的一些实施例中,在上述步骤S2中,对硅刻蚀窗口进行硅的各向异性湿法腐蚀,以形成硅凹槽,具体过程包括步骤S21~S22,其中:

在步骤S21,对硅衬底进行去胶清洗处理。

其中,对硅衬底进行清洗过程包括:依次在丙酮溶液和乙醇溶液中超声例如10~15min,再使用去离子水冲洗多次,以确保光刻胶完全去除干净。

在步骤S22,对衬底进行去胶清洗处理后,对裸露的硅刻蚀窗口进行TMAH各向异性湿法腐蚀,以形成硅凹槽。

具体地,可以采用TMAH进行硅的各向异性湿法腐蚀,TMAH腐蚀可以通过水浴加热方式控制湿法腐蚀的温度,以保证腐蚀速度的稳定。

图2~4分别示出了本公开实施例中刻蚀有硅凹槽的图形化硅衬底的截面示意图及TMAH腐蚀出的不同硅凹槽截面的SEM表征图。

如图2所示,通过改变刻蚀时间和刻蚀温度可以控制硅(100)衬底200的刻蚀形状和刻蚀尺寸。例如,通过改变刻蚀时间和刻蚀温度可以将硅(100)衬底200刻蚀为U型凹槽201或者倒三角形凹槽202,其中,根据实际需要,U型凹槽201或者倒三角形凹槽202的刻蚀深度和刻蚀宽度也可以进行调控,例如图2中示出的U型凹槽201和U型凹槽203。

请一并参考图2~图4,下面将结合具体的实施例来对本公开中可以通过改变刻蚀时间和刻蚀温度以控制硅凹槽的形状和尺寸进行具体说明。

如图2~图4所示,例如,在70℃水浴中控制刻蚀速率例如为3.4nm/s时,可以获得如图2中所示的硅凹槽截面形状201,其中硅凹槽截面形状201对应的SEM扫描结果如图3所示,图3中的硅凹槽由2个(111)面和1个(100)面组成。又例如,在80℃水浴中控制刻蚀速率例如为6.3nm/s时,可以获得如图2中所示的硅凹槽截面形状202,其呈现倒三角形。该倒三角形硅凹槽截面形状202对应的SEM扫描结果如图4所示,图4中的硅凹槽由2个(111)面组成。通过图3和图4可知,图3和图4所示的硅凹槽可以限定GeSn条材料的生长位置,进而实现Sn自催化GeSn微米条材料在硅衬底上的定位生长,为制备低维GeSn材料的大规模器件阵列提供可能。

在本公开实施例中,由于硅不同晶面的悬挂键密度和原子面密度在TMAH各向异性腐蚀中起主要作用,而Si(111)面的原子面密度、悬挂键密度大,故此晶面的腐蚀速度慢,最终腐蚀侧壁为(111)面。

可以理解,图2~图4所示出的硅凹槽截面形状以及上述刻蚀硅凹槽过程中的温度和刻蚀速率仅仅是示例性的,以帮助本领域技术人员理解本公开的技术内容,但并不意味着上述实施例限制了本公开的保护范围。

在本公开的一些实施例中,在上述步骤S3中,对刻蚀后的硅衬底进行清洗和高温脱氧处理,具体还包括步骤S31~S33。其中:

在步骤S31,具体地,对刻蚀后的硅衬底进行改良RCA清洗。该RCA清洗包括:(1)采用浓硫酸-双氧水混合液加热煮沸,以去除有机物;(2)采用HF∶H

在步骤S32,将清洗并甩干后的硅衬底送入分子束外延系统(MBE)预处理室,进行除水汽处理,以除去吸附在衬底表面的气体分子。其中,除水汽处理的温度范围例如可以是300~350℃,处理时间例如为1~12小时。

在步骤S33,高温脱氧处理过程具体包括:将硅衬底逐步升温至例如800~1000℃,并保持10~30min,以打破硅衬底表面的Si-O键,露出原子级洁净的新鲜表面。

在一些实施例中,在上述步骤S4,利用分子束外延法在硅凹槽内沉积Sn原子,具体包括如下操作:

经高温脱氧处理后,使硅衬底自然降温到设定生长温度,例如使硅衬底的温度低于Sn的熔点(即231.9℃),随后采用分子束外延法在例如图3或图4中的硅凹槽内沉积Sn原子,并可以通过控制Sn源炉温度、生长时间等来调节Sn催化剂的沉积量。其中,当Sn源炉温度越高或者生长时间越长时,Sn沉积速度越快,沉积量越多。

在本实施例中,采用分子束外延法在硅凹槽内沉积Sn原子具体是在超高真空的条件下进行物理气相沉积,这样可以避免杂质污染衬底,提高晶体的生长质量。在本公开实施例中,超高真空条件具体为:真空度维持在10

在一些实施例中,在上述步骤S5中,退火处理的温度可以为250~500℃,退火时间例如可以为20min。其中,当退火温度高于Sn原子的熔点(231.9℃)时,此时沉积在硅凹槽表面的Sn原子呈熔融状态,可以通过控制退火温度和退火时间来调节Sn催化剂的尺寸。其中,退火温度越高或退火时间越长,熔融的Sn球具备的能量越大,更多地团聚成球。

在一些实施例中,在上述步骤S6,沉积Ge原子,在硅凹槽内定向得到锡自催化生长的GeSn微米条,具体包括如下操作:

在本公开实施例中,沉积Ge原子的温度不宜过高或过低。如果温度过高,则Sn在Ge中掺入浓度过低,甚至完全分凝在材料表面;如果温度过低则无法提供足够的动能,使外延材料为非晶结构。因此,沉积Ge原子的温度与退火处理的温度保持一致,例如选取250~500℃温度范围将Ge原子沉积在硅凹槽内,沉积时间例如为40min,随后在硅凹槽内完成Sn自催化GeSn微米条的选区生长。

图5示出了本公开实施例中Sn自催化GeSn微米条的扫描电子显微镜(SEM)表征图。如图5所示,采用本公开中的定向异质外延方法制备得到的Sn自催化GeSn微米条可以被限制在硅凹槽内生长,而且GeSn微米条材料无穿通位错产生,具有晶体质量优势。可见,采用本公开中的方法可以实现Sn自催化GeSn微米条材料在硅衬底上的定位生长,而且相较于传统的GeSn生长方法,本公开中GeSn微米条材料的生长周期更短,这为制备低维GeSn材料的大规模器件阵列提供了可能。

本公开的另一方面还提供了一种硅基锗锡合金材料,该硅基锗锡合金材料包括:

硅衬底,其中,硅衬底的晶向为(100);

图形化的掩膜层,形成于硅衬底上;其中,硅衬底的裸露区域形成硅凹槽,硅凹槽的两侧面的晶向为(111);

锡自催化生长的GeSn微米条,采用如上述的定向异质外延方法制备得到,形成于上述硅凹槽内。

在本公开实施例中,提供了一种新型微米条结构的硅基GeSn合金材料,其在硅基光电子和短波红外探测领域方面存在潜在应用。

综上所述,本公开提供了一种定向异质外延方法和硅基锗锡合金材料。上述方法通过刻蚀形成(111)面组成的硅凹槽,并在该硅凹槽内实现了Sn自催化GeSn微米条的定向异质外延,不仅缩短了传统GeSn薄膜外延方法生长较厚缓冲层所耗费的生长周期,而且利用本公开中的方法所制备的GeSn微米条材料无穿通位错产生,具有晶体质量优势,有望实现低维GeSn合金材料的大规模器件的制备和应用。

以上所述的具体实施例,对本公开的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本公开的具体实施例而已,并不用于限制本公开,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

- 定向异质外延方法及硅基锗锡合金材料

- 锡自催化生长的锗锡合金硅基材料及定向异质外延方法