一种适用于热处理技术的湿粘性落地油泥原位预处理方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于资源与环境技术领域,涉及对湿粘性落地油泥的无害化处理及资源化利用,具体地说是涉及一种适用于热处理技术的湿粘性落地油泥原位预处理方法。

背景技术

在石油开采、钻井和试喷过程中,有大量原油降落地面,与泥土、砂石、水等物质混合后,形成油土混合物,称为落地油泥。落地油泥不但含有大量原油,还含有重金属、盐类、多环芳烃、苯系物、有害细菌、固体悬浮物、腐蚀产物等大量有毒有害污染物,其产量巨大,若不经处理或者处理不达标随意堆放,不仅占用大量宝贵的土地资源,而且会严重污染环境,同时也造成资源的浪费。我国《国家危险废物名录》已将落地油泥归为HW08号废矿物油与含矿物油废物,对其处理处置实行严格的要求,各级政府对落地油泥的污染防治工作也日趋重视。

以焚烧、阴燃、热脱附、气化等为代表的热处理技术,由于可以有效破坏落地油泥中的有毒、有害成分,实现油泥最大程度的减量化和无害化,同时一定程度上实现资源、能源的回收和利用,已经成为了众多落地油泥处理处置方法中最为重要的技术手段之一。

落地油泥的含油率一般在8%~20%之间,含水率在30%~55%之间。由于长时间暴露在空气中,油泥中的轻质油组分发生一定程度的挥发,导致粘稠的重质油富集;同时部分胶质被氧气氧化为沥青质,直接造成落地油泥中油水乳化程度加深。因此,落地油泥具有粘度高、流动性差的特点,收集和运输均比较困难。更重要的是,这些湿粘性落地油泥如果直接进入热处理反应器,会造成诸多问题:

1、油泥很容易在壁面上产生粘附、挂壁现象,并进一步发生结焦和烧结,最终造成堵塞。

2、粘结的油泥中大量的盐会对壁面产生不可逆的腐蚀,造成耐材破损,甚至脱落。

3、热处理过程中,易产生大量细小的颗粒物,随烟气排出反应器,增加了后续烟气净化设施的负荷并对大气环境造成威胁。

4、湿粘性落地油泥的孔隙度较低且固相颗粒细小,缺少均匀分布的无机骨架物质,因此热处理过程中的透气性差,结块明显,严重限制了反应和生成气体的流动扩散条件,大幅降低了热处理效率。特别对于阴燃处理,将直接导致油泥的自持燃烧无法持续进行。

上述问题均会导致落地油泥热处理效率降低,处理效果下降,运行成本增加,排放情况恶化等后果,严重时必须停炉进行人工清理,耗时耗财耗力,严重影响了处理设施的安全高效运转。

在我国大力推进“无废城市”和“无废社会”建设的新背景下,实现湿粘性落地油泥的低成本清洁高效热处理以及资源和能源的回收利用,不仅是我国资源与环境领域亟待解决的技术问题,更是我国推进生态文明建设,推动高质量发展,实现资源全面节约的必然要求。因此,开发一种适用于湿粘性落地油泥的原位预处理方法,在节省油泥运输和贮存的大量成本的同时,改善油泥的物理性状,进而解决热处理过程中的上述问题,具有突出的现实意义。

发明内容

为了解决背景技术中所提出的技术问题,本发明的目的是提出一种成本低廉,施工便利,作业灵活,效果稳定的适用于热处理技术的湿粘性落地油泥原位预处理方法,以节省油泥运输和贮存的大量成本,同时改善入炉油泥的物理性状,提高其透气性,减轻或避免油泥在热处理过程中的粘壁现象及颗粒物排放,最终实现湿粘性落地油泥的清洁高效热处理。

本发明的目的是通过以下技术方案实现的,一种适用于热处理技术的湿粘性落地油泥原位预处理方法,其技术要点是:包括以下步骤:

步骤一:原始油泥分析测试。对原始油泥的成分进行分析测试,包括含水率、含油率、无机固相物含量等指标;根据含水率数值,将原始油泥分为低湿、中湿、高湿三类。

步骤二:油泥切割剥离。明确落地油泥治理的面积和深度,在治理范围内,选用合适的机械及方法,开挖施工沟槽,并进行纵向切割横向推进操作,将落地油泥与土层剥离,并松散堆积于施工沟槽内。

步骤三:油泥原位调质。选用合适的机械及方法,在原位向所述步骤二的松散堆积状油泥中添加一定比例的调理剂,并使多种物料混合均匀。

步骤四:大块杂质筛除。选用合适的输送、筛分机械及方法,将所述步骤三的调质油泥中粒径在2cm以上的大块杂质筛除。

步骤五:挤压造粒。基于挤压成型原理,选用合适的机械,对所述步骤四的调质油泥进行造粒处理。

步骤六:成粒油泥晾晒。在常温通风条件下,对所述步骤五的成粒油泥进行自然晾晒处理,晾晒时间为1~4小时,之后成粒油泥表面由于初步风干而形成一定的强度,满足入炉堆料要求,可入炉进行热处理。

进一步的,所述步骤一中,低湿类油泥的含水率为30%~40%,中湿类油泥的含水率为40%~50%,高湿类油泥的含水率为50%~55%。

进一步的,所述步骤三中,调理剂的种类及比例为:(1)对于所述步骤一的低湿类油泥,以湿基油泥的质量为基准,添加高塑限黄土3%~6%,低塑限膨润土5%~9%;(2)对于所述步骤一的中湿类油泥,以湿基油泥的质量为基准,添加高塑限黄土3%~5%,中塑限膨润土5%~8%,石灰粉2%~4%;(3)对于所述步骤一的高湿类油泥,以湿基油泥的质量为基准,添加高塑限黄土3%~5%,高塑限膨润土5%~8%,石灰粉5%~8%。

进一步的,所述步骤五中,挤压造粒的粒径范围为2~4cm。

与现有技术相比,本发明具有如下有益效果:

(1)采用原位预处理方式,节省了油泥运输和贮存的大量成本,同时简化了工艺系统,节省了设备投资。

(2)调理剂中的黄土和膨润土,在吸收湿粘性落地油泥中的水分之后,呈现出良好的结合性,使油泥中的细小颗粒物团聚结合,增强了油泥的塑性和整体性,同时在挤压造粒过程中,成粒油泥的内部进一步建立起一定强度的结合力,使颗粒不易散裂,最终显著改善了热处理过程中湿粘性落地油泥的粘附、挂壁现象,并大幅降低了细小颗粒物的排放。

(3)调理剂中的黄土、膨润土和石灰粉,在吸收湿粘性落地油泥中的水分并通过晾晒和炉内干燥过程再次脱水后,均会形成一定的强度,成为均匀分布于成粒油泥内部的无机骨架结构,起到明显的支撑作用,显著增强热处理过程中油泥的透气性,并保持成粒油泥的完整性,减少散裂,最终在显著改善热处理过程中湿粘性落地油泥反应性的同时,大幅降低了细小颗粒物的排放。

(4)调理剂中的膨润土具有明显的遇水膨胀性,在吸收湿粘性落地油泥中的水分后,其体积迅速膨胀,而在干燥脱水变硬后,其体积的收缩量不足以抵消之前的膨胀量,使成粒油泥中原来由水分填充的孔隙暴露出来,成为反应和生成气体的扩散通道,增加了成粒油泥的比表面积,进一步提高了热处理过程中湿粘性落地油泥的反应性。

(5)调理剂中的膨润土具有明显的吸附性,能够通过物理、化学和离子交换机理对油泥中的重金属产生显著的固化/稳定化作用,降低热处理过程中重金属污染物的排放,削弱热处理残渣的环境危害性。

(6)调理剂中的石灰粉能够发生水化反应,同时放出大量热量,因此可以与湿粘性落地油泥中的水分结合并促使其余部分水分蒸发,起到灵活调节中湿和高湿油泥的含水率和性状的效果,最终使不同含水率的油泥均能够满足合适的造粒条件。

附图说明

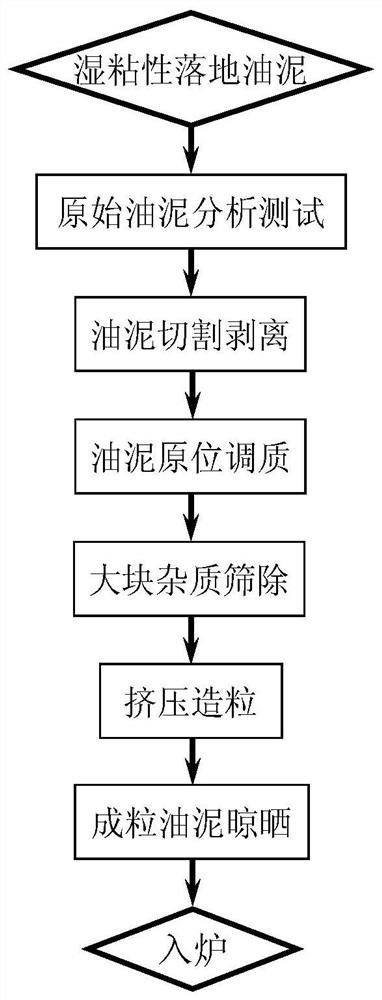

图1为本发明的工艺流程图。

图2为本发明实施例一的成粒油泥单粒抗压强度及对应的堆料高度。

图3为本发明实施例二的成粒油泥单粒抗压强度及对应的堆料高度。

图4为本发明实施例三的成粒油泥单粒抗压强度及对应的堆料高度。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明。

如图1所示,本发明涉及一种适用于热处理技术的湿粘性落地油泥原位预处理方法,包括以下步骤:

步骤一:原始油泥分析测试。对原始油泥的成分进行分析测试,包括含水率、含油率、无机固相物含量等指标;根据含水率数值,将原始油泥分为低湿(含水率30%~40%)、中湿(含水率40%~50%)和高湿(含水率50%~55%)三类。

步骤二:油泥切割剥离。明确落地油泥治理的面积和深度,在治理范围内,由中浅层TRD工法机开挖施工沟槽,并进行纵向切割横向推进操作,将落地油泥与土层剥离,并松散堆积于施工沟槽内。

步骤三:油泥原位调质。作为调理剂的黄土、膨润土和石灰粉,通过螺旋输送机或管链输送机分别由黄土仓、膨润土仓和石灰粉仓输送至所述步骤二的施工沟槽中,并进行均匀撒布,其添加的比例通过螺旋输送机或管链输送机的速率调控。调理剂添加的种类及比例按照如下原则确定:(1)对于所述步骤一的低湿类油泥,以湿基油泥的质量为基准,添加高塑限黄土3%~6%,低塑限膨润土5%~9%;(2)对于所述步骤一的中湿类油泥,以湿基油泥的质量为基准,添加高塑限黄土3%~5%,中塑限膨润土5%~8%,石灰粉2%~4%;(3)对于所述步骤一的高湿类油泥,以湿基油泥的质量为基准,添加高塑限黄土3%~5%,高塑限膨润土5%~8%,石灰粉5%~8%。利用中浅层TRD工法机刀具的上下回转运动,对施工沟槽中的松散状油泥和调理剂进行充分搅拌混合。

步骤四:大块杂质筛除。土方机械将所述步骤三的调质油泥运送至第一带式输送机的进料口,第一带式输送机将调质油泥传送至摇摆或滚筒筛分机中,摇摆或滚筒筛分机将调质油泥中粒径在20mm以上的大块杂质筛除,细料进入第二带式输送机的进料口。

步骤五5:挤压造粒。第二带式输送机将所述步骤四的调质油泥传送至螺杆挤压或自动脱模压模造粒机中,螺杆挤压或自动脱模压模造粒机对调质油泥进行造粒处理,粒径范围为20~40mm。成粒油泥进入第三带式输送机的进料口。

步骤六6:成粒油泥晾晒。第三带式输送机将所述步骤五的成粒油泥传送至晾晒场,在常温通风条件下,对成粒油泥进行自然晾晒处理。晾晒时间为1~4小时,之后成粒油泥表面由于初步风干而形成一定的强度,满足入炉堆料要求,可入炉进行热处理。

实施例1

对某采油厂所产生的落地油泥一进行预处理。

所述的一种适用于热处理技术的湿粘性落地油泥原位预处理方法,包括以下步骤:

步骤一:原始油泥分析测试。对原始油泥的成分进行分析测试,包括含水率、含油率、无机固相物含量等指标,结果如表1所示;根据含水率数值,该原始油泥属于中湿(含水率40%~50%)类型。

表1原始油泥成分

步骤二:油泥切割剥离。明确落地油泥治理的面积和深度,在治理范围内,选用合适的机械及方法,开挖施工沟槽,并进行纵向切割横向推进操作,将落地油泥与土层剥离,并松散堆积于施工沟槽内。

步骤三:油泥原位调质。选用合适的机械及方法,在原位向所述步骤二的松散堆积状油泥中添加一定比例的调理剂,并使多种物料混合均匀。添加调理剂的种类及比例为:以湿基油泥的质量为基准,添加高塑限黄土3%,中塑限膨润土7%,石灰粉2%。

步骤四:大块杂质筛除。选用合适的输送、筛分机械及方法,将步骤三的调质油泥中粒径在2cm以上的大块杂质筛除。

步骤五:挤压造粒。基于挤压成型原理,选用合适的机械,对步骤四的调质油泥进行造粒处理,粒径为2cm。

步骤六:成粒油泥晾晒。在常温通风条件下,对步骤五的成粒油泥进行自然晾晒处理,晾晒时间为1.5小时,之后成粒油泥表面由于初步风干而形成一定的强度,满足入炉堆料要求,可入炉进行热处理。

根据本发明所述的基本原理,原始油泥直接造粒和调质油泥造粒的单粒抗压强度及对应的堆料高度如图2所示。可以看到,由于缺乏骨架支撑结构和整体结合力,在热处理过程的各个温度下,原始油泥颗粒的抗压强度均不高,特别是在60℃之前和400℃之后,其强度很差,很容易分解成块或碎裂成粉,从而对油泥的清洁高效热处理产生一系列消极影响;通过本发明所述的步骤方法进行预处理之后,各个温度下调质油泥颗粒的抗压强度均比原始油泥有了显著提高,提高幅度达到2.5~38.2倍,能够满足目前所有热处理技术的堆料强度要求,而不发生明显的碎裂,取得了很好的改进效果。

实施例2

对某采油厂所产生的落地油泥二进行预处理。

所述的一种适用于热处理技术的湿粘性落地油泥原位预处理方法,包括以下步骤:

步骤一:原始油泥分析测试。对原始油泥的成分进行分析测试,包括含水率、含油率、无机固相物含量等指标,结果如表2所示;根据含水率数值,该原始油泥属于低湿(含水率30%~40%)类型。

表2原始油泥成分

步骤二:油泥切割剥离。明确落地油泥治理的面积和深度,在治理范围内,选用合适的机械及方法,开挖施工沟槽,并进行纵向切割横向推进操作,将落地油泥与土层剥离,并松散堆积于施工沟槽内。

步骤三:油泥原位调质。选用合适的机械及方法,在原位向所述步骤二的松散堆积状油泥中添加一定比例的调理剂,并使多种物料混合均匀。添加调理剂的种类及比例为:以湿基油泥的质量为基准,添加高塑限黄土5%,低塑限膨润土9%。

步骤四:大块杂质筛除。选用合适的输送、筛分机械及方法,将步骤三的调质油泥中粒径在2cm以上的大块杂质筛除。

步骤五:挤压造粒。基于挤压成型原理,选用合适的机械,对步骤四的调质油泥进行造粒处理,粒径为2.5cm。

步骤六:成粒油泥晾晒。在常温通风条件下,对步骤五的成粒油泥进行自然晾晒处理,晾晒时间为2小时,之后成粒油泥表面由于初步风干而形成一定的强度,满足入炉堆料要求,可入炉进行热处理。

根据本发明所述的基本原理,原始油泥直接造粒和调质油泥造粒的单粒抗压强度及对应的堆料高度如图3所示。可以看到,由于缺乏骨架支撑结构和整体结合力,在热处理过程的各个温度下,原始油泥颗粒的抗压强度均不高,特别是在60℃之前和450℃之后,其强度很差,很容易分解成块或碎裂成粉,从而对油泥的清洁高效热处理产生一系列消极影响;通过本发明所述的步骤方法进行预处理之后,各个温度下调质油泥颗粒的抗压强度均比原始油泥有了显著提高,提高幅度达到3.2~32.5倍,能够满足目前所有热处理技术的堆料强度要求,而不发生明显的碎裂,取得了很好的改进效果。

实施例3

对某采油厂所产生的落地油泥三进行预处理。

所述的一种适用于热处理技术的湿粘性落地油泥原位预处理方法,包括以下步骤:

步骤一:原始油泥分析测试。对原始油泥的成分进行分析测试,包括含水率、含油率、无机固相物含量等指标,结果如表3所示;根据含水率数值,该原始油泥属于高湿(含水率50%~55%)类型。

表3原始油泥成分

步骤二:油泥切割剥离。明确落地油泥治理的面积和深度,在治理范围内,选用合适的机械及方法,开挖施工沟槽,并进行纵向切割横向推进操作,将落地油泥与土层剥离,并松散堆积于施工沟槽内。

步骤三:油泥原位调质。选用合适的机械及方法,在原位向所述步骤二的松散堆积状油泥中添加一定比例的调理剂,并使多种物料混合均匀。添加调理剂的种类及比例为:以湿基油泥的质量为基准,添加高塑限黄土3%,高塑限膨润土7%,石灰粉7%。

步骤四:大块杂质筛除。选用合适的输送、筛分机械及方法,将步骤三的调质油泥中粒径在2cm以上的大块杂质筛除。

步骤五:挤压造粒。基于挤压成型原理,选用合适的机械,对步骤四的调质油泥进行造粒处理,粒径为2cm。

步骤六:成粒油泥晾晒。在常温通风条件下,对步骤五的成粒油泥进行自然晾晒处理,晾晒时间为2.5小时,之后成粒油泥表面由于初步风干而形成一定的强度,满足入炉堆料要求,可入炉进行热处理。

根据本发明所述的基本原理,原始油泥直接造粒和调质油泥造粒的单粒抗压强度及对应的堆料高度如图4所示。可以看到,由于缺乏骨架支撑结构和整体结合力,在热处理过程的各个温度下,原始油泥颗粒的抗压强度均不高,特别是在60℃之前和400℃之后,其强度很差,很容易分解成块或碎裂成粉,从而对油泥的清洁高效热处理产生一系列消极影响;通过本发明所述的步骤方法进行预处理之后,各个温度下调质油泥颗粒的抗压强度均比原始油泥有了显著提高,提高幅度达到2.9~43.3倍,能够满足目前所有热处理技术的堆料强度要求,而不发生明显的碎裂,取得了很好的改进效果。

上述对实施例描述的目的是便于该技术领域的普通技术人员能够充分理解和有效使用本发明。熟悉本领域技术的人员显然可以容易地通过对这些实施例所做出的各种修改,将在此说明的一般性原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的启示,不脱离本发明范畴所做出的修改都应该在本发明的保护范围之内。

- 一种适用于热处理技术的湿粘性落地油泥原位预处理方法

- 一种适用于湿粘性落地油泥原位预处理的造粒系统