集成电流检测结构的IGBT器件及制备方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明一般涉及半导体器件领域,尤其涉及集成电流检测结构的IGBT器件及制备方法。

背景技术

现今IPM(Intelligent Power Module,智能功率模块)越来越多应用在工业电力应用领域,这是因为IPM的核心IGBT功率器件集成了电流检测能力,可以对应用系统进行实时监测,当出现异常工作状态(例如工作电流过大,出现短路等)时能及时发出保护信号,保证应用系统的安全。

现阶段传统的具有电流检测结构的IGBT器件一般是通过独立部分元胞作为电流检测区,电流检测原理是通过电流检测区元胞个数与工作区元胞个数比值获得电流比值,通过检测计算出电流检测区电流值就可以监测工作区电流。

现阶段的检测电流方式未充分考虑电流检测区邻近区域元胞的影响,不同工作电流时,邻近元胞对电流检测区元胞的载流子扰动影响就不同,主要是空穴电流会从邻近元胞区漂移进去电流检测区,不同电流值引入的空穴电流也不可控,这就导致了电流检测区与工作区电流比例不是个稳定的值,最终导致无法设定一个固定的保护电流值,在应用系统工作异常时,也就不能实现保护应用系统的安全。

发明内容

鉴于现有技术中的上述缺陷或不足,期望提供一种集成电流检测结构的IGBT器件及制备方法。

第一方面,提供一种集成电流检测结构的IGBT器件,包括漂移层和设置在所述漂移层上表面的正面结构和设置在所述漂移层下表面的背面结构;

所述漂移层内设有多对P柱和N柱,多对所述P柱和N柱形成在电流检测区的元胞下方,每对所述P柱与所述N柱紧靠设置。

进一步的,每对所述P柱和N柱不与所述正面结构和/或者所述背面结构相接触。

进一步的,所述漂移层上表面设有栅极层,每对所述P柱和N柱与所述栅极层相接触。

进一步的,所述背面结构包括设置在所述漂移层下表面的缓冲层,设置在所述缓冲层表面的背面第二导电类型区,和设置在所述背面第二导电类型区表面的背面金属层,每对所述P柱和N柱延伸至所述缓冲层。

进一步的,每对所述P柱和N柱延伸至所述背面第二导电类型区。

进一步的,每对所述P柱和N柱距离所述电流检测区的元胞1μm-10μm。

第二方面,提供集成电流检测结构的IGBT器件制备方法,包括步骤:

S1:提供第一导电类型的衬底,在所述衬底上表面形成栅极沟槽;

S2:在所述衬底内部注入相应的杂质,在所述衬底内部形成多对P柱和N柱,多对所述P柱和N柱形成在电流检测区的元胞下方,每对所述P柱与所述N柱紧靠设置;

S3:在所述衬底上表面形成正面结构;

S4:在所述衬底下表面形成背面结构。

进一步的,所述杂质从所述衬底上表面注入或者从所述衬底下表面注入。

进一步的,步骤S3具体包括:S301:在所述衬底上形成栅极层,所述栅极层形成在所述栅极沟槽内;

S302:在所述栅极沟槽之间形成正面第二导电类型区,所述正面第二导电类型区围绕所述栅极沟槽设置,在所述正面第二导电类型区上形成正面第一导电类型区,所述正面第一导电类型区不覆盖所述栅极层设置,且设置在每个所述栅极沟槽周围的正面第一导电类型区间隔设置,在所述正面第一导电类型区和所述栅极层上形成间隔设置的绝缘层,每个所述绝缘层覆盖所述正面第一导电类型区和所述栅极层;

S303:在所述绝缘层上形成正面金属层,对所述正面金属层进行刻蚀,形成电流检测区和工作区。

进一步的,所述步骤S4具体包括:

S401:在所述衬底下表面形成缓冲层;

S402:在所述缓冲层表面形成背面第二导电类型区;

S403:在所述第二导电类型区上形成背面金属层。

根据本申请实施例提供的技术方案,通过在电流检测区元胞下方形成P柱和N柱,P柱和N柱区域可以形成超级结,而超级结的阻断特性能很好的隔绝邻近元胞施加的影响,尤其是阻止邻近元胞空穴电流的干扰,通过设置P柱和N柱形成超级结使得电流检测区与工作区的电流比例基本不随电流的变化而变化,从而可以通过电流检测区计算出高精度的工作区电流,进而能够对应用系统进行很好的保护。

附图说明

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

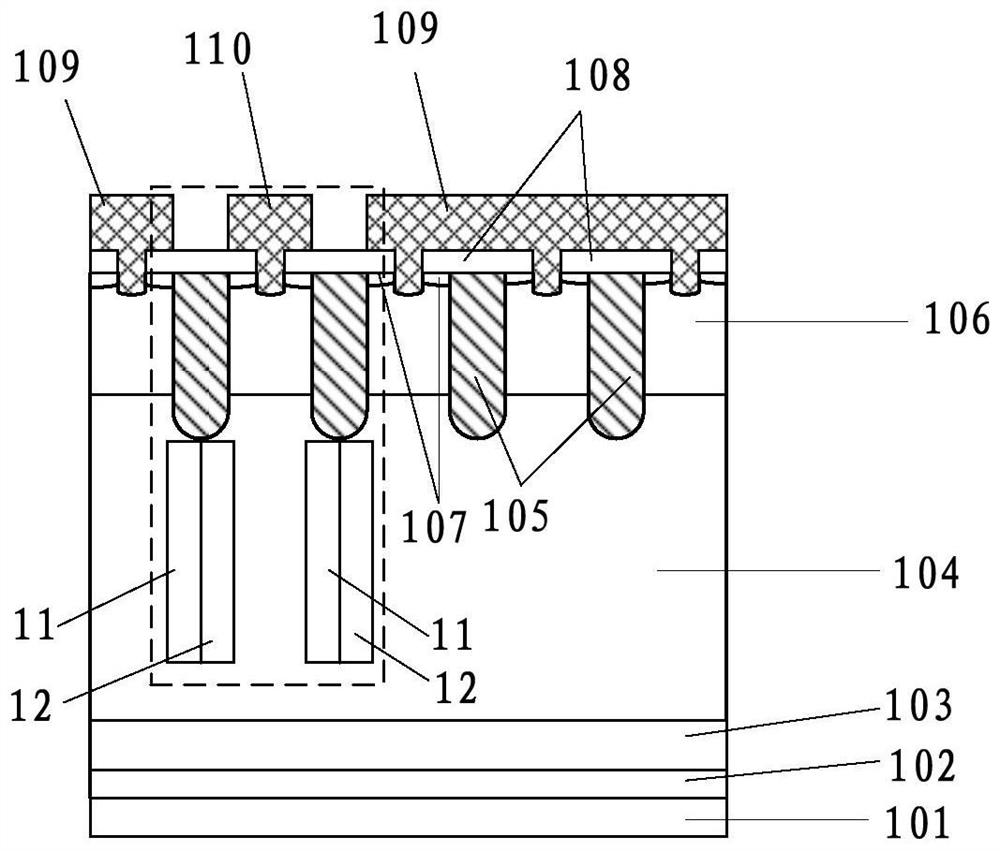

图1为本发明第一实施例中集成电流检测结构的IGBT器件结构示意图;

图2为本发明第二实施例中集成电流检测结构的IGBT器件结构示意图;

图3为本发明第三实施例中集成电流检测结构的IGBT器件结构示意图;

图4为本发明实施例中集成电流检测结构的IGBT器件制备方法流程图;

图5-图8为本发明实施例中集成电流检测结构的IGBT器件制备过程结构示意图。

具体实施方式

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

请参考图1,本实施例提供一种集成电流检测结构的IGBT器件,包括漂移层104和设置在所述漂移层104上表面的正面结构和设置在所述漂移层103下表面的背面结构;

所述漂移层104内设有多对P柱11和N柱12,多对所述P柱11和N柱12形成在电流检测区的元胞下方,每对所述P柱11与所述N柱12紧靠设置。

本实施例中在在电流检测区元胞下方形成P柱和N柱,且P柱和N柱紧靠设置形成超级结,而超级结的阻断特性能很好的隔绝邻近元胞施加的影响,尤其是阻止邻近元胞空穴电流的干扰,通过设置P柱和N柱形成超级结使得电流检测区与工作区的电流比例基本不随电流的变化而变化,从而可以通过电流检测区计算出高精度的工作区电流,进而能够对应用系统进行很好的保护。

进一步的,每对所述P柱11和N柱12不与所述正面结构和/或者所述背面结构相接触。

本实施例中在电流检测区的元胞下方形成P柱和N柱,通过该紧靠设置的P柱和N柱形成超级结,进一步的通过该超级结的阻断特性隔绝邻近元胞施加的影响,其中该P柱和N柱设置在漂移层内,其可以不与正面结构接触,形成如图3所示的结构,也可以不与背面结构接触,形成如图1所示的结构,也可以不与正面和背面的结构接触,该结构并未进行示出,该P柱和N柱是否连接至正面或者背面结构并不影响其对邻近元胞空穴电流干扰的阻止;本实施例中将每对P柱和N柱竖直设置在漂移层,通过每对P柱和N柱实现隔绝邻近元胞施加的影响,阻止邻近元胞空穴电流的干扰,也可以将每对P柱和N柱横向设置在电流检测区元胞的下方(该方案未在附图中示出)。

本实施例中形成的P柱和N柱设置在电流检测区的元胞下方,以图1为例,其中虚线所示的部分即为电流检测区,可以根据实际需求确定该电流检测区和其他工作区元胞的比例,也根据实际需要确定电流检测区设置在整个IGBT器件上的位置,其中设置在电流检测区域的P柱和N柱的宽度可以小于该元胞的宽度,甚至大于该元胞的宽度,需要在电流检测区的位置设置P柱和N柱形成超级结,电流检测区的大小不确定,因此P柱和N柱的大小不受电流检测区元胞大小的影响,其P柱和N柱的宽度不受影响。

进一步的,所述漂移层104上表面设有栅极层105,每对所述P柱11和N柱12与所述栅极层105相接触。

如图1和图2所示,本实施例在漂移层104上设置栅极层105,P柱11和N柱12设置在漂移层104内且与栅极层105相接触,具体形成上述结构与其设置P柱和N柱的工艺方法相关,不影响P柱和N柱形成的超级结的作用;本实施例中将每组P柱和N柱设置的与栅极层105接触,通常采用从该IGBT器件正面也就是设置正面金属电极的那一面进行离子注入的方式进行P柱和N柱的制备。

进一步的,所述背面结构包括设置在所述漂移层104下表面的缓冲层103,设置在所述缓冲层103表面的背面第二导电类型区102,和设置在所述背面第二导电类型区102表面的背面金属层101,每对所述P柱11和N柱12延伸至所述缓冲层103。

如图2和图3所示,本实施例中在漂移层104下表面设置缓冲层103、第二导电类型区102,其中将每对P柱11和N柱12延伸至缓冲层103,将该超级结延伸至缓冲层能够完全避免邻近元胞载流子的干扰,能够获得更高精度的电流检测能力;其中可以在上述从IGBT器件正面进行离子注入步骤的时候,将离子一直注入至缓冲层所在的位置,后续进行缓冲层制备的时候,P柱和N柱直接延伸至该缓冲层,使得该IGBT器件获得更高精度的电流检测能力。

进一步的,每对所述P柱11和N柱12延伸至所述背面第二导电类型区102。

如图2和图3所示,其中的P柱和N柱可以延伸至背面第二导电类型区,其实现的功能与上实施例相同,均能够完全避免邻近元胞载流子的干扰,获得更高精度的电流检测能力;与上述实施例类似,在进行离子注入的步骤时,将离子注入至缓冲层和第二导电类型区所在的位置;或者采用从IGBT器件的背面即设置背面金属层101的那一面进行离子的注入的方式进行P柱和N柱的制备。

进一步的,每对所述P柱11和N柱12距离所述电流检测区的元胞1μm-10μm。

本实施例中设置的P柱和N柱不与正面结构接触,形成例如图3所示的结构,其中每组P柱和N柱距离电流检测区的元胞约1μm-10μm,可以根据实际需要将间距设置的更远。

进一步的,所示漂移层104上设有正面第二导电类型区106,正面第二导电类型区106围绕所述栅极沟槽设置,在所述正面第二导电类型区106上形成正面第一导电类型区107,所述正面第一导电类型区107不覆盖所述栅极层105设置,且设置在每个所述栅极沟槽周围的正面第一导电类型区间隔设置,

在所述正面第一导电类型区107和所述栅极层105上形成间隔设置的绝缘层108,每个所述绝缘层109覆盖所述正面第一导电类型区107和所述栅极层105;

所述绝缘层109上设有(正面金属电极层)发射极层,该正面金属电极层分为工作区109和检测区110,工作区109和检测区110之间刻蚀有凹槽,该凹槽露出绝缘层。

如图1、图2或者图3所示,本实施例中采用沟槽栅极结构的IGBT器件为例,在漂移层上设置上层结构,分别包括上述结构,其中栅极凹槽穿过第二导电区延伸至漂移层设置,该栅极凹槽的的结构可以不仅仅是图中所示的U型结构,还可以为矩形槽、梯形槽或者异形槽;并且本实施例中在电流检测区的元胞下方设置P柱和N柱形成超级结,阻止邻近元胞空穴电流的干扰的特征还可以应用于其他类型的IGBT器件,例如平面IGBT器件等,不受器件的类型影响。

如图4所示,本实施例还提供一种集成电流检测结构的IGBT器件制备方法,其特征在于,包括步骤:

S1:提供第一导电类型的衬底104,在所述衬底104上表面形成栅极沟槽;

S2:在所述衬底内部注入相应的杂质,在所述衬底104内部形成多对P柱11和N柱12,多对所述P柱11和N柱12形成在电流检测区的元胞下方,每对所述P柱与所述N柱紧靠设置;

S3:在所述衬底上表面形成正面结构;

S4:在所述衬底下表面形成背面结构。

本实施例中提供该IGBT器件的制备方法,首先提供一个第一导电类型的衬底104,在该衬底104上表面形成栅极沟槽,随后在衬底内部注入相应的杂质形成紧靠设置的P柱11和N柱12,形成超级结,通过该超级结隔绝邻近元胞施加的影响,尤其是阻止邻近元胞空穴电流的干扰,从而使得电流检测区计算出高精度的工作区电流,进而能够对应用系统进行很好的保护;

随后在衬底上表面形成正面结构,下表面形成背面结构。

进一步的,所述杂质从所述衬底上表面注入或者从所述衬底下表面注入。

本实施例中通过注入杂质的方式在衬底内部形成P柱和N柱,其注入的位置可以根据实际需要进行改变,可以从衬底上表面进行注入,上表面注入可以形成如图1或者图2所示的结构;

或者可以从衬底下表面进行杂质的注入,从衬底下表面进行注入该工艺步骤更加简单,避免了蚀刻等工艺步骤对衬底表面的平整度产生影响,衬底背面具有较好的表面平坦性,注入形成的P柱和N柱具有较好的精度,通过控制杂质注入的深度控制P柱和N柱是否与正面结构相接触,可以形成如图2或者图3所示的结构。

进一步的,步骤S3具体包括:S301:在所述衬底104上形成栅极层105,所述栅极层105形成在所述栅极沟槽内;

S302:在所述栅极沟槽之间形成正面第二导电类型区106,所述正面第二导电类型区106围绕所述栅极沟槽设置,在所述正面第二导电类型区106上形成正面第一导电类型区107,所述正面第一导电类型区107不覆盖所述栅极层105设置,且设置在每个所述栅极沟槽周围的正面第一导电类型区107间隔设置,在所述正面第一导电类型区107和所述栅极层105上形成间隔设置的绝缘层108,每个所述绝缘层108覆盖所述正面第一导电类型区107和所述栅极层105;

S303:在所述绝缘层108上形成正面金属层,对所述正面金属层进行刻蚀,形成电流检测区110和工作区109。

进一步的,所述步骤S4具体包括:

S401:在所述衬底104下表面形成缓冲层103;

S402:在所述缓冲层103表面形成背面第二导电类型区102;

S403:在所述第二导电类型区102上形成背面金属层101。

如图5至图8位上述实施例的步骤结构图,如图5所示,首先提供第一导电类型的衬底,在该衬底上形成栅极沟槽,其中图5所示的栅极沟槽为U型,可以根据实际需求将该沟槽设置为矩形槽、梯形槽、U形槽或者异形槽,该沟槽的形成可以利用光刻胶或者特定硅蚀刻液或者干法刻蚀实现,其中栅极沟槽设置在衬底上的深度为2.5μm-5.5μm,相邻沟槽之间的间距为1μm-10μm;

随后通过选择性的注入相应的杂质,在电流检测区元胞下方形成P柱和N柱,P柱和N柱形成超级结,形成如图6所示的结构,可以从该衬底的上表面进行注入,也可以从衬底的下表面进行注入,不同位置注入形成的P柱和N柱接触不同的地方,从衬底上表面进行注入,形成的P柱和N柱与栅极层接触,该P柱和N柱是否延伸至缓冲层可以通过调节注入深度来控制,从衬底下表面进行注入,形成的P柱和N柱与缓冲层接触,若要实现P柱和N柱不接触正面结构和背面结构,还需要通过其他离子注入或者扩散的方式将注入位置的衬底进行恢复;

进一步的,所述第一导电类型的衬底为磷粒子轻掺杂,所述的轻掺杂浓度为2×10

随后进行氧化层生长或者淀积形成栅极氧化层,再进行多晶硅的淀积以及对多晶硅进行刻蚀或者采用化学机械研磨的方式进行研磨形成图7所示的结构;

随后通过选择性的注入或者扩散或者驱入杂质的工艺在衬底上形成正面第二导电区106和正面第一导电区107,正面第二导电区106上方设有正面第一导电区107,所述正面第一导电区107间隔设置,且所述正面第一导电区107围绕所述栅极层106设置,随后在栅极层105和正面第一导电区107上方设置绝缘层108,该绝缘层108间隔设置并覆盖栅极层106和正面第一导电区107,通过该绝缘层108一方面用于防止外部杂质进入栅极沟槽区,影响阈值电压,另一方面将正面金属电极层与第一导电区进行隔离,防止短路影响电气特性,且该绝缘层的材料可以是硅氧化物,例如二氧化硅,也可以是PSG,USG,BPSG;随后通过蒸镀或者溅射等方法形成发射极层,即正面金属电极层,该发射极层的材料可以是AlSi或AlSiCu或AlCu,并对正面金属电极层进行选择性的光刻或者蚀刻工艺,完成对电流检测区110和工作区109的分离,形成如图8所示的结构;

随后对衬底的下表面通过化学或者物理方式进行减薄,减薄至所需要的厚度即可,随后通过注入或者激活等工艺在衬底背面即下表面形成缓冲层(即背面第一导电类型区),进一步的,所述缓冲层通过注入或者驱入或者扩散的方式将磷粒子掺杂至所述衬底下表面,所述掺杂为重掺杂,所述重掺杂浓度为10

随后在缓冲层表面通过注入或者驱入或者激活等工艺形成背面第二导电类型区;

最后在背面第二导电类型区表面形成背面金属层101,形成如图1所示的结构,该背面金属层可以通过蒸发或者溅射等方法实现,该背面金属层的材料可以是AlTiNiAg或AlTiNNiAg或AlTiNiAu等。

本实施例通过在电流检测区元胞下方形成P柱和N柱,P柱和N柱区域可以形成超级结,而超级结的阻断特性能很好的隔绝邻近元胞施加的影响,尤其是阻止邻近元胞空穴电流的干扰,通过设置P柱和N柱形成超级结使得电流检测区与工作区的电流比例基本不随电流的变化而变化,从而可以通过电流检测区计算出高精度的工作区电流,进而能够对应用系统进行很好的保护。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

- 集成电流检测结构的IGBT器件及制备方法

- 用于具有集成二极管的IGBT器件的隔离结构