镍熔炼渣高效贫化还原装置

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及冶金技术领域,特别涉及镍熔炼渣高效贫化还原装置。

背景技术

传统硫化镍精矿火法冶炼主要指硫化镍精矿冶炼至高镍锍的工艺过程,一般包含熔炼和吹炼两个步骤,熔炼工艺主要包括熔池熔炼工艺和闪速熔炼工艺,吹炼工艺主要包括P-S转炉吹炼工艺和顶吹吹炼工艺。

镍冶炼工艺包括密闭鼓风炉熔炼、电炉熔炼、富氧顶吹炉熔炼、富氧侧吹炉熔炼、闪速熔炼等。

大部分熔炼炉采用富氧强氧化熔炼,使硫化镍精矿与氧气快速反应,因此熔炼渣氧势高,渣中镍含量高,生产系统中均配置电炉进一步对熔炼炉渣贫化,降低渣含镍。

高氧化镁含量的硫化镍精矿熔炼后,炉渣进入电炉贫化。炉渣中难熔的铁镁橄榄石及磁性铁增加炉渣的粘度和熔点,从而降低炉渣的流动性,炉内动力学条件差。磁性铁导致渣层间形成隔膜层,渣层粘结严重。

由于熔炼炉渣与还原剂密度存在差异,还原剂易浮于炉渣表面,还原剂利用率低,还原效果差。

上述问题恶化了电炉渣锍澄清分离的条件,增加了镍铜损失。

发明内容

针对上述技术问题,本发明提供了镍熔炼渣高效贫化还原装置,针对目前的镍熔炼工艺渣含镍高、电炉单独处理镍熔炼渣时负荷高、能耗高的问题。

为了实现上述目的,本发明的技术方案具体如下:

镍熔炼渣高效贫化还原装置,包括炉体,所述炉体内部依次设置熔体接收区和贫化还原区,所述熔体接收区与贫化还原区相互连通,所述炉体上部设置第一接收口、第二接收口、加料口和出烟口,所述炉体上设置电极,所述炉体侧壁上设置侧吹喷枪,所述第一接收口和第二接收口与所述熔体接收区相对应,所述加料口和出烟口与所述贫化还原区相对应,所述电极对应设置在所述贫化还原区内,所述侧吹喷枪与所述熔体接收区和贫化还原区连通。

所述炉体一端下部设置低镍锍排放口,所述炉体另一端下部设置排渣口,所述低镍锍排放口与所述熔体接收区对应连通,所述排渣口与所述贫化还原区对应连通。

所述排渣口为溢流式排渣口。

所述第一接收口、第二接收口的材料为不定形耐火材料或石墨。

所述电极为变压器星型接线的自焙式电极。

所述侧吹喷枪为直通式喷枪。

所述炉体为卧式炉型,熔体接收区和贫化还原区沿炉体的长度方向设置。

所述熔体接收区的炉膛高度与贫化还原区的炉膛高度一致。

所述炉体的炉顶设置2至3个出烟口。

所述炉体的炉顶设置水套水冷梁。

本发明的有益效果是:本发明提供了一种镍熔炼渣高效贫化还原装置,其为一体化设备,镍熔炼渣高效贫化还原装置包括炉体,炉体内部依次设置有熔体接收区,熔体接收区具有第一接收口、第二接收口,第一接收口用于向所述熔体接收区加入转炉渣,所述第二接收口用于向所述熔体接收区加入熔炼炉渣;贫化还原区与熔体接收区相连通,贫化还原区具有电极、侧吹喷枪、加料口和出烟口,贫化还原区用于镍熔炼渣的高效贫化还原,产出贫化渣及低镍锍。本发明一体化设备,镍熔炼渣高效贫化还原装置包括炉体,炉体内部依次设置有熔体接收区,熔体接收区具有第一接收口、第二接收口,第一接收口用于向所述熔体接收区加入转炉渣,所述第二接收口用于向所述熔体接收区加入熔炼炉渣;贫化还原区与熔体接收区相连通,贫化还原区具有电极、侧吹喷枪、加料口和出烟口。侧吹喷枪喷入还原性物质,通过给热和适当熔体搅动,使电炉内的热量分布均匀化,熔化粘结,增大电炉的有效容积和沉降时间,使用物理手段降低镍熔炼渣含有价金属;通过喷枪欠氧燃烧,实现炉内的还原性气氛,以期对镍熔炼渣中NiO和Fe

附图说明

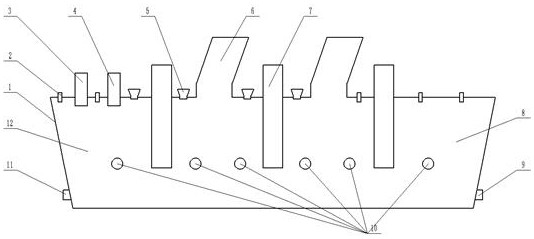

图1是本发明的结构示意图。

其中,1、炉体;2、水套水冷梁;3、第一接收口;4、第二接收口;5、加料口;6、出烟口;7、电极;8、贫化还原区;9、排渣口;10、侧吹喷枪;11、低镍锍排放口;12、熔体接收区。

具体实施方式

如图1所示,镍熔炼渣高效贫化还原装置,包括炉体1,炉体1内部依次设置熔体接收区12和贫化还原区8,熔体接收区12与贫化还原区8相互连通,炉体1上部设置第一接收口3、第二接收口4、加料口5和出烟口6,炉体1上设置电极7,炉体1侧壁上设置侧吹喷枪10,第一接收口3和第二接收口4与熔体接收区12相对应,加料口5和出烟口6与贫化还原区8相对应,电极7对应设置在贫化还原区8内,侧吹喷枪10与熔体接收区12和贫化还原区8连通。

如图1所示,炉体1一端下部设置低镍锍排放口11,炉体1另一端下部设置排渣口9,低镍锍排放口11与熔体接收区12对应连通,排渣口9与所述贫化还原区8对应连通。

如图1所示,排渣口9为溢流式排渣口。

如图1所示,第一接收口3、第二接收口4的材料为不定形耐火材料或石墨。

如图1所示,电极7为变压器星型接线的自焙式电极。

如图1所示,侧吹喷枪10为直通式喷枪。

所述炉体1为卧式炉型,熔体接收区12和贫化还原区8沿炉体1的长度方向设置。

如图1所示,熔体接收区12的炉膛高度与贫化还原区8的炉膛高度一致。

如图1所示,炉体1的炉顶设置2至3个出烟口6。

如图1所示,炉体1的炉顶设置水套水冷梁2。

本发明在实际生产过程中,镍熔炼渣通过第一接收口3、第二接收口4进入本装置,通过电极7的高温澄清作用,提高镍熔炼渣温度,通过加料,口5加入还原剂或硫化剂,参与硫化、还原反应,通过侧吹喷10,向渣层鼓入天然气或粉煤,增加熔池动力学条件,一方面向熔池补热,使炉内热量更加均匀,解决电极死区热量不足的问题,另一方面通过侧吹喷10欠氧燃烧,实现炉内的还原性气氛,以期对镍熔炼渣中NiO和Fe

总之,本发明提供了一种镍熔炼渣高效贫化还原装置,有效解决了现有镍熔炼贫化工艺渣含镍高、电炉单独处理镍熔炼渣时负荷高、能耗高的问题。镍熔炼渣通过接收口进入炉内,电极加热熔体,高温澄清,侧吹喷枪有效提温和炉渣贫化,生产稳定,贫化效果好,渣含镍低。

在一种优选的实施方式中,熔体接收区12可接收转炉渣或熔炼炉渣等镍渣,可处理多种类型的镍熔融炉渣,贫化还原区8用于镍熔炼渣的高效贫化还原,产出贫化渣及低镍锍,具有电极7、侧吹喷枪10、加料口5和出烟口6。

在一种优选的实施方式中,镍熔炼渣高效贫化还原装置的炉体1两端墙分别设置有低镍锍排放口11和排渣口9,侧墙也可根据镍熔炼渣处理量设置低镍锍放出口11。因该弃渣含镍≤0.2%,可直接做废渣处理,更优选地,弃渣可采用钢包拉运、水淬工艺、风淬工艺处理。

为进一步提高液面的稳定性及装置的安全性,镍熔炼渣高效贫化还原装置的排渣口9可设置为溢流式排渣口,排渣口上方天然气保温。

在一种优选的实施方式中,镍熔炼渣高效贫化还原装置的熔体接收区12根据熔体性质配置接受口。更优选地,第一接收口3、第二接收口4为铸钢材质,镍熔炼渣接受口为不定形耐火材料浇筑或石墨,可连续进料或间断进料。

在一种优选的实施方式中,镍熔炼渣高效贫化还原装置的电极7穿过炉体1至贫化还原区8,电极7设置为多个,更优选低地,电极7为自焙式电极,变压器星型接线,正三角形排列。

在一种优选的实施方式中,镍熔炼渣高效贫化还原装置的炉体1的第一侧墙、第二侧墙避让电极位置设置有多个侧吹喷枪10。更优选地,侧吹喷枪10为直通式喷枪,侧吹喷枪10高度设置在侧墙渣层内,侧吹喷枪10高速喷入还原性物质,例如粉煤和富氧空气或(天然气和富氧空气)。

为进一步提高镍熔炼渣高效贫化还原装置的安全性,放置漏炉等恶性事故发生,侧吹喷枪10设置枪座水套,喷枪插入枪座水套,外部由安装座固定,提高侧吹喷枪的冷却强度。

在一种优选的实施方式中,镍熔炼渣高效贫化还原装置的炉体1为卧式炉型,熔体接收区12和贫化还原区8沿炉体的长度方向设置,炉体1设置炉墙水套与砖体契合严密。

在一种优选的实施方式中,镍熔炼渣高效贫化还原装置设置加料口5,加料口5穿过炉体进入熔体接受区12和贫化还原区8,加料口5加入硫化剂和还原剂。更优选地,硫化剂可采用特富矿、镍精矿。

在一种优选的实施方式中,镍熔炼渣高效贫化还原装置的设置2至3个出烟口6,出烟口6穿过炉体进入贫化还原区8,利用出烟口6排出镍熔炼渣贫化还原过程中的烟气,该烟气温度900-1100℃,烟气经冷却装置降温后,烟气温度降至280-380℃后,进入电收尘器除尘,经制酸净化排空。更优选地,烟气冷却装置可利用外包水套式水冷烟道或膜式壁水冷烟道。

在一种优选的实施方式中,在一种图中未示出的实施方式中,在烟气冷却装置后端设置CO气体分析报警仪及联锁装置,用于CO报警、烟道补氧,解决逸散CO爆燃问题。

在一种优选的实施方式中,镍熔炼渣高效贫化还原装置的炉顶设置水套水冷梁2用来冷却炉顶。

在一种优选的实施方式中,镍熔炼渣高效贫化还原装置前置工序可设置顶吹炉或闪速炉,通过溜槽自流至镍熔炼渣高效贫化还原装置内,实现渣的高效贫化还原。

以下结合具体实施例对本申请作进一步详细描述,这些实施例不能理解为限制本申请所要求保护的范围。

实施例1。

镍熔炼渣高效贫化还原装置的结构如图1所示,具体如下:

炉体1渣线长度28000mm,宽度8000mm,炉膛高度5500mm,低镍锍液面高度750mm,渣层厚度13500mm。熔体接收区12设置5个接收口,低镍锍排放口11设置5个,高度420mm,其中靠近熔体接收区12的端墙设置2个,侧墙设置3个。排渣口9设置在远离熔体接收区的另一端墙,使用堰口排放,堰口上方天然气喷枪保温,保持堰口畅通,炉渣水淬工艺处理。

电极7设置3组,每组3根直径1000mm电极,变压器星型排列,每组电极最大功率15000kVA。

侧墙各设置6支天然气(粉煤喷枪)搅动熔池,喷枪高度1600mm,侧吹喷枪10设置原则为避让电极7。侧吹喷枪10由枪座水套、管座、喷枪构成,消除熔体泄漏的隐患。

镍熔炼渣高效贫化还原装置设置2个出烟口6,出烟口6穿过炉体1进入贫化还原区8,利用出烟口6排出镍熔炼渣贫化还原过程中的烟气,该烟气温度900-1100℃,烟气经外包水套式水冷烟道或膜式壁水冷烟道等冷却装置降温后,烟气温度降至280-380℃后,进入电收尘器除尘,经制酸净化排空。在烟气冷却装置后端设置CO气体分析报警仪及联锁装置,用于CO报警、烟道补氧,解决逸散CO爆燃问题。

炉顶设置水套水冷梁2冷却炉顶,消除H型水冷梁埋管容易泄漏的隐患。

利用上述镍熔炼渣高效贫化还原装置对于硫化镍精矿进行冶炼,具体工艺过程如下:

(1)硫化镍铜精矿配料。硫化镍铜混合精矿(含Ni≥6%)、石英石熔剂、石灰石熔剂、精选原煤、烟灰等经圆盘和定量给料机配料后,通过胶带运输机运输至熔炼炉炉顶,通过移动胶带运输机加入炉内。熔炼炉产生低镍锍Ni20%~25%,Cu10%~15%,Fe25%~30%,S22%~28%,操作温度1230℃~1250℃。镍熔炼炉渣Fe/SiO2为0.9~1.1,渣含Ni1.2%~2.5%, 渣含MgO10%~14%,渣温1250℃~1300℃。熔炼烟气温度1000℃~1300℃,送烟气处理系统处理。

(2)低镍锍经卧式转炉吹炼后,产生高镍锍Ni40%~50%,Cu25%~30%,Fe2%~3.5%,操作温度1200℃~1300℃。镍转炉渣含Ni1%~4%,渣温1200℃~1300℃。

(3)熔炼炉低镍锍通过钢包和冶金吊车送至转炉吹炼,镍熔炼渣通过溜槽自流至镍熔炼渣高效贫化还原装置。镍熔炼炉部分低镍锍通过溜槽自流至镍熔炼渣高效贫化还原装置。镍转炉渣经钢包和冶金吊车运输至镍熔炼渣高效贫化还原装置炉顶,通过铸钢溜槽自流至镍熔炼渣高效贫化还原装置。

(4)镍熔炼渣、转炉渣及部分低镍锍进入熔体接收区12,在贫化还原区8通过电极提高熔体温度,料管适当加入块煤和碳化硅作为还原剂,同时侧吹喷枪10鼓入天然气(或粉煤)和富氧空气搅动熔池,增加熔池动力学条件,提高还原剂利用率。因侧吹喷枪10设置在远离电极7区域,侧吹喷枪10可控制氧气浓度,为低温区补热,防止熔体粘结。

(5)通过上述装置使化学损失和物理损失镍锍颗粒顺利沉降至炉底,形成低镍锍,Ni22%~27%,Cu12%~17%,Fe25%~30%,S22%~28%,操作温度1250℃~1280℃。经高效贫化还原的镍熔炼渣含镍0.08-0.2%,操作温度1350℃~1450℃。

(6)镍熔炼渣高效贫化还原装置烟气温度900-1100℃,炉顶设置水套水冷梁2,冷却炉顶,提高炉顶的安全性。高温经外包水套烟道和膜式壁烟道冷却后烟气温度280-380℃进入收尘装置。在烟气冷却装置后端设置CO气体分析报警仪及联锁装置,用于CO报警、烟道补氧,解决逸散CO爆燃问题。

以上对本发明所提供的技术方案进行了详细介绍。本文中应用了具体原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的结构及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 镍熔炼渣高效贫化还原装置

- 镍熔炼渣高效贫化还原装置