一种连续生产电池/电解池的方法、系统及电池/电解池

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及固体氧化物燃料电池生产设备技术领域,特别是涉及一种连续生产电池/电解池的方法、系统及电池/电解池。

背景技术

燃料电池作为一种新兴的能量转换装置,由于不受卡诺循环影响,最大限度实现化学能向电能的转换,相比于传统发电装置(热能发电、太阳能发电、水力发电以及风力发电等)其具有更高的发电效率。此外,燃料电池常用原料为燃料与氧气,燃料转化效率高,有害气体排放少,这符合国家可持续发展以及环保要求。燃料电池凭借其优异的便携性与良好的稳定性等优点有望广泛应用于固定式发电站、便携式发电装置以及交通运输领域。

近年来,固体氧化物燃料电池凭借其较高的发电效率、环境友好性以及燃料选择多样性在众多种类燃料电池(碱性燃料电池、磷酸燃料电池、熔融碳酸盐燃料电池、质子交换膜燃料电池等)中脱颖而出。然而,常规固体氧化物燃料电池多为阳极支撑型或电解质支撑型,其启动时间较长(多为10h以上)。而金属支撑的固体氧化物燃料电池可大幅缩短其启动时间(小于2h),同时金属多孔薄板支撑的固体氧化物燃料电池启动时间有望低于30min,长期稳定性更佳。因此,金属支撑的固体氧化物燃料电池相较于阳极支撑型或电解质支撑型的电池,具有更大的应用潜能。

然而,就固体氧化物燃料电池/电解池而言,在其生产制备过程中,还存在较多技术性的难题未有效解决。例如:现有的生产过程多为人工操作或者分阶段操作,而这类操作存在人工误差较高、操作程序复杂、机械化与自动化程度较低、电池成品率低、电池性能的稳定性难控等问题。不仅如此,针对金属多孔支撑的固体氧化物燃料电池/电解池的生产技术,在本领域更是鲜有提及;更甚者,关于金属多孔支撑的固体氧化物燃料电池/电解池如何在生产制备过程中提高其成品率和保持电池稳定性的问题,至今未得到有效解决。

因此,针对具有广泛应用前景的金属多孔支撑的固体氧化物燃料电池/电解池,本领域亟需一种高效的生产方法,以满足市场需求。

发明内容

为解决上述现有技术中存在的问题,本发明提供了一种连续生产电池/电解池的方法、系统及电池/电解池。该方法提供了一种可行的金属多孔支撑的固体氧化物燃料电池/电解池的生产线设计方案。该生产线涵盖了在金属多孔薄板支撑体上连续制备阳极/氢电极层、电解质层以及阴极/氧电极层的全部生产工艺流程,成功实现了金属多孔薄板支撑的固体氧化物燃料电池/电解池的自动化、高效率生产,为扩大燃料电池/电解池市场提供了有力保障。

第一方面,本发明提供了一种连续生产电池/电解池的方法,所述方法按照连续生产电池/电解池的系统的生产流水线进行,所述方法包括:

步骤1,在金属多孔薄板表面制备阳极/氢电极层;该步骤基于所述生产流水线中依次设计的阳极/氢电极浆料供给装置、阳极/氢电极浆料层涂敷装置、阳极/氢电极浆料层干燥装置以及高温烧结制备阳极/氢电极层装置进行;

步骤2,在所述阳极/氢电极层表面制备电解质层;该步骤基于所述生产流水线中依次设计的电解质浆料供给装置、电解质层浆料涂敷装置、去除电解质浆料层中的溶剂和部分粘结剂的预烧装置、垂直于金属多孔薄板及上述覆层表面的加压装置以及电解质高温烧结致密化装置进行;

步骤3,在所述电解质层表面制备阴极/氧电极层;该步骤基于所述生产流水线中依次设计的阴极/氧电极浆料供给装置、阴极/氧电极浆料层涂敷装置以及阴极/氧电极层烧结装置进行;

步骤4,按照单电池/电解池的预设尺寸,将经过所述步骤1-3后制备得到的金属多孔薄板支撑的固体氧化物燃料电池/电解池,激光切割成单电池/电解池。

可选地,所述步骤1中,所述金属多孔薄板的厚度为50-350μm。

可选地,在所述步骤1中,所述阳极/氢电极层的厚度为10-50μm。

可选地,在所述步骤2中,所述电解质层的厚度为5-50μm。

可选地,在所述步骤2中,经过所述预烧装置后,所述电解质浆料中剩余的粘结剂含量为10%-30%。

可选地,在所述步骤2中,所述加压装置为压力机或辊压机;其中,制备所述电解质层的加压压力为50MPa-500Mpa。

第二方面,本发明提供了一种连续生产电池/电解池的系统,所述系统包括流水线作业的阳极/氢电极层制备区、电解质层制备区、阴极/氧电极制备层区以及激光切割区;

阳极/氢电极层制备区,用于在金属多孔薄板表面制备阳极/氢电极层;

电解质层制备区,用于在所述阳极/氢电极层的表面制备电解质层;

阴极/氧电极制备层区,用于在所述电解质层的表面制备阴极/氧电极层;

激光切割区,用于按照单电池/电解池的预设尺寸,将经过所述步骤1-3后制备得到的金属多孔薄板支撑的固体氧化物燃料电池/电解池,激光切割成单电池/电解池。

可选地,所述阳极/氢电极层制备区,包括依次设计的金属多孔薄板卷材轧平装置、阳极/氢电极浆料供给装置、阳极/氢电极浆料层涂敷装置、阳极/氢电极浆料层干燥装置、高温烧结制备阳极/氢电极层装置;

其中,所述阳极/氢电极浆料层涂敷装置由阳极/氢电极浆料供给装置提供阳极/氢电极浆料,用于通过调整供料速度与涂敷参数实现一定厚度的阳极/氢电极浆料层的连续生产。

可选地,所述电解质层制备区包括依次设计的电解质浆料供给装置、电解质层浆料涂敷装置、预烧装置,加压装置以及电解质高温烧结致密化装置;

其中,所述预烧装置,用于选择性去除电解质浆料层中的溶剂和部分粘结剂;

所述加压装置垂直于金属多孔薄板,包括压力机或辊压机,使电解质浆料层由疏松多孔变为平整致密;

可选地,所述阴极/氧电极制备层区包括依次设计的阴极/氧电极浆料供给装置、阴极/氧电极浆料层涂敷装置和阴极/氧电极层烧结装置。

第三方面,本发明提供了一种连续生产的电池/电解池,所述电池/电解池是通过上述第一方面所述的方法制备的。

本发明提供了一种连续生产电池/电解池的方法、系统及电池/电解池,该方法按照连续生产电池/电解池的系统的生产流水线进行。该方法具体包括:在金属多孔薄板支撑体上依次制备阳极/氢电极层、电解质层以及阴极/氧电极层。其中,通过选用铁素体不锈钢多孔薄板作为支撑体、调控阳极/氢电极层厚度、选择性去除电解质浆料层中的溶剂和部分粘结剂以及对电解质层加压烧结致密化处理等方式,成功解决连续生产金属薄板支撑的固体氧化物燃料电池的技术难题。与现有生产工艺相比,本发明提供的方法具有以下有益效果:

1、在本发明提供的方法中,金属多孔薄板在作为固体氧化物燃料电池/电解池的支撑体的同时,还为后续电解质层的加压烧结致密化处理过程中提供了压力支撑,使得电解质层的制备得以在连续生成线中进行,规避了因电解质层的特殊制备条件(如加压、致密化处理等操作所需的条件)所导致的分段阶段制备电池/电解池中存在的操作难题,实现了金属多孔薄板支撑的固体氧化物燃料电池/电解池的连续化、自动化、机械化生产,缩减了分阶段操作的生产周期和减少了分阶段操作中存在的影响电池性能的因素,提高了金属多孔薄板支撑的固体氧化物燃料电池/电解池的成品率。

2、本发明提供的方法,首先以金属多孔薄板作为连续生产线中的承压支撑体,再结合调控阳极/氢电极层厚度、选择性去除电解质浆料层中的溶剂和部分粘结剂、对电解质层进行加压烧结致密化处理等操作,解决了连续生产金属薄板支撑的固体氧化物燃料电池/电解池技术中所存在的自动化程度低、成品率低、性能稳定性较差等问题。

综上,相对于固体氧化物燃料电池的现有生产工艺,本发明提供的方法具有的优势,包括:可实现固体氧化物燃料电池的连续生产;减少因人为因素导致的单电池的性能不稳定现象;显著提高了燃料电池的生产效率以及成品率;机械化与自动化程度高;同时,该方法也适用于固体氧化物电解池的连续生产。因此,本发明提供的方法,既可实现固体氧化物燃料电池/电解池的连续生产,又简化了生产工艺,提高了生产效率与成品率,具有广泛的商业化应用前景。

附图说明

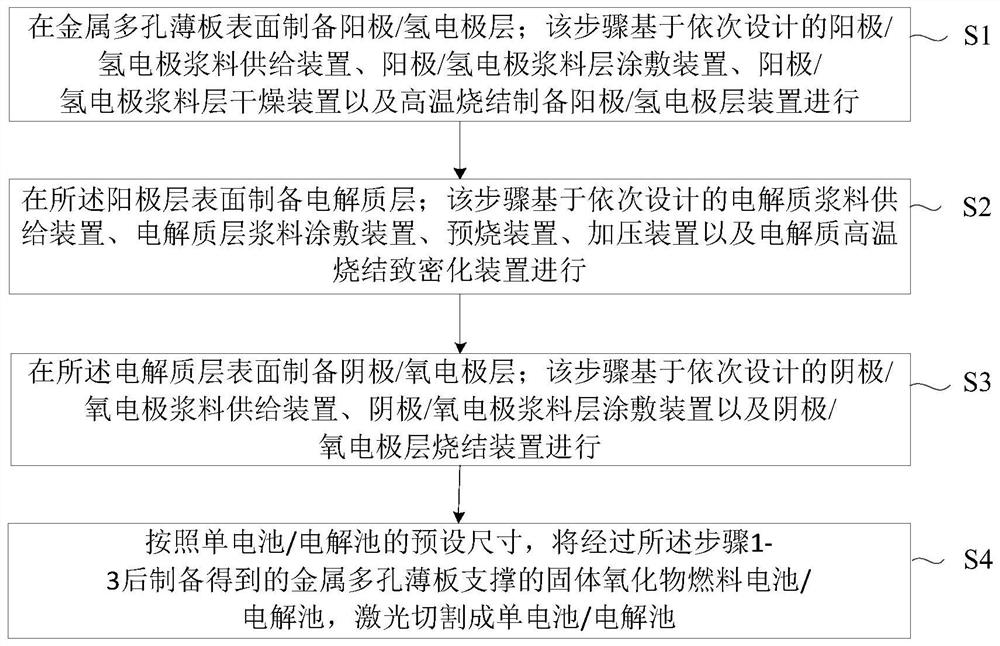

图1示出了本发明实施例中提供的一种连续生产固体氧化物燃料电池/电解池的方法流程图;

图2示出了本发明实施例中提供的金属多孔薄板支撑的固体氧化物燃料电池/电解池的连续生产线;

下面对图2中的各个批注进行说明:

11.金属多孔薄板卷材、12.辊轮、13.金属多孔薄板卷材轧平装置、14.运输辊轮、15.阳极/氢电极浆料供给装置、16.阳极/氢电极浆料层涂敷装置、17.阳极/氢电极浆料层干燥装置、18.高温烧结制备阳极/氢电极层装置、131.轧平轧辊、171.辅助加热型风机、181.分段式加热控制器、182.传送带、183.高温连续烧结炉;

21.电解质浆料供给装置、22.电解质层浆料涂敷装置、23.去除电解质浆料层中的溶剂和部分粘结剂的预烧装置、24.垂直于金属多孔薄板及上述覆层表面的加压装置、25.电解质高温烧结致密化装置、231.高温加热风机、251.多段式加热控制器、252.传送带、253.高温连续烧结炉;

31.阴极/氧电极浆料供给装置、32.阴极/氧电极浆料层涂敷装置、33.阴极/氧电极层烧结装置、331.多段式加热控制器、332.传送带、333.高温连续烧结炉;

41.可控式激光切割机;

51.金属多孔薄板支撑的固体氧化物燃料电池/电解池、510.金属多孔薄板、511.阳极/氢电极浆料层、512.电解质浆料层、513.阴极/氧电极浆料层、514.阳极/氢电极层、515.电解质层、516.阴极/氧电极层。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

为了实现金属多孔支撑的固体氧化物燃料电池/电解池,在高效快速生产的同时,减少导致的性能不稳定的因素,本发明实施例提出的技术构思为:基于可承载一定压力的金属多孔薄板,在其上表面依次制备阳极/氢电极层、电解质层以及阴极/氧电极层,以此实现金属多孔支撑的固体氧化物燃料电池/电解池的连续化生产。基于该技术构思,本发明实施例提供了一种连续生产电池/电解池的方法、系统及电池/电解池。由于电解池与燃料电池是一对结构型式相同、制备方法相同、工作过程相逆的能量转化装置,因此,本申请的实施例以燃料电池为例进行阐述。具体内容如下:

第一方面,本发明实施例提供了一种连续生产固体氧化物燃料电池/电解池的方法,该方法按照连续生产固体氧化物燃料电池/电解池的系统的生产流水线进行。图1示出了本发明实施例中提供的一种连续生产固体氧化物燃料电池/电解池的方法流程图。如图1所示,该方法的步骤包括:

步骤1(S1),在金属多孔薄板表面制备阳极/氢电极层;该步骤基于该生产流水线中依次设计的阳极/氢电极浆料供给装置、阳极/氢电极浆料层涂敷装置、阳极/氢电极浆料层干燥装置以及高温烧结制备阳极/氢电极层装置进行。

具体实施时,包括:

首先,通过包括两个具有一定尺寸轧辊的金属多孔薄板卷材轧平装置,将弯曲的金属多孔薄板轧制成平整的金属多孔薄板,再经运输辊轮将平整的金属多孔薄板输送至阳极/氢电极浆料层涂敷装置所在位置;

然后,通过阳极/氢电极浆料层涂敷装置将预先配制完成的符合标准的阳极/氢电极浆料,涂敷在金属多孔薄板表面,得到具有一定厚度的阳极/氢电极浆料层,再经运输辊轮将表面涂敷有阳极/氢电极浆料层的金属多孔薄板输送至阳极/氢电极浆料层干燥装置所在位置;

接着,通过由两款辅助加热型风机构成的阳极/氢电极浆料层干燥装置,对阳极/氢电极浆料层进行干燥(该干燥过程主要是去除阳极/氢电极浆料层中的所有溶剂),并由运输辊轮将干燥后的阳极/氢电极浆料层传送至高温烧结制备阳极/氢电极层装置对应的区域中;

最后,通过包括多个分段式加热控制器与高温连续烧结炉以及传送带的高温烧结制备阳极/氢电极层装置,对干燥后的阳极/氢电极浆料层进行高温烧结(该阳极/氢电极浆料层是在加热炉中进行烧结),形成阳极/氢电极层。

其中,可以通过调整供料速度与涂敷参数,来控制阳极/氢电极浆料层厚度,实现一定厚度的阳极/氢电极浆料层的连续生产。

为了确保在对已预烧的电解质浆料层进行递进式加压的过程中,金属多孔薄板不受压力影响,本实施步骤中,金属多孔薄板的厚度为50-350μm;制备多孔金属薄板的材料可以为铁素体不锈钢,其中,铬含量介于18-35wt%;阳极/氢电极层的厚度为10-50μm。

由于制备阳极/氢电极所用的材料不同,其高温烧结的温度也会随之不同。因此,本实施步骤中,高温烧结的温度由制备阳极/氢电极层的材料确定。根据现有的制备阳极/氢电极层的材料可得出,阳极/氢电极烧结温度为900-1200℃。

步骤2(S2),在阳极/氢电极层表面制备电解质层;该步骤基于该生产流水线中依次设计的电解质浆料供给装置、电解质层浆料涂敷装置、去除电解质浆料层中的溶剂和部分粘结剂的预烧装置、垂直于金属多孔薄板及上述覆层表面的加压装置以及电解质高温烧结致密化装置进行。

上述步骤1完成了在金属多孔薄板表面制备具有一定厚度的阳极/氢电极层,本步骤则是按照流水线的制备过程,继续在阳极/氢电极层表面制备电解质层。本步骤具体实施时,包括:

首先,当表面涂敷有阳极/氢电极层的金属多孔薄板被输送至电解质层浆料涂敷装置对应的位置时,则通过电解质层浆料涂敷装置,将一定量的电解质浆料(该浆料由电解质粉末、粘结剂及溶剂混合而成)涂敷在阳极/氢电极层表面,形成一定厚度的电解质浆料层,再经运输辊轮,将表面依次涂敷有电解质浆料层和阳极/氢电极层的金属多孔薄板输送至预烧装置所在位置;

其中,可以通过调整供料速度与涂敷参数,来控制电解质浆料层厚度,实现一定厚度的电解质浆料层的连续生产;

然后,减少后续工序中的电解质烧结收缩率,通过预烧装置选择性去除电解质浆料层中的溶剂和部分粘结剂;再经运输辊轮,将表面依次涂敷有阳极/氢电极层和已预烧的电解质浆料层的金属多孔薄板输送至加压装置所在位置;

接着,通过包括压力机或辊压机的垂直于金属多孔薄板及上述覆层表面(该表面包括阳极/氢电极层和预烧结后的电解质浆料层)的加压装置,对已预烧的电解质浆料层进行加压,使得电解质浆料层由疏松多孔变为平整致密,以得到平整致密的电解质生坯层;再经运输辊轮,将表面依次涂敷有阳极/氢电极层和电解质生坯层的金属多孔薄板输送至电解质高温烧结致密化装置所在位置;

最后,当涂敷电解质生坯层与阳极/氢电极层的金属多孔薄板,进入电解质高温烧结致密化装置中的高温连续烧结炉输中后,通过高温连续烧结炉对加压后的电解质生坯层进行致密化烧结,得到致密结构的电解质层。

本实施步骤中,电解质层的厚度为5-50μm。预烧结的温度为200-400℃。加压压力为50MPa-500Mpa。

由于,致密化烧结的温度,随着制备电解质所用的材料不同而不同。因此,本实施步骤中,致密化烧结的温度由制备电解质层的材料确定。根据现有的制备电解质层的材料可得出,电解质烧结温度为1000-1300℃。

步骤3(S3),在电解质层表面制备阴极/氧电极层;该步骤基于该生产流水线中依次设计的阴极/氧电极浆料供给装置、阴极/氧电极浆料层涂敷装置以及阴极/氧电极层烧结装置进行。

上述步骤2完成了在阳极/氢电极层表面制备具有一定厚度的电解质层,本步骤则是按照流水线的制备过程,继续在电解质层表面制备阴极/氧电极层。本步骤具体实施时,包括:

首先,当表面涂敷有电解质层和阳极/氢电极层的金属多孔薄板被输送至阴极/氧电极浆料层涂敷装置对应的位置时,则通过阴极/氧电极浆料层涂敷装置将预先配制好的阴极/氧电极浆料涂敷于电解质层表面,形成阴极/氧电极浆料层;再经运输辊轮将表面依次涂敷有阴极/氧电极浆料层、电解质层和阳极/氢电极层的金属多孔薄板输送至阴极/氧电极层烧结装置所在位置;

接着,通过阴极/氧电极层烧结装置对阴极/氧电极浆料层进行烧结,形成阴极/氧电极层。

由于,致密化烧结的温度,随着制备阴极所用的材料不同而不同。因此,本实施步骤中,烧结的温度由制备阴极/氧电极层的材料确定。根据现有的制备阴极/氧电极层的材料可得出,阴极烧结温度为900-1100℃。

步骤4(S4),按照单电池的预设尺寸,将经过步骤1-3后制备得到的金属多孔薄板支撑的固体氧化物燃料电池,激光切割成单电池。

上述步骤1-3完成了在金属多孔薄板表面制备具有一定厚度的阳极/氢电极层、电解质层以及阴极/氧电极层,得到了金属多孔薄板支撑的固体氧化物燃料电池初品(该初品为流水线性的整体结构)。本步骤则是按照流水线的制备过程,将初品切割成单个的金属多孔薄板支撑的固体氧化物燃料单电池。

本步骤具体实施时,激光切割区设有一台可控式激光切割机,可满足一定尺寸的单电池切割需求,然后按照单电池的预设尺寸,通过该可控式激光切割机对金属多孔薄板支撑的固体氧化物燃料电池初品进行切割,得到一个个独立、完整的金属多孔薄板支撑的固体氧化物燃料单电池。

本发明实施例提供的一种连续生产金属多孔薄板支撑的固体氧化物燃料电池的方法。选用铁素体不锈钢多孔薄板作为支撑体,通过调控阳极/氢电极层厚度、选择性去除电解质浆料层中的溶剂和部分粘结剂以及利用垂直于金属多孔薄板及上述覆层表面的加压装置制备燃料电池,成功突破了金属多孔薄板支撑的固体氧化物燃料电池连续生产的技术壁垒。

与现有生产工艺相比,本发明实施例提供的方法具有的优势至少包括:1)可实现固体氧化物燃料电池的连续生产;2)减少因人为因素导致的单电池的性能不稳定现象;3)显著提高了燃料电池的生产效率以及成品率;4)也适用于固体氧化物电解池的连续生产。

第二方面,本发明实施例提供了一种连续生产电池的系统。图2示出了本发明实施例中提供的金属多孔薄板支撑的固体氧化物燃料电池的连续生产线。结合图2所示内容,该系统包括流水线作业的阳极/氢电极层制备区(1)、电解质层制备区(2)、阴极/氧电极制备层区(3)以及激光切割区(4);

阳极/氢电极层制备区(1),用于制备金属多孔薄板,并在所述金属多孔薄板表面制备阳极/氢电极层;

电解质层制备区(2),用于在阴极/氧电极层的表面制备电解质层;

阴极/氧电极层制备区(3),用于在所述电解质层的表面制备阴极/氧电极层,得到金属多孔薄板支撑的固体氧化物燃料电池初品;

激光切割区(4),用于按照单电池的预设尺寸,对金属多孔薄板支撑的固体氧化物燃料电池初品进行激光切割成,得到金属多孔薄板支撑的固体氧化物燃料电池。

请继续参考图2,现对该系统中的具体装置进行描述。具体内容如下:

阳极/氢电极层制备区(1)设有:金属多孔薄板卷材轧平装置(13)、阳极/氢电极浆料供给装置(15),阳极/氢电极浆料层涂敷装置(16),阳极/氢电极浆料层干燥装置(17)以及高温烧结制备阳极/氢电极层装置(18)。

其中,金属多孔薄板卷材轧平装置(13)包括两个具有一定尺寸的轧辊,用于将弯曲的金属多孔薄板(510)轧制成平整的金属多孔薄板,并经下方运输辊轮(14)将金属多孔薄板输送至阳极/氢电极浆料层涂敷装置(16)。

阳极/氢电极浆料供给装置(15)位于阳极/氢电极浆料层涂敷装置(16)上方,其作用为混合阳极/氢电极粉料、粘结剂以及溶剂等得到符合标准的阳极/氢电极浆料,并将阳极/氢电极浆料提供给阳极/氢电极浆料层涂敷装置(16)。

阳极/氢电极浆料层涂敷装置(16)由阳极/氢电极浆料供给装置(15)提供阳极/氢电极浆料,用于通过调整供料速度与涂敷参数实现一定厚度的阳极/氢电极浆料层(511)的连续生产。

阳极/氢电极浆料层干燥装置(17)由两款辅助加热型风机(171)构成,主要用于去除阳极/氢电极浆料层(511)中的所有溶剂,并由运输辊轮(14)将表面涂敷有干燥后的阳极/氢电极涂料层的金属多孔薄板,传送至高温烧结制备阳极/氢电极层装置(18)。

高温烧结制备阳极/氢电极层装置(18)包括多个分段式加热控制器(181)、高温连续烧结炉(183)以及传送带(182),用于对阳极/氢电极浆料层(511)进行高温烧结,形成阳极/氢电极层(514)。其中,阳极/氢电极浆料层(511)在加热炉中烧结形成阳极/氢电极层(514)。

电解质层制备区(2)设有:电解质浆料供给装置(21)、电解质层浆料涂敷装置(22)、去除电解质浆料层中的溶剂和部分粘结剂的预烧装置(23)、垂直于金属多孔薄板及上述覆层表面的加压装置(24)以及电解质高温烧结致密化装置(25)。

其中,电解质浆料供给装置(21),用于向电解质层浆料涂敷装置(22)提供定量的由电解质粉末、粘结剂及溶剂混合而成的电解质浆料;

电解质层浆料涂敷装置(22),用于将定量的电解质浆料涂敷至阳极/氢电极层表面,并形成一定厚度的电解质浆料层(512);

预烧装置(23),用于选择性去除电解质浆料层中的溶剂和部分粘结剂,有利于减少后续工序中的电解质烧结收缩率;

加压装置(24)垂直于金属多孔薄板及上述覆层表面,包括压力机或辊压机,使电解质浆料层(512)由疏松多孔变为平整致密。

电解质高温烧结致密化装置(25)包括多个分段式加热控制器(251)、高温连续烧结炉(253)以及传送带(252),用于将涂敷有电解质浆料层(512)与阳极/氢电极层(514)的金属多孔薄板输送至高温连续烧结炉(253)中,并对电解质浆料层进行电解质层致密化烧结。其中,由传送带(252)将涂敷电解质浆料层(512)与阳极/氢电极层(514)的金属多孔薄板输送至高温连续烧结炉(253)中,实现电解质层致密化烧结。

阴极/氧电极层制备区(3)设有:阴极/氧电极浆料供给装置(31)、阴极/氧电极浆料层涂敷装置(32)以及阴极/氧电极层烧结装置(33)。

其中,阴极/氧电极浆料供给装置(31),用于提供符合标准的阴极/氧电极浆料,并将阴极/氧电极浆料提供给阴极/氧电极浆料层涂敷装置(32);

阴极/氧电极浆料层涂敷装置(32),用于将阴极/氧电极浆料涂敷在电解质层(515)的表面,形成阴极/氧电极浆料层(513);

阴极/氧电极层烧结装置(33),用于对阴极/氧电极浆料层(513)进行烧结,形成阴极/氧电极层(516)。

激光切割区(4)设有一台可控式激光切割机(41),可满足一定尺寸的单电池切割需求,得到完整的金属多孔薄板支撑的固体氧化物燃料电池/电解池(51)。

第三方面,本发明实施例提供了一种连续生产的电池/电解池,该电池/电解池是通过上述第一方面所述的方法制备的。

为使本领域技术人员更好地理解本发明,以下通过多个具体的实施例来说明本发明实施例提供的连续生产金属多孔薄板支撑的固体氧化物燃料电池/电解池的方法及生产完成的电池。

具体实施时:

本发明首先选择合适的金属多孔薄板支撑体,其主要材质为铁素体不锈钢,采用粉末冶金方式高温烧结制备成金属多孔薄板卷材(11),经轧平轧辊(131)轧成平整的金属多孔薄板(510),其孔隙率控制在15%-60%。随后,在金属多孔薄板(510)表面涂覆一定厚度的阳极/氢电极浆料层(511),经干燥、烧结形成厚度为10-50μm的阳极/氢电极层(514)。于阳极/氢电极层(514)表面涂覆等面积的电解质浆料层(512),设定温度为200-300℃,选择去除电解质浆料层(512)中的溶剂和部分粘结剂包括蒸发掉所有溶剂,并保留10%-30%的粘结剂。采用压力机或辊压机在垂直于金属多孔薄板及上述覆层表面方向上进行加压处理,加压压力范围控制在50MPa-500 MPa,再经高温烧结形成致密的电解质层(515)。随后,在电解质层(515)上表面涂覆阴极/氧电极浆料层(513),并高温烧结形成阴极/氧电极层(516)。最后,选用可控式激光切割机(41)将上述电池板切割成一定尺寸的单电池,得到金属多孔薄板支撑的固体氧化物电池/电解池(51)成品。

以下实施例仅用于本专业人员更好的理解本发明的技术方案,并不能因此理解为对本发明适用范围的限定。因此,基于本发明所衍生出的任何改进或模仿方案(诸如管式,平板式,扁管式等),均属于本发明的保护范围。

实施例1:

首先选用铬含量为18wt%,孔隙率为15%,厚度为50μm的铁素体不锈钢板为金属多孔薄板支撑体的材料,并通过薄板卷材轧平装置,将弯曲的铁素体不锈钢板轧制成平整的铁素体不锈钢板,即金属多孔薄板支撑体。再经过运输辊轮,将该金属多孔薄板支撑体送入阳极制备区。

在阳极制备区中,通过阳极浆料层涂敷装置在该金属多孔薄板支撑体表面涂敷一层包含定量造孔剂的NiO-GDC阳极浆料层,再通过阳极浆料层干燥装置在90℃进行干燥。经干燥后于1000℃在阳极层高温烧结装置烧结形成多孔阳极层,阳极层厚度为30μm。再经过运输辊轮,将覆有该阳极层的金属多孔薄板支撑体送入电解质层制备区。

在电解质层制备区中,通过电解质浆料供给装置和电解质层浆料涂敷装置在该阳极层表面涂覆一层GDC电解质浆料层,通过预烧装置,在300℃选择性去除电解质浆料层中的溶剂和部分粘结剂包括蒸发掉所有溶剂,并保留10%的粘结剂。再采用压力机作为加压装置,以300MPa的压力对预烧后的电解质浆料层加压,并保压1min。然后通过高温连续烧结炉经1050℃将加压后的电解质浆料层烧结形成致密电解质层,该电解质层厚度为20μm。接着,在致密电解质层表面采用乙酰丙酮锆与硝酸钪溶液喷雾沉积制备ScSZ阻挡层。再经过运输辊轮,将依次覆有阳极层、电解质层、ScSZ阻挡层的金属多孔薄板支撑体送入阴极制备区。

在阴极制备区中,通过阴极浆料供给装置在该阻挡层表面涂敷LSCF阴极浆料层。经900℃对该对该阴极浆料层进行高温烧结形成平整的阴极层。最后采用可控式激光切割机将上述金属多孔薄板支撑的固体氧化物燃料电池切割成尺寸为10×25cm

实施例2:

首先选用铬含量为25wt%,孔隙率为45%,厚度为200μm的铁素体不锈钢板为金属多孔薄板支撑体的材料,并通过薄板卷材轧平装置,将弯曲的铁素体不锈钢板轧制成平整的铁素体不锈钢板,即金属多孔薄板支撑体。再经过运输辊轮,将该金属多孔薄板支撑体送入阳极制备区。

在阳极制备区中,通过阳极浆料层涂敷装置在该金属多孔薄板支撑体表面涂敷一层包含定量造孔剂的NiO-GDC阳极浆料层,再通过阳极浆料层干燥装置在80℃进行干燥。经干燥后于1050℃在阳极层高温烧结装置烧结形成多孔阳极层,阳极厚度为30μm。再经过运输辊轮,将覆有该阳极层的金属多孔薄板支撑体送入电解质层制备区。

在电解质层制备区中,通过电解质浆料供给装置和电解质层浆料涂敷装置在该阳极层表面涂覆一层GDC电解质浆料层,通过预烧装置,在250℃选择性去除电解质浆料层中的溶剂和部分粘结剂包括蒸发掉所有溶剂,并保留20%的粘结剂。再采用辊压机作为加压装置,以350MPa的压力对预烧后的电解质浆料层加压,并保压1min。然后通过高温连续烧结炉经1050℃将加压后的电解质浆料层烧结形成致密电解质层,该电解质层厚度为30μm。再经过运输辊轮,将依次覆有阳极层、电解质层的金属多孔薄板支撑体送入阴极制备区。

在阴极制备区中,通过阴极浆料供给装置在该电解质层表面涂敷LSCF阴极浆料层。经1000℃对该阴极浆料层进行高温烧结形成平整的阴极层。最后采用可控式激光切割机将上述金属多孔薄板支撑的固体氧化物燃料电池切割成尺寸为10×15cm

实施例3:

首先选用铬含量为35wt%,孔隙率为60%,厚度为350μm的铁素体不锈钢板为金属多孔薄板支撑体的材料,并通过薄板卷材轧平装置,将弯曲的铁素体不锈钢板轧制成平整的铁素体不锈钢板,即金属多孔薄板支撑体。再经过运输辊轮,将该金属多孔薄板支撑体送入阳极制备区。

在阳极制备区中,通过阳极浆料层涂敷装置在该金属多孔薄板支撑体表面涂敷一层包含定量造孔剂的NiO-ScSZ阳极浆料层,再通过阳极浆料层干燥装置在100℃进行干燥。经干燥后于1200℃在阳极层高温烧结装置烧结形成多孔阳极层,阳极厚度为50μm。再经过运输辊轮,将覆有该阳极层的金属多孔薄板支撑体送入电解质层制备区。

在电解质层制备区中,通过电解质浆料供给装置和电解质层浆料涂敷装置在该阳极层表面涂覆一层ScSZ电解质浆料层,通过预烧装置,在200℃选择性去除电解质浆料层中的溶剂和部分粘结剂包括蒸发掉所有溶剂,并保留30%的粘结剂。再采用辊压机作为加压装置,以250MPa的压力对预烧后的电解质浆料层加压,并保压1min。然后通过高温连续烧结炉经1200℃将加压后的电解质浆料层烧结形成致密电解质层,该电解质层厚度为50μm。再经过运输辊轮,将依次覆有阳极层、电解质层的金属多孔薄板支撑体送入阴极制备区。

在阴极制备区中,通过阴极浆料供给装置在该电解质层表面涂敷LSM-ScSZ阴极浆料层。经1100℃对该阴极浆料层进行高温烧结形成平整的阴极层。最后采用可控式激光切割机将上述金属多孔薄板支撑的固体氧化物燃料电池切割成尺寸为15×20cm

实施例4:

首先选用铬含量为20wt%,孔隙率为25%,厚度为250μm的铁素体不锈钢板为金属多孔薄板支撑体的材料,并通过薄板卷材轧平装置,将弯曲的铁素体不锈钢板轧制成平整的铁素体不锈钢板,即金属多孔薄板支撑体。再经过运输辊轮,将该金属多孔薄板支撑体送入氢电极制备区。

在阳极制备区中,通过氢电极浆料层涂敷装置在该金属多孔薄板支撑体表面涂敷一层包含定量造孔剂的NiO-YSZ氢电极浆料层,再通过氢电极浆料层干燥装置在80℃进行干燥。经干燥后于900℃在氧电极层高温烧结装置烧结形成多孔氢电极层,氢电极厚度为30μm。再经过运输辊轮,将覆有该阳极层的金属多孔薄板支撑体送入电解质层制备区。

在电解质层制备区中,通过电解质浆料供给装置和电解质层浆料涂敷装置在该氢电极层表面涂覆一层YSZ电解质浆料层,通过预烧装置,在300℃选择性去除电解质浆料层中的溶剂和部分粘结剂包括蒸发掉所有溶剂,并保留20%的粘结剂。再采用压力机作为加压装置,以300MPa的压力对预烧后的电解质浆料层加压,并保压1min。然后通过高温连续烧结炉经1100℃将加压后的电解质浆料层烧结形成致密电解质层,该电解质层厚度为30μm。再经过运输辊轮,将依次覆有阳极层、电解质层的金属多孔薄板支撑体送入阴极制备区。

在氧电极制备区中,通过氧电极浆料供给装置在该电解质层表面涂敷LSC-CGO氧电极浆料层。经1050℃对该氧电极浆料层进行高温烧结形成平整的氧电极层。最后采用可控式激光切割机将上述金属多孔薄板支撑的固体氧化物电解池切割成尺寸为20×20cm

以上实施例均以固体氧化物燃料电池为例,其中固体氧化物电解池是固体氧化物燃料电池的逆反应,所以以上结构均对电解池适用。

对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明并不受所描述的动作顺序的限制,因为依据本发明,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作和部件并不一定是本发明所必须的。

以上对本发明所提供的一种连续生产电池/电解池的方法、系统及电池/电解池进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种连续生产电池/电解池的方法、系统及电池/电解池

- 一种高温电解水制氢稳定运行的电解池装置、电解电池的制备及电解池装置的使用方法