一种输送含有固体颗粒物的流体介质设备用机械密封环

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于机械密封技术领域,尤其涉及一种输送含有固体颗粒物的流体介质设备用机械密封环。

背景技术

我国幅员辽阔江河湖海众多,依赖水运的物流业发展迅猛,但长期困扰航运业的江河湖海航道淤积问题在近年显得尤为突出,航道清淤工作被各航道局所重视。每年我国众多的航道清淤中因为挖泥船用密封泄漏造成停工而产生的经济损失是天文数字,所以挖泥船用挖泥泵上的密封是整个清淤工作的节点。大型设备的维修拆装耗时多、周期长,降低了设备的利用率、不但耗费大量的维修资金,还浪费掉很多宝贵时间,每台挖泥泵每停机一天所带来的直接经济损失就是几百万元,而间接所造成的经济损失更是无法估量的。

国外一些航运国家也存在同样的问题,目前国外挖泥泵的密封装置普遍采用L型橡胶密封结构形式,如:荷兰、德国等公司生产的挖泥泵,此类泵轴密封均使用L型橡胶密封结构。该密封在工程应用中有一定的使用要求,如压力要求低于3MPa,线速度低于10m/s等,一般进口L型橡胶密封能使用在半年以上。如泵的输送浆液工况恶劣,密封泄漏量急剧加大,频繁发生剧烈磨料磨损,同时对轴套也产生严重磨蚀磨损,使得密封失效,特别在高压工况(P>3MPa)下,其使用寿命一般在几天至十几天之间,使用效果非常不理想,严重影响施工进度。

国产自航绞吸挖泥船××号舱内2号泥泵(进口荷兰生产××型号泥泵),轴径大于φ400mm,泵腔工作压力≥4MPa。轴封在泵出口压力3.0MPa以上时,其进口L型橡胶密封在很短时间很快失效,严重影响了施工进度和工期,泵的工作扬程被迫降低25%以下使用(低于3MPa),造成泵性能浪费和降低施工效率。

另外,申请人组织研发前,在国家知识产权局专利检索咨询中心对相关产品进行了国内外的专题检索,案件编号G2005965,检索到国外专利文献共计34篇,具体检索内容摘录如下:

分析后无类似密封技术方案;检索到国内专利文献共计12篇,经分析其中6篇是挖泥泵结构和泵轴承组件的专利,与轴密封无关,另外6篇是轴密封的专利,均未见到类似密封要求工况。

此外,申请人组织相关人员进行关于织构应用在机械密封上进行检索查询,发现如下现有技术,专利号为CN200910154418.7的一种具有跨尺度表面织构特征的液体润滑端面密封结构,包括机械密封的动环、静环,所述动环和静环的端面的一侧为高压侧即上游,所述动环和静环的端面的另一侧为低压侧即下游,其特征在于:在机械密封的动环或静环端面上加工有数个跨尺度织构型面孔槽,所述跨尺度织构型面孔槽由具有毫米级的深槽和微米级的微孔组成,所述深槽位于端面上游,所述微孔分布于深槽周边;所述跨尺度织构型面孔槽之间设有密封堰,在所述跨尺度织构型面孔槽的下游设有未开型面孔槽的环形密封坝。本发明的效果主要有:改善密封润滑、提高流体膜刚度,提高机械密封的耐压和耐热能力,大大增强了密封的运行可靠性、稳定性和密封性,延长了密封使用寿命。

专利号为CN201410191186.3的螺旋分布收敛型微孔织构机械密封,包括密封动环和静环,在动环和静环中至少一个的密封端面上设置螺旋分布的收敛型微孔织构;织构遍布整个密封端面,或者在靠近低压侧设置环形坝区,微孔织构的各列微孔的中心分布线为螺旋线,微孔织构为收敛型织构,当密封环外侧为高压时,微孔收敛方向与螺旋线展开方向相反;当密封环内侧为高压时,微孔收敛方向与螺旋线展开方向相同;本发明有效提高了密封端面的承载能力,使得密封在更低的转速下打开,并且保证在小膜厚、小压差的情况下润滑膜具有更大的刚度,从而减少启停阶段的碰摩;本发明适用于气体和液体介质,实现密封件的减摩,延长密封的使用寿命,提高密封的可靠性。

以上两篇现有技术已经公开了织构可以实现降低机械密封端面磨损效率;但对于复杂的泥沙等颗粒物环境工况下,并没有给出技术启示,现有技术中织构的设计和分布是否同样具有预期的效果;由于含有颗粒物的流体物介质所处在的工作环境中存在有大量的泥沙等微小颗粒物,在实际工作中除自身磨损外,还有外界的泥沙等微小颗粒物进入摩擦面而加快磨损的风险;结合现有技术织构的形状以及布置方式对织构是否能够达到预期降低磨损效率至关重要;基于上述研发背景发明涉及一种输送含有固体颗粒物的流体介质设备用机械密封环。

发明内容

针对现有技术存在的问题,本发明提供了一种输送含有固体颗粒物的流体介质设备用机械密封环。

本发明是这样实现的,一种输送含有固体颗粒物的流体介质设备用机械密封环;大型挖泥泵机械密封用密封环,包括密封环本体,其特征在于,密封环本体摩擦面的粗糙度Ra不大于0.2μm;所述密封环本体的摩擦面上设有降低磨损的微织构组织,微织构组织占比为1%-20%;所述微织构组织由若干个类圆形或圆形的微织构凹坑构成;所述微织构凹坑的深度范围1μm-50μm,直径范围5-200μm。

优选的,上述微织构凹坑等间隔分布在与密封环本体同心的同心圆或不同心的基准圆上,在同一基准圆上相邻的微织构凹坑间隔相等。

优选的,所述微织构凹坑每间隔一个基准圆错位0.01°-0.5°。

优选的,微织构组织占比为5%-20%;微织构凹坑直径为10-200μm,织构深度为10-30μm。

优选的,微织构组织占比为12%;微织构凹坑直径为150μm,织构深度为16μm。

所述微织构组织分布在密封环本体摩擦面的外边缘、内边缘或者中间位置,依据介质的粘度、介质中固体颗粒物的浓度、硬度、规格等不同情况综合考虑不同的分布形式,以满足不同的工况需求。

优选的,所述密封环摩擦面的外边缘设有弧形动压槽,所述动压槽为一个贯通的通槽;在密封环的摩擦面上开槽区形成动压承受密封载荷区和密封面液膜润滑区。

优选的,所述动压槽的开槽半径R:10mm≤R≤30mm,开槽宽度:0.5mm-6mm,开槽深度:0.01mm-1.5mm。

本发明具有的优点和技术效果,由于本发明采用独特的织构形式,使其在应用在泥沙较多的作业环境中,改善两摩擦副摩擦磨损性能,提高了动、静环的使用寿命;进而提升了泥泵轴密封的可靠性和使用寿命,保证了泥泵的设计性能。在所述动密封环和/或静密封环的摩擦面上设有液体动压槽能有效提高密封的承载能力,减小摩擦、磨损和泄露,提高密封的可靠性,延长密封使用寿命。另外,其中动压槽的作用在于能够产生动压承受密封面载荷,在动静密封环之间形成液膜,使密封环面得到良好的润滑和冷却,提高密封环的使用寿命;同时动压槽与工作环境空间连通,使其具有容纳和排除杂质能力,进而改善了密封面的工作环境和状态。

附图说明

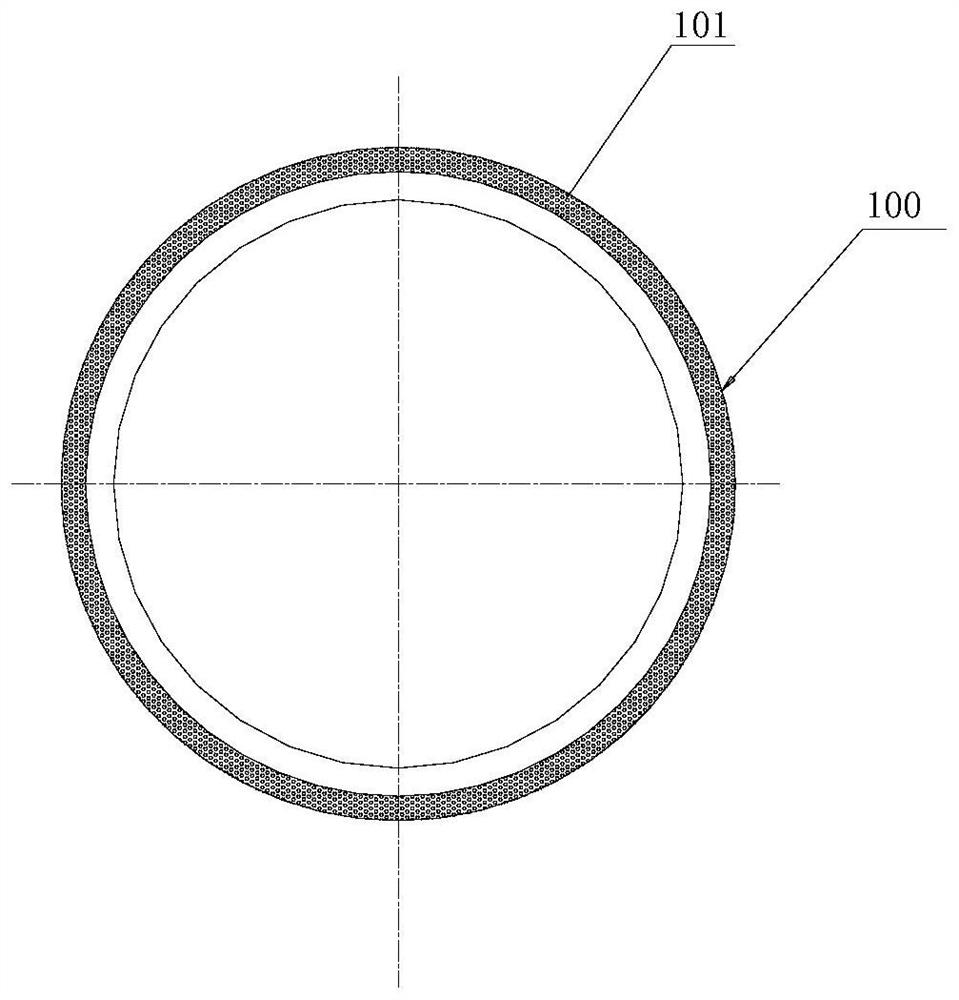

图1是实施例1密封环结构示意图;

图1-1是本发明织构显微图;

图1-2(a)纯水中不同织构的平均摩擦系数柱状图;

图1-2(b)纯水中不同织构的球磨损体积柱状图;

图1-3纯水中不同织构球磨损表面光学显微镜图;

图1-4(a)1%泥沙水中不同织构的平均摩擦系数柱状图;

图1-4(b)1%泥沙水中不同织构的球磨损体积柱状图;

图1-5 1%泥沙水中不同织构球磨损表面光学显微镜图;

图1-6(a)5%泥沙水中不同织构的平均摩擦系数柱状图;

图1-6(b)5%泥沙水中不同织构的球磨损体积柱状图;

图1-7 5%泥沙水中不同织构球磨损表面光学显微镜图;

图1-8(a)10%泥沙水中不同织构的平均摩擦系数柱状图;

图1-8(b)10%泥沙水中不同织构的球磨损体积柱状图;

图1-9 10%泥沙水中不同织构球磨损表面光学显微镜图;

图1-10(a)20%泥沙水中不同织构的平均摩擦系数柱状图;

图1-10(b)20%泥沙水中不同织构的球磨损体积柱状图;

图1-11 20%泥沙水中不同织构球磨损表面光学显微镜图;

图1-12不同参数织构销盘减速实验摩擦系数与时间关系图;

图1-13有无织构的单次启停销盘实验摩擦系数与时间关系;

图2是实施例2带有动压槽的密封环结构示意图;

图3是微织构组织分布在密封环摩擦面外边缘局部放大结构示意图;

图4是微织构组织分布在密封环摩擦面内边缘局部放大结构示意图;

图5是微织构组织分布在密封环摩擦面中间局部放大结构示意图;

图6是复合微织构组织局部放大结构示意图。

图中、100、密封环本体;101、微织构凹坑;102、动压槽;103、动压承受密封载荷区;104、密封面液膜润滑区。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请参阅图1,一种输送含有固体颗粒物的流体介质设备用机械密封环,包括密封环本体,其特征在于,密封环本体摩擦面的粗糙度Ra不大于0.2μm;所述密封环本体的摩擦面上设有降低磨损的微织构组织,微织构组织占比为1%-20%;所述微织构组织由若干个类圆形或圆形微织构凹坑101构成;

所述微织构凹坑的深度范围1μm-50μm,直径范围5-200μm。

优选的,上述微织构凹坑等间隔分布在与密封环本体同心的同心圆或不同心的基准圆上,在同一基准圆上相邻的微织构凹坑间隔相等;采用不同的分布,根据介质中含有不同程度的固体颗粒物的含量、大小以及介质的流动性而合理选择。

优选的,所述微织构凹坑每间隔一个基准圆错位0.01°-0.5°。其目的在于形成多种形式的动压结构,会形成不同的动压液膜厚度,在提高密封端面使用寿命的同时,阻隔介质中微小颗粒物的进入,进而减少密封端面的磨损,实现密封端面的稳定运行。

优选的,微织构组织占比为5%-20%;微织构凹坑直径为10-200μm,织构深度为10-30μm。

优选的,微织构组织占比为12%;微织构凹坑直径为150μm,织构深度为16μm。

所述微织构组织分布在密封环本体摩擦面的外边缘、内边缘或者中间位置,依据介质的粘度、介质中固体颗粒物的浓度、硬度、规格等不同情况综合考虑不同的分布形式,以满足不同的工况需求。

基于实际使用的密封环的体积较大,无法在实验室内进行实验,为此使用球-盘,销-盘实验来进行摩擦学实验。

球-盘样件,球-盘的材料为YG6,直径为10mm。销-盘试样的材料为YN15,直径为4mm,盖度为2mm。

摩擦磨损实验具体实验数据如下:

1.1球盘摩擦磨损实验

1.1.1球盘实验织构参数设计

影响摩擦因数的微织构组织主要参数包括:织构尺寸,织构的深度,织构占比及织构形状。所以对织构参数设计就是设计这几个参数。参数定义如下:

织构尺寸:图1-1中每个小圆直径。

织构深度:图1-1中每个小圆的平均深度。

织构间距:图1-1中两个圆之间的间距。

织构占比:织构面积占整个工件表面面积的百分比。

由于织构间距和织构直径决定了织构的占比,所以实际的织构参数就是三个分别是:织构直径,织构深度,织构占比。

通过查阅文献资料和实验室之前的实验经验,设计如下的织构参数。

表1-1球盘实验织构参数

其中0号实验为光盘,与织构试样结果进行对比;10号盘和11号盘为采用不同织构直径、深度、占比及分布设置的复合织构(参阅图6)。使其形成动压液膜厚度。

1.1.2球盘实验参数的设计

摩擦磨损实验机能够设计的实验参数为:运动时的线速度,实验压力,实验时长。

由于本次实验使用的球盘实验,初始的为点接触,会有很大的接触压力。在翻阅论文资料再结合实验室的以往的实验结果,设计如下的实验参数。

表1-2球盘摩擦实验参数

1.1.3摩擦磨损实验泥沙水配制

由于本次实验需要使用泥沙水进行实验,但是由于实际的泥沙水浓度未知并且沙粒的大小也未知,所以使用各种大小的沙粒配制了四种浓度的泥沙水。

沙粒的粒径大小为:40,80,100,120,150,200,325,400,500目。

泥沙水的质量浓度为:1%,5%,10%,20%。

1.1.4实验结果分析与讨论

1.1.4.1纯水中实验结果讨论

请参阅,图1-2(a)为纯水中的不同织构的平均摩擦系数柱状图,从图中可以看出,所有试样的摩擦系数都在0.15-0.18之间,有织构试样有的比光滑平面试样摩擦系数大,有些要小,但是变化的范围都不大。图1-2(b)为纯水中不同织构的球磨损体积,可以看出尽管不同织构减小磨损的大小有所区别,但是所有织构能够有效的降低球的磨损,表现较好的为编号9试样(织构直径为150μm,织构深度为16μm,织构占比为12%),该试样的能够有效降低65%((没有织构试样磨损体积-有织构试样磨损体积)/没有织构试样磨损体积))的磨损;编号7试样(织构直径为150μm,织构深度为16μm,织构占比为4%),该试样的能够有效降低64%;编号1试样(织构直径为50μm,织构深度为4μm,织构占比为4%),该试样的能够有效降低63%。

请参阅,图1-3为不同织构试样的球磨损表面光学显微镜图像。从图中也可以看出编号1-11号的含有织构的试样的球的磨损表面直径要小于没有织构的0号试样。并且9号试样的磨损表面直径最小为0.472mm,表明磨损率最小,与图1-2(b)相符合。并且可以在球磨损表面看见清晰的划痕,这表明发生了磨粒磨损,磨损表明有黑色物质,这表面有可能发生了粘着磨损,并且没有织构试样的黏着磨损要明显高于织构试样。所以导致有织构试样能够有效降低磨损,可能是因为织构储存了磨屑。

1.1.4.2 1%泥沙水中实验结果讨论

由于11号试样在其他含量泥沙水中表现很差,所以在1%泥沙水中就没有11号试样。请参阅,图1-4(a)为1%泥沙水中的不同织构的平均摩擦系数柱状图,从图中可以看出,该实验结果与纯水实验结果类似也是所有试样的摩擦系数都在0.12-0.18之间,有织构试样有的比光滑平面试样摩擦系数大,有些要小,但是变化的范围都不大。与纯水相比,摩擦系数变范围更大,这可能由于泥沙进入摩擦副表面导致摩擦系数变化范围变大。图1-4(b)为1%泥沙水中不同织构的球磨损体积,可以看出所有织构在1%泥沙水中能够有效的降低球的磨损,表现较好的为编号9试样(织构直径为150μm,织构深度为16μm,织构占比为12%),该试样的能够有效降低70%的磨损;编号7试样(织构直径为150μm,织构深度为16μm,织构占比为4%),该试样的能够有效降低63%的磨损;编号4试样(织构直径为150μm,织构深度为16μm,织构占比为8%),该试样的能够有效降低58%的磨损。

请参阅,图1-5为不同织构试样在1%泥沙水中的球磨损表面光学显微镜图像。从图中也可以看出编号1-10的有织构的试样的球的磨损表面直径要小于没有织构的0号没有织构试样。并且三个磨损面直径最小的试样为:9号试样(0.438mm);7号试样(0.461mm);8号试样(0.477mm)。可以在球磨损表面看见清晰的划痕,这表明发生了磨粒磨损,磨损表面有黑色物质,这表明有可能发生了粘着磨损。相较于纯水实验,0号表面黑色物质要明显变少,表明泥沙水中粘着磨损小。

1.1.4.3 5%泥沙水中实验结果讨论

请参阅,图1-6(a)为5%泥沙水中的不同织构的平均摩擦系数柱状图,从图中可以看出,除去试样5外,其余试样的摩擦系数都要超过0.11.试样5的摩擦系数只有0.06。这可能是由于沙粒也就是二氧化硅在高压高速下发生了摩擦化学反应生成了硅胶在摩擦副表面,从而降低了摩擦系数。图1-6(b)为5%泥沙水中不同织构的球磨损体积,可以看出大部分织构在5%泥沙水中能够有效的降低球的磨损,表现较好的为编号9试样(织构直径为150μm,织构深度为16μm,织构占比为12%),该试样的能够有效降低58%的磨损;编号5试样(织构直径为150μm,织构深度为8μm,织构占比为4%),该试样的能够有效降低58%的磨损;编号8试样(织构直径为150μm,织构深度为16μm,织构占比为8%),该试样的能够有效降低57%的磨损。但是也有两种织构会增大磨损,分别是:编号4试样(织构直径为50μm,织构深度为20μm,织构占比为4%);编号11试样(织构直径为50μm,织构深度为4μm,织构占比为2%与织构直径为50μm,织构深度为8μm,织构占比为2%复合织构)。这两种织构导致磨损变大可能的原因是织构的深度太深,导致水在织构中产生涡流,造成接触面压力增大。

请参阅,图1-7为不同织构试样在5%泥沙水中的球磨损表面光学显微镜图像。从图中也可以看出大部分织构能够降低磨损,少部分织构会增加磨损(编号为4和11的织构)。并且9号试样的磨损表面直径最小(0.462mm),5号和8号试样紧随其后(0.464mm和0.465mm)。并且我们可以发现所有较为光滑的磨损表面的直径都要小于表面有黑色物质表面,这或许表明减小黏着磨损能够降低磨损。

1.1.4.4 10%泥沙水中实验结果讨论

请参阅,图1-8(a)为10%泥沙水中的不同织构的平均摩擦系数柱状图,从图中可以看出,该结构与纯水的结果类似,所有试样的摩擦系数都在0.15-0.18之间,且有无织构对于摩擦系数的影响不大。图1-6(b)为10%泥沙水中不同织构的球磨损体积,可以看出所有织构在10%泥沙水中能够有效的降低球的磨损,有三种参数的织构要明显优于其他参数织构,分别为:编号9试样(织构直径为150μm,织构深度为16μm,织构占比为12%),该试样的能够有效降低76%的磨损;编号7试样(织构直径为150μm,织构深度为16μm,织构占比为4%),该试样的能够有效降低70%的磨损;编号1试样(织构直径为50μm,织构深度为4μm,织构占比为4%),该试样的能够有效降低68%的磨损。

请参阅,图1-9为不同织构试样在10%泥沙水中的球磨损表面光学显微镜图像。从图中也可以看出编号1-11号的有织构的试样的球的磨损表面直径要小于没有织构的0号没有织构试样,其中磨损面直径最小的为9号试样(0.456mm)。并且可以发现与5%泥沙水中相同的现象——直径小的织构表面都较为光滑,如果表面黑色是黏着磨损导致,这就说明如何减小黏着磨损成为可以研究的方向,能够用来解释为什么织构能减小磨损。

1.1.4.5 20%泥沙水中实验结果讨论

请参阅,图1-10(a)为20%泥沙水中的不同织构的平均摩擦系数柱状图,从图中可以看出,该实验结果与纯水实验结果类似也是所有试样的摩擦系数都在0.15-0.2之间,其中表现最差为4号织构(摩擦系数为0.198),造成这个的原因可能是织构的深度太深,而织构的直径太小,导致涡流产生从而增加接触表面压力。图1-4(b)为20%泥沙水中不同织构的球磨损体积,可以看出大部分织构在20%泥沙水中能够有效的降低球的磨损,表现较好的为编号7试样(织构直径为150μm,织构深度为16μm,织构占比为4%),该试样的能够有效降低65%的磨损;编号9试样(织构直径为150μm,织构深度为16μm,织构占比为12%),该试样的能够有效降低58%的磨损;编号1试样(织构直径为50μm,织构深度为4μm,织构占比为4%),该试样的能够有效降低49%的磨损。表现最差的为10号试样,增加了2%的磨损。

图1-11为不同织构试样在20%泥沙水中的球磨损表面光学显微镜图像。从图中也可以看出编号1-9号的有织构的试样的球的磨损表面直径要小于没有织构的0号没有织构试样,而10号试样的结果正好相反,7号试样的磨损表面直径最小(0.492mm)。并且相较于其它含量泥沙水,磨损表面直径增加不少,这表明泥沙水会增大磨损。直径最小的表面要比其它表面光滑很多,这表明它得表面粗糙度要比其它磨损表面小得多,这或许就是为什么它磨损下的原因。

1.1.5.本节总结

本节研究了球盘试样中,织构对于摩擦磨损结果的影响。根据以上的实验结果可以得出下面结论:

1.织构对于摩擦系数的减小不明显,大部分都无法明显减小摩擦系数,但小部分能有效减小摩擦系数。并且摩擦系数的大小与磨损量的大小没有直接关系。并且所有试样在实验结束后没有明细的温升,所以在球盘实验中摩擦系数不是主要评价指标,球的磨损才是主要的评价指标。

2.大部分织构在四种浓度的泥沙水中都能够有效减小磨损,单一织构的表现要好于复合织构。综合四种泥沙水实验结果,表现较好的几种织构为:编号1试样(织构直径为50μm,织构深度为4μm,织构占比为4%);编号7试样(织构直径为150μm,织构深度为16μm,织构占比为4%);编号8试样(织构直径为150μm,织构深度为16μm,织构占比为8%);编号9试样(织构直径为150μm,织构深度为16μm,织构占比为12%)。在这四种不同参数织构中,其中9号织构表现最好。

1.2销盘减速摩擦磨损实验

由于球盘实验无法对织构是否能够有效减小摩擦系数进行判断,所以设计销盘实验来研究织构对于摩擦系数的影响。

1.2.1销盘减速实验织构参数设计

表1-3销盘减速实验织构参数

在球盘实验中找到了四种表现较好的织构分布为1,7,8,9号织构,但是由于1号织构的深度织构4μm,如果实际密封中发生磨损后,4μm深度很快就会失效,所以我们选择其它三种深度为16μm的织构来做销盘实验,从而研究织构对于摩擦系数的影响。

1.2.2销盘减速实验参数的设计

摩擦磨损实验机能够设计的实验参数为:运动时的线速度,实验压力,实验时长。

由于实际密封时压力为4.5Mpa,所以选取5Mpa作为实验的载荷,转换到受力为62.8N,实际密封线速度为10m/s,由于实验仪器的无法达到这个速度,在本试验机的承受范围内,设计了减速实验来研究速度对于实验的影响。详细信息如下表所示。

表1-4销盘减速摩擦实验参数

1.2.3实验结果分析与讨论

在实验结束后,由于摩擦系数都接近于0,无法测量出销的磨损。所以只能通过摩擦系数来对实验结果进行分析。

请参阅,图1-12为不同的织构销盘减速实验的结果,从图中可以看出:

1.当滑动速度大于0.15m/s时,所有试样的稳定时的摩擦系数非常小(小于0.01)。

2.当滑动速度为0.1m/s时,只有无织构的最终摩擦系数能后小于0.01,有织构试样随着织构占比的增加摩擦系数减小,占比为12%的9号织构摩擦系数约为0.02,占比8%的8号织构实验摩擦约为0.08,表现最差的为占比4%的7号织构摩擦系数约为0.23。

1.摩擦系数低的原因是动压效应作用,但是由于速度减小,水膜的承载能力不断降低,当水膜的承载能力小于载荷时,导致两平面直接接触,所以摩擦系数发生突变。

1.尽管无织构试样最终的摩擦系数都能小于0.01,但是无织构试样的摩擦系数不稳定,相反尽管有织构试样的最终摩擦系数在0.1m/s时要大于无织构试样,但是有织构试样的摩擦系数波动小,这表明织构能够提高摩擦副的稳定性,有利于密封的使用寿命。

1.3销盘启停摩擦磨损实验

由于在实际的密封机械中,每天需要多次对泵进行启停操作,所以本节想通过启停实验来探究频繁的启停中织构会发挥什么作用。

1.1.1销盘启停实验织构参数设计

表1-5销盘启停实验织构参数

通过之前两节可知,在点接触和面接触的实验中,表现最好的织构为9号织构(织构直径为150μm,织构深度为16μm,织构占比为12%)。所以选择9号织构和无织构试样作为启停实验的样本。

1.1.2销盘启停实验参数的设计

表1-6销盘启停摩擦实验参数

实验启停次数为100次,停止时间为5s,启动时间为30s,启动时的速度为0.5m/s,载荷为62.8N。

1.1.3实验结果分析与讨论

请参阅,图1-13为0号与9号试样单次启停实验中摩擦系数与时间的关系图,从图中可以看出当停止时也有摩擦系数这或许是由于盘的平行度不够导致的;当启动后,两个试样的摩擦系数都迅速从约0.2的摩擦系数变化到接近于0,并且在100次启停中每一次的变化都与图1-13类似,这表面两个摩擦副表面在100次的启停过程中,表面都没有由于启停而破坏,表面粗糙度保持在一个稳定的范围,所以100次的启停实验都有类似的结果,而不会由于表面形貌被破坏而导致摩擦系数增大。

表1-7为销盘启停实验的销磨损量,从表中可以看出,0号盘(无织构)试样的磨损值(0.00101g)要小于9号盘磨损量(0.00102g)。但是二者的差值并不大,所以有织构并不会加大启停时的磨损也不会减小启停时的磨损。

表1-7销盘启停摩擦实验销磨损质量

5.总结

本实验通过研究激光参数对于织构参数的影响从而使用激光加工出不同参数的织构,并在此基础上研究了不同参数织构在球盘实验,销盘实验对于实验摩擦磨损结果的影响,主要的结论如下:

1.在球盘点接触实验中,主要是研究织构对于磨损的影响。在纯水中,表现最好的为编号9试样(织构直径为150μm,织构深度为16μm,织构占比为12%),该试样的能够有效降低65%;在1%泥沙水中,表现最好的为编号9试样(织构直径为150μm,织构深度为16μm,织构占比为12%),该试样的能够有效降低70%的磨损;在5%泥沙水中,表现最好的为编号9试样(织构直径为150μm,织构深度为16μm,织构占比为12%),该试样的能够有效降低58%的磨损;在10%泥沙水中,表现最好的为编号7试样(织构直径为150μm,织构深度为16μm,织构占比为4%),该试样的能够有效降低65%的磨损;在20%泥沙水中,表现最好的为编号7试样(织构直径为150μm,织构深度为16μm,织构占比为4%),该试样的能够有效降低65%的磨损。所以可以看出,在球盘实验中7号试样和9号试样的表现最好。

2.在销盘的减速实验中,研究了在球盘实验表现较好的几种织构,研究发现随着织构的占比不断变大,在0.1m/s时的摩擦系数不断减小,并且织构能够有效提高摩擦副的稳定性。表现最好的织构参数为9号(织构直径为150μm,织构深度为16μm,织构占比为12%),在速度0.1m/s时摩擦系数为0.02;表现最差的为7号(织构直径为150μm,织构深度为16μm,织构占比为4%),在速度0.1m/s时摩擦系数为0.23。

1.综合前面两个结论可知9号试样表现出的摩擦磨损性能最好,所以对9号试样与0号试样(对照组)做了启停实验,实验发现织构对于频繁的启停操作既不会增加磨损也不会减小磨损。

综合以上三条结论可知,在有织构试样中,9号织构表现最好,在所有泥沙含量中平均减小磨损超过60%。尽管在减速和启停销盘实验中,平稳时摩擦系数和销的磨损没有优于无织构试样,但是从实验结果而言当实验速度超过1m/s时,有无织构对于摩擦系数的影响很小。所以综合球盘和销盘实验,认为在密封表面加工9号试样织构(织构直径为150μm,织构深度为16μm,织构占比为12%)能够有效的改善两摩擦副摩擦磨损性能;根据实际应用工况的不同,其它几组数据要可以选用。

实施例2,请参阅图2,上述技术方案优选的,所述密封环摩擦面的外边缘设有动压槽102,在密封环的摩擦面上开槽区形成动压承受密封载荷区103和密封面液膜润滑区104。其中动压槽的作用在于:1、液体流动槽产生动压承受密封面载荷,在动静密封环之间形成液膜,使密封环面得到良好的润滑和冷却,提高密封环的使用寿命;2、新增的液体流动槽与工作环境空间连通,使其具有容纳和排除杂质能力,进而改善了密封面的工作环境和状态。

上述技术方案优选的,所述动压槽的开槽半径R:10mm≤R≤30mm,开槽宽度:0.5mm-6mm,开槽深度:0.01mm-1.5mm。

以上公开的机械密封环可以适用于含有固体颗粒物的流体介质输送设备上,来提高密封的可靠性和长使用寿命,保证了输送设备的可靠运行。同时提高密封的承载能力,减小摩擦、磨损和泄露,提高密封的可靠性,延长设备维修频率。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,例如所述微织构组织分布在密封环本体摩擦面的外边缘(图3)、内边缘(图4)或者中间位置(图5),均应包含在本发明的保护范围之内。

- 一种输送含有固体颗粒物的流体介质设备用机械密封环

- 一种输送含有固体颗粒物的流体介质设备用机械密封环