一种路面铣刨和开槽的齿座、齿头和齿盘

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及工程机械技术领域,特别涉及一种路面铣刨和开槽的齿座、齿头和齿盘。

背景技术

随着通信,电力,交通,供水供电等基础建设的迅速发展,施工作业对工程机械设备要求越来越高,在地下管道的铺设中,挖沟开槽是非常关键的施工步骤,对于特殊的地面情况,如沥青路面,水泥混凝土地面,复杂岩层地面,对开槽机也有更高的要求。传统的开槽机的刀齿为普通钢铁或硬质合金,都易磨损或断裂,更换损坏部件费时费力,既延长了工期,降低施工效率,又增加了施工成本。另外,一般的开槽刀架结构较大,工作面大且粗糙,开挖量大导致回填量大,增加了不必要的回填时的耗时耗力。

在现有技术专利号200980154566.7中提到的切削刀具指由碳化钨形成的本体以及由超硬材料比如PCD或具有规定的努氏硬度的其他材料形成的元件,但是这种PCD作为切削刀具端面上的一部分的切削刀具不易实现生产加工,很难在市场上形成实际产品,目前市场上并没有这种刀具的实际应用。

发明内容

针对上述现有技术中存在的问题,本发明的目的是提供一种路面铣刨和开槽的齿座、齿头和齿盘,设计简单,且能在各种复杂路面进行铣刨和开槽作业,耐磨损,抗冲击性好,寿命长,施工效率高。

本发明的目的是以下述方式实现的:

一种路面铣刨和开槽的齿座,包括齿座基体,所述齿座基体侧面设耐磨层,所述耐磨层上端的齿座基体上设置N个主刀齿安装槽,其中N≥1,主刀齿安装槽横向对称设置。

所述齿座基体顶面设置2N-1个副刀齿安装槽,副刀齿安装槽沿主刀齿安装槽的轴线及相邻主刀齿安装槽的轴线之间的中线(12)设置。

所述齿座基体为矩形平面拉伸的六面体或者正L形平面拉伸的八面体或者倒L形平面拉伸的八面体。

一种路面铣刨和开槽的齿头,包括齿座,所述齿座包括齿座基体,所述齿座基体侧面设耐磨层,所述耐磨层上端的齿座基体上设置N个主刀齿安装槽,其中N≥1,主刀齿安装槽横向对称设置,主刀齿安装槽内固定主刀齿聚晶金刚石复合片,主刀齿聚晶金刚石复合片伸出齿座基体的侧面或者主刀齿聚晶金刚石复合片既伸出齿座基体的侧面又伸出齿座基体的顶面。

所述主刀齿聚晶金刚石复合片复合层的形状为:A、圆弧锥形,B、两边对称削平的圆台形,C、截面为顶部倒角的三角形,D、圆台形,E、半圆台形,F、半球形,G、含有曲面的半球形,H、两边对称削平的圆柱形。

所述齿座基体顶面设置2N-1个副刀齿安装槽,副刀齿安装槽沿主刀齿安装槽的轴线及相邻主刀齿安装槽的轴线之间的中线设置,副刀齿安装槽内固定副刀齿聚晶金刚石复合片或者硬质合金齿。

所述副刀齿聚晶金刚石复合片复合层或者硬质合金齿顶部的形状为:A、圆弧锥形,F、半球形,J、截面为弧形曲面形。

所述齿座基体为矩形平面拉伸的六面体或者正L形平面拉伸的八面体或者倒L形平面拉伸的八面体。

一种路面铣刨和开槽的齿盘,包括齿盘基体,齿盘基体外周固定齿座基体,所述齿座基体侧面设耐磨层,所述耐磨层上端的齿座基体上设置N个主刀齿安装槽,其中N≥1,主刀齿安装槽横向对称设置,主刀齿安装槽内固定主刀齿聚晶金刚石复合片,主刀齿聚晶金刚石复合片伸出齿座基体的侧面或者主刀齿聚晶金刚石复合片既伸出齿座基体的侧面又伸出齿座基体的顶面。

所述齿座基体顶面设置2N-1个副刀齿安装槽,副刀齿安装槽沿主刀齿安装槽的轴线及相邻主刀齿安装槽的轴线之间的中线(12)设置,副刀齿安装槽内固定副刀齿聚晶金刚石复合片或者硬质合金齿。

所述齿座基体为矩形平面拉伸的六面体或者正L形平面拉伸的八面体或者倒L形平面拉伸的八面体。

所述主刀齿安装槽直径为4-25mm,凹槽深度为3-30mm;所述齿座基体通过安装面焊接在齿盘基体上或者所述齿座基体由螺栓固定在齿盘基体上。

相对于现有技术,本发明能够达到如下效果:

1.本发明的齿座上安装的刀齿为超硬材料聚晶金刚石复合片,聚晶金刚石复合片比典型传统的钢体齿、硬质合金齿硬度高,耐磨性好,挖掘面的平整度好,使回填后的外观整齐美观,且使用寿命长,比传统的刀齿使用寿命长20倍。

2.由于聚晶金刚石复合片高硬度,抗冲击性强,在实际施工过程中,齿盘的机械转速比传统的齿盘的机械转速高,所以挖沟开槽的时间大大减少,提高了施工效率。

3.本发明的齿头有多种不同规格的大小以满足不同宽度、深度的开挖要求,避免了不必要的开挖回填量,节省时间和成本,同时,减少对路面交通的影响范围。

4.本发明齿头、齿座、齿盘结构简单,安装方便,拆卸和更换方便,应用范围广泛。

附图说明

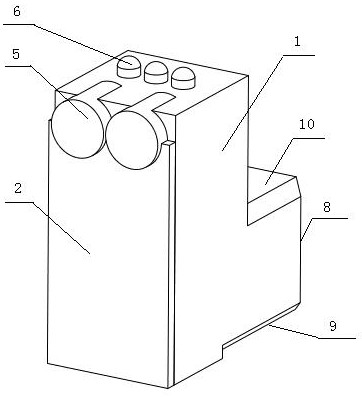

图1是本发明的齿座结构示意图1-1。

图2是本发明的齿座结构示意图1-2。

图3是本发明的齿座结构示意图2-1。

图4是本发明的齿座结构示意图2-2。

图5是本发明的齿座结构示意图3。

图6是本发明的齿座结构示意图4-1。

图7是本发明的齿座结构示意图4-1的俯视图。

图8是本发明的齿座结构示意图4-2。

图9是本发明的齿盘结构示意图1。

图10是本发明的齿盘结构示意图2。

图11是聚晶金刚石复合片复合层类型1。

图12是聚晶金刚石复合片复合层类型2。

图13是聚晶金刚石复合片复合层类型3。

图14是聚晶金刚石复合片复合层类型4。

图15是聚晶金刚石复合片复合层类型5。

图16是聚晶金刚石复合片复合层类型6。

图17是聚晶金刚石复合片复合层类型7。

图18是聚晶金刚石复合片复合层类型8。

图19是聚晶金刚石复合片复合层类型9。

其中,1是齿座基体;2是耐磨层;3是主刀齿安装槽;4是副刀齿安装槽;5是主刀齿聚晶金刚石复合片;6是副刀齿聚晶金刚石复合片;7是齿盘基体;8是安装面A;9是安装面B;10是安装面C,11是轴线;12是中线;13是圆弧锥形;14是两边对称削平的圆台形;15是截面为顶部倒角的三角形;16是圆台形;17是半圆台形;18是半球形;19是含有曲面的半球形;20是两边对称削平的圆柱形;21是截面为弧形曲面形。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细说明。

如图1-8所示,一种路面铣刨和开槽的齿座,包括齿座基体1,齿座基体1一端固定连接在齿盘上,另一端安装有聚晶金刚石复合片,聚晶金刚石复合片作为铣削和开槽的齿在电机动力驱动下随齿盘转动,与地质层最先接触,对地质层施加切削力进行切削工作。所述齿座基体1侧面设耐磨层2,耐磨层材质为硬质合金,当齿座基体1为普通钢材时,硬质合金的硬度更高耐磨性更好,能够避免齿座基体1在施工过程中被磨损,既保证了齿座整体的耐磨性,又降低了材料成本。当然齿座基体本身是硬质合金时,强度硬度更高,耐磨性更好,但是价格也较高。所述耐磨层2上端的齿座基体1上设置N个主刀齿安装槽3,主刀齿安装槽3用来固定聚晶金刚石复合片,其中N≥1,主刀齿安装槽3横向对称设置。主刀齿安装槽3对称设置指主刀齿安装槽3在齿座基体1的侧面上以垂直于侧面中心线的对称面对称设置。主刀齿安装槽3只有一个时,设置在齿座基体1上的顶端中部,主刀齿安装槽3中心轴线位于对称面内;当主刀齿安装槽有两个及以上时,主刀齿安装槽在齿座基体的侧面的顶部横向排成一排,且以对称面呈对称阵列设置,如图5-8所示。

此外主刀齿安装槽1可以为齿座基体1侧面的盲孔,也可以是顶面开口的圆孔槽,如图1或图3或图6所示,或者是顶面开口的半圆孔槽,如图5所示,在顶面开口的圆孔槽安装主刀齿聚晶金刚石复合片5后,主刀齿聚晶金刚石复合片5在顶面的开口部位凸出。

所述齿座基体1顶面设置2N-1个副刀齿安装槽4,副刀齿安装槽4沿主刀齿安装槽3的轴线11及相邻主刀齿安装槽3的轴线之间的中线12设置。副刀齿安装槽4对称设置指副刀齿安装槽4在齿座基体1的顶面上以垂直于顶面中心线的对称面对称设置。当主刀齿安装槽有一个时,副刀齿安装槽也有一个;当主刀齿安装槽有两个时,副刀齿安装槽4至少设置3个,如图1-4所示,3个副刀齿安装槽4中,两边的副刀齿安装槽4距离主刀齿安装槽的距离大于或等于中间的副刀齿安装槽4距离主刀齿安装槽的距离,且两边的副刀齿安装槽4距离主刀齿安装槽的距离相等;也就是说,三个副刀齿安装槽4在顶面上的排列相当于等腰三角形的三个顶点,如图3所示;当齿座基体1的顶面面积较小,放置副刀齿安装槽4呈三角形排列面积不够时,3个副刀齿安装槽4可以排列在一条直线上,如图1所示。

所述齿座基体1为矩形平面拉伸的六面体或者正L形平面拉伸的八面体或者倒L形平面拉伸的八面体。拉伸就是沿垂直于矩形平面或者L形平面的方向把矩形或者L形平面延伸为立体图形。

一种路面铣刨和开槽的齿头,包括齿座,所述齿座包括齿座基体1,所述齿座基体1侧面设耐磨层2,所述耐磨层2上端的齿座基体1上设置N个主刀齿安装槽3,其中N≥1,主刀齿安装槽3横向对称设置,主刀齿安装槽3内固定主刀齿聚晶金刚石复合片5,主刀齿聚晶金刚石复合片5伸出齿座基体1的侧面或者主刀齿聚晶金刚石复合片5既伸出齿座基体1的侧面又伸出齿座基体1的顶面。聚晶金刚石复合片5伸出齿座基体的侧面厚度为1-8mm,伸出顶面的部分厚度为1-8mm。聚晶金刚石复合片通过焊接固定到主刀齿安装槽内,聚晶金刚石属于超硬材料,相比于硬质合金具有更高的硬度、耐磨性和较好的导热性,所以聚晶金刚石复合片作为切削齿使得齿头更耐磨,综合性能更好。聚晶金刚石复合片5伸出齿座基体1的目的是在施工作业时,保证聚晶金刚石复合片最先与地面物质接触,最先进行切削,降低复杂地质对耐磨层和齿座基体的直接磨损,减少不必要的磨损,延长齿头的使用寿命。

如图11-18所示,所述主刀齿聚晶金刚石复合片5复合层的形状为:A、圆弧锥形13,B、两边对称削平的圆台形14,C、截面为顶部倒角的三角形15,D、圆台形16,E、半圆台形17,F、半球形18,G、含有曲面的半球形19,H、两边对称削平的圆柱形20。以上仅为常用的几种主刀齿聚晶金刚石复合片5复合层,本发明中的主刀齿聚晶金刚石复合片5复合层不限于以上几种情况。

所述齿座基体1顶面设置2N-1个副刀齿安装槽4,副刀齿安装槽4沿主刀齿安装槽3的轴线11及相邻主刀齿安装槽3的轴线之间的中线12设置,副刀齿安装槽4内固定副刀齿聚晶金刚石复合片6或者硬质合金齿。副刀齿聚晶金刚石复合片6或硬质合金齿高于齿座基体的顶面1-8mm。 副刀齿聚晶金刚石复合片6或硬质合金齿通过焊接固定到副刀齿安装槽内,副刀齿安装槽内的副刀齿聚晶金刚石复合片6或硬质合金齿辅助聚晶金刚石复合片完成切削,主刀齿安装槽内的聚晶金刚石复合片没有切削到的遗留的路面物质,由副刀齿聚晶金刚石复合片6或硬质合金齿同时进行切削,且副刀齿聚晶金刚石复合片6或硬质合金齿高于齿座基体1的顶面,降低地质层对顶面的磨损,主刀齿聚晶金刚石复合片5和副刀齿聚晶金刚石复合片6或硬质合金齿结合铺设在齿座基体上,保证切削面整齐,方便回填,节省回填时间。

如图11、图16、图19所示,所述副刀齿聚晶金刚石复合片6复合层或者硬质合金齿顶部的形状为:A、圆弧锥形13,F、半球形18,J、截面为弧形曲面形21。

所述齿座基体1为矩形平面拉伸的六面体或者正L形平面拉伸的八面体或者倒L形平面拉伸的八面体。

如图9-10所示,一种路面铣刨和开槽的齿盘,包括齿盘基体7,齿盘基体7外周固定齿座基体1,所述齿座基体1侧面设耐磨层2,所述耐磨层2上端的齿座基体1上设置N个主刀齿安装槽3,其中N≥1,主刀齿安装槽3横向对称设置,主刀齿安装槽3内固定主刀齿聚晶金刚石复合片5,主刀齿聚晶金刚石复合片5伸出齿座基体1的侧面或者主刀齿聚晶金刚石复合片5既伸出齿座基体1的侧面又伸出齿座基体1的顶面。

所述齿座基体1顶面设置2N-1个副刀齿安装槽4,副刀齿安装槽4沿主刀齿安装槽3的轴线11及相邻主刀齿安装槽3的轴线之间的中线12设置,副刀齿安装槽4内固定副刀齿聚晶金刚石复合片6或者硬质合金齿。

所述齿座基体1为矩形平面拉伸的六面体或者正L形平面拉伸的八面体或者倒L形平面拉伸的八面体。当齿座基体呈“L”型时,齿座基体上有三个安装面,分别为安装面A,安装面B,安装面C,安装面A和安装面B互相垂直,安装面A和安装面C互相垂直,安装面A和安装面C互相平行。齿盘基体为圆形,在齿盘基体的圆周上等距分布有安装齿座基体的外凸部分用来安装固定齿座基体,齿盘基体外凸部分的安装端面为倒“L”型槽,且相邻的安装面也互相垂直,与齿座基体上的三个安装面一一对应,倒“L”型槽的端面与齿座基体的安装端面互相配合,把齿盘基体与齿座基体上的对应安装面焊接在一起,使齿座基体固定在齿盘基体上。安装面A、安装面B、安装面任意相邻安装面互相垂直仅仅为本发明的一种普通情况,安装面A,安装面B,安装面C之间任意相邻的两个安装面之间可以形成不同角度的夹角,一般夹角范围为35°-150°,如45°夹角、60°夹角、120°夹角等等,本实施例不做限制,且不再一一列举。

根据实际作业时开挖或开槽的尺寸大小要求不同,齿盘基体结构大小尺寸也不同,沿齿盘基体径向:齿座基体上安装面B的宽度为20-150mm,安装面C的宽度为40-120mm,齿座基体的高度为30-150mm,耐磨层的厚度为2-5mm,刀齿安装槽的直径为8-20mm。

当齿座基体成长方体型时,齿座基体上有两个安装面,分别为安装面A8,安装面B9,安装面A8和安装面B9互相垂直。齿盘基体为圆形,在齿盘基体的圆周上等距分布有安装齿座基体的外凸部分用来安装固定齿座基体,齿盘基体外凸部分的安装面为平面,两个安装面互相垂直,与齿座基体上的两个安装面一一对应,把齿盘基体与齿座基体上的对应安装面焊接在一起,使齿座基体固定在齿盘基体上。安装面A和安装面B互相垂直仅仅为本发明的一种普通情况,当齿座基体整体为不规则的六面体时,安装面A和安装面B可以形成不同角度的夹角,一般夹角范围为35°-150°,如45°夹角、60°夹角、120°夹角等等,本实施例不做限制,且不再一一列举。

根据实际作业时开挖或开槽的尺寸大小要求不同,齿盘基体结构大小尺寸也不同,沿齿盘基体径向:齿座基体上安装面B的宽度为20-150mm,齿座基体的高度为30-150mm,耐磨层的厚度为2-5mm,主刀齿安装槽的直径为8-20mm。

本发明的齿头有多种不同规格的大小以满足不同宽度、深度的开挖要求,避免了不必要的开挖回填量,节省时间和成本,同时,减少对路面交通的影响范围。

每个齿座基体上的安装面的个数也不仅限于三个:安装面A、安装面B、安装面C,也可以只设有一个安装面,两个安装面,或更多安装面,安装面的数量不做限制。此外,安装面的也不仅限于平面,也可以是由不同类型的曲线拉伸出来的曲面。

所述主刀齿安装槽3直径为4-25mm,凹槽深度为3-30mm;所述齿座基体1通过安装面焊接在齿盘基体7上或者所述齿座基体1由螺栓固定在齿盘基体7上。本发明中齿座基体1和耐磨层2材质可以不同,齿座基体选用符合产品要求的钢材,耐磨层选用硬质合金;齿座基体1和耐磨层2材质也可以是相同材质,都是钢材或硬质合金。本发明齿座基体一般选用普通钢材,如Q235钢、45号钢,达到设备性能要求的前提下,节省成本,减少资源浪费;齿座基体上安装的刀齿为超硬材料聚晶金刚石复合片,聚晶金刚石复合片比典型传统的钢体齿、硬质合金齿硬度高,耐磨性好,使用寿命长20倍。由于聚晶金刚石复合片高硬度,抗冲击性强,在实际施工过程中,齿盘的机械转速比传统的齿盘的机械转速高,所以挖沟开槽的时间大大减少,提高了施工效率。

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

- 一种路面铣刨和开槽的齿座、齿头和齿盘

- 一种路面铣刨和开槽的齿座、齿头和齿盘