显示面板及其制备方法

文献发布时间:2023-06-19 12:02:28

技术领域

本申请涉及显示技术领域,具体涉及一种显示面板及其制备方法。

背景技术

目前量产蒸镀设备,一般采用Chuck(承载基板的卡盘)物流系统。在基板进蒸镀段前会进行Chucking操作(将卡盘与基板粘合的操作),使Chuck与基板(背面)贴合,然后Chuck可以承载基板使其以膜面朝下(face down)的状态在蒸镀段真空腔体内传送,采用Chuck传送方式可减少基板翘曲量且更适用于MMG技术(Multi-model Glass,玻璃混切基板技术,这种生产方式中的大基板上同时排布不同尺寸的产品,使基板空余最少,利用率达到最大化)。

现有量产OLED(Organic Light Emitting Diode,有机发光二极管)面板一般采用蒸镀制程制造,在进蒸镀段Chucking前为TFT基板(薄膜晶体管阵列基板),一般会对TFT基板进行两步前处理操作:步骤一(step1)是将基板置于承载机台(Stage)上,利用O

近年来,IJP(Ink Jet Printing,喷墨打印工艺)因其可以降低OLED生产成本的巨大潜力而引起了面板制造商的广泛关注,IJP有可能大幅降低制造成本,使OLED在包括电视机和平板电脑在内的产品中更具成本竞争力。对于IJPOLED面板,由于ETM(电子传输材料)和EIM(电子注入材料)的墨水发展受限,其制作必须采用蒸镀制程(EV)。因此,制备IJPOLED面板发光功能层时,必须先后经过喷墨打印制程和蒸镀制程。

IJP OLED面板在制造时,为使TFT基板与Chuck能更好的粘合,减少传送过程中的掉片率,在进行蒸镀段Chucking前,需对基板(背面)进行Chucking前处理,利用N

因此,在IJP OLED面板制备过程中,如何避免蒸镀制程前对阵列基板进行等离子化处理时,对喷墨打印制备的部分发光功能层造成损伤,从而影响最终的OLED器件性能的技术问题,是本领域人员亟待解决的技术问题。

发明内容

本申请实施例提供一种显示面板及其制备方法,可避免等离子化处理对喷墨打印制备的部分发光功能层造成损伤,保证IJP OLED器件的显示性能。

本申请实施例提供一种显示面板,包括衬底基板以及发光功能层;所述发光功能层包括第一发光功能部以及第二发光功能部,所述第二发光功能部设置于所述第一发光功能部上方;

其中,所述显示面板还包括缓冲层,所述缓冲层设置于所述第一发光功能部以及第二发光功能部之间且对应于所述发光区,所述缓冲层用于在离子表面处理工艺中被损伤以保护所述第一发光功能部。

可选的,在本申请的一些实施例中,所述缓冲层的材料包括电子传输材料。

可选的,在本申请的一些实施例中,所述第一发光功能部包括由下至上层叠设置的空穴注入层、空穴传输层以及发光材料层;所述第二发光功能部包括由下至上层叠设置的电子传输层以及电子注入层,所述缓冲层与所述电子传输层为独立设置的层。

可选的,在本申请的一些实施例中,所述缓冲层的功函数的取值范围位于所述发光材料层的功函数以及所述电子传输层的功函数之间。

可选的,在本申请的一些实施例中,所述缓冲层经溶液加工工艺制备而成,所述第一发光功能部经喷墨打印工艺制备而成,所述第二发光功能部经蒸镀工艺制备而成。

可选的,在本申请的一些实施例中,所述缓冲层为非整层结构。

相应的,本申请实施例还提供另一种显示面板,包括衬底基板以及设置于所述衬底基板上的发光功能层;所述发光功能层包括第一发光功能部以及第二发光功能部,所述第二发光功能部设置于所述第一发光功能部上方,所述第一发光功能部包括发光材料层,所述第二发光功能层包括位于所述发光材料层上的电子传输层;

其中,所述显示面板还包括缓冲层,所述缓冲层设置于所述第一发光功能部的所述发光材料层以及所述第二发光功能部的所述电子传输层之间,所述缓冲层的材料包括电子传输材料且所述缓冲层与所述第二发光功能部的所述电子传输层为独立设置的层。

相应的,本申请实施例还提供一种如上所述的显示面板的制备方法,包括如下步骤:

S10,提供一衬底基板,所述衬底基板包括显示区,所述显示区包括多个发光区;

S20,在所述衬底基板上对应于每一所述发光区通过喷墨打印工艺形成第一发光功能部;

S30,在所述第一发光功能部上经溶液加工工艺形成缓冲层;

S40,对所述衬底基板进行离子表面处理工艺处理;

S50,在所述衬底基板上方整面蒸镀形成第二发光功能部,所述第二发光功能部完全覆盖所述缓冲层且在所述显示区呈整面连通状态。

可选的,在本申请的一些实施例中,所述缓冲层的材料包括电子传输材料。

可选的,在本申请的一些实施例中,所述S40中,所述离子表面处理工艺使得至少部分所述缓冲层被去除。

本申请实施例提供的显示面板及其制备方法,在通过喷墨打印制程制备的一部分发光功能层上制备缓冲层,用于防止后续蒸镀制程制备另一部分发光功能层前对衬底基板进行等离体化处理时,对喷墨打印制程制备的这部分发光功能层造成损伤,进一步保证了显示面板的发光性能。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

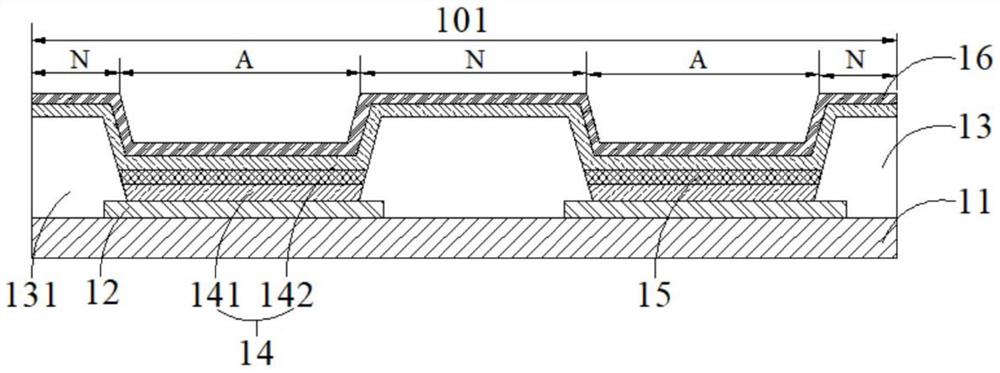

图1是本申请实施例提供的显示面板的膜层结构示意图;

图2为本申请实施例提供的显示面板的制备方法的流程图;

图3是本申请实施例提供的显示面板在蒸镀制程前的处理方式示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请实施例提供一种显示面板及其制备方法。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。另外,在本申请的描述中,术语“包括”是指“包括但不限于”。用语第一、第二、第三等仅仅作为标示使用,并没有强加数字要求或建立顺序。本发明的各种实施例可以以一个范围的型式存在;应当理解,以一范围型式的描述仅仅是因为方便及简洁,不应理解为对本发明范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。例如,应当认为从1到6的范围描述已经具体公开子范围,例如从1到3,从1到4,从1到5,从2到4,从2到6,从3到6等,以及所数范围内的单一数字,例如1、2、3、4、5及6,此不管范围为何皆适用。另外,每当在本文中指出数值范围,是指包括所指范围内的任何引用的数字(分数或整数)。

本申请实施例针对现有显示面板及其制备方法,由于在IJP OLED面板制备过程中,蒸镀制程前对阵列基板进行等离子化处理时,对喷墨打印制备的部分发光功能层造成损伤,从而影响最终的OLED器件性能的技术问题,本申请实施例能够解决上述技术问题。

请参阅图1,其中,图1为本申请实施例提供的显示面板的膜层结构示意图;

如图1所示,本申请实施例提供的显示面板包括:一衬底基板11、多个第一电极12、一像素定义层(PDL)13、一发光功能层(EL)14,以及一第二电极16;其中,所述发光功能层(EL)14内还设置有缓冲层15。

具体地,所述显示面板包括显示区101,所述显示区101具有多个发光区A和多个非发光区N,所述发光区A和所述非发光区N间隔设置。可选的,在本申请的一些实施例中,所述衬底基板11为薄膜晶体管(TFT)阵列基板。

具体地,所述第一电极12设置于所述衬底基板11上且对应于所述发光区A。可选的,在本申请的一些实施例中,所述第一电极12为阳极,所述阳极通过通孔与所述衬底基板11上的薄膜晶体管电连接。

可选的,在本申请的一些实施例中,所述第一电极12的材料包括金、及银中的至少一种。

具体地,所述像素定义层13设置于所述衬底基板11上,所述像素定义层13包括对应每一所述非发光区N的像素间隔部131,相邻两所述像素间隔部131之间至少暴露部分所述第一电极12。即相邻两所述像素间隔部131之间为像素开口区,所述像素开口区至少部分暴露阳极,以定义出一子像素。

进一步地,在本申请的一些实施例中,所述像素间隔部131具有一倾斜角(taper)β,其中,所述倾斜角β的大小范围优选为30°<β<60°,从而保证后续在所述像素定义层13上制备发光功能层及阴极时,形成的膜层在所述像素间隔部131处无断裂。在所述像素定义层13的膜层厚度及面板开口率的不变的前提下,β越小,越能保证形成的阴极的膜层不断裂,即不会造成阴极断路。

具体地,所述发光功能层14设置于所述像素定义层13上,所述发光功能层14包括第一发光功能部141以及第二发光功能部142,所述第一发光功能部141设置于所述衬底基板11上且对应于所述发光区A,所述第二发光功能部142设置于所述第一发光功能部141上方且在所述显示区101呈整面连通状态。

进一步地,在本申请的一些实施例中,所述第一发光功能部141设置于所述第一电极12上,所述缓冲层15设置于所述第一发光功能部141上,所述第二发光功能部142设置于所述像素定义层13上并完全覆盖所述缓冲层15。

具体地,所述第一发光功能部141经喷墨打印工艺制备而成,所述第二发光功能部142经蒸镀工艺制备而成,所述缓冲层15用于防止制备所述第二发光功能部142前对所述衬底基板11进行等离子体化处理时,对所述第一发光功能部141造成损伤以保护所述第一发光功能部141。这是由于在进行离子表面处理工艺时,等离子体化处理总是会损伤有机膜层的,对于任何性能的有机膜层都会损伤,但是损伤的有机膜层的厚度有限;因此,在所述第一发光功能部141上设置所述缓冲层15就是用来替代那一定厚度的有机膜层损伤的。进一步地,在本申请的一些实施例中,所述第一发光功能部141包括空穴注入层(HIL)、空穴传输层(HTL)以及发光材料层(EML),所述第二发光功能部142包括电子传输层(ETL)以及电子注入层(EIL);OLED器件的发光原理为半导体材料和有机发光材料在电场驱动下,通过载流子注入和复合导致发光。

具体地,OLED器件通常在一定电压驱动下,电子和空穴分别从阴极和阳极注入到电子传输层和空穴传输层,电子和空穴分别经过电子传输层和空穴传输层迁移到发光材料层,并在发光材料层中相遇,形成激子并使发光分子激发,后者经过辐射弛豫而发出可见光。

具体地,所述第二电极16设置于所述第二发光功能部142上,所述第二电极16在所述显示区101呈整面连通状态。优选地,所述第二电极16为阴极,所述第二电极16的材料为透明导电金属氧化物,优选为氧化铟锡(Indium Tin Oxide,ITO),所述第二电极16的厚度优选为20nm-200nm。本申请实施例通过保证所述第二电极16在子像素对应的发光区A和相邻两列子像素之间的非发光区N呈整面连通状态,使得像素正常发光,且可以改善显示面板发光均匀性,提高显示面板,特别是全彩化的OLED显示面板的显示品质。

具体地,所述缓冲层15不能采用蒸镀、溅射等制程成膜,因为这些制程需采用Chuck物流方式;所述缓冲层15不能采用涂布制程成膜,因为所述缓冲层15膜厚偏薄,涂布制程无法满足;因此,所述缓冲层15需采用溶液加工法成膜,如旋涂、转印、喷墨打印等制程成膜,由于所述第一发光功能部141由喷墨打印制程成膜,为简化工艺,降低成本,优选喷墨打印制程制作所述缓冲层15。

具体地,所述电子传输层主要用来增强载流子从所述第二电极16的注入和传输。

进一步地,一方面,所述缓冲层15用于保护所述第一发光功能部141;另一方面,由于等离子化处理时不能确保刚好把所述缓冲层15去除,出于量产可行性方面的考虑,必须允许少量所述缓冲层15残留,所述缓冲层15必须要用电子传输型材料且其功函数必须匹配上下接触的发光材料层和电子传输层,即使所述缓冲层15存在少量残留也不会影响OLED器件的性能。

其中,功函数(work function)又称功函、逸出功,在固体物理中被定义成:把一个电子从固体内部刚刚移到此物体表面所需的最少的能量。

优选地,所述缓冲层15的功函数的取值范围位于所述发光材料层的功函数以及所述电子传输层的功函数之间。

进一步地,所述缓冲层15的功函数与所述发光材料层或者所述电子传输层的功函数相同。

进一步地,所述缓冲层15的材料在理论上可以与所述电子注入层的材料相同,但是目前并没有量产使用的可溶液加工型的电子注入材料。具体地,由于所述缓冲层15位于所述第一发光功能部141与所述第二发光功能部142之间,所述缓冲层15的存在可能会造成OLED器件性能下降的问题,因此所述缓冲层15的材料必须与所述电子传输层的材料相同,其功函数需匹配下层所述第一发光功能部141的发光材料层以及上层所述第二发光功能部142的电子传输层;并且所述电子传输层的材料需可溶液加工,以保证所述缓冲层15可采用喷墨打印制程成膜,材料可选但不限于ZnO、TiO

其中,所述纳米颗粒悬浮液的分散剂一般包括脂肪酸类、脂肪族酰胺类、金属皂类、石蜡类以及低分子蜡类等;所述纳米颗粒悬浮液的溶剂需满足以下几个条件:

第一,能够分散所述纳米颗粒;

第二,不能溶解所述发光材料层;

第三,沸点不能过高,便于真空干燥和加热干燥去除。

所述纳米颗粒悬浮液的溶剂在满足以上条件基础上溶剂种类不受限,可以为某种纯溶剂,也可为多种类混合溶剂。

可选的,在本申请的一些实施例中,由于所述缓冲层15在离子表面处理工艺中会损伤;因此,所述缓冲层为非整层结构。

相应的,本申请实施例还提供一种显示面板,包括:

衬底基板;以及

发光功能层,位于所述衬底基板上,包括第一发光功能部以及第二发光功能部,所述第二发光功能部设置于所述第一发光功能部上方,所述第一发光功能部包括发光材料层,所述第二发光功能层包括位于所述发光材料层上的电子传输层;

其中,所述显示面板还包括缓冲层,所述缓冲层设置于所述第一发光功能部的所述发光材料层以及所述第二发光功能部的所述电子传输层之间,所述缓冲层的材料包括电子传输材料且所述缓冲层与所述第二发光功能部的所述电子传输层为独立设置的层。

请一并参阅图2及图3,其中,图2为本申请实施例提供的显示面板的制备方法的流程图,图3是本申请实施例提供的显示面板在蒸镀制程前的处理方式示意图。

如图2所示并结合图1,本申请实施例提供的显示面板的制备方法包括以下步骤:

S10,提供一衬底基板11,所述衬底基板11包括显示区101,所述显示区包括多个发光区。

具体地,所述S10还包括:

首先,提供一衬底基板11,所述衬底基板11包括显示区101,所述显示区101具有多个发光区A和多个非发光区N,所述发光区A和所述非发光区N间隔设置。可选的,在本申请的一些实施例中,所述衬底基板11为薄膜晶体管(TFT)阵列基板。

S20,在所述衬底基板11上对应于每一所述发光区A通过喷墨打印工艺形成第一发光功能部141。

具体地,所述S20还包括:

首先,在所述衬底基板11上对应于每一所述发光区A形成一第一电极12,所述第一电极12充当所述显示面板的阳极,所述第一电极12为阳极,所述阳极通过通孔与所述衬底基板11上的薄膜晶体管电连接;可选的,在本申请的一些实施例中,所述第一电极12的材料包括金、及银中的至少一种。

其次,在所述衬底基板11上形成一像素定义层13,所述像素定义层13包括对应每一所述非发光区N的像素间隔部131,相邻两所述像素间隔部131之间至少暴露部分所述第一电极12,即相邻两所述像素间隔部131之间为像素开口区,所述像素开口区至少部分暴露所述第一电极12,以定义出一子像素。

进一步地,在本申请的一些实施例中,所述像素间隔部131具有一倾斜角(taper)β,其中,所述倾斜角β的大小范围优选为30°<β<60°,从而保证后续在所述像素定义层13上制备发光功能层及阴极时,形成的膜层在所述像素间隔部131处无断裂。在所述像素定义层13的膜层厚度及面板开口率的不变的前提下,β越小,越能保证形成的阴极的膜层不断裂,即不会造成阴极断路。

最后,在所述衬底基板11上对应于每一所述发光区A通过喷墨打印工艺形成第一发光功能部141,所述第一发光功能部141设置于所述第一电极12上,所述第一发光功能部141包括空穴注入层(HIL)、空穴传输层(HTL)以及发光材料层(EML)。

S30,在所述第一发光功能部141上经溶液加工工艺形成缓冲层15。

具体地,所述S30还包括:

在所述第一发光功能部141上经溶液加工工艺形成缓冲层15。其中,所述缓冲层15不能采用蒸镀、溅射等制程成膜,因为这些制程需采用Chuck物流方式;所述缓冲层15不能采用涂布制程成膜,因为所述缓冲层15膜厚偏薄,涂布制程无法满足;因此,所述缓冲层15需采用溶液加工法成膜,如旋涂、转印、喷墨打印等制程成膜,由于所述第一发光功能部141由喷墨打印制程成膜,为简化工艺,降低成本,优选喷墨打印制程制作所述缓冲层15。

具体地,所述缓冲层15的材料必须与所述电子传输层的材料相同,其功函数需匹配下层所述第一发光功能部141的发光材料层以及上层所述第二发光功能部142的电子传输层;并且所述电子传输层的材料需可溶液加工,以保证所述缓冲层15可采用喷墨打印制程成膜,材料可选但不限于ZnO、TiO

S40,对所述衬底基板11进行离子表面处理工艺处理。

具体地,所述S40还包括:

在所述缓冲层15形成于所述第一发光功能部141上后,为使所述衬底基板11与Chuck能更好的粘合,减少传送过程中的掉片率,在进蒸镀制程段Chucking前,需对基板(背面)进行Chucking前处理制程;其中,所述离子表面处理工艺使得至少部分所述缓冲层15被去除。S50,在所述衬底基板11上方整面蒸镀形成第二发光功能部142,所述第二发光功能部142完全覆盖所述缓冲层15且在所述显示区101呈整面连通状态。

具体地,所述S50还包括:

由于所述电子传输层和所述电子注入层的墨水发展受限,目前在制备OLED显示器件的过程中,采用喷墨打印制程只能制备所述第一发光功能部141,而制备后续的所述第二发光功能部142只能采用蒸镀制程。

目前量产蒸镀设备,一般采用Chuck物流系统。Chuck为承载基板的卡盘,在基板进蒸镀段前会进行Chucking操作(将卡盘与基板粘合的操作),使Chuck与基板(背面)贴合,然后Chuck可以承载基板使其以face down(膜面朝下)的状态在蒸镀段真空腔体内传送,采用Chuck传送方式可减少基板翘曲量且更适用于MMG技术。

如图3所示,为本申请实施例提供的显示面板在蒸镀制程前的处理方式示意图,其Chucking前处理制程的具体步骤如下:

首先,将已制备好所述第一发光功能部141以及所述缓冲层15的所述衬底基板11通过Chuck物流系统传输至等离子体化处理腔21内;之后,将所述衬底基板11放置于承载机台23(Stage)上,并通过所述承载机台23上的顶栓231(Pin)将所述衬底基板11顶起;之后,通过所述等离子体化处理腔21内上方的扩散器22(diffusor)释放N

具体地,由于所述缓冲层15的材料与所述电子传输层的材料相同,所述缓冲层15能够防止N

进一步地,所述缓冲层15的厚度需与所述N

之后,在Chucking前处理制程完成之后,对所述衬底基板11进行Chucking制程,所述Chucking制程用于将Chuck与所述衬底基板11粘合;由于所述衬底基板11经过Chucking前处理制程后,所述衬底基板11的背面与Chuck的粘合力增强,能够有效减少所述Chucking制程中所述衬底基板11的掉片目的。

然后,在所述Chucking制程完成之后,在所述衬底基板11上方通过蒸镀制程整面形成第二发光功能部142,所述第二发光功能部142完全覆盖所述缓冲层15且在所述显示区101呈整面连通状态。其中,所述第一发光功能部141与所述第二发光功能部142构成所述显示面板的发光功能层14;所述第二发光功能部142包括电子传输层(ETL)以及电子注入层(EIL);所述电子传输层主要用来增强载流子从所述第二电极16的注入和传输,所述电子传输层的材料可选但不限于ZnO、TiO

最后,在所述第二发光功能部142蒸镀完成后,在所述第二发光功能部142上继续蒸镀第二电极16,所述第二电极16在所述显示区101呈整面连通状态。优选地,所述第二电极16为阴极,所述第二电极16的材料为透明导电金属氧化物,优选为氧化铟锡,所述第二电极16的厚度优选为20nm-200nm。本申请实施例通过保证所述第二电极16在子像素对应的发光区A和相邻两列子像素之间的非发光区N呈整面连通状态,使得像素正常发光,且可以改善显示面板发光均匀性,提高显示面板,特别是全彩化的OLED显示面板的显示品质。

由于目前成熟的等离子体化处理设备中的扩散器一般设置于腔体上方,若要避免所述N

因此,本申请实施例的显示面板的制备方法不需添加翻转设备,减少了设备成本,工艺流程更加简单。

本申请实施例提供的显示面板的制备方法,在Chucking前处理制程中利用N

综上所述,本申请实施例提供的显示面板及其制备方法,在通过喷墨打印制程制备的一部分发光功能层上制备缓冲层,用于防止后续蒸镀制程制备另一部分发光功能层前对衬底基板进行等离体化处理时,对喷墨打印制程制备的这部分发光功能层造成损伤,进一步保证了显示面板的发光性能。

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

以上对本申请实施例所提供的一种显示面板及其制备方法进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

- 显示面板、显示面板的成型模具及显示面板的制备方法

- 显示面板、显示面板的成型模具及显示面板的制备方法