一种圆筒内呈翼形管束布置的凝汽器

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及一种凝汽器,具体涉及一种圆筒内呈翼形管束布置的凝汽器。

背景技术

随着现代各种节能技术的发展和应用,技术更新也与日俱增,对于中小机型凝汽器或者热网凝汽器来说,原先的双通道凝汽器已经被部分单通道凝汽器取代。双通道凝汽器的管束型式可以使用在单通道凝汽器上,但是由于双通道凝汽器是两个独立的管束,中间留有比较大的进汽通道,这样就使管板布管率降低、水室尺寸比较大,设备重、耗费钢材,增加运输等相关费用。

综上所述,在不降低凝汽器本身换热性能的基础上,发明一种新型管束,同时解决现有的凝汽器由于管板布管率降低,导致水室、管板尺寸比较大,存在设备重、生产成本高的问题。

发明内容

本发明的目的是在不降低凝汽器本身换热性能的基础上,发明一种新型管束,为了解决现有的凝汽器由于管板布管率降低,导致水室、管板尺寸比较大,存在设备重、生产成本高的问题。进而提供一种圆筒内呈翼形管束布置的凝汽器。

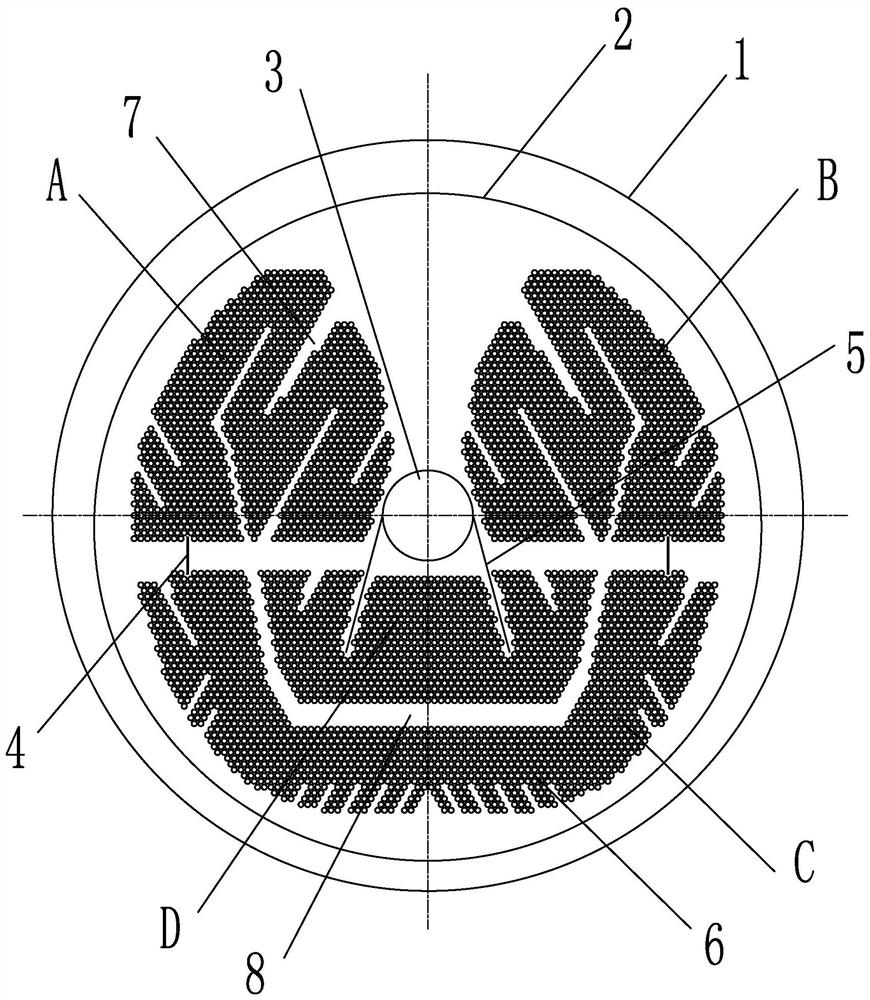

本发明的技术方案是:一种圆筒内呈翼形管束布置的凝汽器,包括凝汽器筒体和管板,管板偏心内嵌在凝汽器筒体内,它还包括抽空气管、主凝结区和空冷区,抽空气管同轴安装在凝汽器筒体内,整个管束呈“翼形”管束布置在管板上,空冷区布置于管束中下部,且空冷区位于抽空气管的正下方;主凝结区包括多根换热管和两个凝结挡板,多根换热管以60°叉排的形式布置成“翼形”管束,所述“翼形”管束上设置有多条凝结进汽通道,多根换热管形成左上部凝结区、右上部凝结区和下部凝结区,左上部凝结区和右上部凝结区以管板的竖直方向的中心线左右对称布置,且左上部凝结区和右上部凝结区中的“翼形”管束沿抽空气管长度方向相向倾斜布置,左上部凝结区和下部凝结区之间、右上部凝结区和下部凝结区之间分别通过一个竖直布置的凝结挡板连接;空冷区包括两个空冷挡板和多根换热管,两个空冷挡板呈“八”字形安装在抽空气管的左右两端面上,多根换热管内嵌到两个空冷挡板内形成梯形管束。

进一步地,主凝结区的多根换热管外轮廓形状与凝汽器筒体的内圆筒弧度相适应。

进一步地,主凝结区和空冷区形成的管束外缘沿凝汽器筒体轴线方向形成渐缩比例为0.5-0.7的通道。

进一步地,左上部凝结区和右上部凝结区管束之间的最窄距离为180mm-280mm。

进一步地,左上部凝结区和右上部凝结区中的“翼形”管束沿抽空气管长度方向相向倾斜角度为20°-30°。

进一步地,下部凝结区开设有槽形通道,所述槽形通道的底面为水平面。

进一步地,槽形通道的侧通道与凝汽器筒体的竖直中心线呈30°夹角。

进一步地,抽空气管上沿抽空气管的圆周方向开设有多个带有通孔的环形单元。

进一步地,每个环形单元上的通孔数量不等。

本发明与现有技术相比具有以下效果:

由于本发明省略了气流通道,在此气流通道内布置有管束,而且该管束呈“翼形”布置,显著提高了管板的布管率,减少水室筒体、管板直径,减少钢材使用量,降低了设备的整体重量及相关联费用,进而有效的节省了生产成本。

附图说明

图1是本发明的主视图,图2是抽空气管3的侧视图,图3是图2在H-H处的剖视图,图4是图2在E-E处的剖视图,图5是换热管6以60°叉排的形式布置的示意图。

具体实施方式

本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

具体实施方式一:结合图1~图5说明本实施方式,本实施方式包括凝汽器筒体1和管板2,管板2偏心内嵌在凝汽器筒体1内,它还包括抽空气管3、主凝结区和空冷区D,抽空气管3同轴安装在凝汽器筒体1内,整个管束呈“翼形”管束布置在管板2上,空冷区D布置于管束中下部,且空冷区D位于抽空气管3的正下方;主凝结区包括多根换热管6和两个凝结挡板4,多根换热管6以60°叉排的形式布置成“翼形”管束,所述“翼形”管束上设置有多条凝结进汽通道7,多根换热管6形成左上部凝结区A、右上部凝结区B和下部凝结区C、空冷区D,整个翼形管束以管板2的竖直方向的中心线左右对称布置,且左上部凝结区A和右上部凝结区B中的“翼形”管束沿抽空气管3长度方向相向倾斜布置,左上部凝结区A和下部凝结区C之间、右上部凝结区B和下部凝结区C之间分别通过一个竖直布置的凝结挡板4连接;空冷区D包括两个空冷挡板5和多根换热管6,两个空冷挡板5呈“八”字形安装在抽空气管3的左右两端面上,多根换热管6内嵌到两个空冷挡板5内形成梯形管束。

本实施方式由于不需预留气流通道,而是在原来的气流通道上布置了管束,使得管板的尺寸变小,水室筒体尺寸变小。

图2至图4中的抽空气管上根据不凝结气体的多少来开设不同数量的通孔,便于满足凝汽器的正常工作。

本实施方式中开设多条凝结进汽通道7是按照管束薄厚进行开设的,以此来满足整个管束的压损相当。

具体实施方式二:结合图1说明本实施方式,本实施方式的主凝结区的多根换热管6外轮廓形状与凝汽器筒体1的内圆筒弧度相适应。如此设置,顺应蒸汽的流动边界形状,使蒸汽能更好的进入管束内部。其它组成及连接关系与具体实施方式一相同。

具体实施方式三:结合图1说明本实施方式,本实施方式的主凝结区和空冷区D形成的管束外缘沿凝汽器筒体1轴线方向形成渐缩比例为0.5-0.7的通道。如此设置,满足蒸汽凝结流动规律,在流动过程中蒸汽不断凝结,蒸汽所占体积逐渐减少。其它组成及连接关系与具体实施方式一或二相同。

具体实施方式四:结合图1说明本实施方式,本实施方式的左上部凝结区A、右上部凝结区B管束之间的最窄距离为180mm-280mm。如此设置,给蒸汽提供向下流动的空间,也给抽空气管(3)引出去真空泵的管道预留出空间。其它组成及连接关系与具体实施方式一至三中任意一项相同。

具体实施方式五:结合图1说明本实施方式,本实施方式的左上部凝结区A和右上部凝结区B中的“翼形”管束沿抽空气管3长度方向相向倾斜角度为20°-30°。如此设置,充分利用管板空间,使蒸汽能达到流量均匀分配,降低汽阻的目的。其它组成及连接关系与具体实施方式一至四中任意一项相同。

具体实施方式六:结合图1说明本实施方式,本实施方式的下部凝结区C开设有槽形通道8,所述槽形通道8的底面为水平面。如此设置,可扩大蒸汽流动空间,增加蒸汽与水接触时间,降低蒸汽凝结水的过冷度,实现节能降耗目的。其它组成及连接关系与具体实施方式一至五中任意一项相同。

具体实施方式七:结合图1说明本实施方式,本实施方式的槽形通道8的侧通道与凝汽器筒体1的竖直中心线呈30°夹角。如此设置,可引导蒸汽进入管束的方向,降低蒸汽压力损耗。其它组成及连接关系与具体实施方式一至六中任意一项相同。

具体实施方式八:结合图1说明本实施方式,本实施方式的抽空气管3上沿抽空气管3的圆周方向开设有多个带有通孔的环形单元。如此设置,可使未凝结的汽气混合物通过此环形单元进入真空泵,使凝汽器具有换热功能。其它组成及连接关系与具体实施方式一至七中任意一项相同。

具体实施方式九:结合图1说明本实施方式,本实施方式的每个环形单元上的通孔数量不等,通孔数量以环形阵列的形式开设,而且通过调整相邻两个通孔之间的角度来实现对通孔数量的调整。如此设置,可使不同的未凝结汽气混合物量在最小压损下及时抽走,不形成聚集,不对凝汽器换热产生不良影响。其它组成及连接关系与具体实施方式一至八中任意一项相同。

结合图1至图5说明本发明的工作原理:

一种凝汽器管束“翼形管束”由换热管60°叉排形成主凝结区和空冷区,所述主凝结区设置有蒸汽进汽通道和汇集后的汽气混合物通道,所述空冷区设置在整个管束的中下部,用左右两块挡汽板与主凝结区分割开。

所述“翼形管束”偏心布置于壳侧筒体内,整个管束弧度与圆筒弧度相适应,管束外缘与壳体圆筒从上到下形成一个比例0.5-0.7的渐缩通道。

所述主凝结区上半为两个对称管束,两管束之间通道最窄距离180-280mm,上半每个管束左右不对称,向圆筒壳体中心伸展,两管束边缘形成20°-30°的倾斜线。

所述主凝结区上半管束设置有蒸汽导入通道及汽气汇集流出通道。

所述主凝结区下半管束为一个整体布置在筒体的下半,在周围开有进汽通道,管束底排水平布置,形成一条直线,直线转角与筒体中心竖直轴线大约成30°角。下半管束中间开有混合后的蒸汽通道。

所述“翼形管束”主凝结区上下半管束两端设置有挡汽板,防止蒸汽短路。

所述“翼形管束”空冷区由两块挡板与主凝结区分隔开,形成一个梯形空间,在空冷区顶部设置有抽空气管。

所述抽空气管上根据汽气混合物量的不同在下半区域开有数量不等的小孔,在抽空气管顶部设置有通往真空泵的抽气管路。

- 一种圆筒内呈翼形管束布置的凝汽器

- 一种管束呈六边形模块化布置的换热器