一种焚烧厂渗滤液达标排放的处理工艺

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及废水处理技术领域,具体涉及一种焚烧厂渗滤液达标排放的处理工艺,主要目的是通过改进渗滤液处理工艺,提高渗滤液有机物和氮类去除效率,降低废水处理成本。

背景技术

随着生活垃圾产量的提高和城市占地面积的紧缺,对能同时实现垃圾减量化、资源化的垃圾焚烧工艺需求量剧增。生活垃圾焚烧厂在运行过程中,为了使生活垃圾的热值满足焚烧炉的需求,会将其在堆放间堆酵2-7天,在此过程中会产生大量垃圾渗滤液。该废水具有成分复杂、水质水量波动较大、有机物和氨氮浓度高、硬度高、重金属离子浓度高等特点,为焚烧厂垃圾渗滤液的处理提出了挑战。

传统焚烧厂垃圾渗滤液处理工艺为“初沉池-调节池-上流式厌氧污泥床反应器(UASB)-两级A/O-膜生物反应器(MBR)-纳滤/反渗透系统”。此工艺使用UASB出水作为反硝化碳源进行脱氮,会造成碳源不足和脱氮效率降低的问题。此外,传统焚烧厂垃圾渗滤液处理站A/O体系污泥浓度较高,需搭建MBR反应器实现泥水分离,MBR反应器的污泥回流量较大,携带高溶解氧的回流液将威胁缺氧池的缺氧环境,进一步降低脱氮效率,同将增加处理体系的占地面积和处理成本;渗滤液深度处理采用纳滤反渗透体系,出水可用于回用或排放,然而该体系不可避免会产生浓水(30%-40%),不能达到排放或者回用标准,需进一步处理。

本发明提供了一种焚烧厂垃圾渗滤液达标排放的处理工艺,利用改良的工艺,可以提高渗滤液的有机物和总氮的去除效率,使其达标排放,并降低废水处理成本。

发明内容

针对常规焚烧厂渗滤液处理系统稳定性差、脱氮效率低、系统产生的浓水需进一步处理的问题,结合上述背景技术,本发明提供了一种焚烧厂垃圾渗滤液达标排放的处理工艺。

本发明技术方案如下:

该处理工艺包括三个部分,厌氧段,脱氮段和深度处理段。三个反应段分别进行如下反应:

厌氧段:该段设置调节池和高效UASB反应器,反应器水力停留时间为1-5 d。反应器内投加菌种为厌氧颗粒污泥,投加量为10-15 g/L,并投加颗粒活性炭(GAC)增强颗粒污泥的厌氧消化能力,投加量为10-50 g/L。该反应区采用连续进水,在中温(35-40℃)条件下进行厌氧消化,当进水化学需氧量(COD)为20000 mg/L-50000 mg/L时,反应器进水有机负荷可提升至15-25 kg COD/(m

脱氮段:渗滤液在厌氧段去除大部分有机物后进入脱氮段进行处理。该段包括反硝化生物膜反应器和短程硝化生物膜反应器。其中反硝化生物膜反应器水力停留时间为0.5-1 d,短程硝化生物膜反应器水力停留时间为1-2 d,两个反应器填料体积均占总体积的50%。反硝化生物膜反应器的碳源来自于厌氧出水和部分渗滤液原水,短程硝化生物膜反应器内控制溶解氧浓度为0.2-1 mg/L。该段采用连续进水,反应结束后渗滤液的总氮去除率为98%以上,出水总氮(TN)可降至40 mg/L以下,COD可进一步降至1000 mg/L以下。

深度处理段:该段包括混凝沉淀单元和高级氧化单元。混凝单元投加混凝剂聚合氯化铝(PAC)和絮凝剂聚丙烯酰胺(PAM)进行混凝,PAC投加量为50-100 mg/L,PAM投加量为100-1000 mg/L,水力停留时间为0.5-1 h。经过沉淀池沉淀,可去除脱氮区出水中的悬浮固体浓度(SS)、部分COD和总磷。高级氧化单元利用臭氧+过氧化氢(H

本发明的进一步改进在于:传统渗滤液厌氧系统采用活性污泥法进行厌氧消化,存在去除负荷低、污泥流失等问题,该发明在UASB中投加厌氧颗粒污泥和GAC,增强反应器厌氧消化能力,提高COD去除负荷和产甲烷量,同时大大减轻污泥的流失。传统渗滤液处理系统利用厌氧反应器出水作为脱氮区碳源、存在碳源不足、脱氮效率低的问题,本发明提出添加部分渗滤液原水作为反硝化碳源,可增强脱氮段的脱氮效果;传统脱氮区采用常规A/O法脱氮,存在曝气量大、脱氮效率低等问题,该发明通过控制溶解氧实现短程硝化,可降低25%的曝气量,同时提高缺氧池的脱氮效率,从而降低脱氮段的运营成本。传统垃圾渗滤液生化处理段需要通过MBR反应器进行泥水分离,该发明在脱氮段采用填料生物膜反应器,不用进行泥水分离,大大降低投资和运营成本。传统体系采用纳滤-反渗透对渗滤液进行深度处理,产生的浓缩液需进一步处理,本发明采用混凝沉淀+臭氧氧化进行深度处理能使出水达到排放标准,无浓水的产生。

本发明的特点在于:所述厌氧反应器投加厌氧颗粒污泥和GAC进行渗滤液的厌氧消化,可实现在15-25 kg COD/(m

附图说明

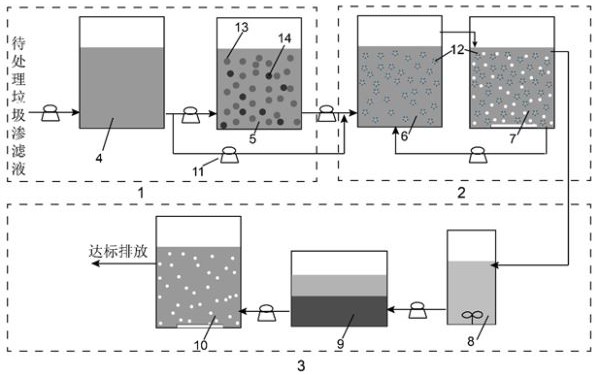

图1为一种焚烧厂垃圾渗滤液排放的处理工艺流程图

附图标记

1-厌氧段;2-脱氮段;3-深度处理段;4-调节池;5-UASB反应器;6-反硝化生物膜反应器;7-短程硝化生物膜反应器;8-混凝池;9-沉淀池;10-臭氧氧化池;11-污水泵;12-填料;13-颗粒污泥;14-颗粒活性炭。

具体实施方式

以下结合附图并通过实例对本发明作进一步说明:

图1为一种焚烧厂垃圾渗滤液排放的处理工艺流流程图。

建立处理工艺如图1所示,该工艺运行流程描述如下:

该工艺由三段组成:厌氧段1、脱氮段2和深度处理段3。垃圾渗滤液原水的水量水质经调节池4调控后,污染物浓度为:COD30000-40000 mg/L,氨氮浓度1400-1600 mg/L,TN浓度1800-2000 mg/L,总磷浓度50-70 mg/L,SS浓度10000-20000 mg/L。渗滤液首先进入UASB反应器5进行高效厌氧消化,将大部分有机物转化为甲烷、二氧化碳和水。UASB反应器内添加厌氧颗粒污泥13和颗粒活性炭14。经厌氧消化后,UASB上清液和硝化生物膜反应器7的短程硝化液进入反硝化生物膜反应器6,进行缺氧反硝化,大部分亚硝酸盐转化为氮气。当厌氧反应器出水中碳源不足时,根据渗滤液原水中COD、短程硝化液中亚硝态氮浓度和反硝化碳氮比确定渗滤液原水的进水量,并通过污水泵11进入部分渗滤液原水。脱氮段2出水进入深度处理段,通过混凝池8和沉淀池9可去除废水中SS、总磷和部分COD,通过臭氧氧化池10将废水中剩余的难降解COD转化为二氧化碳。经过该工艺的处理,焚烧厂垃圾渗滤液能够达到排放标准。

实施例1

本发明中利用“高效UASB反应器-反硝化/短程硝化生物膜反应器-混凝沉淀-臭氧氧化”的方法处理某生活垃圾焚烧厂的垃圾渗滤液,待处理垃圾渗滤液包含污染物浓度:COD为36250mg/L,氨氮浓度为1560 mg/L,TN浓度为1834mg/L,总磷浓度为69mg/L,SS浓度为15384mg/L。建立处理量为1m³/d的处理工艺,其中厌氧区UASB有效体积为2m³;脱氮区反硝化生物膜反应器有效体积为1m³,渗滤液原水进水量为0.05m³,短程硝化生物膜反应器有效体积为2 m³,硝化液回流比为1000%;深度处理区混凝沉淀单元有效体积为0.1m³,其中PAC投加量为60mg/L,PAM投加量为500mg/L,臭氧氧化单元有效体积为0.1m³,其中曝气量为5L/min,使废水中臭氧浓度为800-1000mg/L,过氧化氢投加量为6 mM。处理工艺的运行内容具体为:调节池渗滤液连续进入UASB,水力停留时间为2 d,90%左右的COD转化为甲烷、二氧化碳和水;厌氧出水和短程硝化回流液进入反硝化生物膜反应器,98%以上的亚硝态氮转化为氮气,反硝化出水进入短程硝化生物膜反应器,99%左右的氨氮转化为亚硝态氮;脱氮区出水进入混凝沉淀单元,99%的SS、10%的COD和93%的总磷被去除,混凝沉淀出水进入臭氧氧化单元,83%的COD转化为二氧化碳,具体监测数据见表1。经过该发明中的处理方法,焚烧厂垃圾渗滤液出水满足排放标准“生活垃圾填埋污染控制标准”(GB16889-2008),同时运营费用为25-35元/d。

表1 实施例1的监测数据

对比例1

某焚烧厂渗滤液处理站采用“上流式污泥床滤池(UBF)-两级A/O-MBR反应器-纳滤/反渗透单元”的工艺处理垃圾渗滤液。待处理垃圾渗滤液污染物浓度同实施例1。该处理站日处理量为100 m³,厌氧区UASB反应器有效体积为1067 m³;脱氮区一级反硝化生物膜反应器有效体积为346 m³,一级硝化生物膜反应器有效体积为756 m³,二级反硝化生物膜反应器有效体积为195 m³,二级硝化生物膜反应器有效体积为186 m³,硝化液回流比小于等于900%,MBR反应器有效体积为30 m³,污泥回流比小于等于600%;深度处理单元纳滤与反渗透并联运行,该单元处理量为90m³/d。该工艺中,厌氧反应区COD去除效率为80%左右;两级A/O系统中氨氮去除率为96%,总氮去除效率为34%;MBR反应器中SS去除效率为96%;纳滤反渗透单元COD去除率为98%,总氮去除率为80%,总磷去除率为92%,氨氮和SS去除率为100%,具体监测数据见表2。然而,由于出水总氮超标,该处理系统出水水质不能满足排放标准,同时运营费用为30-40元/d。

表2实施例2的监测数据

上述实施例和对比例中的数据表明,传统处理工艺出水总氮未能达到排放标准,浓度高达219 mg/L;而采用本发明中焚烧厂渗滤液的处理工艺可明显提高废水中COD和TN的去除效率,出水COD可降至100 mg/L以下,TN可降至40 mg/L以下,氨氮可降至25 mg/L以下,总磷可降至3mg/L以下,SS在30 mg/L以下,达到国家排放标准“生活垃圾填埋污染控制标准”(GB16889-2008)。此外,从成本角度分析,该发明同时降低了处理工艺的投资和运营成本,具有更高的工程实用价值。

- 一种焚烧厂渗滤液达标排放的处理工艺

- 一种垃圾焚烧厂渗滤液达标排放处理系统和方法