一种镁铝合金浇筑排气方法

文献发布时间:2023-06-19 12:25:57

本申请是发明专利申请《一种镁铝合金铸造方法及镁铝合金铸造调位方法》的分案申请。原案申请日:2020-07-02。

原案申请号:2020106330918。

原案发明名称:一种镁铝合金铸造方法及镁铝合金铸造调位方法。

技术领域

本发明一种镁铝合金浇筑排气方法涉及合金加工技术领域。

背景技术

压力铸造是指金属液在其他外力不含重力作用下注入铸型的工艺。压铸的主要特点是金属液在高压、高速下充填型腔,并在高压下成形、凝固,压铸件,镁铝合金被广泛地应用于航空航天产品中,随着镁铝合金熔炼及制造技术不断提高,对镁铝合金铸件的需求量逐渐增多,但是镁铝合金压铸过程中仍然广泛存在一些不易解决的问题:

(1)液态的镁铝合金燃烧,如果设备比较老,易发生火灾;

(2)使用镁合金用覆盖剂阻燃,容易产生HCL气体,和水蒸气结合,产生腐蚀性极强的稀盐酸,对工厂人员、设备和厂房基建有损害,厂房顶棚行车支撑等需要防腐蚀;

(3)因为金属液在高压、高速下充填型腔的过程中,易造成铸件缺肉,同时不可避免地把型腔中的空气夹裹在铸件内部,形成皮下气孔,影响铸件的强度;

针对上述问题,特提供一种镁铝合金铸造方法及镁铝合金铸造调位方法。

发明内容

本发明克服了上述现有技术的不足,提供了一种镁铝合金铸造方法及镁铝合金铸造调位方法,用以解决现有的如何保证镁铝合金铸件在压铸过程中存在的液态镁铝合金燃烧、使用覆盖剂阻燃存在危害和镁铝合金的缺肉、含有气泡的问题。

本发明的技术方案:

一种镁铝合金压铸装置,包括夹持构件和压铸模具;

所述夹持构件包括上支撑架、上支撑台、上打板、上模板、上连杆、复位弹簧、上夹板、导向套、下支撑架、下支撑台、导向杆、下夹板和偏转构件;所述上支撑架的下端设置有上支撑台,上支撑台的上、下端面依次设置有上打板和上模板,多个上连杆陈列设置,所述上连杆的一端通过依次穿过复位弹簧、上打板、上支撑台和上模板,并通过铰接座设置在上夹板上,所述复位弹簧的两端分别与上连杆的上端和上打板相连,所述上支撑台下端对称设置有导向套,所述下支撑架的上端设置有下支撑台,所述下支撑台上端对称设置有导向杆,所述导向杆与导向套相配合,所述下夹板通过偏转构件设置在下支撑台上,所述压铸模具设置在上夹板和下夹板之间,所述压铸模具能够通过上夹板和下夹板固定,并能够通过偏转构件带动下夹板和上夹板之间的压铸模具发生偏转侧倾,进浇口对发生侧倾的压铸模具进行输液时,能够有效的将压铸模具内气体逐渐排出,待压铸模具注满后,下夹板能够对压铸模具内的液体进行挤压,使其快速成型。

优选的,所述上夹板的一侧开有凹槽,所述凹槽与压铸模具相配合。

优选的,所述下夹板的上端面对称开有条形槽,所述条形槽内通过转轴设置有多个凸轮,所述凸轮与压铸模具的底部相抵靠,加压电机的输出端穿过条形槽的侧壁与转轴相连。

优选的,所述下支撑台内部开有矩形空腔。

一种镁铝合金压铸用偏转构件,包括螺纹套筒、下连杆、偏转电机、蜗杆;多个所述螺纹套筒阵列设置在下支撑台内部的矩形空腔内,所述螺纹套筒的上、下端均通过轴承设置在矩形空腔的上、下侧壁上,多个下连杆对应设置在螺纹套筒内,所述下连杆的上端通过铰接座设置在下夹板上,所述下连杆外壁设置有外螺纹,所述下连杆的外螺纹与螺纹套筒的内螺纹相配合,所述螺纹套筒的外壁设置有齿牙,所述下支撑台的矩形空腔内对称设置有蜗杆,所述蜗杆的一端与设置在下支撑台侧壁的偏转电机相连,所述蜗杆的另一端转动设置在矩形空腔的内侧壁上,所述蜗杆与阵列设置的螺纹套筒的外壁齿牙相啮合。

阵列设置的多个下连杆的外螺纹的螺距由偏转电机一侧向远离偏转电机一侧内逐渐变小,对应的螺纹套筒内的内螺纹与相对应的下连杆相配合。

一种镁铝合金铸造方法,包括以下步骤:

步骤a、固定安装、首先加工上支撑架和下支撑架固定在机床上,上支撑架固定于机床动模板部分,下支撑架固定于冲床的静模板部分,安装完成,然后,将底板设置在双向开口模具的内部底端,并将双向开口模具安装在下夹板的上端,通过下夹板上设置的限位件进行限位固定,然后将盖板固定在双向开口模具的上端,进行封盖,此时上夹板与盖板处于分离状态,将进浇口与进液开关进行连接;

步骤b、夹持固定、启动机床的动模板部分,带动上支撑架向下移动,上夹板与盖板的上端面贴合,机床的动模板部分带动上支撑架继续下滑,直至导向杆完全插入导向套内部,关闭机床的动模板部分,此时上夹板通过上连杆使复位弹簧处于受拉力变形,通过复位弹簧的变形,使压铸模具稳定夹持在上夹板和下夹板之间;

步骤b、角度调节、启动偏转电机顺时针转动,偏转电机带动蜗杆转动,蜗杆与螺纹套筒外壁齿牙的啮合作用,带动螺纹套筒转动,转动的螺纹套筒的内螺纹与下连杆的外螺纹的作用,使下连杆沿着轴向向上伸长,由于由偏转电机向远离偏转电机一侧的下连杆的螺距的不同,沿轴向伸长的长度逐渐减小,伸长长度的不同迫使下夹板发生偏转侧倾,向远离偏转电机一侧倾斜;

发生侧倾的下夹板带动压铸模具发生侧倾,发生侧倾的压铸模具对上夹板进行施加力的作用,使上夹板发生同样的侧倾,发生侧倾的上夹板的推动上连杆向上移动,由左至右移动的位移逐渐变小,向上移动的上连杆进一步作用在复位弹簧上,使复位弹簧的拉力变形增大,复位弹簧通过上连杆作用在上夹板上的力变大,即能满足对压铸模具的稳定夹持固定,同时也能适应压铸模具的偏转侧倾,待偏转一定角度后,关闭偏转电机,偏转角度根据相应的待生产的铸件的形状确定相应的角度;

步骤c、高压注入、通过进浇口向侧倾的压铸模具内注射镁铝合金液体,直至注入完成;

步骤d、调整复位、启动偏转电机逆时针转动,偏转电机带动蜗杆转动,蜗杆与螺纹套筒外壁齿牙的啮合作用,带动螺纹套筒转动,转动的螺纹套筒的内螺纹与下连杆的外螺纹的作用,使下连杆沿着轴向向下移动,由于由偏转电机向远离偏转电机一侧的下连杆的螺距的不同,沿轴向向下移动的距离逐渐减小,移动距离的不同迫使发生侧倾下夹板逐渐恢复至水平;

步骤e、加压成型、启动加压电机顺时针转动,加压电机带动凸轮转动,在凸轮的作用在压铸模具的底部,进而对压铸模具内的镁铝合金液体进行加压,增加镁铝合金液体与压铸模具内侧壁的力的作用,使镁铝合金快速稳定成型。

优选的,在一种镁铝合金压铸装置上实现。

一种镁铝合金铸造调位方法,启动偏转电机顺时针转动,偏转电机带动蜗杆转动,蜗杆与螺纹套筒外壁齿牙的啮合作用,带动螺纹套筒转动,转动的螺纹套筒的内螺纹与下连杆的外螺纹的作用,使下连杆沿着轴向向上伸长,由于由偏转电机向远离偏转电机一侧的下连杆的螺距的不同,沿轴向伸长的长度逐渐减小,伸长长度的不同迫使下夹板发生偏转侧倾,向远离偏转电机一侧倾斜;

发生侧倾的下夹板带动压铸模具发生侧倾,发生侧倾的压铸模具对上夹板进行施加力的作用,使上夹板发生同样的侧倾,发生侧倾的上夹板的推动上连杆向上移动,由左至右移动的位移逐渐变小,向上移动的上连杆进一步作用在复位弹簧上,使复位弹簧的拉力变形增大,复位弹簧通过上连杆作用在上夹板上的力变大,即能满足对压铸模具的稳定夹持固定,同时也能适应压铸模具的偏转侧倾,待偏转一定角度后,关闭偏转电机,偏转角度根据相应的待生产的铸件的形状确定相应的角度。

优选的,在一种镁铝合金压铸装置上实现。

一种镁铝合金压铸模具,包括双向开口模具、盖板、底板、进液开关和出液开关;所述双向开口模具上端设置有盖板,所述双向开口模具的下端设置有底板,双向开口模具侧壁上设置有进液开关,所述盖板上设置有出液开关,所述进液开关与进浇口相连,所述进浇口高压喷出的镁铝合金液体通过进液开关进入通过盖板和底板密封好的双向开口模具,能够减少或杜绝镁铝合金液体与空气接触,阻止其自燃;

待镁铝合金液体注入完成时,增强出液开关的封堵能力,并通过下夹板对底板施加向上的压力作用,能够对镁铝合金液体加压,加压过程中,通过底板和出液开关的配合,仍然能够将处于出液开关附近的液体,并将可能存在的气泡带出,从出液开关排除,能够保证双向开口模具的侧壁与镁铝合金液体的压力作用,有助有镁铝合金快速成型。

优选的,所述进液开关包括进液管、密封管、拉力弹簧和第一挡片;所述进液管的一端固定在双向开口模具的侧壁上,进液管的内侧壁上部设置有密封管,密封管内设置有拉力弹簧,所述拉力弹簧的一端与密封管的一端侧壁相连,所述拉力弹簧的另一端通过连接柱与第一挡片相连,所述第一挡片与双向开口模具侧壁上开有的进液口相配合;

优选的,所述出液开关包括出液套筒、密封片、液压缸、第二挡片和高压弹簧;所述出液套筒的一端设置在盖板上,出液套筒底部开有出液口,出液套筒内部活动设置有两个密封片、液压缸和第二挡片,两个密封片之间设置有高压弹簧,上侧密封片上端设置有液压缸,所述第二挡片通过连接柱设置在下侧的密封片上;

优选的,所述底板与设置在下夹板上的凸轮相抵靠。

一种镁铝合金压铸模具用开关,包括进液开关和出液开关;

所述进液开关包括进液管、密封管、拉力弹簧和第一挡片;所述进液管的一端固定在双向开口模具的侧壁上,进液管的内侧壁上部设置有密封管,密封管内设置有拉力弹簧,所述拉力弹簧的一端与密封管的一端侧壁相连,所述拉力弹簧的另一端通过连接柱与第一挡片相连,所述第一挡片与双向开口模具侧壁上开有的进液口相配合;

出液开关包括出液套筒、密封片、液压缸、第二挡片和高压弹簧;所述出液套筒的一端设置在盖板上,出液套筒底部开有出液口,出液套筒内部活动设置有两个密封片、液压缸和第二挡片,两个密封片之间设置有高压弹簧,上侧密封片上端设置有液压缸,所述第二挡片通过连接柱设置在下侧的密封片上。

一种镁铝合金浇筑方法,包括以下步骤:

步骤a、密封处理、将底板设置在双向开口模具内部底端,并进行密封处理,并将设置完底板的双向开口模具安装在下夹板的上端面的限位件之间,然后将盖板封盖在双向开口模具的上端,同时也进行密封处理,并保证进液开关和出液开关非同侧设置;

步骤b、侧倾调节、通过调节下夹板的角度,调节双向开口模具侧倾的角度,并通过下夹板和上夹板的配合,使发生侧倾的双向开口模具能够保持稳定;

步骤c、注射排气、通过进浇口沿着进液开关向侧倾的双向开口模具内注射镁铝合金液体,高压液体进入进液管内,在压力的作下,克服连接柱和拉力弹簧的拉力作用,推动第一挡片向双向开口模具的内侧移动,进而,金属液体沿着双向开口模具侧壁上开有的进液口进入双向开口模具内,随着进入双向开口模具内的金属液体的增多,使双向开口模具内的压强逐渐变大,迫使第二档片克服连接柱和高压弹簧对其第二档片的压力作用,迫使第二档片和连接柱向上移动,进而使双向开口模具内的气体沿着盖板上端开有的出液口被挤出,随之注入金属液体的增多,使金属液面逐渐上升,同时由于双向开口模具的侧倾设置和金属液体的重力作用,能够使剩余气体处于盖板上端面的出液口的下方,逐渐被排出,直至出液管有金属液体被排出,停止进浇口对双向开口模具注入液体;

步骤d、调节复位、通过调节下夹板的角度,调节双向开口模具保持水平状态;

步骤e、稳定成型、启动液压缸,液压缸的输出端推动上侧的密封片压缩高压弹簧,高压弹簧受压弹力作用变强,使第二档片作用在盖板的出液口的力的作用变大,同时启动加压电机顺势针转动,加压电机带动凸轮转动,使凸轮的凸部逐渐作用在底板的下端面,多个对称设置的凸轮通过推动底板向上移动,向上移动的底板能够进而对双向开口模具内的镁铝合金液体进行加压,直至将底板向上移动至最高,增加镁铝合金液体与压铸模具内侧壁的力的作用,使镁铝合金快速稳定成型,同时挤压过程空间的变小,迫使镁铝合金液体对第二档片的压力作用变大,以克服连接柱和高压弹簧对其第二档片的压力作用,迫使第二档片和连接柱向上移动,使多余的镁铝合金液体沿着盖板上端开有的出液口被挤出,同时能够将未排除干净的气泡排出,然后关闭液压缸和加压电机,并通过冷却降温使镁铝合金快速成型。

优选的,在一种镁铝合金压铸模具上实现。

一种镁铝合金浇筑排气方法,包括以下步骤:

步骤a、通过进浇口沿着进液开关向侧倾的双向开口模具内注射镁铝合金液体,高压液体进入进液管内,在压力的作下,克服连接柱和拉力弹簧的拉力作用,推动第一挡片向双向开口模具的内侧移动,进而,金属液体沿着双向开口模具侧壁上开有的进液口进入双向开口模具内,随着进入双向开口模具内的金属液体的增多,使双向开口模具内的压强逐渐变大,迫使第二档片克服连接柱和高压弹簧对其第二档片的压力作用,迫使第二档片和连接柱向上移动,进而使双向开口模具内的气体沿着盖板上端开有的出液口被挤出,随之注入金属液体的增多,使金属液面逐渐上升,同时由于双向开口模具的侧倾设置和金属液体的重力作用,能够使剩余气体处于盖板上端面的出液口的下方,逐渐被排出,直至出液管有金属液体被排出,停止进浇口对双向开口模具注入液体;

步骤b、通过调节下夹板的角度,调节双向开口模具保持水平状态;

步骤c、启动液压缸,液压缸的输出端推动上侧的密封片压缩高压弹簧,高压弹簧受压弹力作用变强,使第二档片作用在盖板的出液口的力的作用变大,同时启动加压电机顺势针转动,加压电机带动凸轮转动,使凸轮的凸部逐渐作用在底板的下端面,多个对称设置的凸轮通过推动底板向上移动,向上移动的底板能够进而对双向开口模具内的镁铝合金液体进行加压,直至将底板向上移动至最高,增加镁铝合金液体与内侧壁的力的作用,使镁铝合金快速稳定成型,同时挤压过程空间的变小,迫使镁铝合金液体对第二档片的压力作用变大,以克服连接柱和高压弹簧对其第二档片的压力作用,迫使第二档片和连接柱向上移动,将存留未排除干净的气泡排出。

优选的,在一种镁铝合金压铸模具上实现。

一种镁铝合金浇筑成型方法,启动液压缸,液压缸的输出端推动上侧的密封片压缩高压弹簧,高压弹簧受压弹力作用变强,使第二档片作用在盖板的出液口的力的作用变大,同时启动加压电机顺势针转动,加压电机带动凸轮转动,使凸轮的凸部逐渐作用在底板的下端面,多个对称设置的凸轮通过推动底板向上移动,向上移动的底板能够进而对双向开口模具内的镁铝合金液体进行加压,直至将底板向上移动至最高,增加镁铝合金液体与内侧壁的力的作用,使镁铝合金快速稳定成型,同时挤压过程空间的变小,迫使镁铝合金液体对第二档片的压力作用变大,以克服连接柱和高压弹簧对其第二档片的压力作用,迫使第二档片和连接柱向上移动,使多余的镁铝合金液体沿着盖板上端开有的出液口被挤出,然后关闭液压缸和加压电机,并通过冷却降温使镁铝合金快速成型。

优选的,在一种镁铝合金压铸模具上实现。

本发明的有益效果为:

1、压铸模具能够通过上夹板和下夹板固定,并能够通过偏转构件带动下夹板和上夹板之间的压铸模具发生偏转侧倾,并保证压铸模具的稳定,可根据需要铸造镁铝合件铸件的形状,有针对的调整压铸模具的角度,以保证对压铸模具进行输液时,能够有效的将压铸模具内气体逐渐排出,待压铸模具注入完成后,下夹板能够对压铸模具内的液体进行挤压,使其快速成型,同时挤压过程压铸模具内的空间变小,迫使镁铝合金液体将存留未排除干净的气泡排挤出压铸模具外,解决了高压、高速下充填型腔的过程中,不可避免地把型腔中的空气夹裹在铸件内部,形成皮下气孔,通过夹持构件和压铸模具的配合能够有效的将压铸模具内的气体完全排除,解决了现有的镁铝合金铸件在铸造的过程中存在缺肉和含有气泡的问题,使生产的镁铝合金产品均能符合尺寸和强度的要求。

2、下连杆采取阵列设置,下连杆的数目能够根据生产镁铝合金铸件的尺寸和加压强度进行设计数目和合理布局,通过调节不同螺纹的螺距的下连杆,能够使使压铸模具的排液端处于最高点,能够针对需要铸造的镁铝合金的压铸模具的型腔形状,并通过逐渐上升的金属液面能够有效的保证气体的排出。

3、压铸模具采用密封设置,并采用向压铸模具内注射镁铝合金液体,有效的解决了合金燃烧的问题,同时克服了在传统的铸造过程中,镁铝合金铸造时需要用覆盖剂阻燃,容易产生有害身体的“粉尘”,产生HCL气体,和水蒸气结合,产生腐蚀性极强的稀盐酸,对工厂人员、设备和厂房基建有损害,厂房顶棚行车支撑等需要防腐蚀等问题。

4、待镁铝合金液体注入完成时,增强出液开关的封堵能力,并通过下夹板对底板施加向上的压力作用,能够对镁铝合金液体加压,加压过程中,通过底板和出液开关的配合,仍然能够将处于出液开关附近的液体,并将可能存在的气泡带出,从出液开关排出,同时又能够保证双向开口模具的侧壁与镁铝合金液体的压力作用,有助有镁铝合金快速成型。

5、停止进浇口对双向模具注入液体后,第一挡片在拉力弹簧的拉力作用下,能够对双向开口模具侧壁上开有的进液口进行封堵,第二挡片在高压弹簧的作用下对盖板上端开有的出液口进行封堵,以保证金属液体与空气隔绝,阻止其自然;通过液压缸的输出端推动上侧的密封片压缩高压弹簧,高压弹簧受压弹力作用变强,使第二档片作用在盖板的出液口的力的作用变大,并配合向上移动的底板能够进而对双向开口模具内的镁铝合金液体进行加压,增加镁铝合金液体与压铸模具内侧壁的力的作用,使镁铝合金快速稳定成型,同时挤压过程空间的变小,能够将未排除干净的气泡排出。

附图说明

图1为一种镁铝合金压铸装置的工作状态变化示意图;

图2为一种镁铝合金压铸装置的整体示意图;

图3为一种镁铝合金压铸装置的部分剖面示意图;

图4为发生侧倾的压铸模具的位置关系示意图;

图5为偏转构件的主视图;

图6为偏转构件的俯视图;

图7为压铸模具的整体示意图;

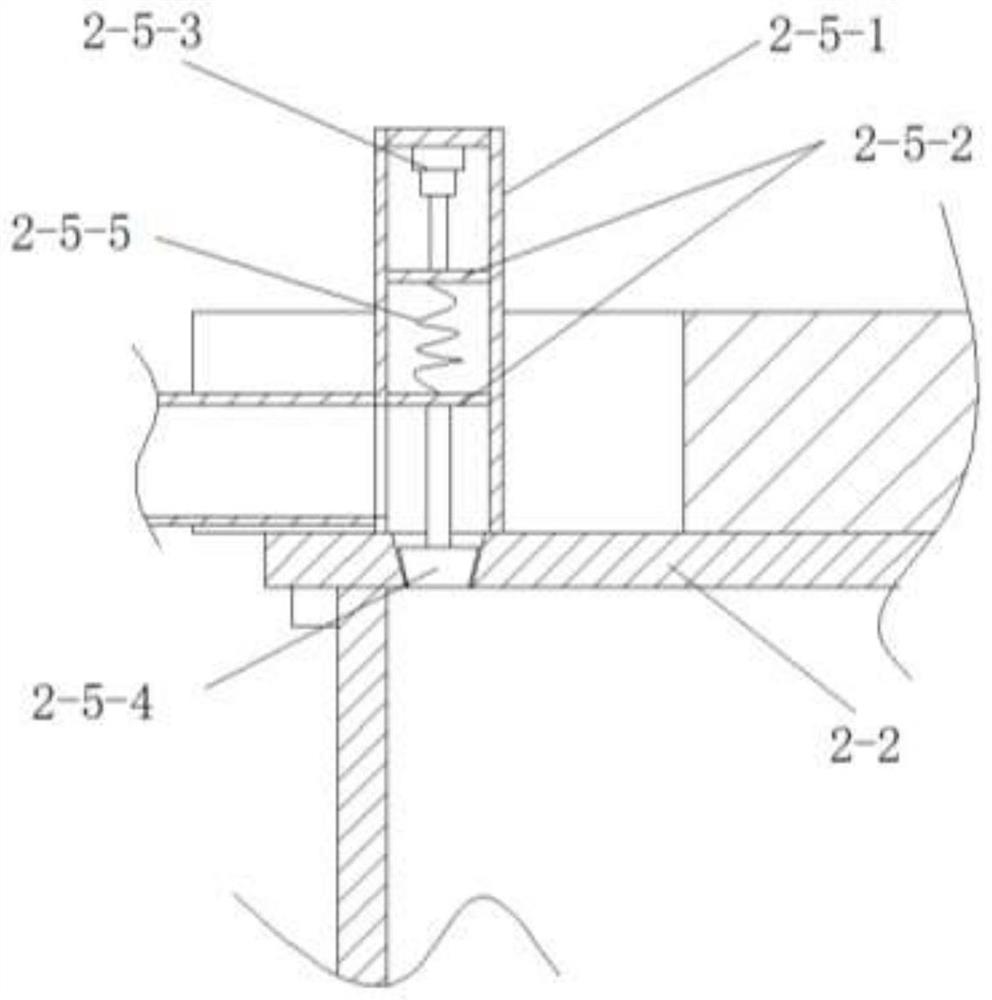

图8为出液开关的示意图;

图9为进液开关的示意图;

图10侧倾时下连杆的变化示意图。

图中:1-夹持构件、1-1-上支撑架、1-2-上支撑台、1-3-上打板、1-4-上模板、1-5-上连杆、1-6-复位弹簧、1-7-上夹板、1-8-导向套、1-9-下支撑架、1-10-下支撑台、1-11-导向杆、1-12-下夹板、1-12-1-条形槽、1-12-2-凸轮、1-12-3-加压电机、1-13-偏转构件、1-13-1-螺纹套筒、1-13-2-下连杆、1-13-3-偏转电机、1-13-4-蜗杆、2-压铸模具、2-1-双向开口模具、2-2-盖板、2-3-底板、2-4-进液开关、2-4-1-进液管、2-4-2-密封管、2-4-3-拉力弹簧、2-4-4-第一挡片、2-5-出液开关、2-5-1-出液套筒、2-5-2-密封片、2-5-3-液压缸、2-5-4-第二挡片、2-5-5-高压弹簧、3-进浇口。

具体实施方式

以下将结合附图,对本发明进行详细说明:

具体实施方式一

以下是一种镁铝合金压铸装置实施方式的具体实施方式。

如图1-7所示,本实施方式实施方式公开的一种镁铝合金压铸装置,包括夹持构件1和压铸模具2;

所述夹持构件1包括上支撑架1-1、上支撑台1-2、上打板1-3、上模板1-4、上连杆1-5、复位弹簧1-6、上夹板1-7、导向套1-8、下支撑架1-9、下支撑台1-10、导向杆1-11、下夹板1-12和偏转构件1-13;所述上支撑架1-1的下端设置有上支撑台1-2,上支撑台1-2的上、下端面依次设置有上打板1-3和上模板1-4,多个上连杆1-5陈列设置,所述上连杆1-5的一端通过依次穿过复位弹簧1-6、上打板1-3、上支撑台1-2和上模板1-4,并通过铰接座设置在上夹板1-7上,所述复位弹簧1-6的两端分别与上连杆1-5的上端和上打板1-3相连,所述上支撑台1-2下端对称设置有导向套1-8,所述下支撑架1-9的上端设置有下支撑台1-10,所述下支撑台1-10上端对称设置有导向杆1-11,所述导向杆1-11与导向套1-8相配合,所述下夹板1-12通过偏转构件1-13设置在下支撑台1-10上,所述压铸模具2设置在上夹板1-7和下夹板1-12之间,所述压铸模具2能够通过上夹板1-7和下夹板1-12固定,并能够通过偏转构件1-13带动下夹板1-12和上夹板1-7之间的压铸模具2发生偏转侧倾,进浇口3对发生侧倾的压铸模具2进行输液时,能够有效的将压铸模具2内气体逐渐排出,待压铸模具2注满后,下夹板1-12能够对压铸模具2内的液体进行挤压,使其快速成型。

所述上夹板1-7的一侧开有凹槽,所述凹槽与压铸模具2相配合。

所述下夹板1-12的上端面对称开有条形槽1-12-1,所述条形槽1-12-1内通过转轴设置有多个凸轮1-12-2,所述凸轮1-12-2与压铸模具2的底部相抵靠,加压电机1-12-3的输出端穿过条形槽1-12-1的侧壁与转轴相连。

所述下支撑台1-10内部开有矩形空腔。

首先加工上支撑架1-1和下支撑架1-9固定在机床上,上支撑架1-1固定于机床动模板部分,下支撑架1-9固定于冲床的静模板部分,然后,将压铸模具2安装在下夹板1-12的上端,通过下夹板1-12上设置的限位件进行限位固定,此时上夹板1-7与盖板2-2处于分离状态,将进浇口3与进液开关2-4进行连接;

启动机床的动模板部分,带动上支撑架1-1向下移动,上夹板1-7与压铸模具2的上端面贴合,上夹板1-7上开有的凹槽与压铸模具2能够完全配合,当压铸模具2发生侧倾时,凹槽也能够完全配合压铸2模具的侧倾转动;

所述压铸模具2能够通过上夹板1-7和下夹板1-12固定,并能够通过偏转构件1-13带动下夹板1-12和上夹板1-7之间的压铸模具2发生偏转侧倾,并保证压铸模具2的稳定,可根据需要铸造镁铝合件铸件的形状,有针对的调整压铸模具2的角度,以保证对压铸模具2进行输液时,能够有效的将压铸模具2内气体逐渐排出,待压铸模具2注入完成后,下夹板1-12能够对压铸模具2内的液体进行挤压,使其快速成型,同时挤压过程压铸模具2内的空间变小,迫使镁铝合金液体将存留未排除干净的气泡排挤出压铸模具外,解决了高压、高速下充填型腔的过程中,不可避免地把型腔中的空气夹裹在铸件内部,形成皮下气孔,通过夹持构件和压铸模具的配合能够有效的将压铸模具内的气体完全排除,解决了现有的镁铝合金铸件在铸造的过程中存在缺肉和含有气泡的问题,使生产的镁铝合金产品均能符合尺寸和强度的要求。

具体实施方式二

以下是一种镁铝合金铸造方法的具体实施方式。

本实施方式公开的一种镁铝合金铸造方法,包括以下步骤:

步骤a、固定安装、首先加工上支撑架1-1和下支撑架1-9固定在机床上,上支撑架1-1固定于机床动模板部分,下支撑架1-9固定于冲床的静模板部分,安装完成,然后,将底板2-3设置在双向开口模具2-1的内部底端,并将双向开口模具2-1安装在下夹板1-12的上端,通过下夹板1-12上设置的限位件进行限位固定,然后将盖板2-2固定在双向开口模具2-1的上端,进行封盖,此时上夹板1-7与盖板2-2处于分离状态,将进浇口3与进液开关2-4进行连接;

步骤b、夹持固定、启动机床的动模板部分,带动上支撑架1-1向下移动,上夹板1-7与盖板2-2的上端面贴合,机床的动模板部分带动上支撑架1-1继续下滑,直至导向杆1-11完全插入导向套1-8内部,关闭机床的动模板部分,此时上夹板1-7通过上连杆1-5使复位弹簧1-6处于受拉力变形,通过复位弹簧1-6的变形,使压铸模具2稳定夹持在上夹板1-7和下夹板1-12之间;

步骤b、角度调节、启动偏转电机1-13-3顺时针转动,偏转电机1-13-3带动蜗杆1-13-4转动,蜗杆1-13-4与螺纹套筒1-13-1外壁齿牙的啮合作用,带动螺纹套筒1-13-1转动,转动的螺纹套筒1-13-1的内螺纹与下连杆1-13-2的外螺纹的作用,使下连杆1-13-2沿着轴向向上伸长,由于由偏转电机1-13-3向远离偏转电机1-13-3一侧的下连杆1-13-2的螺距的不同,沿轴向伸长的长度逐渐减小,伸长长度的不同迫使下夹板1-12发生偏转侧倾,向远离偏转电机1-13-3一侧倾斜;

发生侧倾的下夹板1-12带动压铸模具2发生侧倾,发生侧倾的压铸模具2对上夹板1-7进行施加力的作用,使上夹板1-7发生同样的侧倾,发生侧倾的上夹板1-7的推动上连杆1-5向上移动,由左至右移动的位移逐渐变小,向上移动的上连杆1-5进一步作用在复位弹簧1-6上,使复位弹簧1-6的拉力变形增大,复位弹簧1-6通过上连杆1-5作用在上夹板1-7上的力变大,即能满足对压铸模具2的稳定夹持固定,同时也能适应压铸模具2的偏转侧倾,待偏转一定角度后,关闭偏转电机1-13-3,偏转角度根据相应的待生产的铸件的形状确定相应的角度;

步骤c、高压注入、通过进浇口3向侧倾的压铸模具2内注射镁铝合金液体,直至注入完成;

步骤d、调整复位、启动偏转电机1-13-3逆时针转动,偏转电机1-13-3带动蜗杆1-13-4转动,蜗杆1-13-4与螺纹套筒1-13-1外壁齿牙的啮合作用,带动螺纹套筒1-13-1转动,转动的螺纹套筒1-13-1的内螺纹与下连杆1-13-2的外螺纹的作用,使下连杆1-13-2沿着轴向向下移动,由于由偏转电机1-13-3向远离偏转电机1-13-3一侧的下连杆1-13-2的螺距的不同,沿轴向向下移动的距离逐渐减小,移动距离的不同迫使发生侧倾下夹板1-12逐渐恢复至水平;

步骤e、加压成型、启动加压电机1-12-3顺时针转动,加压电机1-12-3带动凸轮1-12-2转动,在凸轮1-12-2的作用在压铸模具2的底部,进而对压铸模具2内的镁铝合金液体进行加压,增加镁铝合金液体与压铸模具2内侧壁的力的作用,使镁铝合金快速稳定成型。

具体实施方式三

以下是一种镁铝合金压铸装置用偏转构件具体实施方式。

需要说明的是,本实施方式的一种镁铝合金压铸用偏转构件,既可以单独实施,即作为一种镁铝合金压铸装置的一个零件单独存在,又可以对实施方式一所述的一种镁铝合金压铸装置做进一步限定。

结合图1-6所示,本实施方式公开的一种镁铝合金压铸用偏转构件,包括螺纹套筒1-13-1、下连杆1-13-2、偏转电机1-13-3、蜗杆1-13-4;多个所述螺纹套筒1-13-1阵列设置在下支撑台1-10内部的矩形空腔内,所述螺纹套筒1-13-1的上、下端均通过轴承设置在矩形空腔的上、下侧壁上,多个下连杆1-13-2对应设置在螺纹套筒1-13-1内,所述下连杆1-13-2的上端通过铰接座设置在下夹板1-12上,所述下连杆1-13-2外壁设置有外螺纹,所述下连杆1-13-2的外螺纹与螺纹套筒1-13-1的内螺纹相配合,所述螺纹套筒1-13-1的外壁设置有齿牙,所述下支撑台1-10的矩形空腔内对称设置有蜗杆1-13-4,所述蜗杆1-13-4的一端与设置在下支撑台1-10侧壁的偏转电机1-13-3相连,所述蜗杆1-13-4的另一端转动设置在矩形空腔的内侧壁上,所述蜗杆1-13-4与阵列设置的螺纹套筒1-13-1的外壁齿牙相啮合。

阵列设置的多个下连杆1-13-2的外螺纹的螺距由偏转电机1-13-3一侧向远离偏转电机1-13-3一侧内逐渐变小,对应的螺纹套筒1-13-1内的内螺纹与相对应的下连杆1-13-2相配合。

多个下连杆1-13-2采取阵列设置,下连杆1-13-2的数目根据生产镁铝合金铸件的尺寸和加压强度进行设计数目和合理布局即可,下连杆1-13-2的螺纹根据需要铸造的镁铝合金的压铸模具2的型腔形状决定,通过调节不同螺纹的螺距的下连杆1-13-2,能够使使压铸模具2的排液端处于最高点,并通过逐渐上升的金属液面能够有效的保证气体的排除。原则:通过调节不同螺纹的螺距的下连杆1-13-2,能够使使压铸模具2的排液端处于最高点。

本实施方式采取2×4,八根下连杆1-13-2设置,即两行四列,其中同一列的下连杆1-13-2外螺纹的螺距相同(也可以不同,根据不同的型腔进行设计,符合设计原则即可)。

一种螺纹的螺距的设定方法,如下:

步骤a、在下支撑台1-10的矩形空腔内设置两列螺纹套筒1-13-1,同一相邻螺纹套筒1-13-1中轴线之间的距离为a;

步骤b、经过计算设定好侧倾角∠ADP=θ;

步骤c、设定右侧下连杆1-13-2上升的高度记作DE=c;

步骤d、相应计算出AH、BG、CF、DE的长度;

步骤e、算出从左至右的螺距的比,比为AH:BG:CF:DE

其中AH==c+3atanθ

BG=c+2atanθ

CF=c+atanθ

DE=c

本实施方式设定a=3c,故AH:BG:CF:DE=(c+3atanθ):(c+2atanθ):(c+atanθ):c

=(c+9ctanθ):(c+6ctanθ):(c+3ctanθ):c

=(1+9tanθ):(1+6tanθ):(1+3tanθ):1具体实施方式四

以下是一种镁铝合金压铸装置的具体实施方式。

本实施方式公开的一种镁铝合金铸造调位方法,启动偏转电机1-13-3顺时针转动,偏转电机1-13-3带动蜗杆1-13-4转动,蜗杆1-13-4与螺纹套筒1-13-1外壁齿牙的啮合作用,带动螺纹套筒1-13-1转动,转动的螺纹套筒1-13-1的内螺纹与下连杆1-13-2的外螺纹的作用,使下连杆1-13-2沿着轴向向上伸长,由于由偏转电机1-13-3向远离偏转电机1-13-3一侧的下连杆1-13-2的螺距的不同,沿轴向伸长的长度逐渐减小,伸长长度的不同迫使下夹板1-12发生偏转侧倾,向远离偏转电机1-13-3一侧倾斜;

发生侧倾的下夹板1-12带动压铸模具2发生侧倾,发生侧倾的压铸模具2对上夹板1-7进行施加力的作用,使上夹板1-7发生同样的侧倾,发生侧倾的上夹板1-7的推动上连杆1-5向上移动,由左至右移动的位移逐渐变小,向上移动的上连杆1-5进一步作用在复位弹簧1-6上,使复位弹簧1-6的拉力变形增大,复位弹簧1-6通过上连杆1-5作用在上夹板1-7上的力变大,即能满足对压铸模具2的稳定夹持固定,同时也能适应压铸模具2的偏转侧倾,待偏转一定角度后,关闭偏转电机1-13-3,偏转角度根据相应的待生产的铸件的形状确定相应的角度。

具体实施方式五

以下是一种镁铝合金压铸模具的具体实施方式。

需要说明的是,本实施方式的一种镁铝合金压铸模具,既可以单独实施,即作为一种镁铝合金压铸装置的一个零件单独存在,又可以对实施方式一所述的一种镁铝合金压铸装置做进一步限定。

结合图1、2、4、7、8、9所示,本实施方式公开的一种镁铝合金压铸模具,包括双向开口模具2-1、盖板2-2、底板2-3、进液开关2-4和出液开关2-5;所述双向开口模具2-1上端设置有盖板2-2,所述双向开口模具2-1的下端设置有底板2-3,双向开口模具2-1侧壁上设置有进液开关2-4,所述盖板2-2上设置有出液开关2-5,所述进液开关2-4与进浇口3相连,所述进浇口3高压喷出的镁铝合金液体通过进液开关2-4进入通过盖板2-2和底板2-3密封好的双向开口模具2-1,能够减少或杜绝镁铝合金液体与空气接触,阻止其自燃;

待镁铝合金液体注入完成时,增强出液开关的封堵能力,并通过下夹板1-12对底板2-3施加向上的压力作用,能够对镁铝合金液体加压,加压过程中,通过底板2-3和出液开关2-5的配合,仍然能够将处于出液开关2-5附近的液体,并将可能存在的气泡带出,从出液开关2-5排除,能够保证双向开口模具2-1的侧壁与镁铝合金液体的压力作用,有助有镁铝合金快速成型;

压铸模具2采用密封设置,并采用向压铸模具2内注射镁铝合金液体,有效的解决了合金燃烧的问题,同时克服了在传统的铸造过程中,镁铝合金铸造时需要用覆盖剂阻燃,容易产生有害身体的“粉尘”,产生HCL气体,和水蒸气结合,产生腐蚀性极强的稀盐酸,对工厂人员、设备和厂房基建有损害,厂房顶棚行车支撑等需要防腐蚀等问题;

此种所述的密封为常规技术,无需赘述。

具体实施方式六

以下是一种镁铝合金压铸模具用开关的具体实施方式。

需要说明的是,本实施方式的一种镁铝合金压铸模具用开关,既可以单独实施,即作为一种镁铝合金压铸装置的一个零件单独存在,又可以对实施方式一所述的一种镁铝合金压铸模具做进一步限定

结合7-9所示,本实施方式公开的一种镁铝合金压铸模具用开关,包括进液开关2-4和出液开关2-5;

所述进液开关2-4包括进液管2-4-1、密封管2-4-2、拉力弹簧2-4-3和第一挡片2-4-4;所述进液管2-4-1的一端固定在双向开口模具2-1的侧壁上,进液管2-4-1的内侧壁上部设置有密封管2-4-2,密封管2-4-2内设置有拉力弹簧2-4-3,所述拉力弹簧2-4-3的一端与密封管2-4-2的一端侧壁相连,所述拉力弹簧2-4-3的另一端通过连接柱与第一挡片2-4-4相连,所述第一挡片2-4-4与双向开口模具2-1侧壁上开有的进液口相配合;

出液开关2-5包括出液套筒2-5-1、密封片2-5-2、液压缸2-5-3、第二挡片2-5-4和高压弹簧2-5-5;所述出液套筒2-5-1的一端设置在盖板2-2上,出液套筒2-5-1底部开有出液口,出液套筒2-5-1内部活动设置有两个密封片2-5-2、液压缸2-5-3和第二挡片2-5-4,两个密封片2-5-2之间设置有高压弹簧2-5-5,上侧密封片2-5-2上端设置有液压缸2-5-3,所述第二挡片2-5-4通过连接柱设置在下侧的密封片2-5-2上;

通过进浇口3沿着进液开关2-4向侧倾的双向开口模具2-1内注射镁铝合金液体,高压液体进入进液管2-4-1内,在压力的作下,克服连接柱和拉力弹簧2-4-3的拉力作用,推动第一挡片2-4-4向双向开口模具2-1的内侧移动,进而,金属液体沿着双向开口模具2-1侧壁上开有的进液口进入双向开口模具2-1内,随着进入双向开口模具2-1内的金属液体的增多,使双向开口模具2-1内的压强逐渐变大,迫使第二档片2-5-4克服连接柱和高压弹簧2-5-5对其第二档片2-5-4的压力作用,迫使第二档片2-5-4和连接柱向上移动,进而使双向开口模具2-1内的气体沿着盖板2-2上端开有的出液口被挤出,随之注入金属液体的增多,使金属液面逐渐上升,同时由于双向开口模具2-1的侧倾设置和金属液体的重力作用,能够使剩余气体处于盖板2-2上端面的出液口的下方,逐渐被排出,直至出液管有金属液体被排出,停止进浇口3对双向开口模具2-1注入液体,停止进浇口3对双向模具2-1注入液体后,第一挡片2-4-4在拉力弹簧2-4-3的拉力作用下,能够对双向开口模具2-1侧壁上开有的进液口进行封堵,第二挡片2-5-4在高压弹簧2-5-5的作用下对盖板2-2上端开有的出液口进行封堵,以保证金属液体与空气隔绝,阻止其自然;

同时,液压缸2-5-3的输出端推动上侧的密封片2-5-2压缩高压弹簧2-5-5,高压弹簧2-5-5受压弹力作用变强,使第二档片2-5-4作用在盖板2-2的出液口的力的作用变大,同时启动加压电机1-12-3顺势针转动,加压电机1-12-3带动凸轮1-12-2转动,使凸轮1-12-2的凸部逐渐作用在底板2-3的下端面,多个对称设置的凸轮1-12-2通过推动底板2-3向上移动,向上移动的底板2-3能够进而对双向开口模具2-1内的镁铝合金液体进行加压,直至将底板2-3向上移动至最高,增加镁铝合金液体与压铸模具2内侧壁的力的作用,使镁铝合金快速稳定成型,同时挤压过程空间的变小,迫使镁铝合金液体对第二档片2-5-4的压力作用变大,以克服连接柱和高压弹簧2-5-5对其第二档片2-5-4的压力作用,迫使第二档片2-5-4和连接柱向上移动,使多余的镁铝合金液体沿着盖板2-2上端开有的出液口被挤出,同时能够将未排除干净的气泡排出,然后关闭液压缸2-5-3和加压电机1-12-3,并通过冷却降温使镁铝合金快速成型。

具体实施方式七

以下是一种镁铝合金浇筑方法的具体实施方式。

一种镁铝合金浇筑方法,包括以下步骤:

步骤a、密封处理、将底板2-3设置在双向开口模具2-1内部底端,并进行密封处理,并将设置完底板2-3的双向开口模具2-1安装在下夹板1-12的上端面的限位件之间,然后将盖板2-2封盖在双向开口模具2-1的上端,同时也进行密封处理,并保证进液开关2-4和出液开关2-5非同侧设置;

步骤b、侧倾调节、通过调节下夹板1-12的角度,调节双向开口模具2-1侧倾的角度,并通过下夹板1-12和上夹板1-7的配合,使发生侧倾的双向开口模具2-1能够保持稳定;

步骤c、注射排气、通过进浇口3沿着进液开关2-4向侧倾的双向开口模具2-1内注射镁铝合金液体,高压液体进入进液管2-4-1内,在压力的作下,克服连接柱和拉力弹簧2-4-3的拉力作用,推动第一挡片2-4-4向双向开口模具2-1的内侧移动,进而,金属液体沿着双向开口模具2-1侧壁上开有的进液口进入双向开口模具2-1内,随着进入双向开口模具2-1内的金属液体的增多,使双向开口模具2-1内的压强逐渐变大,迫使第二档片2-5-4克服连接柱和高压弹簧2-5-5对其第二档片2-5-4的压力作用,迫使第二档片2-5-4和连接柱向上移动,进而使双向开口模具2-1内的气体沿着盖板2-2上端开有的出液口被挤出,随之注入金属液体的增多,使金属液面逐渐上升,同时由于双向开口模具2-1的侧倾设置和金属液体的重力作用,能够使剩余气体处于盖板2-2上端面的出液口的下方,逐渐被排出,直至出液管有金属液体被排出,停止进浇口对双向开口模具2-1注入液体;

步骤d、调节复位、通过调节下夹板1-12的角度,调节双向开口模具2-1保持水平状态;

步骤e、稳定成型、启动液压缸2-5-3,液压缸2-5-3的输出端推动上侧的密封片2-5-2压缩高压弹簧2-5-5,高压弹簧2-5-5受压弹力作用变强,使第二档片2-5-4作用在盖板2-2的出液口的力的作用变大,同时启动加压电机1-12-3顺势针转动,加压电机1-12-3带动凸轮1-12-2转动,使凸轮1-12-2的凸部逐渐作用在底板2-3的下端面,多个对称设置的凸轮1-12-2通过推动底板2-3向上移动,向上移动的底板2-3能够进而对双向开口模具2-1内的镁铝合金液体进行加压,直至将底板2-3向上移动至最高,增加镁铝合金液体与压铸模具2内侧壁的力的作用,使镁铝合金快速稳定成型,同时挤压过程空间的变小,迫使镁铝合金液体对第二档片2-5-4的压力作用变大,以克服连接柱和高压弹簧2-5-5对其第二档片2-5-4的压力作用,迫使第二档片2-5-4和连接柱向上移动,使多余的镁铝合金液体沿着盖板2-2上端开有的出液口被挤出,同时能够将未排除干净的气泡排出,然后关闭液压缸2-5-3和加压电机1-12-3,并通过冷却降温使镁铝合金快速成型。

具体实施方式八

以下是一种镁铝合金浇筑排气方法的具体实施方式。

本实施方式公开的一种镁铝合金浇筑排气方法,包括以下步骤:

步骤a、通过进浇口3沿着进液开关2-4向侧倾的双向开口模具2-1内注射镁铝合金液体,高压液体进入进液管2-4-1内,在压力的作下,克服连接柱和拉力弹簧2-4-3的拉力作用,推动第一挡片2-4-4向双向开口模具2-1的内侧移动,进而,金属液体沿着双向开口模具2-1侧壁上开有的进液口进入双向开口模具2-1内,随着进入双向开口模具2-1内的金属液体的增多,使双向开口模具2-1内的压强逐渐变大,迫使第二档片2-5-4克服连接柱和高压弹簧2-5-5对其第二档片2-5-4的压力作用,迫使第二档片2-5-4和连接柱向上移动,进而使双向开口模具2-1内的气体沿着盖板2-2上端开有的出液口被挤出,随之注入金属液体的增多,使金属液面逐渐上升,同时由于双向开口模具2-1的侧倾设置和金属液体的重力作用,能够使剩余气体处于盖板2-2上端面的出液口的下方,逐渐被排出,直至出液管有金属液体被排出,停止进浇口对双向开口模具2-1注入液体;

步骤b、通过调节下夹板1-12的角度,调节双向开口模具2-1保持水平状态;

步骤c、启动液压缸2-5-3,液压缸2-5-3的输出端推动上侧的密封片2-5-2压缩高压弹簧2-5-5,高压弹簧2-5-5受压弹力作用变强,使第二档片2-5-4作用在盖板2-2的出液口的力的作用变大,同时启动加压电机1-12-3顺势针转动,加压电机1-12-3带动凸轮1-12-2转动,使凸轮1-12-2的凸部逐渐作用在底板2-3的下端面,多个对称设置的凸轮1-12-2通过推动底板2-3向上移动,向上移动的底板2-3能够进而对双向开口模具2-1内的镁铝合金液体进行加压,直至将底板2-3向上移动至最高,增加镁铝合金液体与内侧壁的力的作用,使镁铝合金快速稳定成型,同时挤压过程空间的变小,迫使镁铝合金液体对第二档片2-5-4的压力作用变大,以克服连接柱和高压弹簧2-5-5对其第二档片2-5-4的压力作用,迫使第二档片2-5-4和连接柱向上移动,将存留未排除干净的气泡排出。

具体实施方式九

以下是一种镁铝合金浇筑成型方法的具体实施方式。

本实施方式公开的一种镁铝合金浇筑成型方法,启动液压缸2-5-3,液压缸2-5-3的输出端推动上侧的密封片2-5-2压缩高压弹簧2-5-5,高压弹簧2-5-5受压弹力作用变强,使第二档片2-5-4作用在盖板2-2的出液口的力的作用变大,同时启动加压电机1-12-3顺势针转动,加压电机1-12-3带动凸轮1-12-2转动,使凸轮1-12-2的凸部逐渐作用在底板2-3的下端面,多个对称设置的凸轮1-12-2通过推动底板2-3向上移动,向上移动的底板2-3能够进而对双向开口模具2-1内的镁铝合金液体进行加压,直至将底板2-3向上移动至最高,增加镁铝合金液体与内侧壁的力的作用,使镁铝合金快速稳定成型,同时挤压过程空间的变小,迫使镁铝合金液体对第二档片2-5-4的压力作用变大,以克服连接柱和高压弹簧2-5-5对其第二档片2-5-4的压力作用,迫使第二档片2-5-4和连接柱向上移动,使多余的镁铝合金液体沿着盖板2-2上端开有的出液口被挤出,然后关闭液压缸2-5-3和加压电机1-12-3,并通过冷却降温使镁铝合金快速成型。

以上实施方式,涉及了一种镁铝合金压铸装置和各零部件的具体实施方式。但需要说明的是,这些实施方式,不矛盾的技术方案都可以进行排列组合,本领域技术人员能够根据高中阶段学习过的排列组合数学知识穷尽每一种排列组合后的结果,同时,每一种排列组合后的结果都应该理解为被本申请所公开。

以上实施方式只是对本专利的示例性说明,并不限定它的保护范围,本领域技术人员还可以对其局部进行改变,只要没有超出本专利的精神实质,都在本专利的保护范围内。

- 一种镁铝合金浇筑排气方法

- 一种镁铝合金浇筑成型方法