一种金刚桩的制备方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及管桩技术领域,尤其涉及一种金刚桩的制备方法。

背景技术

混凝土管桩是应用较为广泛的混凝土基础构件之一。当前,管桩的强度普遍在C80,在一些砂层比较厚的地质或有孤石以及软硬突变的地质时,容易打爆桩或桩身偏折;此外,在管桩的实际使用过程中,经常处于潮湿的环境,特别有对管桩基础有中强腐蚀的水和土,还有干湿交替的使用环境,会使管桩的表面以及内部发生腐蚀,一旦腐蚀过度,将会严重影响着管桩的结构强度和使用寿命,甚至会造成建筑物、桥梁等坍塌,造成严重的事故,对人们的生命财产构成极大的威胁。高性能混凝土的重要指标就是强度及耐久性,如何提高混凝土管桩的耐腐蚀性,是本行业持续的研究目的,且还需要保证在提供耐腐蚀性的同时,降低成本。

发明内容

本发明所要解决的技术问题在于,提供一种金刚桩的制备方法,提高混凝土管桩的强度、抗弯性和抗腐蚀性。

为了解决上述技术问题,本发明提供了一种金刚桩的制备方法,包括以下步骤:

S1、制备混凝土,每立方米混凝土包括:250~300kg水泥、700~900kg砂、1200~1300kg骨料、130~160kg掺合料、9~12kg减水剂和120~140kg水,所述掺合料由组分A和组分B组成,所述组分A选自矿渣微粉、硅砂粉、硅灰粉中的一种或几种,所述组分B选自硫酸钙、硫酸铜、硫酸铁中的一种或几种;

S2、将混凝土布入钢筋笼、合模、预应力张拉、离心成型;

S3、静停养护、常压蒸汽养护、拆模;

S4、高压蒸汽养护、热水喷淋、降温,热水喷淋的方法为:高压蒸汽养护结束排气降压时,采用75~90℃的热水雾化喷淋管桩,喷淋时间为0.3~1小时。

作为上述方案的改进,所述组分B选用硫酸钙和硫酸铜,硫酸钙的用量:硫酸铜的用量=1:(0.3~0.5)。

作为上述方案的改进,所述掺合料由93wt%~97wt%矿渣微粉和3wt%~7wt%组分B组成。

作为上述方案的改进,步骤S4中,高压蒸汽养护结束排气降压至0.4~0.6MPa时,采用75~85℃的热水雾化喷淋管桩,喷淋时间为0.3~1小时。

作为上述方案的改进,步骤S4中,高压蒸汽养护的方法为:在温度为170~190℃,压力为0.8~1.2MPa的条件下,保温3~5小时。

作为上述方案的改进,步骤S4中,将管桩放入高压釜内,通入蒸汽,在1.2~1.7小时内升温至170~190℃。

作为上述方案的改进,步骤S4中,降温的方法为:喷淋结束后,将压力降至常压,然后用以14~17℃/小时的降温速度降至室温。

作为上述方案的改进,所述离心成型至少包括以下依次设置的三个阶段:低速离心阶段、中速离心阶段和高速离心阶段;

以φ500的管桩为例:低速离心阶段的转速为70~75转/min,离心时间为2~5min,中速离心阶段的转速为165~175转/min,离心时间为1~2min,所述中高速阶段的转速为280~310转/min,离心时间为1~2min;高速离心阶段的转速为470~490转/min,离心时间为7~10min。

以φ600的管桩为例:低速离心阶段的转速为65~70转/min,离心时间为2~5min,中速离心阶段的转速为145~165转/min,离心时间为1~2min,所述中高速阶段的转速为270~290转/min,离心时间为1~2min;高速离心阶段的转速为450~470转/min,离心时间为7~10min。

作为上述方案的改进,所述骨料包括10wt%~~25wt%第一骨料、25wt%~~40wt%第二骨料和45wt%~~60wt%第三骨料,所述第一骨料的粒径为5~10mm,所述第二骨料的粒径为10~20mm,所述第三骨料的粒径为20~40mm。

作为上述方案的改进,所述混凝土的水胶比0.31~0.32,所述掺合料的比表面积为450~550m

实施本发明,具有如下有益效果:

1、本发明通过高压蒸汽养护、热水喷淋和降温工艺的相互配合来提高管桩的密实性、强度、抗弯性和抗腐蚀性,具体的,高压蒸汽养护是通过高压蒸汽使混凝土的反应条件达到170~190℃,以使掺合料中的SiO

2、本发明将不同粒径的骨料按照一定的比例进行配合,形成紧密堆积结构,有效提高混凝土的密实性和桩身的强度,同时通过热水喷淋工艺,缩减混凝土微观孔道,提高抗腐蚀性能。

3、本发明的组分B用于激发组分A的活性,使得掺合料与混凝土反应更充分,有效提高混凝土的强度,且组分A和组分B的反应产物能够发生微膨胀,因此在组分B和组分A的共同作用,可以提高混凝土的抗腐蚀性能,特别是抗硫酸盐侵蚀。

4、本发明通过三个不同离心速度的配合,使得混凝土在管模内成型,并使得余浆析出,降低水胶比,更利于桩身混凝土结构排布,从而提升混凝土强度。

附图说明

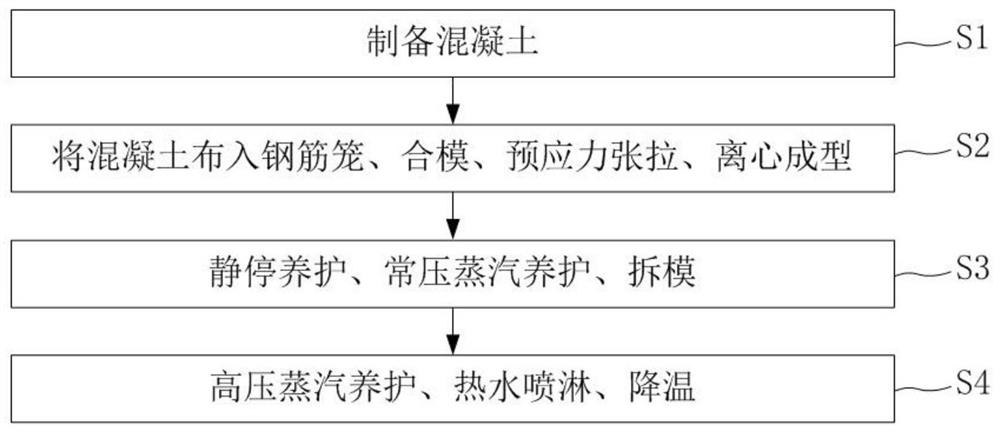

图1是本发明金刚桩的制备流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

参见图1,本发明提供的一种金刚桩的制备方法,包括以下步骤:

S1、制备混凝土;

具体的,本发明每立方米混凝土包括:250~300kg水泥、700~900kg砂、1200~1300kg骨料、130~160kg掺合料、9~12kg减水剂和120~140kg水。

其中,所述掺合料由组分A和组分B组成,所述组分A选自矿渣微粉、硅砂粉、硅灰粉中的一种或几种,所述组分B选自硫酸钙、硫酸铜、硫酸铁中的一种或几种。优选的,所述组分A为矿渣微粉。

矿渣微粉用于改善混凝土的综合性能,具体表现为:a)可以大幅度提高水泥混凝土的强度,能配制出超高强水泥混凝土;b)可以有效抑制水泥混凝土的碱骨料反应,显著提高水泥混凝土的抗碱骨料反应性能,提高水泥混凝土的耐久性;c)可以有效提高水泥混凝土的抗海水浸蚀性能,特别适用于抗海水工程;d)可以显著减少水泥混凝土的泌水量,改善混凝土的和易性;e)可以显著提高水泥混凝土的致密性,改善水泥混凝土的抗渗性;f)可以显著降低水泥混凝土的水化热,适用于配制大体积混凝土。

本发明的组分B用于激发组分A的活性,使得掺合料与混凝土反应更充分,有效提高混凝土的强度,且组分A和组分B的反应产物能够发生微膨胀,因此在组分B和组分A的共同作用,可以提高混凝土的抗腐蚀性能,特别是抗硫酸盐侵蚀。

根据矿渣微粉在混凝土中的作用,以及组分B对矿渣微粉的激发作用,为了达到最佳的效果,优选的,所述掺合料由93wt%~97wt%矿渣微粉和3~7wt%组分B组成。若组分B的含量在掺合料中小于3wt%,则激发矿渣微粉活性的效果不明显,若组分B的含量在掺合料中大于7wt%,则含量过多,会发生延迟钙矾石膨胀,管桩会膨胀开裂。更优的,所述掺合料由94wt%~96wt%矿渣微粉和4wt%~6wt%组分B组成。

优选的,所述组分B选用硫酸钙和硫酸铜,硫酸钙的用量:硫酸铜的用量=1:(0.3~0.5)。具体的,硫酸钙和硫酸铜可以加速矿渣微粉的二次水化反应的进行,其中,硫酸钙可以提高混凝土的早期强度,硫酸铜可以加快水泥的凝结、固化。

为了进一步提高混凝土的防腐性能,所述掺合料还包括防腐剂,所述防腐剂为阻锈剂。

经发明人研究表明,在本发明高压蒸汽养护和热水喷淋的情况下,骨料的细度比例对混凝土抗压强度产生较大影响,需要严格控制。具体的,所述骨料包括10wt%~25wt%第一骨料、25wt%~40wt%第二骨料和45wt%~60wt%第三骨料,所述第一骨料的粒径为5~10mm,所述第二骨料的粒径为10~20mm,所述第三骨料的粒径为20~40mm。

更优的,所述骨料包括15wt%~25wt%第一骨料、35wt%~55wt%第二骨料和15wt%~30wt%第三骨料。

最优的,所述骨料包括20wt%第一骨料、30wt%第二骨料和50wt%第三骨料。

本发明进一步从混凝土的工作性、耐久性、强度、弹性模量和干缩率等方面综合考量,提供了优选的配合比,即所述混凝土的水胶比0.31~0.32,所述掺合料的比表面积为450~550m

本发明混凝土的水胶比为0.31~0.32既能满足本发明混凝土的工作性的条件,又能保证混凝土的抗压强度。控制掺合料的比表面积为450~550m

具体的,所述水泥为硅酸盐水泥,其强度等级不低于42.5级,所述减水剂为聚羧酸减水剂。

S2、将混凝土布入钢筋笼、合模、预应力张拉、离心成型;

所述离心成型至少包括以下依次设置的三个阶段:低速离心阶段、中速离心阶段和高速离心阶段,本发明通过三个不同离心速度的配合,使得混凝土在管模内成型,并使得余浆析出,降低水胶比,提升混凝土强度。优选的,所述离心成型还包括中高速阶段,所述中高速阶段在中速离心阶段和高速离心阶段之间。

具体的,不同直径的管桩,离心的速度和时间不同。

以φ500的管桩为例:低速离心阶段的转速为70~75转/min,离心时间为2~5min,中速离心阶段的转速为165~175转/min,离心时间为1~2min,所述中高速阶段的转速为280~310转/min,离心时间为1~2min;高速离心阶段的转速为470~490转/min,离心时间为7~10min。

以φ600的管桩为例:低速离心阶段的转速为65~70转/min,离心时间为2~5min,中速离心阶段的转速为145~165转/min,离心时间为1~2min,所述中高速阶段的转速为270~290转/min,离心时间为1~2min;高速离心阶段的转速为450~470转/min,离心时间为7~10min。

本发明通过不同离心速度和时间的配合,更利于桩身混凝土结构排布,降低水胶比。

S3、静停养护、常压蒸汽养护、拆模;

具体的,在常温下静停2.5~3.5小时,然后以15~20℃/小时的升温速度升至80~85℃,保温7~8小时,然后拆模。

常压蒸汽养护的作用是提高反应效率。与现有的静停养护相比,本发明的静停养护时间延长了约1小时,可以使混凝土水化以获得一定的初始强度,避免混凝土的结构疏松对强度及抗腐蚀性能造成影响。

S4、高压蒸汽养护、热水喷淋、降温;

高压蒸汽养护的方法为:在温度为170~190℃,压力为0.8~1.2MPa的条件下,保温3~5小时。

热水喷淋的方法为:高压蒸汽养护结束排气降压时,采用75~90℃的热水雾化喷淋管桩,喷淋时间为0.3~1小时。

具体的,所述高压蒸汽养护的方法为:将管桩放入高压釜内,通入蒸汽,在1.2~1.7小时内将气压升至预设值,以获得所需的温度,具体的,氧化温度为170~190℃。

本发明通过高压蒸汽养护、热水喷淋和降温工艺的相互配合来提高管桩的密实性、强度、抗弯性和抗腐蚀性,具体的,高压蒸汽养护是通过高压蒸汽使混凝土的反应条件达到170~190℃,以使掺合料中的SiO

由于管桩本身的温度在170~190℃之间,若喷淋管桩的热水温度小于75℃,在管桩容易因急速冷却而产生裂纹;若喷淋管桩的热水温度大于90℃,则吸热效果不佳。

优选的,所述热水喷淋的方法为:高压蒸汽养护结束排气降压至0.4~0.6MPa时,采用75~85℃的热水雾化喷淋管桩,喷淋时间为0.3~1小时。

根据理想气体状态方程PV=nRT可知,高压蒸汽养护结束排气降压至0.4~0.6MPa时,高压釜内高压蒸汽温度已降低,由于管桩为固体温度仍然在170~190℃之间,此时采用热水雾化喷淋管桩,应用热胀冷缩效应,通过喷淋降温,使桩身混凝土冷缩,紧缩因高压蒸汽进入桩身的微观孔道。

更优的,所述热水喷淋的方法为:高压蒸汽养护结束排气降压至0.5MPa时,采用80℃的热水雾化喷淋管桩,喷淋时间为0.5小时。

降温的方法为:喷淋结束后,将压力降至常压,然后用以14~17℃/小时的降温速度降至室温。

具体的,喷淋结束后,将压力降至常压,然后将管桩送入保温棚,以15℃/小时的降温速度降至室温。

下面将以具体实施例来进一步阐述本发明

实施例1

一种金刚桩的制备方法,包括以下步骤:

S1、制备混凝土,每立方米混凝土包括:280kg水泥、800kg砂、5~10mm石子250kg、10~20mm石子375kg、20~40mm石子625kg、掺合料150kg(矿渣微粉142.5kg、硫酸钙5kg、硫酸铜2.5kg)、减水剂10.5kg、水135kg,掺合料的比表面积为500m

S2、将混凝土布入钢筋笼、合模、预应力张拉、离心成型,其中,低速离心阶段的转速为72转/min,离心时间为4min,中速离心阶段的转速为168转/min,离心时间为1min,所述中高速阶段的转速为300转/min,离心时间为1min;高速离心阶段的转速为470转/min,离心时间为9min;

S3、在常温下静停3小时,然后以18℃/小时的升温速度升至80℃,保温7小时,然后拆模;

S4、将管桩放入高压釜内,通入蒸汽,在1.5小时内将温度升至180℃(气压约为1.0MPa),然后保温4小时;

高压蒸汽养护结束排气降压至0.5MPa时,采用80℃的热水雾化喷淋管桩,喷淋时间为0.5小时;

喷淋结束后,将压力降至常压,然后用以15℃/小时的降温速度降至室温。

实施例2

一种金刚桩的制备方法,包括以下步骤:

S1、制备混凝土,每立方米混凝土包括:265kg水泥、750kg砂、5~10mm石子130kg、10~20mm石子420kg、20~40mm石子750kg、掺合料135kg(硅砂粉125.5kg、硫酸钙7.3kg、硫酸铜2.2kg)、减水剂9.8kg、水135kg,掺合料的比表面积为450m

S2、将混凝土布入钢筋笼、合模、预应力张拉、离心成型,其中,低速离心阶段的转速为70转/min,离心时间为5min,中速离心阶段的转速为165转/min,离心时间为2min,所述中高速阶段的转速为280转/min,离心时间为2min;高速离心阶段的转速为480转/min,离心时间为10min;

S3、在常温下静停3小时,然后以18℃/小时的升温速度升至80℃,保温7小时,然后拆模;

S4、将管桩放入高压釜内,通入蒸汽,在1.3小时内将温度升至170℃,然后保温5小时;

高压蒸汽养护结束排气降压至0.4MPa时,采用90℃的热水雾化喷淋管桩,喷淋时间为0.3小时;

喷淋结束后,将压力降至常压,然后用以17℃/小时的降温速度降至室温。

实施例3

一种金刚桩的制备方法,包括以下步骤:

S1、制备混凝土,每立方米混凝土包括:300kg水泥、900kg砂、5~10mm石子150kg、10~20mm石子300kg、20~40mm石子700kg、掺合料160kg(矿渣微粉155kg、硫酸钙3.5kg、硫酸铜1.5kg)、减水剂12kg、水147kg,掺合料的比表面积为550m

S2、将混凝土布入钢筋笼、合模、预应力张拉、离心成型,其中,低速离心阶段的转速为75转/min,离心时间为2min,中速离心阶段的转速为175转/min,离心时间为1min,所述中高速阶段的转速为310转/min,离心时间为1min;高速离心阶段的转速为490转/min,离心时间为7min;

S3、在常温下静停3小时,然后以18℃/小时的升温速度升至80℃,保温7小时,然后拆模;

S4、将管桩放入高压釜内,通入蒸汽,在1.7小时内将气温升至190℃,然后保温3小时;

高压蒸汽养护结束排气降压至0.6MPa时,采用75℃的热水雾化喷淋管桩,喷淋时间为0.8小时;

喷淋结束后,将压力降至常压,然后用以17℃/小时的降温速度降至室温。

实施例4

与实施例1不同的是,160kg掺合料包括矿渣微粉155kg和硫酸钙5kg。

对比例1

一种金刚桩的制备方法,包括以下步骤:

S1、制备混凝土,每立方米混凝土包括:280kg水泥、800kg砂、5~10mm石子250kg、10~20mm石子375kg、20~40mm石子625kg、硅砂粉150kg、防腐剂5kg、减水剂10.5kg、水135kg,混凝土的水胶比为0.31;

其他步骤与实施例1相同。

对比例2

与实施例1不同的是,1250kg的骨料由粒径小于20mm的石子组成。

对比例3

与实施例1不同的是,高压蒸汽养护结束后直接降温。

对比例4

一种PHC管桩的制备方法,包括以下步骤:

S1、制备混凝土,每立方米混凝土包括:260kg水泥、750kg砂、<20mm石子1300kg、硅砂粉140kg、减水剂9kg、水132kg,混凝土的水胶比为0.33;

S2、将混凝土布入钢筋笼、合模、预应力张拉、离心成型、静停养护、常压蒸汽养护、拆模、高压蒸汽养护,

低速离心阶段的转速为72转/min,离心时间为3min,中速离心阶段的转速为168转/min,离心时间为1min,所述中高速阶段的转速为300转/min,离心时间为1min;高速离心阶段的转速为430转/min,离心时间为6min;

在常温下静停3小时,然后以18℃/小时的升温速度升至80℃,保温7小时,然后拆模;

将管桩放入高压釜内,通入蒸汽,在1.5小时内将气温升至180℃,然后保温4小时;

将压力降至常压,然后用以15℃/小时的降温速度降至室温。

按照实施例1~4和对比例1~4的制备方法制得φ500的管桩,按照标准(《先张法预应力混凝土管桩》GB/T13476-2009)和(《先张法预应力金刚桩》Q/GDSH001-2019)对实施例1~4和对比例1~4的所制得的管桩进行测试,每组试验取10根管桩进行测试,取平均值,结果如下:

从上述结果可知,本申请实施例1~4与对比例1相比,通过加入本申请的掺合料,可以提高管桩的耐腐蚀性能;本申请实施例1~4与对比例2相比,将不同粒径的骨料按照一定的比例进行配合,可以提高管桩的强度和耐腐蚀性能性能;本申请实施例1~4与对比例3相比,通过高压蒸汽养护、热水喷淋和降温工艺的相互配合,将不同粒径的骨料按照一定的比例进行配合,可以提高管桩的强度和耐腐蚀性能性能;本申请实施例1~4与现有的普通管桩相比,有效提高管桩的强度和耐腐蚀性能性能。

本申请金刚桩的混凝土结构更为致密,氯离子、硫酸根离子难以渗入管桩结构内部发生电化学、结晶反应而产生破坏;此外,本申请掺合料中的组分A和组分B相互配合,使得混凝土本身即含有大量硫酸盐反应稳定产物(钙矾石),外界硫酸盐难以侵入管桩混凝土发生反应,其抗硫酸盐性能更强。

需要说明的是,对比例2和对比例3的强度等级达不到C100的标准,因此标准中没有写出等级。

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

- 一种金刚桩的制备方法

- 一种金刚石串珠、金刚石绳锯和金刚石串珠的制备方法