分段激光切割方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及激光切割技术领域,特别涉及一种分段激光切割方法。

背景技术

随着新能源汽车市场规模不断扩大,动力电池的需求也越来越大,动力锂电池也得到了更高的关注。极耳模切属于动力锂电池电芯制作工艺的前段工序,目前极耳模切有五金模切和激光模切两种方式。其中,五金模切存在刀具磨损的问题,容易导致切割工艺不稳定,从而出现极片模切品质差的现象,进而导致电池性能下降。激光模切具有生产效率高,工艺稳定性好等特点,已广泛用于动力锂电池的极耳模切中。

极耳激光模切的原理是激光束在振镜系统作用下,按照一定轨迹作用于电池极片,从而完成极耳模切。但是,在激光极耳模切过程中,当物料的收、放卷速度大于90m/min时,物料的箔材部分容易发生抖动,使物料的箔材部分出现超出激光切割的焦深范围的情况,导致被切割部分无法切断,出现带料现象并进一步加剧箔材抖动,严重影响了极耳模切的切割精度及切割效率。

发明内容

鉴于上述现有技术的不足之处,本发明提供一种分段激光切割方法,可以在激光切割过程中有效地切断物料,避免带料情况的发生,提高激光切割的切割精度及切割效率。

本实施例采取了以下技术方案:

一种分段激光切割方法,包括步骤:

输送物料至第一振镜系统和第二振镜系统的切割位置,所述物料包括金属箔材和涂层,所述涂层贴合在所述金属箔材上;

根据极耳规格参数确定极耳切割路径以及直线切割路径;

第一振镜系统沿极耳切割路径对金属箔材进行切割;

第二振镜系统沿直线切割路径对涂层进行切割,所述直线切割路径与所述极耳切割路径相交;

第一振镜扫描系统与第二振镜系统交替对物料进行切割,使切割后的物料形成极耳。

进一步的,在所述分段激光切割方法中,所述极耳切割路径的端部形成第一圆弧拐角,并通过所述第一圆弧拐角延伸至所述涂层,所述直线切割路径的端部形成第二圆弧拐角,并通过所述第二圆弧拐角延伸至所述金属箔材。

进一步的,在所述分段激光切割方法中,所述极耳切割路径与所述直线切割路径的相交点位于所述涂层与所述金属箔材的边界。

进一步的,在所述分段激光切割方法中,所述第一圆弧拐角的圆弧直径大于所述第二圆弧拐角的圆弧直径。

进一步的,在所述分段激光切割方法中,先由所述第一振镜系统沿所述极耳切割路径对所述金属箔材进行切割,再由所述第二振镜系统沿所述直线切割路径对所述涂层进行切割。

进一步的,在所述分段激光切割方法中,所述第一振镜系统的焦深大于所述第二振镜系统的焦深。

进一步的,在所述分段激光切割方法中,所述极耳规格参数包括极耳尺寸和极耳间距,所述极耳尺寸包括极耳圆弧角、极耳长度和极耳宽度,所述极耳间距包括相邻极耳中心线距离。

进一步的,在所述分段激光切割方法中,所述物料被所述第一振镜系统或所述第二振镜系统进行激光切割时,所述物料处于输送状态。

进一步的,在所述分段激光切割方法中,所述物料被所述第一振镜系统或所述第二振镜系统进行激光切割时,所述物料的输送速度与激光器能量的关系如下:

P=P

式中,v

进一步的,在所述分段激光切割方法中,所述物料被所述第一振镜系统或所述第二振镜系统进行激光切割时,所述物料的输送速度与激光器频率的关系如下:

F=F

式中,v

相较于现有技术,本发明提供的一种分段激光切割方法,可将激光切割轨迹分解成极耳切割路径以及直线切割路径,并通过第一振镜系统和第二振镜系统交替进行激光切割,避免因激光切割路径过长而出现激光能量衰减的情况。同时可以根据对应切割轨迹的特点,分别选择合适参数的第一振镜系统和第二振镜系统,提高其适应性,从而对设备高速运行时物料的抖动具有一定的容错率,可有效地切断废料并避免废料带来的抖动问题。

附图说明

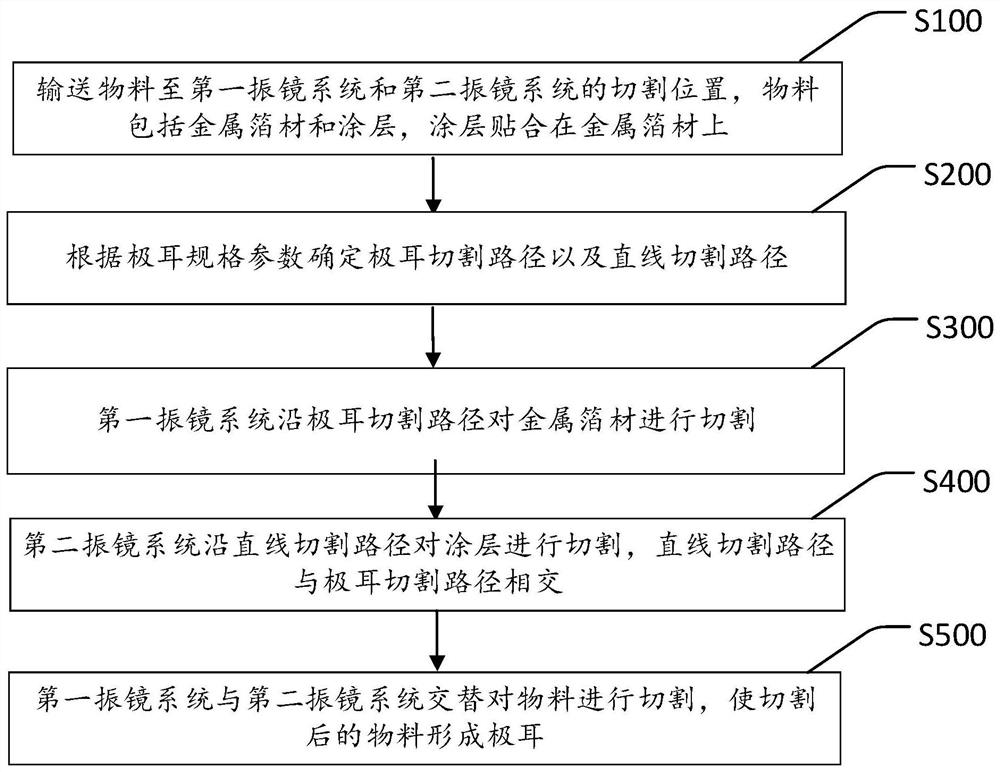

图1为本发明提供的分段激光切割方法的流程图。

图2为图1中具体实施例的第一振镜系统及第二振镜系统的切割示意图。

图3为图1中具体实施例的极耳切割轨迹示意图。

图4为图1中具体实施例的直线切割轨迹示意图。

图5为图1中具体实施例的极耳切割轨迹及直线切割轨迹的组合切割轨迹示意图。

其中,110、激光器;111、激光光纤;112、激光头;113、振镜;114、场镜;115、激光光束;116、金属箔材;117、涂层;118、导辊;119、驱动Z轴;120、驱动XY轴;121、支撑平台;200、极耳切割路径;300、直线切割路径;400、组合切割路径。

具体实施方式

为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益地结合到其他实施方式中。

请参阅图1,本发明提供的分段激光切割方法包括步骤:

S100、输送物料至第一振镜系统和第二振镜系统的切割位置,物料包括金属箔材116和涂层117,涂层117贴合在金属箔材116上;

S200、根据极耳规格参数确定极耳切割路径以及直线切割路径;

S300、第一振镜系统沿极耳切割路径对金属箔材116进行切割;

S400、第二振镜系统沿直线切割路径对涂层117进行切割,直线切割路径与极耳切割路径相交;

S500、第一振镜系统与第二振镜系统交替对物料进行切割,使切割后的物料形成极耳。

其中,请结合图2,本发明针对的物料为动力锂电池物料,即极片,极片包括金属箔材116和涂层117,可根据需要选择金属箔材116的具体材质及涂层117的具体材质。例如,当极片为正极极片时,金属箔材116可选用铝箔,当极片为负极极片时,金属箔材116可选用铜箔,涂层117材料可以选择陶瓷、石墨等。

第一振镜系统和第二振镜系统可通过激光器110产生激光光束115至激光头112,由振镜113控制激光光束的偏转,再由114场镜将激光光束115聚焦后发射至物料表面,由激光光束115在物料表面沿着指定扫描路径进行切割,切除多余的废料,进而形成所需的动力锂电池极耳。

请结合图3-图5,本发明通过采用分段切割方式,将极耳的激光切割路径分解成极耳切割路径200以及直线切割路径300,再将极耳切割路径200和直线切割路径300组合形成组合切割路径400,最后由多个连贯的组合切割轨迹400替代原本的激光切割路径以形成所需极耳。本发明可以避免振镜系统在连续切割过程中,由于切割路径过长而出现激光能量衰减的情况,避免因激光能量不足而导致物料无法切断的情况出现。

同时,本发明针对极耳切割路径以及直线切割路径的特点,可以分别选择合适参数的第一振镜系统和第二振镜系统。例如,由于极耳切割路径的变化范围大,可选择焦深范围更大的第一振镜系统,使其能更准确地沿极耳切割路径进行切割,而直线切割路径的变化范围小,第二振镜系统的焦深范围可以小于第一振镜系统,从而对设备高速运行时物料的抖动具有一定的容错率,可有效地切断废料并避免废料带来的抖动问题。

此外,由于激光光束115在切割涂层117时一般会产生大量粉尘,影响切割精度。通过将极耳的激光切割轨迹分解成极耳切割路径200以及直线切割路径300,可以对两段切割路径的切割参数进行调整,且切割时存在交错的时间,可减小激光沿直线切割路径切割时产生的粉尘对激光沿极耳切割路径切割时的影响,提高极耳的切割精度。

具体的,在步骤S100之中,可通过放卷、收卷的方式输送物料至第一振镜系统和第二振镜系统的切割位置,即物料的输送前端和输送后端设置有对应的放卷机构和收卷机构,以提供物料传送的动力。请参阅图2,物料可设置在导辊118上进行输送,由导辊118对物料进行支撑并确定物料的传输方向。

以图2表示方向为例,第一振镜系统和第二振镜系统可设置在物料的一侧,并采用上、下叠加的结构方式,且第一振镜系统和第二振镜系统振镜可结合对应的驱动平台进行移动。在本实施例中,第一振镜系统和第二振镜系统均设置在驱动Z轴119上,使第一振镜系统或第二振镜系统可上下移动,第一振镜系统和第二振镜系统的间距可调;同时第一振镜系统和第二振镜系统分别设置在对应的驱动XY轴120上,使第一振镜系统和第二振镜系统可沿XY轴方向前后移动。第一振镜系统选择可焦深较大的场镜114,使其切割范围更大,适应极耳切割路径200的特点;第二振镜系统可选择焦深较小的场镜114,节约设备成本。

在切割过程中,需要确定激光焦点的位置,并在切割过程中确保激光焦点处于切割轨迹上。第一振镜系统或第二振镜系统的焦点位置为场镜平面到物料切割表面的距离,其大小可按如下公式确定:

其中,D1为第一振镜系统或第二振镜系统的场镜平面到物料切割表面的距离,d

在切割过程中,可以采用飞行切割技术,使第一振镜系统和第二振镜系统对物料进行不停机切割,即物料被第一振镜系统或第二振镜系统进行激光切割时,物料保持输送状态,提高切割效率。

物料被第一振镜系统或第二振镜系统进行激光切割时,采用激光器能量跟随的方式,其公式如下:

P=P

式中,v

同时,物料被第一振镜系统或第二振镜系统进行激光切割时,采用激光器频率跟随的方式,其公式如下:

F=F

式中,v

具体的,在步骤S200中,极耳规格参数包括极耳尺寸和极耳间距,极耳尺寸包括极耳圆弧角、极耳长度和极耳宽度,极耳间距包括相邻极耳中心线距离。通过极耳规格参数,可以确定需要切割的极耳形状,形成相应的极耳切割轨迹200;以及确定需要切割的极耳的间距,形成相应的直线切割轨迹300。

在步骤S300中,由第一振镜系统沿极耳切割路径200对金属箔材116进行切割,再通过步骤S400,由第二振镜系统沿直线切割路径300对涂层117进行切割,最后重复步骤S300和步骤S400,即步骤S500,使物料上形成连续的组合切割路径400,切除物料上的废料并形成所需的极耳。

切割过程中,为了提高切割精度,物料一般被张紧在导辊119上。如果先沿直线切割路径300进行切割,金属箔材116与涂层117分离后,会影响整个物料的张力,导致物料无法绷紧,影响极耳切割的精度。因此在切割时,极耳切割路径200先于直线切割路径300。由极耳部分先开始切割,再进行直线切割,最后形成所需的极耳。

具体的,请继续参阅图3-图5,极耳切割路径200的端部形成第一圆弧拐角,并通过第一圆弧拐角延伸至涂层117,直线切割路径300的端部形成第二圆弧拐角,并通过第二圆弧拐角延伸至金属箔材116。

在切割轨迹的弯折处,通过第一圆弧拐角和第二圆弧拐角进行切割,切割时激光光束115移动更均匀平滑且切割时间更长,相比于直线折角更容易将物料切断,防止带料。并且,形成的极耳与涂层的连接处为圆弧形,在后续加工中,极耳不容易偏折。并且,可使第一圆弧拐角的圆弧直径大于第二圆弧拐角的圆弧直径,进一步防止极耳偏折。

极耳切割路径200与直线切割路径300的相交点可位于涂层117与金属箔材116的边界,可以保证极耳形状完整,同时确保多余的废料被准确地切除。

为了更好地理解本发明,请参阅图1-图5,以下结合具体的实施例对本发明提供的分段激光切割方法进行说明。

步骤一,设置第一振镜系统和第二振镜系统,选取合适参数激光光束,激光光束的波长范围介于1020~1080nm之间,激光光束单脉冲能量应介于0.2mJ~1.5mJ之间,激光光束光斑大小介于30um~70um之间,同时激光功率介于200~300W之间。

步骤二,通过导辊119输送物料,确定物料切割平面后,通过对应的驱动Z轴119和驱动XY轴120调整第一振镜系统和第二振镜系统的位置,通过公式(1)确定激光光束焦点位置,并通过公式(2)和公式(3)设置工艺参数。

步骤三,第一振镜系统和第二振镜系统交替沿着设定的极耳切割路径200和直线切割路径300对物料进行激光切割,并在切割过程中,物料保持输送状态,并通过实时调整第一振镜系统和第二振镜系统之间的间距,确保极耳切割路径200与直线切割路径300相衔接,准确地将废料切下并形成所需极耳。

本发明提供的分段激光切割方法可带来以下效果:

1、切割后的极耳良品率好,降低切割过程中因抖动而产生极耳未切断而出现带料的风险。

2、可满足现下对高效率、高质量的极耳激光切割要求。

3、可以实现不同极耳规格参数、不同物料收、放卷速度的极耳激光切割。

4、便于企业化的极耳大批量生产和良品率的控制。

可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

- 分段激光切割方法

- 激光传输系统、激光切割装置和激光切割方法