一种含磷气体干法冷却回收磷单质的方法及系统

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于有色金属冶炼技术领域,具体涉及一种含磷气体干法冷却回收磷单质的方法及系统。

背景技术

目前进行工业化黄磷生产的一般是采用电炉法制磷。电炉法生产黄磷是将磷矿石、硅石和焦炭的混合炉料按一定比例加入电炉中,将磷矿还原,使其中的磷升华出来,含磷炉气经除尘和冷凝得到磷产品,尾气可作为燃料和下游化工产品的原料。但是现阶段无论是制磷过程中磷炉气的收集还是黄磷尾气中磷单质的回收,大都采用湿法处理。

例如磷炉气收集可采用多级冷凝洗涤塔,不仅设备复杂,耗水量大,且回收效率低,经洗涤冷却后洗涤水已经被黄磷和粉尘所污染,会产生大量废水,造成循环水过量又不能外排,因此该方法不可取。而黄磷尾气的处理,中国专利(CN 109911871A)公开了一种含磷尾气中单质磷变温相变分离方法,采用干法回收可利用的单质磷,分离效率高,但是其采用液态干冰和/或液氮进行降温,且处理前需要先升温,无形间增加了处理的能耗,而且该方法同样采用喷淋处理,采用干式骤冷塔螺旋排列的冷却剂喷射管组喷出冷却剂的方式,通过气-液传质冷却磷单质,冷却剂成本高而且后续回收再利用难度大。中国专利(CN111256493 A)公开了一种回收黄磷尾气中微量黄磷的水膜冷却方法及装置,黄磷尾气通过换热管将热量传给冷却水,使黄磷尾气温度达到所需要的温度,该方法虽然解决了大量废水产生的问题,但由于受制于传热速率的问题,尾气必须充分在装置中充分热交换将温度降下来,因此停留时间长,处理速度慢,不适合大规模应用。

基于此,本申请提出一种高效率、无二次污染的含磷气体干法冷却回收磷单质的方法及其系统。

发明内容

本发明的第一目的在于提供一种含磷气体干法冷却回收磷单质的方法;本发明的第二目的在于提供一种实现含磷气体干法冷却回收磷单质的方法的系统。

本发明的第一目的是这样实现的,所述方法是将除尘后的含磷气体经过增压后进行干法冷却,得到冷气流和热气流,所得冷气流中气态磷单质迅速凝结成固体颗粒并回收,所得热气流经换热降温后返回待处理含磷气体中重复以上步骤,即可。

本发明的第二目的是这样实现的,包括气体增压系统、涡流管、换热器、整流器以及气固分离器,所述的气体增压系统进气端与换热器出气端连接,换热器进气端连接除尘后的含磷气体的供气管,气体增压系统出气端通过管道与涡流管进气端连接,所述的涡流管的冷气排出端通过管道与气固分离器进气端连接,且管道设有整流器,所述的涡流管的热气排出端通过管道与含磷气体的供气管连接。

与现有技术相比,本发明具有以下技术效果:

1、本发明采用干法收磷,通过涡流冷却,有效提高磷单质的回收效率。

2、本发明处理过程中无废水废液的产生,环保经济,且处理速度快,适合大规模应用。

2、本发明系统由气体增压系统、涡流管、换热器、整流器以及气固分离器组成,换热器将含磷气体换热降温同时回收热能,气体增压系统将含磷气体增压,涡流管将含磷气体处理形成热气流以及冷气流,其中热气流送回待处理含磷气体并经换热器回收热能后继续处理,而冷气流经气固分离器将固体单质磷分离;本发明系统不仅单质磷回收效率高,而且具有结构简单、便于维护以及操作简便的优点。

附图说明

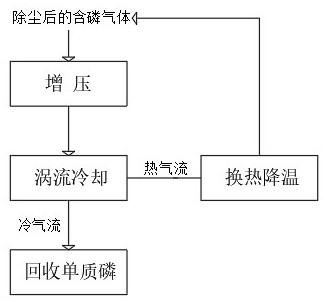

图1为本发明方法流程示意图;

图2为本发明系统结构示意图;

图中:1-气体增压系统,2-涡流管,3-换热器,4-整流器,5-气固分离器。

具体实施方式

下面结合实施例对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

如附图1所示,本发明含磷气体干法冷却回收磷单质的方法,将除尘后的含磷气体经过增压后进行涡流冷却,得到冷气流和热气流,所得冷气流中气态磷单质迅速凝结成固体颗粒并回收,所得热气流经换热降温后返回待处理含磷气体中重复以上步骤,即可。

进一步的,所述的含磷气体是磷矿石经电炉法或高炉法处理得到的含磷炉气或是黄磷生产过程中产生的含磷尾气。

进一步的,所述的冷气流温度为0℃~40℃。

进一步的,所述的增压为增压至0.3~1.0MPa。

所述的热气流换热降温至与待处理含磷气体相同温度,所述的热气流返回待处理含磷气体前进行整流处理,整流处理是将涡流气流变为直线流动气流。

如附图2所示,实现所述的含磷气体干法冷却回收磷单质的方法的系统,包括气体增压系统1、涡流管2、换热器3、整流器4以及气固分离器5,所述的气体增压系统1进气端与换热器3出气端连接,换热器3进气端连接除尘后的含磷气体的供气管,气体增压系统1出气端通过管道与涡流管2进气端连接,所述的涡流管2的冷气排出端通过管道与气固分离器5进气端连接,且管道设有整流器4,所述的涡流管2的热气排出端通过管道与含磷气体的供气管连接;气体增压系统1用于将含磷气体增压,以便于满足涡流管2制冷需要;气体在涡流管2内发生涡流效应,较低温度的冷气流从冷气排出端排出,较高温度的热气流从热气排出端排出,涡流管2的热气排出端通常包含有控制阀,可以通过调节控制阀来调节气体的流量和冷气排出端的出气温度,以便于达到需要的温度;换热器3用于回收热能,回收的热能可送至其他工艺利用,节约能源;整流器4是将涡流气流变为直线流动气流的设备;气固分离器可以为旋风分离器。

优选的,所述的换热器3有多个,且相互串联;热气流依次经过相互串联的多个换热器3,在不同换热器3内分别换热降温。

优选的,所述的气固分离器5为旋风分离器,进气在旋风分离器内形成旋风,单质磷从旋风分离器底部出料口排出,分离后的气体从旋风分离器顶部排气管排出。

优选的,所述的气固分离器5底部出料口设有收磷容器,收磷容器用于收集排出的单质磷,气固分离器5顶部排气管设有整流器,整流器用于将涡流气流变为直线流动气流。

优选的,所述的涡流管2冷气排出端出口直径与涡流室直径的比为0.4~0.6,涡流管2热端管长度与涡流室直径的比为20~45,涡流管2进气端的进气喷嘴的流道数量为3个。

本发明系统的工作原理和工作过程:除尘后的含磷气体先经换热器3换热,再经气体增压系统1增压至一定压力;然后进入涡流管2,涡流管2内的含磷气体在涡流效应作用下,一部分含磷气体提升温度后从热气排出端排出,与待处理的含磷气体一起经换热器3换热降温继续处理,另一部分含磷气体降温形成冷气流,达到单质磷凝结温度;整流器4将气流变为直线流动气流;气体与固体单质磷在气固分离器5中分离。

实施例1

将黄磷生产过程中产生的含磷尾气,除尘后经过增压至0.3MPa后进行涡流冷却,得到冷气流和热气流,所得冷气流温度为25℃~40℃,其中气态磷单质迅速凝结成固体颗粒并回收,所得热气流经换热降温后返回待处理含磷气体中重复以上步骤,即可;所述的热气流换热降温至与待处理含磷气体相同温度,所述的热气流返回待处理含磷气体前进行整流处理。本实施例单质磷分离效率高达98%。

实施例2

将磷矿石经电炉法处理得到的含磷炉气,除尘后经过增压至1.0MPa后进行涡流冷却,得到冷气流和热气流,所得冷气流温度为0℃~15℃,其中气态磷单质迅速凝结成固体颗粒并回收,所得热气流经换热降温后返回待处理含磷气体中重复以上步骤,即可;所述的热气流换热降温至与待处理含磷气体相同温度,所述的热气流返回待处理含磷气体前进行整流处理。本实施例单质磷分离效率高达99.5%。

实施例3

将磷矿石经电炉法处理得到的含磷炉气,除尘后经过增压至0.7MPa后进行涡流冷却,得到冷气流和热气流,所得冷气流温度为10℃~30℃,其中气态磷单质迅速凝结成固体颗粒并回收,所得热气流经换热降温后返回待处理含磷气体中重复以上步骤,即可;所述的热气流换热降温至与待处理含磷气体相同温度,所述的热气流返回待处理含磷气体前进行整流处理。本实施例单质磷分离效率高达98%。