一种泡沫板颗粒制备系统

文献发布时间:2023-06-19 13:51:08

技术领域

本发明属于泡沫板加工领域,尤其涉及一种泡沫板颗粒制备系统。

背景技术

在泡沫板生产的过程中需要经历将EPS颗粒预发泡、熟化处理和模压成型几个步骤,其中预发泡是用水蒸气对EPS颗粒进行加热使其内部挥发剂逸散,但在实际生产中由于颗粒堆积造成加热不均匀的现象屡见不鲜,使得材料利用率降低,后续需要增添对不合格颗粒筛除的生产成本,再熟化处理中则是需要耗费大量的时间等加热后的颗粒冷却,严重影响了生产的时效性,同时静置的颗粒由于堆积会产生上层颗粒与下层颗粒散热效果不同的现象,下层颗粒与空气接触不充分导致下层颗粒内部压强过大。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种泡沫板颗粒制备系统,本泡沫板颗粒制备系统能在泡沫原材料预处理时,对泡沫原料颗粒充分加热后迅速充分的降温。

本发明的目的可通过下列技术方案来实现:一种泡沫板颗粒制备系统,包括箱体,所述箱体内设有蒸料腔,所述箱体内设有蒸汽水箱,所述蒸汽水箱和所述蒸料腔内设有蒸料装置,蒸料装置用于将原料用蒸汽充分加热,所述箱体内设有冷却腔,所述冷却腔内设有降温装置,降温装置用于将加热后的原料降温便于后续处理,所述箱体右侧固定设有散热器,所述散热器内设有散热装置,散热装置用于将装置内部热量与外界进行交换。

优选的,蒸料装置包括固定在所述箱体在所述蒸汽水箱侧壁上的加热丝,所述箱体在所述蒸汽水箱和所述蒸料腔之间的端板内设有蒸汽孔,所述箱体在所述蒸料腔内转动设有三个蒸网,所述蒸网之间连接有钢丝绳,所述箱体在所述蒸料腔内转动设有偏心轮,所述偏心轮与所述蒸网滑动连接,所述箱体左侧固定设有注水口,所述注水口下端固定设有手动阀门,所述手动阀门另一端与所述蒸汽水箱之间连接有管道,所述箱体在所述蒸料腔内左上侧固定设有集水槽,所述集水槽下端固定设有通水管,所述通水管与所述蒸汽水箱固定连接,所述箱体在所述蒸料腔上端位置转动设有箱盖。

优选的,降温装置包括固定在所述箱体内所述冷却腔侧壁上的中控块,所述中控块上端转动设有第一转轴,所述第一转轴中部固定设有两个第一涡扇,所述第一转轴上端与所述箱体连接有轴承,所述第一转轴下端与所述中控块连接有轴承,所述第一转轴在所述中控块上表面位置设有第二密封圈,所述第一转轴最下端固定设有第一齿轮,所述中控块下端转动设有第二转轴,所述第二转轴与所述中控块连接有轴承,所述第二转轴中部固定设有两个第二涡扇,所述第二转轴下端与所述箱体连接有轴承,所述第二转轴下端设有第一密封圈,所述第二转轴上端固定设有第二齿轮,所述第二转轴在所述第二齿轮上侧固定设有导水台,所述导水台与所述第一转轴之间连接有轴承,所述中控块内转动设有第三转轴,所述第三转轴左端固定设有第三齿轮,所述第三转轴右端固定设有带轮,所述箱体内在所述中控块右侧位置固定设有电机,所述第三转轴与所述电机转动连接。

优选的,所述箱体内在所述冷却腔右上侧位置设有进风腔,所述箱体在所述进风腔两端固定设有通风网,所述箱体内在所述第一转轴上侧位置固定设有进水管,所述箱体内在所述第二转轴下侧位置设有冷却水箱,所述冷却水箱右下侧固定设有抽水泵,所述箱体内在所述抽水泵上端位置设有皮带腔,所述带轮与所述抽水泵连接有皮带,所述抽水泵右端固定设有出水管。

优选的,所述箱体内在所述冷却腔左下侧位置设有出料口,所述箱体内在所述冷却腔左下侧位置滑动设有电磁阀,所述电磁阀下端固定设有通气挡板,所述通气挡板与所述箱体滑动连接,所述箱体内在所述冷却腔左上角,所述蒸料腔右下角位置转动设有挡板,所述挡板右端内固定设有导电条,所述箱体内在所述导电条上侧固定设有两个金属触头,所述挡板与所述箱体之间连接有弹簧。

优选的,散热装置包括固定在所述箱体左侧外壁的散热器,所述散热器上侧固定设有散热出水管,所述散热器下侧固定设有散热进水管,所述散热器内固定设有散热水管,所述散热水管两端分辨与所述散热出水管和所述散热进水管固定连接,所述散热水管上固定设有散热栅,所述散热栅与所述散热器固定连接。

在泡沫颗粒生产时,打开手动阀门,通过注水口向蒸汽水箱内注入足量的水后关闭手动阀门,启动加热丝,水沸腾后打开箱盖,将泡沫原料倒入加入到蒸料腔中后关闭蒸料腔,蒸网只能通过空气不能通过原料颗粒,启动偏心轮控制电机,由于三个蒸网间连接有钢丝绳,因此三个蒸网都被偏心轮带动开始振动,水蒸气通过蒸汽孔进入到蒸料腔内,原材料在蒸网上不断被震起后落下与透过蒸网网孔上升的水蒸气充分接触吸热膨胀,原料沿着蒸网斜面逐渐下落至挡板处汇集,当一定重量的原料颗粒压在挡板上后,挡板顺时针转动,汇集的原料颗粒落入冷却腔中,冷却腔中的通风网和通风网只能通过空气,不能通过原料颗粒,启动电机,由于挡板转动,导电条与金属触头分离,两个金属触头间断电,因此电机处于低速转动工作状态,电机驱动第三转轴转动,第三转轴通过第三齿轮向第一齿轮和第二齿轮传递动力,第一转轴和第二转轴反向转动,导水台跟着第二转轴同向转动,第一转轴带动第一涡扇转动,第二转轴带动第二涡扇转动,第一涡扇和第二涡扇与原料颗粒充分接触使得原料颗粒热量通过第一涡扇和第二涡扇分别传递到第一转轴和第二转轴,第三转轴上的带轮通过皮带带动抽水泵工作轴转动,抽水泵从冷却水箱中抽水送入出水管,出水管与散热进水管连接,散热出水管与进水管连接,水被送入到第一转轴的中心孔中经过导水台导向流入第二转轴的中心孔后从第二转轴下侧流回到冷却水箱,回流的水带走第一转轴和第二转轴上的热量后经过抽水泵再次送入散热器将热量排出,降低冷却腔内的温度。

挡板转回到初始位置后,导电条与两个金属触头接触通电,电机进入高速转动状态,第一涡扇和第二涡扇高速转动推动冷却腔内空气向下运动,外界空气通过进风腔进入冷却腔,冷却腔内部的气体通过通气挡板向外界排出,由于原料颗粒较轻,该过程中冷却腔内的原料颗粒从沉淀被搅拌状态变为与空气混合运动状态,高温颗粒与室温空气充分混合快速降温并保持颗粒内外压强相等,颗粒内的水蒸气冷凝在颗粒内便于后续入模加热成泡沫板的生产步骤,电磁阀启动向上升起通气挡板,降温完成的颗粒随着排出空气进入到出料孔外侧的材料收集设备中进行后续加工。

与现有技术相比,本泡沫板颗粒制备系统具有以下优点:

1.泡沫加热的过程中原料颗粒能与水蒸气充分接触,避免了有颗粒出现加热不充分的情况发生。

2.加热后的颗粒散热迅速,且在散热过程中同时满足了与空气充分接触便于后续加工的要求。

3.加热用的水和散热用的水各自行成回流,减少了对资源的损耗。

附图说明

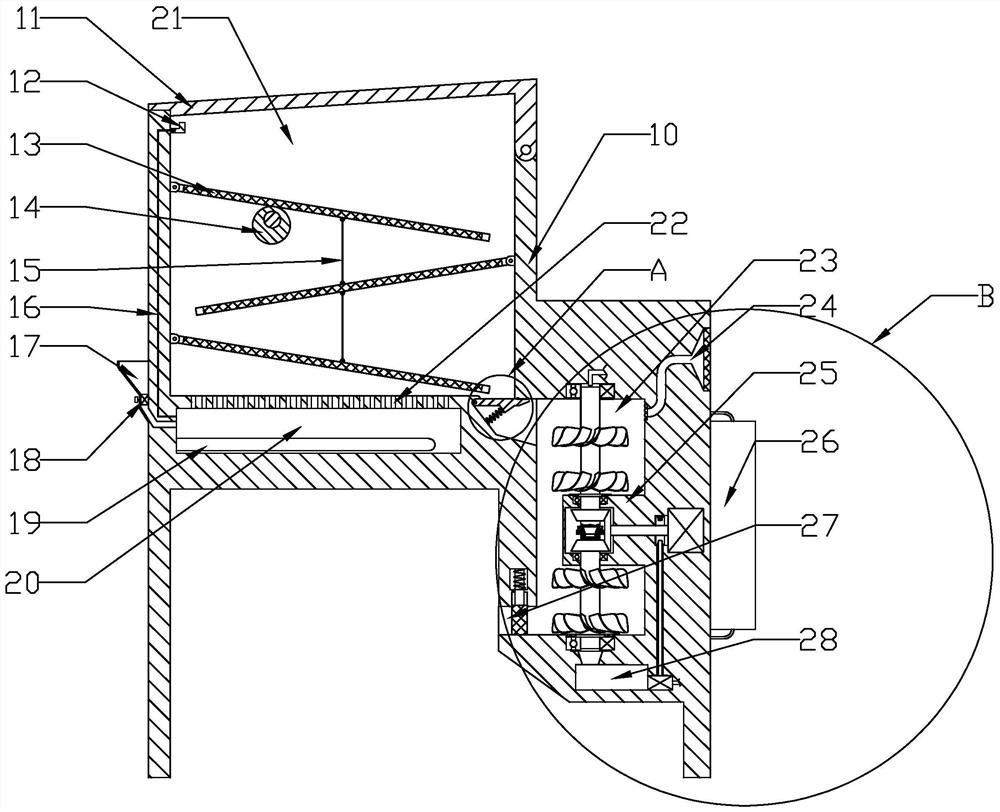

图1是泡沫板颗粒制备系统的结构剖视图。

图2是图1中A处结构放大剖视图。

图3是图1中B处结构放大剖视图。

图4是图2中C处结构放大剖视图。

图5是图3中D处结构放大剖视图。

图6是散热器的结构局部剖视图。

图7是涡扇传动机构的结构图

图中,10、箱体;11、箱盖;12、集水槽;13、蒸网;14、偏心轮;15、钢丝绳;16、通水管;17、注水口;18、手动阀门;19、加热丝;20、蒸汽水箱;21、蒸料腔;22、蒸汽孔;23、冷却腔;24、进风腔;25、中控块;26、散热器;27、出料孔;28、冷却水箱;29、挡板;30、第一涡扇;31、第一转轴;32、第二转轴;33、第二涡扇;34、电磁阀;35、通气挡板;36、第一密封圈;37、进水管;38、通风网;39、带轮;40、第三转轴;41、电机;42、皮带;43、皮带腔;44、散热栅;45、抽水泵;46、散热进水管;47、出水管;48、金属触头;49、导电条;50、第一齿轮;51、导水台;52、第二齿轮;53、第二密封圈;54、第三齿轮;55、散热出水管;56、散热水管。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1所示,一种泡沫板颗粒制备系统,包括箱体10,箱体10内设有蒸料腔21,箱体10内设有蒸汽水箱20,蒸汽水箱20和蒸料腔21内设有蒸料装置,蒸料装置用于将原料用蒸汽充分加热,箱体10内设有冷却腔23,冷却腔23内设有降温装置,降温装置用于将加热后的原料降温便于后续处理,箱体10右侧固定设有散热器26,散热器26内设有散热装置,散热装置用于将装置内部热量与外界进行交换。

如图1所示,蒸料装置包括固定在箱体10在蒸汽水箱20侧壁上的加热丝19,箱体10在蒸汽水箱20和蒸料腔21之间的端板内设有蒸汽孔22,箱体10在蒸料腔21内转动设有三个蒸网13,蒸网13之间连接有钢丝绳15,箱体10在蒸料腔21内转动设有偏心轮14,偏心轮14与蒸网13滑动连接,箱体10左侧固定设有注水口17,注水口17下端固定设有手动阀门18,手动阀门18另一端与蒸汽水箱20之间连接有管道,箱体10在蒸料腔21内左上侧固定设有集水槽12,集水槽12下端固定设有通水管16,通水管16与蒸汽水箱20固定连接,箱体10在蒸料腔21上端位置转动设有箱盖11。

如图1、图3、图5和图7所示,降温装置包括固定在箱体10内冷却腔23侧壁上的中控块25,中控块25上端转动设有第一转轴31,第一转轴31中部固定设有两个第一涡扇30,第一转轴31上端与箱体10连接有轴承,第一转轴31下端与中控块25连接有轴承,第一转轴31在中控块25上表面位置设有第二密封圈53,第一转轴31最下端固定设有第一齿轮50,中控块25下端转动设有第二转轴32,第二转轴32与中控块25连接有轴承,第二转轴32中部固定设有两个第二涡扇33,第二转轴32下端与箱体10连接有轴承,第二转轴32下端设有第一密封圈36,第二转轴32上端固定设有第二齿轮52,第二转轴32在第二齿轮52上侧固定设有导水台51,导水台51与第一转轴31之间连接有轴承,中控块25内转动设有第三转轴40,第三转轴40左端固定设有第三齿轮54,第三转轴40右端固定设有带轮39,箱体10内在中控块25右侧位置固定设有电机41,第三转轴40与电机41转动连接。

如图1和图3所示,箱体10内在冷却腔23右上侧位置设有进风腔24,箱体10在进风腔24两端固定设有通风网38,箱体10内在第一转轴31上侧位置固定设有进水管37,箱体10内在第二转轴32下侧位置设有冷却水箱28,冷却水箱28右下侧固定设有抽水泵45,箱体10内在抽水泵45上端位置设有皮带腔43,带轮39与抽水泵45连接有皮带42,抽水泵45右端固定设有出水管47。

如图1、图2、图3和图4所示,箱体10内在冷却腔23左下侧位置设有出料口,箱体10内在冷却腔23左下侧位置滑动设有电磁阀34,电磁阀34下端固定设有通气挡板35,通气挡板35与箱体10滑动连接,箱体10内在冷却腔23左上角,蒸料腔21右下角位置转动设有挡板29,挡板29右端内固定设有导电条49,箱体10内在导电条49上侧固定设有两个金属触头48,挡板29与箱体10之间连接有弹簧。

如图1、图3和图6所示,散热装置包括固定在箱体10左侧外壁的散热器26,散热器26上侧固定设有散热出水管55,散热器26下侧固定设有散热进水管46,散热器26内固定设有散热水管56,散热水管56两端分辨与散热出水管55和散热进水管46固定连接,散热水管56上固定设有散热栅44,散热栅44与散热器26固定连接。

在泡沫颗粒生产时,打开手动阀门18,通过注水口17向蒸汽水箱20内注入足量的水后关闭手动阀门18,启动加热丝19,水沸腾后打开箱盖11,将泡沫原料倒入加入到蒸料腔21中后关闭蒸料腔21,蒸网13只能通过空气不能通过原料颗粒,启动偏心轮14控制电机,由于三个蒸网13间连接有钢丝绳15,因此三个蒸网13都被偏心轮14带动开始振动,水蒸气通过蒸汽孔22进入到蒸料腔21内,原材料在蒸网13上不断被震起后落下与透过蒸网13网孔上升的水蒸气充分接触吸热膨胀,原料沿着蒸网13斜面逐渐下落至挡板29处汇集,当一定重量的原料颗粒压在挡板29上后,挡板29顺时针转动,汇集的原料颗粒落入冷却腔23中,冷却腔23中的通风网38和通风网38只能通过空气,不能通过原料颗粒,启动电机41,由于挡板29转动,导电条49与金属触头48分离,两个金属触头48间断电,因此电机41处于低速转动工作状态,电机41驱动第三转轴40转动,第三转轴40通过第三齿轮54向第一齿轮50和第二齿轮52传递动力,第一转轴31和第二转轴32反向转动,导水台51跟着第二转轴32同向转动,第一转轴31带动第一涡扇30转动,第二转轴32带动第二涡扇33转动,第一涡扇30和第二涡扇33与原料颗粒充分接触使得原料颗粒热量通过第一涡扇30和第二涡扇33分别传递到第一转轴31和第二转轴32,第三转轴40上的带轮39通过皮带42带动抽水泵45工作轴转动,抽水泵45从冷却水箱28中抽水送入出水管47,出水管47与散热进水管46连接,散热出水管55与进水管37连接,水被送入到第一转轴31的中心孔中经过导水台51导向流入第二转轴32的中心孔后从第二转轴32下侧流回到冷却水箱28,回流的水带走第一转轴31和第二转轴32上的热量后经过抽水泵45再次送入散热器26将热量排出,降低冷却腔23内的温度。

挡板29转回到初始位置后,导电条49与两个金属触头48接触通电,电机41进入高速转动状态,第一涡扇30和第二涡扇33高速转动推动冷却腔23内空气向下运动,外界空气通过进风腔24进入冷却腔23,冷却腔23内部的气体通过通气挡板35向外界排出,由于原料颗粒较轻,该过程中冷却腔23内的原料颗粒从沉淀被搅拌状态变为与空气混合运动状态,高温颗粒与室温空气充分混合快速降温并保持颗粒内外压强相等,颗粒内的水蒸气冷凝在颗粒内便于后续入模加热成泡沫板的生产步骤,电磁阀34启动向上升起通气挡板35,降温完成的颗粒随着排出空气进入到出料孔27外侧的材料收集设备中进行后续加工。

以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种泡沫板颗粒制备系统

- 一种泡沫板颗粒发泡罐