一种玻璃窑炉的燃烧方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及玻璃生产技术领域,特别是涉及一种玻璃窑炉的燃烧方法。

背景技术

玻璃企业是二氧化碳排放大户,以平板玻璃为例,2021年玻璃总产量为10.2亿重量箱,全行业二氧化碳排放量为2800万吨,其中化石燃料产生的二氧化碳排放占比高达60%。

玻璃生产的熔化步骤是排放二氧化碳最多的工艺之一。现有熔化技术是在玻璃熔窑内通过燃料燃烧产生的热量来熔化玻璃配合料使其成为玻璃料液,熔化玻璃配合料的主要方式是在玻璃熔窑的侧壁或顶部间距设置多个燃料喷枪,设在侧壁的燃料喷枪通常称为侧烧喷枪(侧烧喷枪在侧壁的位置与两侧烧喷枪间用于喷入助燃剂的小炉水平),设在顶部(如大碹)的燃料喷枪通常称为顶烧喷枪,燃料通过喷枪喷入玻璃熔窑内部,与小炉喷入的助燃剂(空气或氧气)相遇发生燃烧反应产生热量,产生的热量将玻璃窑炉内的玻璃配合料加热熔融,并在一定温度下形成澄清均一的玻璃料液。

目前,玻璃熔化过程采用的主要燃料有天然气、重油、煤焦油、石油焦粉和煤气(煤气是由CO、H

发明内容

本发明的目的是针对现有技术中存在的技术缺陷,提供一种降低CO

用在所述侧烧喷枪内部套装的第一氢能燃烧喷枪附加对玻璃窑炉熔池内的玻璃配合料进行加热和澄清,且第一氢能燃烧喷枪的枪头伸出侧烧喷枪向玻璃窑炉内部延伸15-35cm,第一氢能燃烧喷枪中的燃料为氢气,氢气的流量为20-60Nm

所述第二氢能燃烧喷枪设在侧烧喷枪正上方15-20cm处,且其枪头延伸至玻璃窑炉内朝向玻璃料液,第二氢能燃烧喷枪与水平方向的夹角为5-15°,枪头距离玻璃窑炉的胸墙内侧壁所在平面的距离为20-36cm,其中的氢气的流量为30-50Nm

所述第三氢能燃烧喷枪设在侧烧喷枪正下方10-15cm,且其枪头延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离为20-35cm,其中的氢气的流量为20-65Nm

优选的,在所述第三氢能燃烧喷枪套装助燃介质喷枪,且助燃介质喷枪的枪头伸出第三氢能燃烧喷枪向玻璃窑炉内部延伸6-11cm;

更优选的,当助燃介质为空气时,空气流量5-16Nm

或者,所述第三氢能燃烧喷枪设在侧烧喷枪正下方8-15cm处且其枪头延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离为10-16cm,其中的氢气的流量为50-180Nm

且,在所述第三氢能燃烧喷枪内部套装多个助燃介质喷枪,助燃介质喷枪均匀分布在第三氢能燃烧喷枪内,且助燃介质喷枪的枪头伸出第三氢能燃烧喷枪向外延伸6-11cm;

优选的,助燃介质喷枪有4-6个,当助燃介质为空气时,每个助燃介质喷枪的空气流量5-16Nm

在所述侧烧喷枪下方30-45cm处还设有第四氢能燃烧喷枪且其枪头延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离为8-12cm,用所述第四氢能燃烧喷枪附加对玻璃窑炉熔池内的玻璃配合料进行加热和澄清,其中的燃料为氢气,氢气的流量为20-30Nm

每个侧烧喷枪的斜下方沿窑炉长度方向对称设有两个第三氢能燃烧喷枪,该第三氢能燃烧喷枪与侧烧喷枪在竖直方向的距离为10-20cm且其枪头延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离为10-16cm,所述第三氢能燃烧喷枪的氢气的流量为20-50Nm

每个侧烧喷枪的斜下方沿窑炉长度方向对称设有两个第三氢能燃烧喷枪,该第三氢能燃烧喷枪与侧烧喷枪在竖直方向的距离为10-20cm且其枪头延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离为10-16cm,所述第三氢能燃烧喷枪的氢气的流量为20-50Nm

在窑炉内相邻两个侧烧喷枪之间设置一个或多个第五氢能燃烧喷枪,其枪头延伸至玻璃窑炉内枪头距离胸墙内侧壁所在平面的距离为5-8cm,用所述第五氢能燃烧喷枪附加对玻璃窑炉熔池内的玻璃配合料进行加热和澄清,第五氢能燃烧喷枪的燃料为氢气,氢气的流量为130-220Nm

优选的,在所述第五氢能燃烧喷枪内部套装助燃介质喷枪,助燃介质喷枪内通入高压气体,压力为0.3-0.7MPa;

更优选的,高压气体为高压空气,高压空气流量5-16Nm

本发明的燃烧方法中使用的喷枪系统是在充分利用现有通入化石燃料的喷枪基础上进行改进和优化得到的,包括在现有侧烧喷枪内部增设氢能燃烧喷枪、在现有侧烧喷枪上部和/或下部增设氢能燃烧喷枪。在使用该喷枪系统燃烧时,内部增设氢能燃烧喷枪的侧烧喷枪喷出的火焰为碳基燃料(传统化石燃料)火焰包裹氢气火焰的混合火焰,且由于内部氢气压力大使得混合火焰形成长火焰,该火焰可增加火焰覆盖面积,提高加热熔融效率,减少碳基燃料的用量,从而降低燃烧过程CO

位于侧烧喷枪下部的氢能燃烧喷枪可根据具体工况向其中增加空气或者氧气等助燃剂的量,该喷枪中的燃料与助燃剂处于相对密闭的玻璃料液液面上方,增加助燃剂后可快速反应、迅速燃烧,加快火焰对玻璃料液的辐射传热,同时产生氧化性火焰,均有助于玻璃配合料的熔化。也可根据具体工况关闭助燃剂的通入,此时氢能燃烧喷枪喷出的氢能燃料会吸收上部侧烧喷枪喷出的助燃介质,从而在玻璃料液液面处形成局部的还原性火焰,有助于保护玻璃配合料中的还原剂和玻璃料液的澄清。

附图说明

图1所示为实施例1燃烧方法中喷枪系统结构的主视纵剖面示意图;

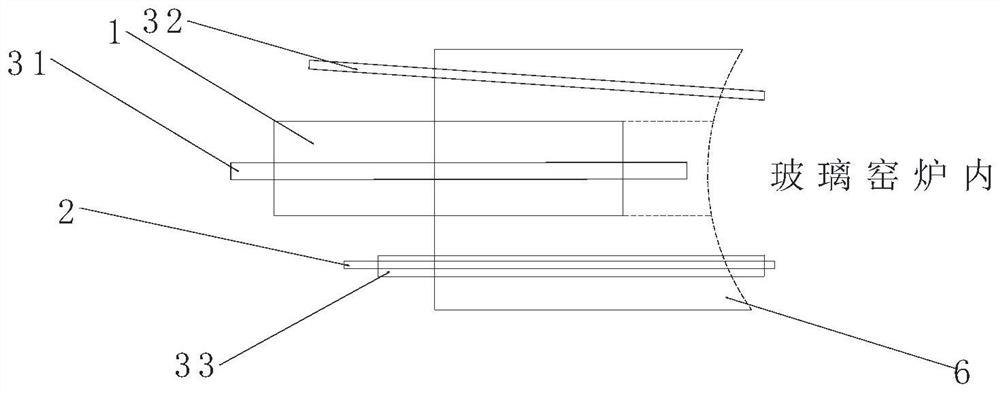

图2所示为实施例1燃烧方法中喷枪系统结构的侧视示意图;

图3所示为实施例2燃烧方法中喷枪系统结构的主视纵剖面示意图;

图4所示为实施例2燃烧方法中喷枪系统结构的侧视示意图;

图5所示为实施例3燃烧方法中喷枪系统结构的侧视示意图;

图6所示为现有玻璃窑炉的结构示意图;

图中:1-侧烧喷枪;2-助燃介质喷枪;31-第一氢能燃烧喷枪;32-第二氢能燃烧喷枪;33-第三氢能喷枪;34-第四氢能喷枪;35-第五氢能喷枪;4-胸墙;5-小炉;6-喷嘴砖。

具体实施方式

如图6所示,现有玻璃窑炉的燃烧喷枪系统通常包括设在喷嘴砖6内的侧烧喷枪1(位置通常与小炉在同一水平位置上),喷嘴砖6砌筑于胸墙4和池壁之间,有时还包括设在大碹内侧的顶烧喷枪,喷枪中通入传统化石燃料(如甲烷CH

以下结合具体实施例,更具体地说明本发明的内容,并对本发明作进一步阐述,但这些实施例绝非对本发明进行限制。

实施例1

本实施例提供的燃烧方法使用的燃烧喷枪系统有以下改进,如图1和2所示:

1、在现有侧烧喷枪1的内部增设第一氢能燃烧喷枪31(可水平设置,也可向下倾斜使得枪头朝向玻璃料液且与水平方向的夹角为3-8°),第一氢能燃烧喷枪31套装在侧烧喷枪1内(可同轴或不同轴),且枪头伸出侧烧喷枪1向外延伸15-35cm,第一氢能燃烧喷枪31的流量为20-60Nm

2、在侧烧喷枪1的上部增设枪头向下倾斜的第二氢能燃烧喷枪32(可如图2所示,为圆管状),氢气的流量为30-50Nm

3、在现有侧烧喷枪1的下部增设第三氢能燃烧喷枪33(可水平设置,也可向下倾斜使得枪头朝向玻璃料液且与水平方向的夹角为3-8°),位置在侧烧喷枪1正下方10-15cm,与上方的侧烧喷枪的位置一一对应,且伸出喷嘴砖向窑炉内延伸,伸出的长度距胸墙所在的平面为20-35cm,氢气的流量为20-65Nm

以600t/d玻璃生产线为例,使用该实施例的燃烧喷枪系统将普通钠钙硅玻璃配合料熔化至1580℃,其中第一氢能燃烧喷枪31伸出侧烧喷枪1向外延伸25cm,氢气流量为40Nm

比较例1-1:用实施例1的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第一氢能燃烧喷枪31套装在侧烧喷枪1内且伸出侧烧喷枪1向外延伸10cm,第一氢能燃烧喷枪31的流量为70Nm

比较例1-2:用实施例1的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第一氢能燃烧喷枪31套装在侧烧喷枪1内且伸出侧烧喷枪1向外延伸45cm,第一氢能燃烧喷枪31的氢气流量为15Nm

比较例1-3:用实施例1的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第二氢能燃烧喷枪32设在侧烧喷枪1正上方10cm处且延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离为26cm,与水平方向的夹角为10°,第二氢能燃烧喷枪32的氢气流量为60Nm

比较例1-4:用实施例1的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第二氢能燃烧喷枪32设在侧烧喷枪1正上方30cm处且延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离为26cm,与水平方向的夹角为10°,第二氢能燃烧喷枪32的氢气流量为20Nm

比较例1-5:用实施例1的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第二氢能燃烧喷枪32设在侧烧喷枪1正上方18cm处且延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离为15cm,与水平方向的夹角为20°,第二氢能燃烧喷枪32的氢气流量为40Nm

比较例1-6:用实施例1的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第二氢能燃烧喷枪32设在侧烧喷枪1正上方18cm处且延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离为45cm,与水平方向的夹角为0°,第二氢能燃烧喷枪32的氢气流量为40Nm

比较例1-7:用实施例1的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第三氢能燃烧喷枪33设在侧烧喷枪1正下方25cm且延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离为45cm,第三氢能燃烧喷枪33的氢气流量为10Nm

比较例1-8:用实施例1的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第三氢能燃烧喷枪33设在侧烧喷枪1正下方5cm且伸出喷嘴砖向外延伸10cm,第三氢能燃烧喷枪33的氢气流量为80Nm

比较例1-9:用实施例1的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第三氢能燃烧喷枪33设在侧烧喷枪1正下方10cm且伸出喷嘴砖向外延伸30cm,第三氢能燃烧喷枪33的氢气流量为40Nm

比较例1-10:用实施例1的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第一氢能燃烧喷枪31的压力为0.02MPa,第二氢能燃烧喷枪32的压力为0.04MPa,第三氢能燃烧喷枪33的压力为0.01MPa,侧烧喷枪中天然气的压力为0.016MPa,其他条件不变,换算得出按每天生产600t玻璃的CO

实施例2

本实施例提供的燃烧方法使用的燃烧喷枪系统与实施例1类似,不同之处在于有以下改进,如图3和4所示:

1、在现有侧烧喷枪1(侧烧喷枪内的天然气流量为50-170Nm

2、在第三氢能燃烧喷枪33下部的池壁上增设第四氢能燃烧喷枪34(可水平设置,也可向下倾斜使得枪头朝向玻璃料液且与水平方向的夹角为3-8°,可如图4所示,为长条状),该第四氢能燃烧喷枪34位于现有侧烧喷枪1下部30-45cm处,其枪头可延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离可为8-12cm,氢气流量为20-30Nm

3、在现有的侧烧喷枪1的上部增设枪头向下倾斜的第二氢能燃烧喷枪32(可如图4所示,为长条状),氢气的流量为90-150Nm

以600t/d玻璃生产线为例,使用该实施例的燃烧喷枪系统将普通钠钙硅玻璃配合料熔化至1580℃,其中第三氢能燃烧喷枪33的位置在侧烧喷枪1正下方10cm,氢气的流量为100Nm

比较例2-1:用实施例2的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第四氢能燃烧喷枪34设在侧烧喷枪1正下方20cm处,氢气流量为40Nm

比较例2-2:用实施例2的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第四氢能燃烧喷枪34设在侧烧喷枪1正下方55cm处,氢气流量为10Nm

比较例2-3:用实施例2的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第二氢能燃烧喷枪32设在侧烧喷枪1正上方5cm处,与水平方向的夹角为0°,第二氢能燃烧喷枪32的氢气流量为180Nm

比较例2-4:用实施例2的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第二氢能燃烧喷枪32设在侧烧喷枪1正上方30cm处,与水平方向的夹角为20°,第二氢能燃烧喷枪32的氢气流量为60Nm

比较例2-5:用实施例2的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第三氢能燃烧喷枪33设在侧烧喷枪1正下方25cm,第三氢能燃烧喷枪33的氢气流量为30Nm

比较例2-6:用实施例2的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第三氢能燃烧喷枪33设在侧烧喷枪1正下方5cm,第三氢能燃烧喷枪33的氢气流量为210Nm

比较例2-7:用实施例2的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第三氢能燃烧喷枪33的压力为0.002MPa,第二氢能燃烧喷枪32压力为0.01MPa,第四氢能燃烧喷枪34压力为0.005MPa,其他条件不变,换算得出按每天生产600t玻璃的CO

实施例3

本实施例提供的燃烧方法使用的燃烧喷枪系统与实施例1和2类似,不同之处在于有以下改进,如图5所示:

1、现有玻璃窑炉的喷嘴砖侧壁上在每一小炉5两侧设置的侧烧喷枪1(侧烧喷枪内的天然气流量为50-170Nm

2、同实施例2,在现有的侧烧喷枪1的上部增设枪头向下倾斜的第二氢能燃烧喷枪32(同图4,可如图5所示,为长条状),氢气的流量为90-150Nm

3、现有玻璃窑炉每个小炉5两侧会分别设一支侧烧喷枪1,因此两个小炉之间会存在相邻的两支侧烧喷枪1(参见图5)。在相邻两支侧烧喷枪1之间增设第五氢能燃烧喷枪35(可水平设置,也可向下倾斜使得枪头朝向玻璃料液且与水平方向的夹角为3-8°),呈多排多列分布(图5示出4排2列),每排间隔15-25cm,其枪头可延伸至玻璃窑炉内,距离胸墙内侧壁所在平面的距离可为5-8cm,氢气流量为130-220Nm

以600t/d玻璃生产线为例,使用该实施例的燃烧喷枪系统将普通钠钙硅玻璃配合料熔化至1580℃,其中第三氢能燃烧喷枪33与侧烧喷枪1在竖直方向上的垂直距离为15cm,第三氢能燃烧喷枪33中的氢气流量为35Nm

比较例3-1:用实施例3的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第三氢能燃烧喷枪33与侧烧喷枪1在竖直方向上的垂直距离为5cm,氢气流量为60Nm

比较例3-2:用实施例3的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第三氢能燃烧喷枪33与侧烧喷枪1在竖直方向上的垂直距离为30cm,氢气流量为10Nm

比较例3-3:用实施例3的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第二氢能燃烧喷枪32设在侧烧喷枪1正上方5cm处且伸出喷嘴砖向外延伸45cm,与水平方向的夹角为0°,第二氢能燃烧喷枪32的氢气流量为180Nm

比较例3-4:用实施例3的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第二氢能燃烧喷枪32设在侧烧喷枪1正上方30cm处且伸出喷嘴砖向外延伸15cm,与水平方向的夹角为20°,第二氢能燃烧喷枪32的氢气流量为60Nm

比较例3-5:用实施例3的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第三氢能燃烧喷枪33的压力为0.002MPa,第二氢能燃烧喷枪32压力为0.01MPa,第五氢能燃烧喷枪35压力为0.08MPa,其他条件不变,换算得出按每天生产600t玻璃的CO

比较例3-6:用实施例3的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第三氢能燃烧喷枪33的压力为0.02MPa,第二氢能燃烧喷枪32的压力为0.04MPa,第五氢能燃烧喷枪35的压力为0.08MPa,其他条件不变,换算得出按每天生产600t玻璃的CO

比较例3-7:用实施例3的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第五氢能燃烧喷枪35呈两排分布,两排间隔为10cm,氢气流量为100Nm

比较例3-8:用实施例3的燃烧方法和喷枪系统的各参数将普通钠钙硅玻璃配合料熔化至1580℃,仅是第五氢能燃烧喷枪35呈两排分布,两排间隔为30cm,氢气流量为250Nm

以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的内容。

- 一种玻璃窑炉烟气中污染物一体化脱除的方法和装置

- 一种马蹄焰玻璃窑炉用燃烧器、玻璃窑炉及燃烧方法

- 一种马蹄焰玻璃窑炉用燃烧器、玻璃窑炉及燃烧方法