一种均匀烧制窑炉

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及了烧制用窑炉的技术领域,尤其涉及了一种均匀烧制窑炉。

背景技术

现在的锂电池材料(含正负极)在烧结工序中,都是采用辊道窑炉进行煅烧处理,该设备的优点是,能够实现连续式生产,产能较为可观。

但也存在着相应的问题,其一般采用上下两排的加热棒对辊棒送料线的上下部进行加热,从而对锂电池材料(产品)的上部和下部进行加热烧结,此种做法的弊端就是产品堆叠后的两侧的温度相较于上端和下端的温度并不相同,存在着一定的温度差,这样会导致产品的受热不均匀,影响了产品的烧结效率和烧结品质。

发明内容

本发明的目的在于提供一种均匀烧制窑炉,在烧制腔内位于辊棒送料线的旁侧设置了呈竖直状态的加热棒,其可以对产品的侧部空间进行加热,从而使得产品得到全方位的、均匀的加热烧制,提高产品的烧制速率,保证产品的烧制品质。

为达到上述目的,本发明采用的技术方案是:一种均匀烧制窑炉,包括炉体、送料机构、送料线、辊棒送料线、第一加热棒、第二加热棒和第三加热棒,所述炉体的中部具有烧制腔,所述辊棒送料线设置于所述炉体上,其用于水平运输产品,所述第一加热棒和第二加热棒均水平穿过炉体,二者的中部位于烧制腔内,且分别位于辊棒送料线的上方和下方,用于对产品的上面和下面加热,所述第三加热棒穿过所述炉体后伸入烧制腔内,其至少具有部分呈竖直状态的位于辊棒送料线的旁侧,且位于第一加热棒和第二加热棒之间,用于对产品的侧面加热。

作为进一步的优化,所述第三加热棒为直线型加热棒,所述直线型加热棒包括接线端和直线型棒体,所述直线型棒体竖直穿过炉体的上壁,其下部位于第一加热棒和辊棒送料线之间。

作为进一步的优化,所述第三加热棒为回型加热棒,所述回型加热棒包括接线端、第一直棒部和回型部,一对所述接线端分别与一对第一直棒部相连,所述回型部的首尾两端分别与一对第一直棒部上远离接线端的一端相连,所述回型部与第一直棒部相垂直,所述第一直棒部水平穿过所述炉体的侧壁。

作为进一步的优化,所述第三加热棒为U型加热棒,所述U型加热棒包括接线端、第二直棒部和U型部,一对所述接线端分别与一对第二直棒部相连,所述U型部的首尾两端分别与一对第二直棒部上远离接线端的一端相连,所述U型部与第二直棒部相垂直,所述第二直棒部水平穿过所述炉体的侧壁。

作为进一步的优化,该均匀烧制窑炉还包括旋转机构,所述旋转机构包括设置于炉体的侧壁内的轴承、可转动的安装于所述轴承内的转轴,所述第三加热棒贯穿所述转轴,该转轴上位于炉体的外侧部分上固定套设有从动轮,所述从动轮通过传动皮带与旋转电机的输出端的主动轮传动相连。

作为进一步的优化,所述轴承和转轴均为隔热材料。

作为进一步的优化,所述接线端位于炉体的外部,其外侧设有防护罩,所述防护罩为隔热材料。

作为进一步的优化,该均匀烧制窑炉还包括第一热电偶和第二热电偶,所述第一热电偶和第二热电偶分别穿过炉体的侧壁用于测量第一加热棒和第二加热棒处的温度。

作为进一步的优化,所述炉体包括外框、以及设置于外框内的底座、侧部和顶部,所述底座、顶部、以及设置于二者之间的侧部围合形成烧制腔。

作为进一步的优化,所述底座包括与外框抵接的底部棉板、以及设置于底部棉板上的底部砖;所述侧部包括与外框抵接的侧边棉板、以及与侧边棉板相抵接的侧边砖;所述顶部包括堆砌于侧部上的天井砖、以及位于天井砖上端的天井棉。

与现有技术相比,本发明具有以下的有益效果:

本发明在烧制腔内位于辊棒送料线的旁侧设置了呈竖直状态的加热棒,其可以对产品的侧部空间进行加热,保证产品的上、下、左、右全方位进行充分加热,从而使得产品得到均匀的加热烧制,提高产品的烧制速率,保证产品的烧制品质。

附图说明

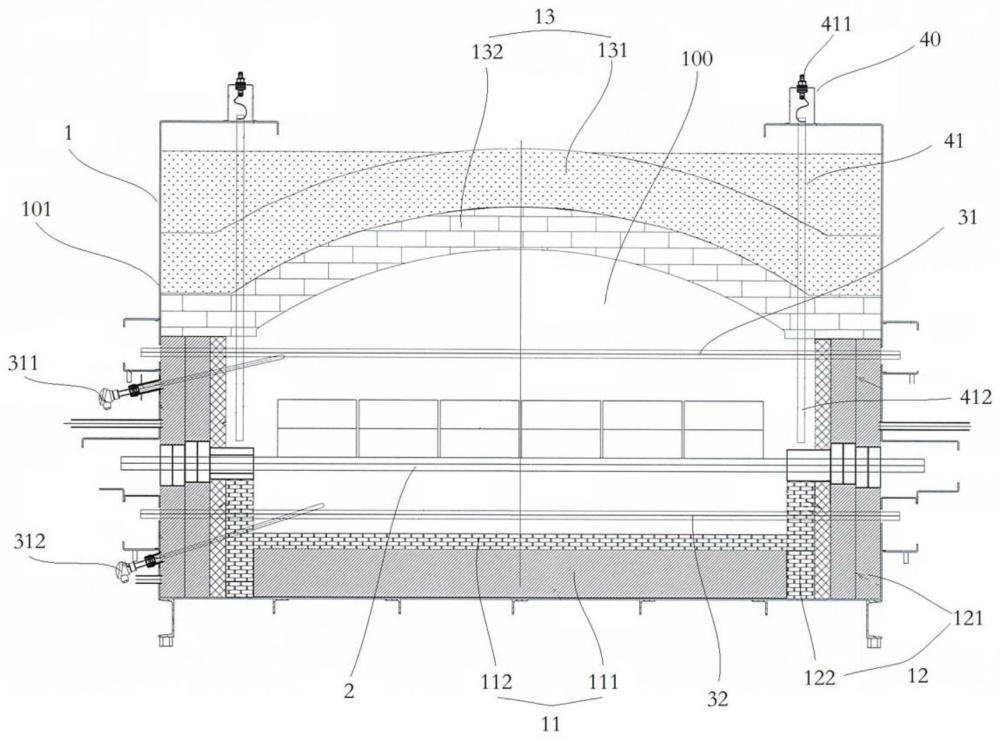

图1为本发明的剖视示意图。

图2为本发明的加热棒的另一种实施例的结构图。

图3为本发明的加热棒的又一种实施例的结构图。

图4为本发明的加热棒安装于旋转机构上的结构图。

图5为本发明的整机的侧视图。

图6为本发明的整机的俯视图。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1所示,一种均匀烧制窑炉,包括炉体1、辊棒送料线2、第一加热棒31、第二加热棒32和第三加热棒,炉体1的中部具有烧制腔100,辊棒送料线2设置于炉体1上,辊棒送料线2为多个平行设置、且可于炉体上转动的辊棒组成,辊棒的中部位于烧制腔100内用于水平运输产品,辊棒的一端或两端伸出炉体后与驱动机构相连,通过多个辊棒的转动带动产品在烧制腔内移动。第一加热棒31和第二加热棒32均水平穿过炉体1,二者的中部位于烧制腔100内,且分别位于辊棒送料线2的上方和下方,通过第一加热棒和第二加热棒作用,可以使得辊棒送料线2上的产品的上部和下部收到均匀加热,本发明中,还设置了第三加热棒,其为直线型加热棒41,直线型加热棒41包括第一接线端411和直线型棒体412,第一接线端外接电源,通过直线型棒体将电能转化为热能,直线型棒体412竖直穿过炉体的上壁,其下部位于第一加热棒31和辊棒送料线32之间,直线型加热棒竖直穿过炉体后伸入烧制腔内,其下部呈竖直状态的位于辊棒送料线的旁侧,位于第一加热棒和第二加热棒之间,用于对产品的侧面加热。由于烧制窑具有一定的长度,因此第一/第二加热棒为多个,多个第一/第二加热棒平行的设置于辊棒送料线的上方和下方,因此,直线型加热棒41也应当为多个,每个直线型加热棒可以向下穿过一对相邻的第一加热棒之间的间隙后,位于辊棒送料线(上的产品)的旁侧,通过各个类型的加热棒的安装密度的合理设置,可以保证产品的左侧部和右侧部进行充分的加热,从而使得产品得到均匀的加热烧制,提高了产品的烧制速率,保证了产品的烧制品质。

在本发明中,该均匀烧制窑炉还包括第一热电偶311和第二热电偶312,第一热电偶311和第二热电偶312分别穿过炉体1的侧壁用于测量第一加热棒31和第二加热棒32处的温度,二者可以精准的监测烧制腔内的加热温度,实现对第一加热棒和第二加热棒加热温度的精准调整。

作为炉体的外壳部分,其包括外框101、以及设置于外框101内的底座11、侧部12和顶部13,底座11、顶部13、以及设置于二者之间的侧部12围合形成烧制腔100。底座11包括与外框101抵接的底部棉板111、以及设置于底部棉板111上的底部砖112;侧部12包括与外框抵接101的侧边棉板121、以及与侧边棉板121相抵接的侧边砖122;顶部13包括堆砌于侧部12上的天井砖132、以及位于天井砖132上端的天井棉131。外框用于保证整个炉体的形状,通过在组成窑体的砖的外侧覆盖棉板,棉板为隔热棉等材质,可以具有较好的保温作用,避免窑体内的温度向外传递。

在本实施例中,直线型加热棒的直线型棒体需要自上线下穿过较厚的天井棉和天井砖后,继续向下延伸一定的长度后才能位于辊棒送料线一侧的上方,因此,整个直线型棒体仅有下部起到对产品侧部进行加热的作用,而非棒体的大部分位于烧制腔内加热,会导致热效率损失。

为解决上述实施例中的问题,如图2所示,在本发明的另一种实施例中,第三加热棒为回型加热棒42,回型加热棒42包括第二接线端421、第一直棒部422和回型部423,一对第一接线端421分别与一对第一直棒部422相连,回型部423的首尾两端分别与一对第一直棒部422上远离第一接线端421的一端相连,回型部423与第一直棒部422相垂直,第一直棒部322水平穿过炉体1的侧壁。在本实施例中,将第一直棒部水平的穿过外框、侧边棉板和侧边砖,使得与第一直棒部相垂直的回型部位于产品的旁侧,因为炉体的侧壁厚度相较于顶部厚度更小,因此炉体占用的第一直棒部的长度更小,可以使得第一直棒部的大部分、以及回型部的全部位于烧制腔内,避免热效率损失;而且回型部整体位于第一加热棒和辊棒送料线之间,且其缠绕形式具有更多的发热部,具有更大的加热空间,无需像直线型加热棒高密度排列,即一个回型加热棒42相当于二至三个直线型加热棒的作用,且不占用第一加热棒上方的空间。

区别于上述实施例,如图3所示,在本发明的又一种实施例中,第三加热棒为U型加热棒43,U型加热棒43包括第三接线端431、第二直棒部432和U型部433,一对第三接线端431分别与一对第二直棒部432相连,U型部433的首尾两端分别与一对第二直棒部432上远离第三接线端431的一端相连,U型部433与第二直棒部432相垂直,第二直棒部432水平穿过炉体1的侧壁。在本实施例中,将第二直棒部水平的穿过外框、侧边棉板和侧边砖,使得与第二直棒部相垂直的U型部位于产品的旁侧,同样可以使得第二直棒部的大部分、以及U型部的全部位于烧制腔内,避免热效率损失,一个U型加热棒43相当于二个直线型加热棒的作用,亦不会不占用第一加热棒上方的空间。

作为更优的选择,如图4所示,该均匀烧制窑炉还包括旋转机构44,旋转机构44包括设置于炉体的侧壁内的轴承(未示出)、可转动的安装于轴承内的转轴441,该旋转机构的轴承及转轴的设置和安装类似于辊棒送料线的辊棒的安装方式,第三加热棒(U型加热棒)的第二直棒部432水平贯穿转轴441,该转轴441上位于炉体的外侧部分上固定套设有从动轮442,从动轮442通过传动皮带443与旋转电机444的输出端的主动轮445传动相连。本实施例中,U型部433同样位于产品的侧部,但其具有较小的长度,其可以通过旋转电机驱动主动轮、从动轮带动转轴以一定的频率转动或正反转,实现以U型部的长度为半径进行旋转,对旋转区域的空间进行加热,以较小的U型部实现了较大范围的加热。

该实施例中,为保证烧制腔的温度的稳定,可以选择轴承和转轴为隔热材料,避免向烧制腔外进行热传导。

在上述的多种实施例中,接线端(例如图1所示的第一接线端411)位于炉体的外部,其外侧设有防护罩40,防护罩为隔热材料,具有保温和组织热传导的功能。

上述详细说明了本发明的均匀烧制窑的加热结构,实现烧制腔内的温度均匀性。另外,如图5至6所示,本发明还包括与辊棒送料线2相串联的组成回形的送料线6和送料机构,产品经送料线6输送至上料机构5a处,经该处的机械手将产品10进行堆叠排放后送入炉体1内,炉体1包括相连接的氧气置换室1a和烧制室1b,烧制腔100位于烧制室内,产品先进入氧气置换室,通过气体输送系统7,提高氧气置换室内的氧气含量,并通过排气口排出氧气置换室内的空气,为保证氧气置换室内的气密性,可以设置如申请号为201811590076.9的一种全自动高效辊道炉设备公开的多级密封结构;经过氧气置换室的产品经辊棒送料线将其在烧制腔内送料,通过第一加热棒、第二加热棒和第三加热棒实现均匀加热烧制,气体输送系统通过烧制室上设置的与烧制腔相连的进气口为烧制腔补充氧气,进气口设置于辊棒送料线的两侧的侧上方,可以设置多个,保证充足供氧;烧结产生的废气则从与烧制腔相连的废气口排出,废气口设置于辊棒送料线的上方,废气经废气口进入排气支管后进入排气总管,经处理后排放。经烧制完成的产品送料出烧制腔,并经过下料机构5b夹取放置送料线6上,经输送并下料。

另外,还可设置炉压测试装置实时调整进气量和排气量,进气口处可设置流量计控制进气量,废气口处可设置取样管,通过气动球阀连接氧分析仪实时监测烧制腔内的含氧量。

常规的烧制窑中,由于加热棒位于产品的上部和下部,因此热量主要集中于烧制腔的上部和下部,经堆砌的产品的上部和下部可以得到充分的热量,但是位于烧制腔的中部(堆砌产品的中部部分),没有直接的热源,因此热量不如上部和下部充分,造成加热不均。基于上述,通过设置了延伸至烧制腔中部的第三加热棒,可以补足烧制腔的中部的热量,实现均匀加热;而且,由于本发明的烧制窑设置了气体输送系统,用于向烧制腔中补充氧气,氧气可以自烧制腔的上部进入,进入后的氧气在其流动过程中,实现了对热量的带动、再分配,氧气充入烧制腔的过程,是实现了热量均衡的过程,可以保证均匀加热。综上所述,通过立体形式分布的加热棒,可以实现加热腔上部、中部和下部的均匀加热,并且通过热电偶的测温反馈实现智能化的调温控温功能,实现加热的稳定性;而且借助气体输送系统,实现了热量的动态流动,保证烧制腔内的热量动态平衡,可以实现对产品的均匀加热。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。