一种紫外发光设备、发光二极管器件及其制造方法

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及半导体技术领域,尤其涉及一种紫外发光设备、发光二极管器件及其制造方法。

背景技术

目前的(Al)GaN基紫外发光二极管(Light-Emitting Diode,LED)因为其在空气净化、水净化、杀菌消毒、紫外光疗、生化检测、保密通信等领域的广泛应用前景而受到持续关注。紫外发光二极管的量子阱发出的光子由于(Al)GaN独特的TM偏振与器件内部的全反射效应,只有极小部分的光子从蓝宝石背面与划片道侧壁被提取,光萃取效率极低。目前普遍通过外延结构设计、高反射的n电极结构、光子晶体等技术对紫外LED的光子进行提取。但是仍然无法很好的提高光提取效率,同时器件电压也无法得到有效降低。

发明内容

鉴于上述问题,本发明提出了一种紫外发光设备、发光二极管器件及其制造方法,可降低了器件电压,提高了光提取效率。

第一方面,本申请通过一实施例提供如下技术方案:

一种发光二极管器件,包括:

衬底基板;发光功能单元,设置在所述衬底基板的一侧;所述发光功能单元的侧壁并靠近所述衬底基板的一端设置有接触槽;所述发光功能单元的侧壁与所述衬底基板的夹角小于90°;N型电极,设置在所述接触槽的槽口边缘、侧壁和/或底部;P型电极,设置在所述发光功能单元远离所述衬底基板的一侧。

可选的,所述接触槽的数量为1或2。

可选的,所述接触槽的数量为3个以上。

可选的,所述发光功能单元包括:

N型半导体层,设置在所述衬底基板的一侧;量子阱层,设置在所述N型半导体层的远离所述衬底基板的一侧;电子阻挡层,设置在所述量子阱层的远离所述衬底基板的一侧;P型半导体层,设置在所述电子阻挡层的远离所述衬底基板的一侧;所述发光功能单元的侧壁包括第一侧壁、第二侧壁和平台部,所述第一侧壁对应于所述P型半导体层、所述量子阱层和所述电子阻挡层,所述第二侧壁对应于所述N型半导体层,所述平台部对应在所述N型半导体层,且所述第一侧壁和所述第二侧壁通过所述平台部连接;所述接触槽开设在所述平台部,并伸入所述N型半导体层。

可选的,所述N型半导体层的材料为N型(Al)GaN半导体材料,所述P型半导体层的材料为P型(Al)GaN半导体材料。

可选的,所述发光二极管器件还包括:反射层,设置在所述发光功能单元的侧壁。

可选的,所述发光二极管器件还包括:电流扩展层,设置在所述反射层远离所述发光功能单元的侧壁的一侧。

第二方面,基于同一发明构思,本申请通过一实施例提供如下技术方案:

一种发光二极管器件,包括:

衬底基板;发光功能层,设置在所述衬底基板的一侧;所述发光功能层包括阵列分布的多个发光功能单元,相邻两个所述发光功能单元之间设置有的隔离槽,所述隔离槽的侧壁并靠近所述衬底基板的一端设置有接触槽;所述隔离槽的侧壁与所述衬底基板的夹角角度小于90°;N型电极,设置在所述接触槽的槽口边缘、侧壁和/或底部;P型电极,设置在所述发光功能层远离所述衬底基板的一侧。

第三方面,基于同一发明构思,本申请通过一实施例提供如下技术方案:

一种紫外发光设备,包括前述第一方面或第二方面中任一所述的发光二极管器件。

第四方面,基于同一发明构思,本申请通过一实施例提供如下技术方案:

一种发光二极管器件的制造方法,包括:

提供衬底基板;在所述衬底基板的一侧形成发光功能单元;在所述发光功能单元的侧壁并靠近所述衬底基板的一端形成接触槽,所述发光功能单元的侧壁与所述衬底基板的夹角小于90°;在所述接触槽的槽口边缘、侧壁和/或底部形成N型电极;在所述发光功能单元远离所述衬底基板的一侧形成P型电极。

本发明实施例种提供的一种紫外发光设备、发光二极管器件及其制造方法,其中,发光二极管器件通过在发光功能单元的侧壁设置接触槽,并且发光功能单元的侧壁与衬底基板的夹角小于90°,N型电极设置在接触槽的槽口边缘、侧壁和/或底部,从而提高了N型电极与发光功能单元之间的欧姆接触特性,可降低了器件电压,并且由于接触槽的作用还可对发光功能单元产生的光线起到散射作用,提高了光提取效率。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

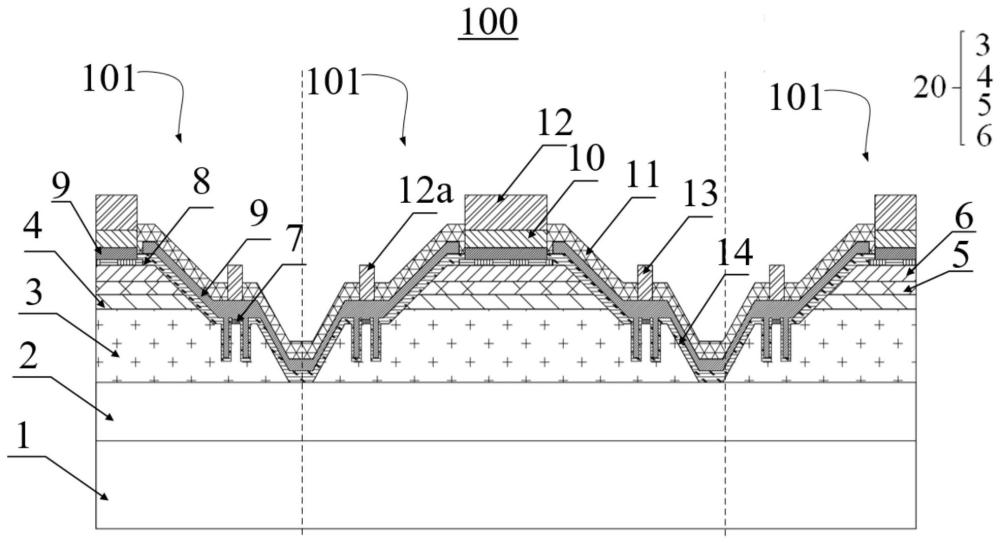

图1为本发明实施例中的发光二极管器件的第一种实施结构示意图;

图2为本发明实施例中的发光二极管器件的接触槽的第一种实施结构示意图;

图3为本发明实施例中的发光二极管器件的接触槽的第二种实施结构示意图;

图4为本发明实施例中的发光二极管器件的第二种实施结构示意图;

图5为本发明实施例中的发光二极管器件的第三种实施结构示意图;

图6为本发明实施例中的发光二极管器件的接触槽的第三种实施结构示意图;

图7为制作本发明实施例中的发光二极管器件的隔离槽前的外延片的结构示意图;

图8为本发明实施例中的发光二极管器件的隔离槽的结构示意图;

图9为制作本发明实施例中的发光二极管器件时第二次外延生长形成N型电极的第一种结构示意图;

图10为制作本发明实施例中的发光二极管器件时第二次外延生长形成N型电极的第二种结构示意图;

图11为制作本发明实施例中的发光二极管器件时第二次外延生长形成N型电极的第三种结构示意图;

图12为本发明实施例中的发光二极管器件的制造方法的一流程图;

图13为本发明实施例中的发光二极管器件的制造方法的又一流程图

图14为本发明实施例中的发光二极管器件的I-V特性曲线图;

图15为本发明实施例中的发光二极管器件的输出功率特性曲线图。

附图标记:

100-发光二极管器件;101-发光功能单元;20-发光功能层;1-衬底基板;2-缓冲层;3-N型半导体层;4-量子阱层;5-电子阻挡层;6-P型半导体层;7-N型电极;7a-隔离槽;7b-接触槽;8-P型电极;9-电流扩展层;10-P型电极连接层;11-钝化层;12-第二焊盘金属层;13-第一焊盘金属层;14-反射层。

具体实施方式

以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

经研究发现,在本实施例中提供的一种紫外LED器件,其产生的紫外光会因为器件内部的全反射效应产生损耗,最终导致出光效果差。具体的,因紫外LED器件的倒装结构而被锡膏、阻焊剂、基板等吸收,从而降低了光提取效率。同时,对于高Al组分的n-AlGaN欧姆接触形成较为困难,在欧姆接触过程中,高温退火对外延片、器件的制备以及退火炉的均匀性与精度要求较高,因此器件的电压也难以得到降低。因此,在本实施例中提供了一种发光二极管器件,通过在发光功能单元的侧壁设置接触槽7b,并且发光功能单元的侧壁与衬底基板的夹角小于90°,N型电极设置在接触槽7b的槽口边缘、侧壁和/或底部,从而提高了N型电极与发光功能单元之间的欧姆接触特性,可降低了器件电压,并且由于接触槽7b的作用还可对发光功能单元产生的光线起到散射作用,提高了光提取效率。该方案可尤其适用于UVA~UVC波段的(Al)GaN基紫外LED器件。下面通过具体实施例对本发明的发光二级管器件的各个实施细节进行详细的阐述和说明。

请参阅图1,本发明实施例中提供一种发光二极管器件100,包括:衬底基板1、发光功能层20、反射层14、电流扩展层9、N型电极7和P型电极8。

衬底基板1,可为C面衬底蓝宝石衬底。

发光功能层20,用于发光的主要结构层,该发光功能层20设置在衬底基板1的一侧。需要说明的是,在本实施例中的发光二极管可以是单个发光功能单元101的结构,也可以是阵列的发光功能单元101结构。

当发光功能层20为单个发光功能单元101结构时,发光功能单元101设置在衬底基板1的一侧;发光功能单元101的侧壁并靠近衬底基板1的一端设置有接触槽7b,如图2所示;发光功能单元101的侧壁与衬底基板1的夹角小于90°。

当发光功能层20为多个阵列排布的发光功能单元101时,发光功能层20设置在衬底基板1的一侧;发光功能层20包括阵列分布的多个发光功能单元101,相邻两个发光功能单元101之间设置有的隔离槽7a,隔离槽7a的侧壁并靠近衬底基板1的一端设置有接触槽7b,隔离槽7a的侧壁也即发光功能单元101的侧壁,如图2所示;同样的,隔离槽7a的侧壁与衬底基板1的夹角角度小于90°。隔离槽7a的垂直于衬底基板1的截面可以是正梯形、倒梯形、正方形、矩形或其他形状,不做限制;例如,为矩形时,隔离槽7a的侧壁与衬底基板1之间的角度可为90°,为梯形时,隔离槽7a的侧壁与衬底基板1之间的角度可小于90°。

下面以发光功能层20为多个阵列排布的发光功能单元101进行说明。

发光功能层20为图形化结构。发光功能层20包括阵列分布的多个发光功能单元101(像素阵列),相邻两个发光功能单元101之间设置有的隔离槽7a,也即每相邻的两个发光功能单元101之间均被该隔离槽7a隔开,形成独立的多个发光功能单元101,避免光线在发光功能层20中发生全反射。进一步的,隔离槽7a的侧壁与衬底基板1的夹角角度小于90°,也即0~90°,在发光功能层20产生光线时,光线可在隔离槽7a的侧壁发生反射,提高器件的出光率。

在一些实现方式中,单个发光功能单元101的尺寸范围在10nm~1200μm,每个单元尺寸的特征为刻蚀深度与角度,可以理解的,发光功能单元101的刻蚀深度和刻蚀角度可通过刻蚀工艺进行控制和调整,在后文进行说明。多个发光功能单元101形成的阵列可以是均匀排布,也可以是非均匀排布;可以是周期性排布,也可以是非周期性排布,不做限制。进一步的,单个发光功能单元101的图形形貌包括但不限于单个或者多个倒梯形、正梯形、圆柱形、毛刺形等;也可包括但不限于单个或者多个不同形状或者不同深度的组合。

在一些实现方式中,还可在发光功能层20和衬底基板1之间设置缓冲层2,隔离槽7a的槽底可位于该缓冲层2之上,即缓冲层2的远离衬底基板1的一侧;也可位于该缓冲层2中(未图示)。另外,隔离槽7a还可穿透该缓冲层2;也就是说,制造该器件时,刻蚀隔离槽7a的深度还可以是发光功能层20的厚度和缓冲层2的厚度之和。当隔离槽7a穿透该缓冲层2时,可进一步的增加隔离槽7a侧壁对光线的反射能力,提高器件的出光率。

发光功能单元101的侧壁设置的接触槽7b,可用于形成N型电极7的接触。该隔离槽7a可为1个如图2所示,也可为2个,如图3所示;当隔离槽7a可为1个时如图2所示,形成的器件结构如图1所示;当隔离槽7a可为2个时如图3所示,形成的器件结构如图4或图5所示。当然,还可为3个以上。接触槽7b为1个时能够保证工艺过程中的结构稳定性,避免结构坍塌。接触槽7b为2个和两个以上时能够保证能够实现较好散射和反射效果,提高光提取效率;在接触槽7b设置为2个时能够在结构稳定性和光提取效率之间取得较好的平衡。接触槽7b的垂直于衬底基板1的截面可以是正梯形、矩形(如图2、3所示)、倒梯形(如图6所示)、正方形或其他形状,不做限制;例如,为矩形时,接触槽7b的侧壁与衬底基板1之间的角度可为90°,为梯形时,接触槽7b的侧壁与衬底基板1之间的角度可小于90°。

具体的,发光功能单元101,或者说发光功能层20包括:N型半导体层3、量子阱层4、电子阻挡层5和P型半导体层6。N型半导体层3,设置在衬底基板1的一侧;量子阱层4,设置在N型半导体层3的远离衬底基板1的一侧;电子阻挡层5,设置在量子阱层4的远离衬底基板1的一侧;P型半导体层6,设置在电子阻挡层5的远离衬底基板1的一侧;发光功能单元101的侧壁包括第一侧壁、第二侧壁和平台部,第一侧壁对应于P型半导体层6、量子阱层4和电子阻挡层5,第二侧壁对应于所述N型半导体层3,平台部对应在N型半导体层3,且第一侧壁和第二侧壁通过平台部连接;接触槽7b开设在平台部,并伸入N型半导体层3。将接触槽7b开设在平台部,可更好的设置N型电极7,提高结构稳定性。

形成平台部的过程,以45*45mil尺寸的芯片为例,首先形成暴露N型半导体层3的外延片,如图7所示,然后在N型半导体层3刻蚀,刻蚀面积为S

在一些实现方式中,隔离槽7a的侧壁与衬底基板1的夹角角度可设置为30°~60°。在形成隔离槽7a的过程中,可通过掩膜工艺完成,使用材料包括但不限于光刻胶、二氧化硅等。还可通过ICP(Inductively Coupled Plasma,感应耦合等离子体)工艺对隔离槽7a的刻蚀的深度和角度进行调整;其中,刻蚀深度可通过ICP气体氛围、功率和时间等参数进行调试,此处,刻蚀深度可为2μm~3μm(对应于第二侧壁在垂直于衬底基板1方向上的深度),该刻蚀深度为N型半导体层3上的平台部与衬底基板1之间的宽度。刻蚀角度可调节掩膜材料的角度、ICP气体氛围与功率等参数进行调试。考虑到工艺线宽与该发光二极管器件100结构的尺寸大小,在本实施例中制造大于55°的侧壁结构时可优先采用二氧化硅作为掩膜材料进行ICP刻蚀,对于小于等于55°的侧壁结构时可优先采用光刻胶作为掩膜材料进行ICP刻蚀。在紫外LED的尺寸量级下,光刻胶作为掩膜材料在刻蚀形成大角度侧壁时会产生损耗和斜角,导致刻蚀的侧壁角度精度下降。因此,本实施例中在制造大于55°的侧壁结构时可优先采用二氧化硅作为掩膜材料。二氧化硅作为掩膜材料时,难以实现小角度的刻蚀。因此,在制造小于等于55°的侧壁结构时可优先采用光刻胶作为掩膜材料。通过上述方式,可保证刻蚀角度的准确。

在一些实现方式中,隔离槽7a的侧壁与衬底基板1的夹角角度过大会导致反射效果变差,当夹角角度过小会导致N型电极7的面积太小,影响其电学性能。因此,可将夹角角度设置为30°~55°,例如可为35°、40°、45°、48°、50°、52°等等。

进一步的,在平台部形成的接触槽7b的深度应当不大于N型半导体层3的厚度,避免将N型半导体层3穿透。从而可保证形成N型电极7和电流扩展层9能够在接触槽7b内形成良好的欧姆接触。

N型电极7,设置在接触槽7b的槽口边缘、侧壁和/或底部。如图9所示,N型电极7位于接触槽7b的底部;如图10所示,N型电极7位于接触槽7b的边缘;如图11所示,N型电极7位于接触槽7b的底部、边缘和侧壁;此外,当接触槽7b为2个时,还可仅在两个接触槽7b之间的边缘设置N型电极7,如图5所示。具体的,当设置在接触槽7b的槽口边缘,或者接触槽7b侧壁,或者接触槽7b底部时,在接触槽7b内形成反射层14和电流扩展层9可实现欧姆接触的同时,减少N型电极7对光线的吸收;当设置在接触槽7b的槽口边缘、接触槽7b的侧壁和接触槽7b的底部中任意两者,或三者均设置N型电极7时,则可进一步的增加欧姆接触效果。可以理解的,每个发光功能单元101均对应有一N型电极7。具体的,可采用MOCVD(Metal-organicChemical Vapor Deposition,金属有机化合物化学气相沉积)、CVD(Chemical VaporDeposition,化学气相沉积)、磁控溅射外延生长的设备,在接触槽7b的槽口边缘、侧壁和/或底部生长的高电导n型半导体材料作为N型电极7,具体材料可包括但不限于GaN、InGaN、AlGaN单层结构或者多层DBR(分布式布拉格反射镜,Distributed Bragg Reflection)结构等。这样就可降低电流损耗,有效降低器件电压,同时提高了N型电极7与N型半导体层3的欧姆接触稳定性。

具体的,N型电极7的厚度可不大于100nm,例如,对于单层结构的N型电极7,厚度控制可控制在50nm内较优;对于多层BDR或者其它结构的N型电极7,厚度控制在100nm内较优,从而有效的避免电流拥堵效应。另外,N型电极7的厚度还可为30nm、60nm、120nm等等,不做限制。

P型电极8,设置在发光功能单元101远离衬底基板1的一侧,该P型电极8可为Ni、Au、ITO、Rh等材料形成。可以理解的,每个发光功能单元101均对应有一P型电极8。该P型电极8的远离衬底基板1的一侧还可设置P型电极连接层10,也即P型电极连接层10覆盖在P型电极8远离衬底基板1的一侧。从而可实现相邻两个P型电极8之间的连接作用,还可对P型电极8起到加厚的效果,提高其电学性能。在P型电极连接层10远离衬底基板1的一侧还可设置第二焊盘金属层12,通过该第二焊盘金属层12可将P型电极8引出,以便于焊接至电路中。该第二焊盘金属层12可为AuSn材料。

电流扩展层9覆盖隔离槽7a的侧壁和隔离槽7a底部,从而导电接触相邻两个发光功能单元101的N型电极7。该电流扩展层9可采用Cr/Al基反射结构形成,从而可起到反射作用和电流扩展作用。

可以理解的,电流扩展层9也即设置在反射层14远离发光功能单元101的侧壁的一侧。电流扩展层9还可对该N型电极7起到加厚的效果,提高其电学性能。另外,由于电流扩展层9覆盖在隔离槽7a的侧壁,配合隔离槽7a的侧壁角度,可对光线起到良好的反射作用,提高器件出光率。进一步的,在电流扩展层9远离衬底基板1的一侧还可设置第一焊盘金属层13,通过该第一焊盘金属层13可将N型电极7引出,以便于焊接至电路中。该第一焊盘金属层13可为AuSn材料。

在一些实现方式中,反射层14可设置在隔离槽7a的侧壁与电流扩展层9之间。可以理解的,反射层14也即设置在发光功能单元101的侧壁。具体的,反射结构的材料可为但不限于Al、Rh、Ag、Ni等单层金属结构;也可为ODR(全方向反射镜)与DBR等多层膜系结构以及其它反射结构。进一步的,考虑到反射层14在反射光子的同时,起到了N型电极7与电流扩展作用,因此可优先采用叠层金属结构,比如Al/Ti、Al/Ni、Al/Ti/PT等。不仅如此,该反射层14也可被用在器件其余区域,比如MESA、P区等,因此多层结构的反射层14第一层通常使用2nm~3nm的Cr起到与二氧化硅的粘附性作用。反射层14和电流扩展层9可充分的将光线进行反射,提高器件出光率。

在一些实现方式中,还可在电流扩展层9远离衬底基板1的一侧设置钝化层11,以起到保护作用。设置钝化层11时,钝化层11对应焊盘金属的位置应当预留通孔,以暴露出焊盘金属以便于电连接。

综上所述,本发明实施例中提供的一种发光二极管器件100通过在发光功能单元101的侧壁设置接触槽7b,并且发光功能单元101的侧壁与衬底基板1的夹角小于90°,N型电极7设置在接触槽7b的槽口边缘、侧壁和/或底部,从而提高了N型电极7与发光功能单元101之间的欧姆接触特性,可降低了器件电压,并且由于接触槽7b的作用还可对发光功能单元101产生的光线起到散射作用,提高了光提取效率。

基于同一发明构思,在本发明实施例中还提供了一种紫外发光设备,该紫外发光设备包括前述实施例中任一所述的发光二极管器件。其中,发光二极管器件中的半导体材料可以是产生UVA~UVC波段的(Al)GaN材料。该紫外发光设备可以是空气净化设备、杀菌消毒设备、紫外光疗设备、生化检测设备等等,不做限制。

需要说明的是,本发明实施例中的紫外发光设备采用了前述实施例中的紫外发光器件,因此本实施例中的紫外发光设备所产生的有益效果已在前述关于发光二极管器件的实施例中进行阐述,具体可参见前述关于发光二极管器件的实施例,本实施例中不再赘述。

请参阅图12,基于同一发明构思,在本发明的一实施例中还提供了一种发光二极管器件的制造方法,该方法包括步骤如下:

步骤S10:提供衬底基板;

步骤S20:在所述衬底基板的一侧形成发光功能单元;

步骤S30:在所述发光功能单元的侧壁并靠近所述衬底基板的一端形成接触槽,所述发光功能单元的侧壁与所述衬底基板的夹角小于90°;

步骤S40:在接触槽的槽口边缘、侧壁和/或底部形成N型电极;在所述发光功能单元远离所述衬底基板的一侧形成P型电极。

请参阅图13,在上述步骤S10-S40的工艺中,还可具体为:通过衬底基板形成外延片,进行外延片表面清洗,对外延片进行Mesa台面刻蚀,进行第一次刻蚀形成隔离槽或发光功能单元的侧壁,进行第二次刻蚀形成接触槽,进行划片道刻蚀,形成二氧化硅掩膜并进行二次外延生长形成N型电极,制备P型电极结构,制备反射层,制备P型电极连接层,制备钝化层,制备第一焊盘金属层和第二焊盘金属层。

需要说明的是,在本实施例的方法中各个结构的制造流程可参照前述结构实施例中的说明进行理解,并且在制造某一结构时,其制造顺序可适应性调整,以最终能够获得前述实施例中的各个结构为准。下面通过以具体示例对本实施例中的制造方法进行说明。

以制造的发光二极管为UVA~UVC波段的LED为例,其中,像素阵列的设计包括刻蚀深度与角度,是否有反射结构,反射结构体系等。在此以UVC波段,一次刻蚀深度为3μm,刻蚀角度为45°(第二侧壁相对于衬底基板的角度),刻蚀形成隔离槽底部的间距为4μm,二次刻蚀深度为0.5μm(接触槽的深度),间距为6μm(接触槽的宽度),二次外延生长的高电导n型半导体为10nm作为N型电极,为实施案例对每个技术特征具体化进行说明。

1、对由衬底基板形成的外延片进行表面清洗。将UVC波段的外延片,使用丙酮和异丙醇分别超声清洗5min,去除外延片表面的有机物,再用去离子水冲洗5min,甩干机甩干;

2、对外延片进行MESA台面刻蚀。通过正性光刻胶作为掩膜,使用感应耦合等离子体(ICP)刻蚀台面结构,刻蚀比为3:1,刻蚀深度为670nm-850nm,将刻蚀后的外延片依次放在85℃去胶液中超声10min,放在丙酮中超声5min,放在异丙醇各超声5min。接着进行去离子水冲洗5min,去除表面正性光刻胶。

3、一次刻蚀暴露N型半导体层。通过与上述第2步类似的光刻胶作为掩膜的方法,进一步调节掩膜版与样品的距离,使得光刻胶在台面具有一定的角度,光刻胶厚为5μm-6μm,并使用BCl

4、二次刻蚀形成接触槽。通过与上述第2步类似的方法,可刻蚀出不同形貌、深度与角度的台面,从而形成接触槽,较优的刻蚀深度可为0.5μm,可避免穿透N型半导体层。

5、划片道刻蚀。通过与上述第2步中类似的方法刻蚀切割跑道,刻蚀深度大约为3μm-4μm。

6、制作掩膜层。使用PECVD(Plasma Enhanced Chemical Vapor Deposition,等离子体增强化学气相沉积法)沉积一层二氧化硅,厚度在

7、二次外延生长形成N型电极。将外延片进行有机清洗,冲水甩干后,使用MOCVD、磁控溅射、CVD等方法二次生长高导电性的n型半导体材料,本发明优先的厚度在3nm-100nm。

8、制备P型电极。使用与第5步中类似的方法制备P型电极结构。具体的,可采用的P型电极结构包括但不限于NiAu、ITO、Rh等,本实施例中可采用ITO,厚度为10nm~70nm,退火条件为氧气氛围500℃快速退火5min。

9、制备反射层,使用负性光刻胶作为掩膜,电子束蒸发蒸镀Cr/Al基反射结构;由此,该反射层不仅起到反射作用,同时也是对N型电极与P型电极进行加厚,使其均有更均匀的电流扩展,其中Al的厚度大于200nm,并使用剥离液进行剥离;

10、制备P型电极连接层,在制备P型电极连接层前,使用PECVD沉积一层钝化层,对N区进行保护,并将P区的二氧化硅进行腐蚀,蒸镀的金属为Cr/Al/Ti/Pt/Au,总厚度为300nm,在P型电极连接层对P型电极连接的同时,也起到对P型电极加厚的作用。

11、制备钝化层,蒸镀厚度约1μm的二氧化硅材料,蒸镀温度约220℃,避免电极被腐蚀,同时起到钝化的作用。并通过光刻掩膜与ICP刻蚀工艺,将部分N与P区上的二氧化硅刻蚀掉。

12、第一焊盘金属层和第二焊盘金属层的制备。制作步骤同可参照前述的第7步实现。蒸镀金属体系为AuSn电极,总厚度可为1.9μm。

需要说明的是,本实施例提供的一种发光二极管器件的制造方法,其中各个步骤的所形成的结构可参照前述结构实施例,所产生的有益效果已在前述关于发光二极管器件的实施例中进行阐述,具体可参见前述关于发光二极管器件的实施例,本实施例中不再赘述。每个结构被制作时的具体工艺实现可采用现有的工艺技术,本实施例中不作限制。

通过上述工艺形成的发光二极管器件结构,进行测试可得到对应的特性曲线图,如图14和图15所示。其中,图14展示了I-V特性曲线,图15展示了与输出功率特性曲线。对比可知,相比于传统的紫外LED,本实施案例的器件在100mA电流下,电压下降了0.47V,功率提升了14%,效果得到明显改善。

在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。