一种高纵横比板黑孔电镀方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及印制线路板加工技术领域,特别涉及一种高纵横比板黑孔电镀方法。

背景技术

黑孔化直接电镀技术是取代化学镀铜的一种新工艺,电镀过程中使用导电能力极强的精细炭黑或石墨组成的黑孔液,黑孔液在吸附过程中呈物理性,不发生化学反应,因此不存在因化学反应而消耗其它成分的现象,无需分析及调整溶液,完全可以根据实际生产的减损来补加新液,即可保证其工作性能。

现有技术中的高纵横比板在进行电镀时,通常是将多块待电镀的高纵横比板放置于电镀挂具上,然后将电镀挂具放入充满黑孔液的电镀槽体中进行电镀,电镀完成后,则利用电镀挂具将高纵横比板由电镀槽体中提出,随后则对电镀后的高纵横比板进行转移即可。

上述方式虽然可以有效完成高纵横比板的电镀,但是由于高纵横比板在由电镀槽体中取出时其表面仍旧会附着有较多电镀液,因此直接转移容易导致电镀液滴落到工作环境中,既造成了电镀液的浪费,同时还会造成工作环境的污染。

针对上述情况,本领域技术人员想到在电镀完成后对放置有高纵横比板的电镀架进行静置,以便于高纵横比板表面残留电镀液可以重新滴落到电镀槽体中被收集,但是这种方式需要消耗较长时间,既会对高纵横比板制造效率造成影响,同时对于残留电镀液的收集效果也不够理想。

因此,发明一种高纵横比板黑孔电镀方法来解决上述问题很有必要。

发明内容

本发明的目的在于提供一种高纵横比板黑孔电镀方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种高纵横比板黑孔电镀方法,所述高纵横比板黑孔电镀方法通过高纵横比板黑孔电镀设备实现,所述高纵横比板黑孔电镀设备包括电镀槽体,所述电镀槽体内部前后侧均设置有超声波发生器,所述电镀槽体右侧固定设置有脉冲电源装置,所述电镀槽体顶部固定设置有U形背板,所述U形背板顶部固定设置有盖板,所述U形背板内侧两侧壁上均固定设置有导轨,两条所述导轨分别延伸至电镀槽体内部两侧;

所述盖板上设置有进风驱动机构,所述进风驱动机构外侧由上至下依次设置有遮挡排水机构与板材放置机构,所述遮挡排水机构固定设置于盖板底部,所述板材放置机构与进风驱动机构传动连接,所述板材放置机构外侧固定设置有气动控制组件,所述气动控制组件滑动设置于两条导轨之间;

所述进风驱动机构包括驱动轴、驱动电机、驱动齿轮、供风管、出风孔、第一弹簧和封堵环;

所述驱动轴贯穿盖板且通过轴承与盖板转动连接,所述驱动电机固定设置于盖板顶部右侧,所述驱动齿轮设置有两个,所述驱动轴与驱动电机通过两个驱动齿轮传动连接,所述供风管通过旋转接头转动连接于驱动轴顶端,所述出风孔开设于驱动轴正面顶部,所述第一弹簧与封堵环由上至下依次套接设置于驱动轴外侧顶部,所述第一弹簧一端与盖板固定连接以及另一端与封堵环固定连接,所述封堵环对出风孔进行封堵。

优选的,所述遮挡排水机构包括限位杆、环形外板、环形遮挡板、环形连接板、环形同步板、排水孔、环形内板和驱动孔。

优选的,所述限位杆设置有两个,两个所述限位杆分别固定设置于盖板底部两侧,所述环形外板滑动套接设置于两个限位杆外侧,所述环形遮挡板固定设置于环形外板内侧,所述环形连接板固定设置于环形遮挡板内侧顶部,所述环形同步板通过轴承转动设置于环形连接板内侧,所述排水孔设置有多个,多个所述排水孔均匀开设于环形同步板表面,所述环形内板固定设置于环形同步板内侧顶部,所述驱动孔设置有两个,两个所述驱动孔分别开设于环形内板顶部两侧。

优选的,所述板材放置机构包括升降柱、出风通道、环形顶板、环形放置板和驱动柱。

优选的,所述升降柱套接设置于驱动轴外侧且与驱动轴通过往复螺纹传动连接,所述出风通道与环形放置板均设置有多个,多个所述出风通道均匀开设于升降柱外侧,所述出风通道内侧固定设置有瓣膜,所述环形顶板与多个环形放置板由上至下依次固定套接设置于升降柱外侧,所述驱动柱设置有两个,两个所述驱动柱分别固定设置于环形顶板顶部两侧。

优选的,所述气动控制组件包括内连接座、外连接座、内滑槽、外滑槽、出风管、第二弹簧、内推块、第三弹簧和外推块。

优选的,所述内连接座固定套接设置于升降柱外侧底部,所述外连接座通过轴承转动套接设置于内连接座外侧,所述内滑槽、外滑槽、出风管、第二弹簧、内推块、第三弹簧和外推块均设置有两个,两个所述内滑槽开设于内连接座内部两侧,两个所述外滑槽开设于外连接座内部两侧,两个所述出风管分别贯穿内连接座内部两侧,两个所述内滑槽分别通过两个出风管与升降柱内部连通,两个所述第二弹簧分别固定连接于两个内滑槽内侧,两个所述内推块分别滑动设置于两个内滑槽内侧,且均延伸至相邻外滑槽内侧,两个所述第三弹簧分别固定连接于两个外滑槽内侧,两个所述外推块分别滑动设置于两个外滑槽内侧。

优选的,所述方法具体包括以下步骤:

S1、初始状态下,板材放置机构与气动控制组件位于驱动轴中部的上下料工位,此时技术人员可以将待电镀的高纵横比板均匀排列于多个环形放置板顶部,随后启动驱动电机,驱动电机启动通过驱动齿轮带动驱动轴转动,驱动轴转动时则带动被导轨以及气动控制组件相配合而形成导向的板材放置机构下降,当板材放置机构下降到电镀槽体内部时并被电镀槽体内部的黑孔液所覆盖时,启动超声波发生器以及脉冲电源装置,进而对开始对多个高纵横比板进行电镀;

S2、电镀完成后,此时升降柱处于驱动轴外侧往复螺纹最低端,随着驱动电机的重新启动,驱动轴开始带动升降柱持续上升,升降柱上升时通过多个环形放置板带动电镀后的高纵横比板由电镀槽体内部移出,随着升降柱的持续上升,高纵横比板同步持续上升;

S3、当升降柱上升距离达到第一阈值时,升降柱带动多个环形放置板进入到环形同步板内侧,当升降柱上升距离达到第二阈值时,驱动柱在升降柱带动下进入到驱动孔内侧,后续随着升降柱的继续上升,环形顶板通过环形内板带动环形同步板、环形连接板、环形遮挡板和限位杆沿着环形外板同步上升;

S4、当升降柱上升距离达到第三阈值时,升降柱顶部与封堵环接触,后续随着升降柱的继续上升,升降柱推动封堵环对第一弹簧进行压缩,当升降柱上升距离达到第四阈值时,封堵环完全解除对出风孔的封堵,此时供风管输入到驱动轴内部的气流开始通过出风孔进入到升降柱内部,输入到升降柱内部的气流一部分通过出风通道喷向高纵横比板以及环形放置板,使高纵横比板表面以及环形放置板上残留的黑孔液脱离,另一部分则通过出风管进入到内滑槽内部对内推块进行推动,当内推块被推动时,内推块对延伸到内滑槽内部的外推块进行推动;

S5、当升降柱上升距离达到第五阈值时,此时升降柱处于驱动轴外侧往复螺纹最顶端,后续随着驱动轴的继续转动,升降柱开始沿着驱动轴下降,同时内推块运动至内滑槽内部最外端,此时外推块上的锁定端也由内滑槽内侧抽出并完全进入到外滑槽内部,此时内连接座与外连接座之间不再被锁定,因此随着驱动轴的继续转动,升降柱不再沿驱动轴上升,而是随着驱动轴同步转动;

S6、升降柱转动时,环形顶板、环形放置板以及驱动柱同步转动,环形顶板转动时带动其顶部的高纵横比板同样同步转动,此时环形顶板、环形放置板以及高纵横比板上残留的黑孔液因旋转过程产生的离心力被甩向环形同步板,黑孔液穿过排水孔并进入到环形遮挡板与环形同步板之间,随后滴落到电镀槽体内部被回收;

S7、驱动柱转动时则通过驱动孔带动环形内板与环形同步板同步转动,进而使环形同步板与环形放置板转动时保持一致,随着驱动轴的持续转动,板材放置机构整体因重力而发生下降,随着板材放置机构的不断下降,当板材放置机构下降距离达到第六阈值时,出风孔由升降柱内部脱出,封堵环在第一弹簧推动下再次对出风孔进行封堵;

S8、此时升降柱内部不再有气流输入,第二弹簧与第三弹簧分别带动内推块与外推块复位,内连接座与外连接座之间再次形成锁定,随后配合导轨对升降柱进行导向,进而使持续转动的驱动轴带动板材放置机构整体下降到上下料工位,此时技术人员可以对电镀后的高纵横比板进行出料,然后将待电镀的高纵横比板重新放置于环形放置板上升再次进行处理。

本发明的技术效果和优点:

本发明通过设置有进风驱动机构、遮挡排水机构、板材放置机构和气动控制组件,以便于利用进风驱动机构对板材放置机构进行驱动,进而带动板材放置机构下降并完成电镀操作,随后进风驱动机构可以带动板材放置机构上升,并在板材放置机构上升到遮挡排水机构内侧,然后带动遮挡排水机构同步上升的过程中实现对板材放置机构的供气,进而使气动控制组件被触发,以解除对板材放置机构的导向,此时板材放置机构就可以在进风驱动机构驱动下带动遮挡排水机构同步转动,进而利用气流以及离心力对残留的黑孔液进行去除以及回收,相较于现有技术中的同类型装置或方法,本发明既可以有效实现电镀液的回收,减少电镀液残留量,同时回收效率较高,避免因回收时间过长而影响高纵横比板制造效率造成影响,更加适用于高纵横比板的工业化生产。

附图说明

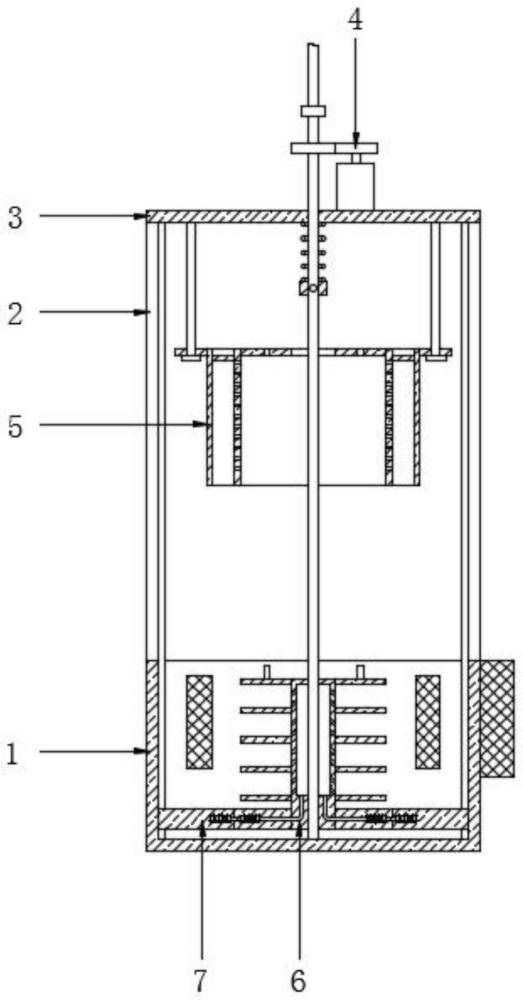

图1为本发明的整体正面剖视结构示意图。

图2为本发明的进风驱动机构正面剖视结构示意图。

图3为本发明的遮挡排水机构正面剖视结构示意图。

图4为本发明的板材放置机构与气动控制组件正面剖视结构示意图。

图5为本发明的板材放置机构与气动控制组件俯视结构示意图。

图中:1、电镀槽体;2、U形背板;3、盖板;4、进风驱动机构;41、驱动轴;42、驱动电机;43、驱动齿轮;44、供风管;45、出风孔;46、第一弹簧;47、封堵环;5、遮挡排水机构;51、限位杆;52、环形外板;53、环形遮挡板;54、环形连接板;55、环形同步板;56、排水孔;57、环形内板;58、驱动孔;6、板材放置机构;61、升降柱;62、出风通道;63、环形顶板;64、环形放置板;65、驱动柱;7、气动控制组件;71、内连接座;72、外连接座;73、内滑槽;74、外滑槽;75、出风管;76、第二弹簧;77、内推块;78、第三弹簧;79、外推块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本发明提供了如图1-5所示的一种高纵横比板黑孔电镀方法,所述高纵横比板黑孔电镀方法通过高纵横比板黑孔电镀设备实现,所述高纵横比板黑孔电镀设备包括电镀槽体1,所述电镀槽体1内部前后侧均设置有超声波发生器,所述电镀槽体1右侧固定设置有脉冲电源装置,所述电镀槽体1顶部固定设置有U形背板2,所述U形背板2顶部固定设置有盖板3,所述U形背板2内侧两侧壁上均固定设置有导轨,两条所述导轨分别延伸至电镀槽体1内部两侧;

所述盖板3上设置有进风驱动机构4,所述进风驱动机构4外侧由上至下依次设置有遮挡排水机构5与板材放置机构6,所述遮挡排水机构5固定设置于盖板3底部,所述板材放置机构6与进风驱动机构4传动连接,所述板材放置机构6外侧固定设置有气动控制组件7,所述气动控制组件7滑动设置于两条导轨之间。

还需要说明的是,所述超声波发生器以及脉冲电源装置均属于现有技术中已经公开的设备,且不属于本申请必要技术特征,因此本申请在此不对其具体结构进行赘述。

如图2所示,所述进风驱动机构4包括驱动轴41、驱动电机42、驱动齿轮43、供风管44、出风孔45、第一弹簧46和封堵环47,其中,所述驱动轴41贯穿盖板3且通过轴承与盖板3转动连接,所述驱动电机42固定设置于盖板3顶部右侧,所述驱动齿轮43设置有两个,所述驱动轴41与驱动电机42通过两个驱动齿轮43传动连接,所述供风管44通过旋转接头转动连接于驱动轴41顶端,所述出风孔45开设于驱动轴41正面顶部,所述第一弹簧46与封堵环47由上至下依次套接设置于驱动轴41外侧顶部,所述第一弹簧46一端与盖板3固定连接以及另一端与封堵环47固定连接,所述封堵环47对出风孔45进行封堵。

通过设置上述结构,以便于驱动电机42可以通过驱动齿轮43带动驱动轴41转动,进而对板材放置机构6进行驱动,使板材放置机构6带动高纵横比板升降,同时当板材放置机构6对封堵环47进行推动时,供风管44输入到驱动轴41内部的气流可以通过出风孔45进入到板材放置机构6内部。

如图3所示,所述遮挡排水机构5包括限位杆51、环形外板52、环形遮挡板53、环形连接板54、环形同步板55、排水孔56、环形内板57和驱动孔58,其中,所述限位杆51设置有两个,两个所述限位杆51分别固定设置于盖板3底部两侧,所述环形外板52滑动套接设置于两个限位杆51外侧,所述环形遮挡板53固定设置于环形外板52内侧,所述环形连接板54固定设置于环形遮挡板53内侧顶部,所述环形同步板55通过轴承转动设置于环形连接板54内侧,所述排水孔56设置有多个,多个所述排水孔56均匀开设于环形同步板55表面,所述环形内板57固定设置于环形同步板55内侧顶部,所述驱动孔58设置有两个,两个所述驱动孔58分别开设于环形内板57顶部两侧。

通过设置上述结构,以便于当环形内板57在驱动孔58带动下转动时,对板材放置机构6进行包覆的环形同步板55可以随同板材放置机构6同步转动,进而避免板材放置机构6上搭载的高纵横比板在转动过程中与环形同步板55内壁发生摩擦而导致高纵横比板损坏。

同时当板材放置机构6带动环形内板57上升时,环形内板57可以通过环形同步板55与环形连接板54带动限位杆51沿着环形外板52同步上升,进而使环形同步板55始终包覆在板材放置机构6外侧,板材放置机构6上流下的残留黑孔液也可以通过排水孔56进入到环形遮挡板53与环形同步板55之间,然后下落到电镀槽体1内部被回收。

如图4与图5所示,所述板材放置机构6包括升降柱61、出风通道62、环形顶板63、环形放置板64和驱动柱65,其中,所述升降柱61套接设置于驱动轴41外侧且与驱动轴41通过往复螺纹传动连接,所述出风通道62与环形放置板64均设置有多个,多个所述出风通道62均匀开设于升降柱61外侧,所述出风通道62内侧固定设置有瓣膜,所述环形顶板63与多个环形放置板64由上至下依次固定套接设置于升降柱61外侧,所述驱动柱65设置有两个,两个所述驱动柱65分别固定设置于环形顶板63顶部两侧。

通过设置上述结构,以便于升降柱61可以带动放置于环形放置板64顶部的高纵横比板同步升降,同时当外界气流进入到升降柱61内部后,可以通过多个出风通道62喷向环形放置板64以及高纵横比板,进而加快残留黑孔液脱离,同时当升降柱61旋转时,可以通过环形放置板64带动高纵横比板同步转动,进而以离心力去除残留黑孔液。

如图4与图5所示,所述气动控制组件7包括内连接座71、外连接座72、内滑槽73、外滑槽74、出风管75、第二弹簧76、内推块77、第三弹簧78和外推块79,其中,所述内连接座71固定套接设置于升降柱61外侧底部,所述外连接座72通过轴承转动套接设置于内连接座71外侧,所述内滑槽73、外滑槽74、出风管75、第二弹簧76、内推块77、第三弹簧78和外推块79均设置有两个,两个所述内滑槽73开设于内连接座71内部两侧,两个所述外滑槽74开设于外连接座72内部两侧,两个所述出风管75分别贯穿内连接座71内部两侧,两个所述内滑槽73分别通过两个出风管75与升降柱61内部连通,两个所述第二弹簧76分别固定连接于两个内滑槽73内侧,两个所述内推块77分别滑动设置于两个内滑槽73内侧,且均延伸至相邻外滑槽74内侧,两个所述第三弹簧78分别固定连接于两个外滑槽74内侧,两个所述外推块79分别滑动设置于两个外滑槽74内侧。

通过设置上述结构,以便于常规状态下,可以配合两个导轨对板材放置机构6进行导向,进而使驱动轴41可以对升降柱61进行驱动,带动升降柱61升降,而当外界气流通过出风管75进入到内滑槽73内部并对内推块77进行推动时,内推块77对延伸到内滑槽73内部的外推块79进行推动,进而使外推块79逐渐由内滑槽73内侧抽出并回缩到外滑槽74内侧,当外滑槽74回缩后,内连接座71与外连接座72之间的锁定被解除,因此无法再配合导轨形成导向,此时升降柱61则可以在驱动轴41带动下同步转动,进而产生离心力。

实施例2

所述方法具体包括以下步骤:

S1、初始状态下,板材放置机构6与气动控制组件7位于驱动轴41中部的上下料工位,此时技术人员可以将待电镀的高纵横比板均匀排列于多个环形放置板64顶部,随后启动驱动电机42,驱动电机42启动通过驱动齿轮43带动驱动轴41转动,驱动轴41转动时则带动被导轨以及气动控制组件7相配合而形成导向的板材放置机构6下降,当板材放置机构6下降到电镀槽体1内部时并被电镀槽体1内部的黑孔液所覆盖时,启动超声波发生器以及脉冲电源装置,进而对开始对多个高纵横比板进行电镀;

S2、电镀完成后,此时升降柱61处于驱动轴41外侧往复螺纹最低端,随着驱动电机42的重新启动,驱动轴41开始带动升降柱61持续上升,升降柱61上升时通过多个环形放置板64带动电镀后的高纵横比板由电镀槽体1内部移出,随着升降柱61的持续上升,高纵横比板同步持续上升;

S3、当升降柱61上升距离达到第一阈值时,升降柱61带动多个环形放置板64进入到环形同步板55内侧,当升降柱61上升距离达到第二阈值时,驱动柱65在升降柱61带动下进入到驱动孔58内侧,后续随着升降柱61的继续上升,环形顶板63通过环形内板57带动环形同步板55、环形连接板54、环形遮挡板53和限位杆51沿着环形外板52同步上升;

S4、当升降柱61上升距离达到第三阈值时,升降柱61顶部与封堵环47接触,后续随着升降柱61的继续上升,升降柱61推动封堵环47对第一弹簧46进行压缩,当升降柱61上升距离达到第四阈值时,封堵环47完全解除对出风孔45的封堵,此时供风管44输入到驱动轴41内部的气流开始通过出风孔45进入到升降柱61内部,输入到升降柱61内部的气流一部分通过出风通道62喷向高纵横比板以及环形放置板64,使高纵横比板表面以及环形放置板64上残留的黑孔液脱离,另一部分则通过出风管75进入到内滑槽73内部对内推块77进行推动,当内推块77被推动时,内推块77对延伸到内滑槽73内部的外推块79进行推动;

S5、当升降柱61上升距离达到第五阈值时,此时升降柱61处于驱动轴41外侧往复螺纹最顶端,后续随着驱动轴41的继续转动,升降柱61开始沿着驱动轴41下降,同时内推块77运动至内滑槽73内部最外端,此时外推块79上的锁定端也由内滑槽73内侧抽出并完全进入到外滑槽74内部,此时内连接座71与外连接座72之间不再被锁定,因此随着驱动轴41的继续转动,升降柱61不再沿驱动轴41上升,而是随着驱动轴41同步转动;

S6、升降柱61转动时,环形顶板63、环形放置板64以及驱动柱65同步转动,环形顶板63转动时带动其顶部的高纵横比板同样同步转动,此时环形顶板63、环形放置板64以及高纵横比板上残留的黑孔液因旋转过程产生的离心力被甩向环形同步板55,黑孔液穿过排水孔56并进入到环形遮挡板53与环形同步板55之间,随后滴落到电镀槽体1内部被回收;

S7、驱动柱65转动时则通过驱动孔58带动环形内板57与环形同步板55同步转动,进而使环形同步板55与环形放置板64转动时保持一致,随着驱动轴41的持续转动,板材放置机构6整体因重力而发生下降,随着板材放置机构6的不断下降,当板材放置机构6下降距离达到第六阈值时,出风孔45由升降柱61内部脱出,封堵环47在第一弹簧46推动下再次对出风孔45进行封堵;

S8、此时升降柱61内部不再有气流输入,第二弹簧76与第三弹簧78分别带动内推块77与外推块79复位,内连接座71与外连接座72之间再次形成锁定,随后配合导轨对升降柱61进行导向,进而使持续转动的驱动轴41带动板材放置机构6整体下降到上下料工位,此时技术人员可以对电镀后的高纵横比板进行出料,然后将待电镀的高纵横比板重新放置于环形放置板64上升再次进行处理。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于高纵横比电路板通孔电镀的电镀液及其电镀方法

- 一种用于高纵横比孔径印制线路板通孔电镀的反向脉冲镀铜工艺