一种预应力可视化大变形让压锚杆及其使用方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及一种预应力可视化大变形让压锚杆及其使用方法,适用于适用于软弱破碎围岩大变形区域,属于地下工程支护领域。

背景技术

预应力锚固技术通过在锚杆上施加预应力来实现岩体的稳定,可充分发挥岩体的稳定性,是一种可靠性强、经济效益好、对原岩扰动小的加固技术。传统的预应力锚杆由锚头、杆体和垫板等组成。锚头通过锚固剂产生的锚固力将锚杆与围岩固结起来,并通过对锚杆施加一定的预应力(预紧力)以发挥对围岩的主动支护作用。一般来说,对锚杆施加预应力(预紧力)是锚杆主动支护的主要手段,预应力(预紧力)处于合适的范围内才能最大发挥锚杆的主动支护作用。但由于受围岩变形、施工安装等因素影响,锚杆安装后其预应力会造成不可控的损失。因此,如何实时获得巷道、隧道及洞室等地下工程锚杆预应力的实际情况,是影响锚杆支护效果能否得到充分发挥的关键。与此同时,在巷道、隧道等地下工程中一些高地应力区域的软弱破碎围岩易发生大变形破坏造成支护困难,对施工人员和生产设备造成巨大的生命财产损失,对我国矿产资源安全高效开发造成了技术上的困扰。

目前来说,国内外对锚杆预应力锚杆的技术理论进行了大量研究,其主要着力点在于锚固系统和加固岩体两方面,系统性研究了锚杆预应力的传递机理、作用机理和锚固效果,而对锚杆预应力及围岩控制效果之间的关系的相关研究较少。从施工中来说,仅仅是判断锚杆预应力的情况已经存在许多问题有待解决。目前对锚杆施加预应力主要采用力矩扳手、力矩放大器和锚杆定位器等,但此类方法存在着无法实时动态地监测锚杆预应力大小、测量精度低、可靠性差等问题,以致对锚杆后续支护效果没有较好的指导意义。综上所述,结合软弱破碎围岩巷道、隧道等地下工程易发生大变形的特点,亟需研制一种具有预应力可视化和大变形让压功能的锚杆以满足地下工程稳定控制的需要。

发明内容

技术问题:本发明的目的是克服已有技术中的不足之处,提供一种结构稳定、安全可靠、操作方便、预应力可视化、大变形让压的一种预应力可视化大变形让压锚杆及其使用方法。

技术方案:为实现上述目的,本发明的一种预应力可视化大变形让压锚杆,使用的钻孔为阶梯钻孔结构,前端为锚杆锚固钻孔段,后端为直径更大的钻孔扩孔段;

其包括锚杆,锚杆端部设有用以搅拌锚固剂的锯齿状锚固端头,锚杆中段上间隔设有用以根据围岩变形程度从而提高锚固力的微型液压千斤顶,锚杆尾端上设有液压活塞式的让压活塞结构和压力检测装置,其中让压活塞结构设置在钻孔扩孔段中,让压活塞结构包括活塞式托盘和金属套筒,活塞式托盘上设有用以安装螺栓固定在围岩上的法兰,法兰通过设置托盘螺栓和托盘螺母固定在围岩上;活塞式托盘前端在预设钻孔内设有活塞压头,活塞压头与金属套筒匹配形成活塞结构,金属套筒抵在钻孔扩孔段的端部;压力检测装置包括测压螺母,测压螺母紧贴活塞式托盘安装在锚杆尾部的外露段上,测压螺母上连接有预应力监测装置,预应力监测装置内设有压力传感器,通过压力传感器实时监测预应力监测装置内的气体压强;所有微型液压千斤顶均通过高延伸率软管与金属套筒相连,当围岩发生变形时,围岩向外挤压金属套筒,活塞式托盘的活塞压头在压金属套筒内部相对运动,当产生的压力达到预设阈值后则通过高延伸率软管控制微型液压千斤顶伸展从而增加与钻孔的钻孔壁之间的力,从而完成让压。

进一步,高延伸率软管与金属套筒连接处设置有可在压力达到规定值后打开的压力式阀门,微型液压千斤顶包括垂直设置在锚杆上的液压缸,液压缸上设有作为液压杆的传力杆,传力杆端部设有与钻孔壁结构匹配的/4环形传力板,1/4环形传力板的外表面设有多个凸起的尖刺。

进一步,蜂窝状弹塑性材料设置在金属套筒内,金属套筒与活塞式托盘端部匹配形成活塞与活塞缸结构,蜂窝状弹塑性材料在金属套筒内的空隙中装有液压介质,活塞式托盘端部与金属套筒之间设有密封用的环形密封橡胶垫b;当围岩发生变形时,围岩挤压金属套筒向活塞式托盘移动,从而使活塞式托盘通过环形密封橡胶垫b挤压蜂窝状弹塑性弹塑性材料变形进行让压,同时由于金属套筒内空间减小,液压介质体积压缩,液压开始增大,当压力达到设定值时压力式阀门打开,使液压介质经由高延伸率软管流动至各微型液压千斤顶中从而使微型液压千斤顶工作。

进一步,测压螺母包括旋转模块,旋转模块连接有活塞式推进模块,活塞式推进模块连接有压力传递模块,其中压力传递模块上设置有旋转式阀门,旋转式阀门通过旋转控制压力传递模块与压力传感器通过高延伸率软管连接,压力传递模块设置在活塞式推进模块与活塞式托盘之间,活塞式推进模块与压力传递模块之间活塞连接,两者之间设有保持密闭的环形密封橡胶垫a,活塞式推进模块能够在压力传递模块中进行活塞运动并压缩压力传递模块中的气体体积,活塞式推进模块与旋转模块之间设置有多颗用以保持转模块与活塞式推进模块之间自由转动的旋转钢珠,旋转模块通过螺纹能够在锚杆上旋转前进并推动活塞式推进模块在压力传递模块中进行活塞运动,当活塞式推进模块在压力传递模块中压缩时,则压缩气体体积;当安装时则需要拉伸活塞式推进模块。

进一步,预应力监测装置通过高延伸率软管与压力传递模块上的旋转式阀门相连,预应力监测装置通过高延伸率软管连接有微型压缩至空气压缩机,通过微型空气压缩机向预应力监测装置和压力传递模块内输送压缩空气,通过设置在压力传感器上的进气阀门控制微型空气压缩机和预应力监测装置的连通。

进一步,微型液压千斤顶垂直于锚杆设置,微型液压千斤顶的数量根据锚杆尺寸布置,施工前仅需通过高延伸率软管将所有微型液压千斤顶及金属套筒上的压力式阀门连接,所述的金属套筒与活塞式托盘为生产时即组装完毕,且蜂窝状弹塑性材料中生产时已注入液压介质。

进一步,钻孔扩孔段的孔径与金属套筒相同,钻孔扩孔段的长度为金属套筒与活塞式托盘两者径向长度之和,从而使活塞式托盘的法兰部分通过托盘罗栓、托盘螺母固定在围岩壁上时活塞式托盘端部与金属套筒开口尾端内的蜂窝状弹塑性材料接触,且金属套筒的端部抵住钻孔扩孔段端面。

一种预应力可视化大变形让压锚杆的使用方法,其步骤如下:

首先在围岩上完成锚固用钻孔,钻孔为阶梯结构,在完成锚杆钻孔后在施工钻孔扩孔段,钻孔扩孔段与金属套筒尺寸匹配,活塞式托盘与金属套筒匹配部分的外缘与钻孔壁之间留有间隙;

清孔后将组装好的金属套筒与活塞式托盘安装在锚杆上,通过高延伸率软管将压力式阀门和多个微型液压千斤顶连接完毕,向钻孔底部注入锚固剂,将锚杆放置到钻孔内,旋转锚杆,通过设置在锚杆端部的锯齿状锚固端头将锚固剂搅拌均匀,通过托盘螺栓和托盘螺母将活塞式托盘固定在围岩上;

待锚杆安装到位,将测压螺母初步安装到活塞式托盘后方的锚杆外露段上,打开旋转式阀门,挤压活塞式推进模块和压力传递模块直至压力传递模块中的空气完全排出,利用高延伸率软管将微型空气压缩机、预应力监测装置和压力传递模块连接完毕,令旋转式阀门处于关闭状态,进气阀门处于打开状态;

启动微型空气压缩机向预应力监测装置中输入压缩空气,当预应力监测装置示数约达到其量程的60~80%时,关闭微型空气压缩机,以确保预应力监测装置中最大气压处于其有效量程范围内;

令进气阀门处于关闭状态,旋转式阀门处于打开状态,预应力监测装置中的压缩空气通过高延伸率软管进入到压力传递模块中,待气体体积稳定后,转动旋转模块使整个测压螺母恰好贴在活塞式托盘上,将预应力监测装置示数归零,然后转动旋转模块对锚杆施加预应力,由于压力传递模块一侧已贴紧活塞式托盘,活塞式推进模块在旋转模块的推动下沿锚杆轴向压力传递模块内部推进,压力传递模块内部空气体积减小,气压升高,此过程中预应力监测装置通过高延伸率软管与压力传递模块保持连通,通过预应力监测装置中安装的压力传感器得出气体压力,进而即可换算出实时的锚杆预应力,预应力监测装置的示数即为换算后的锚杆预应力,可直接读取,以此实现锚杆预应力在施加过程中可视化的目的,锚杆预应力施加至设计数值后,关闭旋转式阀门,即可拆除微型空气压缩机、预应力监测装置和多段高延伸率软管。

进一步,当围岩发生变形时,围岩的钻孔扩孔段挤压金属套筒使其与活塞式托盘发生相对运动,进而通过活塞式托盘推动环形密封橡胶垫b挤压蜂窝状弹塑性材料变形进行让压,金属套筒内部空间变小,液压介质压缩,压力升高;

当围岩变形不断增大,蜂窝状弹塑性材料内液压介质的压力超过设定值时,压力迫使压力式阀门打开,液压介质通过高延伸率软管为微型液压千斤顶供压,传力杆推动1/4环形传力板挤压钻孔内壁,1/4环形传力板上设计的凸起尖刺可刺入钻孔内壁,增大锚杆与钻孔间的摩阻力,以提高支护结构安全稳定性。

有益效果:本装置通过使用由旋转模块、活塞式推进模块和压力传递模块组成的测压螺母,配合预应力监测装置和微型空气压缩机实现了锚杆预应力施加过程中预应力可视化的功能,在对锚杆施加预应力之前,首先将测压螺母、预应力监测装置和微型空气压缩机通过高延伸率软管相联通,利用微型空气压缩机使压缩空气充满预应力监测装置和测压螺母中的压力传递模块,待调试归零完毕后转动测压螺母中的旋转模块进行预应力的施加,通过预应力检测设备即可实现预应力施加全过程的预应力可视化,在锚杆使用期间,通过金属套筒、活塞式托盘和蜂窝状弹塑性材料的配合即可实现大变形让压功能,同时通过蜂窝状弹塑性材料空隙中的液压介质和微型液压千斤顶,又能增加锚杆与钻孔之间的摩阻力,起到加强支护的效果。整个装置在具备预应力可视化和大变形让压双重功能的基础上,又可通过提高锚杆与钻孔之间的摩阻力来加强支护,具有施工简单、让压稳定、成本低、适用性强、易于推广等特点,可适用于软岩边坡、深基坑、矿山巷道、交通隧道、水利水电隧洞等地下工程的支护工程领域。

附图说明

图1为本发明实施例的钻孔结构示意图;

图2为本发明实施例的扩孔结构示意图;

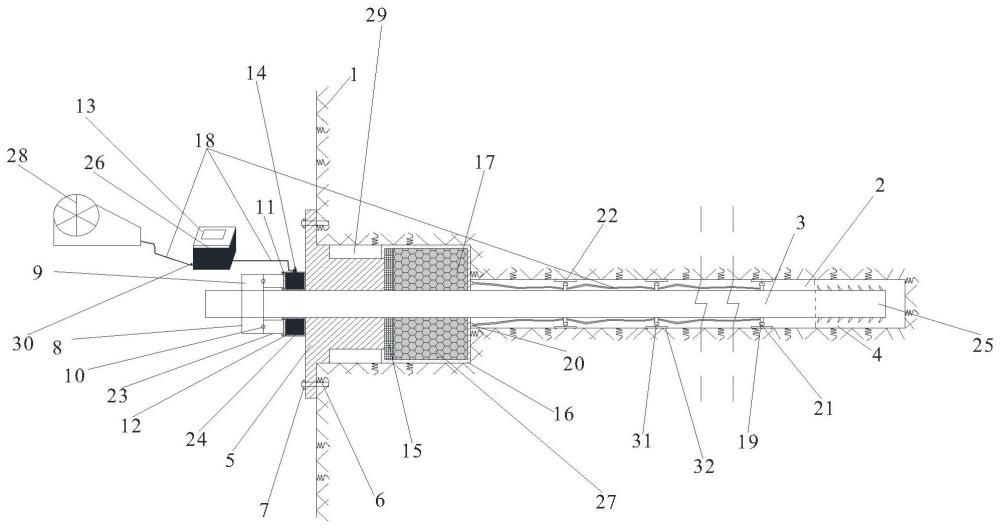

图3为本发明预应力可视化大变形让压锚杆的安设示意图;

图4为本发明预应力可视化大变形让压锚杆施加预应力示意图;

图5为本发明预应力可视化大变形让压锚杆的使用期示意图;

图6为本发明中预应力监测装置的结构示意图;

图7为本发明中微型液压千斤顶的结构示意图。

图中:1-围岩,2-钻孔,3-锚杆,4-锚固剂,5-活塞式托盘,6-托盘螺栓,7-托盘螺母,8-测压螺母,9-旋转模块,10-旋转钢珠,11-环形密封橡胶垫a,12-压缩空气,13-预应力监测装置,14-旋转式阀门,15-环形密封橡胶垫b,16-金属套筒,17-蜂窝状弹塑性材料,18-高延伸率软管,19-微型液压千斤顶,20-压力式阀门,21-传力杆,22-1/4环形传力板,23-活塞式推进模块,24-压力传递模块,25-锯齿状锚固端头,26-压力传感器,27-液压介质,28-微型空气压缩机,29-钻孔扩孔段,30-进气阀门,31-液压缸,32-凸起尖刺。

具体实施方式

下面结合附图对发明的一个实施例作进一步的说明:

如图4所示,本发明的一种预应力可视化大变形让压锚杆,安装的钻孔2为变径钻孔,钻孔2尾部设有直径更大的钻孔扩孔段29;

其包括锚杆3,锚杆3端部设有用以搅拌锚固剂4的锯齿状锚固端头25,锚杆3中段上间隔设有用以根据围岩变形程度从而提高锚固力的微型液压千斤顶19,锚杆3尾端上设有液压活塞式的让压活塞结构和压力检测装置,其中让压活塞结构设置在钻孔扩孔段29中,让压活塞结构包括活塞式托盘5和金属套筒16,活塞式托盘5上设有用以安装螺栓固定在围岩1上的法兰,法兰通过设置托盘螺栓6和托盘螺母7固定在围岩1上;活塞式托盘5前端在预设钻孔内设有活塞压头,活塞压头与金属套筒16匹配形成活塞结构,金属套筒16抵在钻孔扩孔段29的端部;压力检测装置包括测压螺母8,测压螺母8紧贴活塞式托盘5安装在锚杆3尾部的外露段上,测压螺母8上连接有预应力监测装置13,预应力监测装置13内设有压力传感器26,通过压力传感器26实时监测预应力监测装置13内的气体压强;所有微型液压千斤顶19均通过高延伸率软管18与金属套筒16相连,当钻孔2出现变形从而使活塞式托盘5的活塞压头与金属套筒16发生相对运动,活塞压头在金属套筒16内产生的压力达到预设阈值后则通过高延伸率软管18控制微型液压千斤顶19伸展从而增加与钻孔2的钻孔壁之间的力,从而完成让压。高延伸率软管18与金属套筒16连接处设置有可在压力达到规定值后打开的压力式阀门20,微型液压千斤顶19包括垂直设置在锚杆3上的液压缸31,液压缸31上设有作为液压杆的传力杆21,传力杆21端部设有与钻孔壁结构匹配的/4环形传力板22,1/4环形传力板22的外表面设有多个凸起的尖刺32。

蜂窝状弹塑性材料17设置在金属套筒16内,金属套筒16与活塞式托盘5端部匹配形成活塞与活塞缸结构,蜂窝状弹塑性材料17在金属套筒16内的空隙中设有液压介质27,活塞式托盘5端部与金属套筒16之间设有密封用的环形密封橡胶垫b15;当围岩1发生变形时,围岩1挤压金属套筒16向活塞式托盘5移动,从而使活塞式托盘5通过环形密封橡胶垫b15挤压蜂窝状弹塑性弹塑性材料17变形进行让压,同时由于金属套筒16内空间减小,液压介质27体积压缩,液压开始增大,当压力达到设定值时压力式阀门20打开,使液压介质27经由高延伸率软管18流动至各微型液压千斤顶19中从而使微型液压千斤顶19工作。

测压螺母8包括旋转模块9,旋转模块9连接有活塞式推进模块23,活塞式推进模块23连接有压力传递模块24,其中压力传递模块24上设置有旋转式阀门14,旋转式阀门14通过旋转控制压力传递模块24与压力传感器26通过高延伸率软管18连接,压力传递模块24设置在活塞式推进模块23与活塞式托盘5之间,活塞式推进模块23与压力传递模块24之间活塞连接,两者之间设有保持密闭的环形密封橡胶垫a11,活塞式推进模块23能够在压力传递模块24中进行活塞运动并压缩压力传递模块中的气体体积,活塞式推进模块23与旋转模块9之间设置有多颗用以保持转模块9与活塞式推进模块23之间自由转动的旋转钢珠10,旋转模块9通过螺纹能够在锚杆3上旋转前进并推动活塞式推进模块23在压力传递模块24中进行活塞运动,当活塞式推进模块23在压力传递模块24中压缩时,则压缩气体体积;当安装时则需要拉伸活塞式推进模块23。

预应力监测装置13通过高延伸率软管18与压力传递模块24上的旋转式阀门14相连,预应力监测装置13通过高延伸率软管18连接有微型压缩至空气压缩机28,通过微型空气压缩机28向预应力监测装置13和压力传递模块24内输送压缩空气12,通过设置在压力传感器26上的进气阀门30控制微型空气压缩机28和预应力监测装置13的连通。

微型液压千斤顶19垂直于锚杆3设置,微型液压千斤顶19的数量根据锚杆3尺寸布置,施工前仅需通过高延伸率软管18将所有微型液压千斤顶19及金属套筒16上的压力式阀门20连接,所述的金属套筒16与活塞式托盘5为生产时即组装完毕,且蜂窝状弹塑性材料17中生产时已注入液压介质27。

安装预应力可视化大变形让压锚杆的钻孔2为阶梯钻孔结构,前端为锚杆3锚固钻孔段,后端为钻孔扩孔段29,钻孔扩孔段29的孔径与金属套筒16,钻孔扩孔段29的长度为金属套筒16与活塞式托盘5两者径向长度之和,从而使活塞式托盘5的法兰部分通过托盘罗栓6、托盘螺母7固定在围岩壁上时活塞式托盘5端部与金属套筒16开口尾端内的蜂窝状弹塑性材料17接触,且金属套筒16的端部抵住钻孔扩孔段29端面。

本发明的预应力可视化大变形让压锚杆的使用方法:

如附图1所示,在围岩1中施工孔径与锚杆3、微型千斤顶19和1/4环形传力板22组合后的直径相匹配的钻孔2。

如附图2所示,在围岩1中施工孔径与活塞式托盘5尺寸相匹配的钻孔扩孔段29。

如附图3所示,先将组装好的金属套筒16与活塞式托盘5安装在锚杆3上,通过高延伸率软管18将压力式阀门20和多个微型液压千斤顶19连接完毕,向钻孔2底部注入锚固剂4,将锚杆3放置到钻孔2内,旋转锚杆3,通过设置在锚杆端部的锯齿状锚固端头25将锚固剂4搅拌均匀,通过托盘螺栓6和托盘螺母7将活塞式托盘5固定在围岩1上。

待锚杆3安装到位,将测压螺母8初步安装到锚杆3的外露段上,打开旋转式阀门14,挤压活塞式推进模块23和压力传递模块24直至压力传递模块24中的空气完全排出,,利用高延伸率软管18将微型空气压缩机28、预应力监测装置13和压力传递模块24连接完毕,令旋转式阀门14处于关闭状态,进气阀门30处于打开状态,启动微型空气压缩机28向预应力监测装置13中输入压缩空气12,当预应力监测装置13示数约达到其量程的60~80%时,关闭微型空气压缩机28,令进气阀门30处于关闭状态,旋转式阀门14处于打开状态,预应力监测装置13中的压缩空气12通过高延伸率软管18进入到压力传递模块24中,待气体体积稳定后,转动旋转模块9使整个测压螺母8恰好贴在活塞式托盘5上,将预应力监测装置13示数归零,然后转动旋转模块9对锚杆施加预应力,活塞式推进模块23在旋转模块9的推动下在压力传递模块24内部进行活塞运动,压力传递模块24内部空气体积减小,气压升高,通过预应力监测装置13中安装的压力传感器26可得出气体压力,进而换算出实时的锚杆预应力,预应力监测装置13的示数即为换算后的锚杆预应力,可直接读取,以此实现锚杆预应力在施加过程中可视化的目的,锚杆预应力施加至设计数值后,关闭旋转式阀门14,即可拆除微型空气压缩机28、预应力监测装置13和多段高延伸率软管18。

如附图5所示,当围岩1发生变形时,围岩1挤压金属套筒16使其与活塞式托盘5发生相对运动,进而通过活塞式托盘5推动环形密封橡胶垫b15挤压蜂窝状弹塑性材料17变形进行让压,金属套筒16内部空间变小,液压介质27压缩,压力升高。当围岩1变形不断增大,液压介质27的压力超过设定值时,压力式阀门20打开,液压介质27通过高延伸率软管18为微型液压千斤顶19供压,传力杆21推动1/4环形传力板22挤压钻孔2内壁,同时1/4环形传力板22上的凸起尖刺32刺入钻孔2内壁以增大锚杆3与钻孔2间的摩阻力,以提高支护结构安全稳定性。

综上所述,通过使用测压螺母及预应力监测装置和微型空气压缩机实现了锚杆预应可视化监测功能;通过使用金属套筒、蜂窝状弹塑性材料和活塞式托盘的组合,实现了锚杆大变形让压功能;通过使用分段式锚杆,本发明对任意深度的钻孔均有较好的适应性。

以上所述仅是本发明的优选实施方式。应当指出,对于在本领域的技术和施工人员来说,在不脱离本发明技术原理前提下,还可以做出若干改进或替换,这些改进或替换也应视为本发明的保护范围。

- 一种大变形卸压抗冲击锚杆的使用方法

- 杆体切削式大变形预应力水力膨胀注浆锚杆的使用方法

- 一种大变形预应力水力膨胀锚杆的使用方法