竖向预制构件竖向钢筋定位装置及竖向预制构件加工方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及一种钢筋定位辅助设备,尤指一种用于精准、快速定位竖向预制构件竖向钢筋的装置及基于此装置实现的竖向预制构件加工方法。

背景技术

目前,建筑工程常常会涉及预制构件,预制构件是指按照设计规格在工厂或现场预先制成的钢、木或混凝土构件,其中,竖向预制构件例如应用于装配式剪力墙、预制柱等,工厂加工好的多个竖向预制构件在现场进行上下拼接,从而形成预制剪力墙、预制柱等建筑结构。在实际加工中,单个的竖向预制构件的高度很高,因此在工厂预先加工时通常采用放倒的加工方式。加工过程主要为,在预制构件加工模台上放置好钢模具,形成矩形模具框,然后在钢模具内绑扎固定竖向钢筋、横向钢筋,而后混凝土灌注,从而完成竖向预制构件的加工,其中,在预制构件加工模台上绑扎固定的竖向钢筋一端安装有灌浆套筒,灌浆套筒通过预先安装在对应钢模具上的灌浆套筒定位器实现固定,而竖向钢筋另一端通过垫块垫起来控制其高度,保证竖向钢筋的整体水平度,换句话说,确保现场将竖向预制构件直立安装时,竖向钢筋满足垂直度要求,从而上下相邻竖向预制构件中上下对应的竖向钢筋能够上下准确对位,借由灌浆套筒完成对接。但是,从实际加工来看,这种通过垫块控制竖向钢筋高度(或说竖向钢筋之间间距)的做法费时费力,无法在制作预制构件时保证竖向钢筋的水平度,加工速度慢、质量低,常常需要返工,极大影响了施工速度及质量。

发明内容

本发明的目的在于提供一种竖向预制构件竖向钢筋定位装置及竖向预制构件加工方法,以解决现有技术中无法准确控制竖向钢筋水平度,加工效率低的问题。

为了实现上述目的,本发明采用了以下技术方案:

一种竖向预制构件竖向钢筋定位装置,包括固定架、调节定位组件和定位套件;所述调节定位组件可位移地安装在所述固定架上,所述调节定位组件包括壳体,所述壳体内可位移地安装有T型调节杆,其中,所述T型调节杆在所述壳体内的位移方向与所述调节定位组件在所述固定架上的位移方向相垂直;所述定位套件安装在所述T型调节杆伸出所述壳体的部分上,用于套住竖向预制构件的竖向钢筋一端。

一种基于所述的竖向预制构件竖向钢筋定位装置实现的竖向预制构件加工方法,包括步骤:

1)在预制构件加工模台上放置好两个竖向钢模具、两个横向钢模具,借由所述竖向钢模具和所述横向钢模具形成一矩形模具框;

2)在所述模具框内绑扎固定竖向钢筋、横向钢筋,其中:所述竖向钢筋一端安装有灌浆套筒,所述灌浆套筒通过预先安装在一所述横向钢模具上的灌浆套筒定位器实现固定,完成所述竖向钢筋一端的定位;

3)令所述竖向钢筋穿出另一所述横向钢模具的另一端伸入所述定位套件内,而后借助所述固定架将所述竖向预制构件竖向钢筋定位装置固定安装在所述竖向钢模具的内侧;

4)通过所述竖向预制构件竖向钢筋定位装置调节所述竖向钢筋的位置,其中:通过在所述固定架上移动所述调节定位组件实现所述竖向钢筋在横向方向上的位置调节,通过在所述壳体内移动所述T型调节杆实现所述竖向钢筋在纵向方向上的位置调节;

5)调节并固定好所述竖向钢筋位置后,通过钢筋扎丝将所述竖向钢筋及所述横向钢筋绑扎成型,再向所述模具框内灌注混凝土;

6)待混凝土凝固后,去除所述模具框和所述竖向预制构件竖向钢筋定位装置;

7)完成竖向预制构件的加工。

本发明的优点是:

本发明竖向预制构件竖向钢筋定位装置对竖向钢筋位置实现了快速、精准调节与定位,有效确保了竖向钢筋的整体水平度,提高了加工速度,加工质量有保障,提高了后续现场竖向预制构件施工的速度及质量。本发明竖向预制构件竖向钢筋定位装置可满足不同数量、不同间距要求的竖向钢筋定位需求。

基于本发明竖向预制构件竖向钢筋定位装置实现的竖向预制构件加工方法的加工效率得到极大提高,加工质量得到保证,适于推广。

附图说明

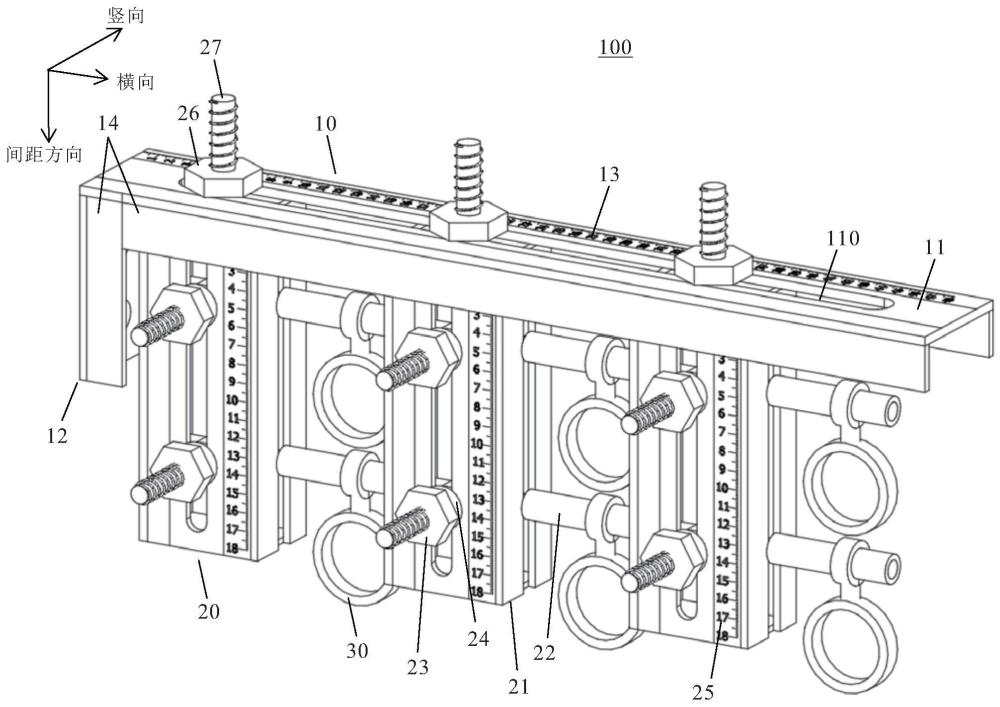

图1是本发明竖向预制构件竖向钢筋定位装置的立体示意图。

图2是本发明竖向预制构件竖向钢筋定位装置的主视示意图。

图3是图2的俯视示意图。

图4是图2的右视示意图。

图5是调节定位组件的立体示意图。

图6是壳体的立体示意图(未示出背板)。

图7是T型调节杆的立体示意图。

图8是定位套件的立体示意图。

图9是模具框及绑扎横向钢筋并定位竖向钢筋一端的示意图。

图10是竖向钢筋上的灌浆套筒的安装说明示意图,其中,灌浆套筒定位器放大示出。

图11是竖向钢模具上预先开设的固定孔示意图。

图12是模具框上安装竖向预制构件竖向钢筋定位装置的示意图。

具体实施方式

如图1至图12所示,本发明竖向预制构件竖向钢筋定位装置100包括固定架10、调节定位组件20和定位套件30;调节定位组件20可位移地安装在固定架10上,调节定位组件20包括壳体21,壳体21内可位移地安装有T型调节杆22,其中,T型调节杆22在壳体21内的位移方向与调节定位组件20在固定架10上的位移方向相垂直;定位套件30安装在T型调节杆22伸出壳体21的部分上,用于套住竖向预制构件的竖向钢筋300一端。

在实际设计中,多个调节定位组件20可位移安装在固定架10上,多个T型调节杆22可位移安装在壳体21内,调节定位组件20的数量及每个调节定位组件20设置的T型调节杆22的数量应根据竖向预制构件的竖向钢筋数量和排布来合理设计。如图1,图中示出了3个调节定位组件20可位移安装在固定架10上且2个T型调节杆22可位移安装在壳体21内的情形。

如图1,固定架10由横向条型板11和固定侧板12焊接连接成L状,横向条型板11上沿自身长度方向设有横向调节长条孔110,横向调节长条孔110旁平行设有横向调节刻度尺13,横向调节刻度尺13用于精准调节调节定位组件20的位置及相邻调节定位组件20之间的间距,固定侧板12上设有螺栓孔120。

在实际应用时,将固定架10的固定侧板12的螺栓孔120与竖向钢模具210上预先开设的固定孔2101对齐、穿设安装固定螺栓240并通过固定螺母250锁紧,即可实现固定架10在竖向钢模具210上的固定。

在实际设计中,横向条型板11上的横向调节长条孔110周边一定范围内宜设为磨砂面,以增强调节定位组件20在横向条型板11上的紧固性。

在实际设计中,横向条型板11和固定侧板12的两侧边均焊接有加固板带14,一方面,横向条型板11与固定侧板12通过加固板带14增强两者之间的连接强度,另一方面,加固板带14的设计使得调节定位组件20不发生转动地沿横向条型板11上的横向调节长条孔110移动,以实现位置的调节。

在本发明中,调节定位组件20在固定架10上的位移方向为竖向预制构件的横向方向,T型调节杆22在壳体21内的位移方向为竖向预制构件的纵向方向,竖向钢筋300沿竖向预制构件自身的竖向方向排布。

如图6,壳体21由前板211、背板212、两个侧板213、214、顶板215和底板216焊接形成一矩形体状,前板211与背板212相对,两个侧板213、214相对,顶板215与底板216相对,顶板215的顶面焊接有横向调节螺杆27,横向调节螺杆27从横向条型板11上的横向调节长条孔110穿出后活动螺接有横向锁定螺母26,前板211上开设有间距调节长条孔2110,间距调节长条孔2110旁平行设有间距调节刻度尺25,间距调节刻度尺25用于精准调节T型调节杆22的位置及相邻T型调节杆22之间的间距,两个侧板213、214中的一个上开设有长条型通孔2130而另一个上朝向壳体21内设有长条状内凹槽2140,间距调节长条孔2110、长条型通孔2130与内凹槽2140三者长度方向一致且垂直于横向条型板11。

在实际设计中,前板211上的间距调节长条孔2110周边一定范围内宜设为磨砂面,以增强T型调节杆22与前板211之间的紧固性。

如图6,长条型通孔2130延伸至侧板213的边沿形成开口,以便于将T型调节杆22装入壳体21内。

如图7,T型调节杆22包括连接成T状的间距调节杆221和锁定螺杆227,其中:间距调节杆221一端焊接有用于嵌入内凹槽2140的防偏转板226,间距调节杆221穿出长条型通孔2130的另一端形成固定块222,固定块222凸设有外六角定位杆223,外六角定位杆223上设有固定螺孔2230,固定螺孔2230用于与一固定件224的螺丝杆2242螺接,以将套于外六角定位杆223上的定位套件30夹固在固定块222与固定件224的螺丝头2241之间,防止定位套件30脱落;锁定螺杆227伸出间距调节长条孔2110的部分活动螺接有锁定螺母23。

如图7,固定件224即由螺丝头2241和螺丝杆2242构成。进一步来说,固定块222和固定件224的螺丝头2241的直径大于间距调节杆221的直径且大于外六角定位杆223的最大直径。

如图5和图7,T型调节杆22装入壳体21且锁定螺杆227伸出间距调节长条孔2110后,锁定螺杆227处于壳体21内的部分上设有加强块225,加强块225贴在前板211的内壁上,加强块225的直径大于锁定螺杆227的直径,其中:锁定螺杆227上还套设有O型橡胶垫24,O型橡胶垫24介于锁定螺母23与前板211的外壁之间。

在本发明中,加强块225用于防止旋拧锁定螺母23使T型调节杆22发生变形。在实际设计中,固定块222、固定件224的螺丝头2241通常设计为圆柱状,同样地,加强块225通常设计为圆柱状。

如图8,定位套件30包括用于套住竖向钢筋300的定位圈31和用于套在外六角定位杆223上的套环32,定位圈31与套环32之间通过短连杆33连接,其中:定位圈31的内径与竖向钢筋300的直径相适配,套环32上开设有与外六角定位杆223适配的内六角孔320,定位圈31的开口方向与内六角孔320的孔口朝向相正交。

在实际应用时,定位圈31的内径大小应根据竖向钢筋300的直径来合理设计,通常定位圈31的内径比竖向钢筋300的直径大2mm左右为宜。套环32上的内六角孔320的尺寸应与外六角定位杆223的尺寸相适配,以便套环32套在外六角定位杆223上后不发生摆动。

在实际设计中,防偏转板226通常设计为长方形形状,防偏转板226的长度与内凹槽2140长度方向一致,防偏转板226的宽度与间距调节杆221的直径一致即可,但应比内凹槽2140窄。较佳地,防偏转板226嵌入内凹槽2140后,应与内凹槽2140之间留有0.4mm的间隙,以防止滑移过程中发生卡死现象。防偏转板226用于当T型调节杆22在壳体21内移动时防止T型调节杆22发生偏位转动。通常地,内凹槽2140的深度设为2mm。

基于上述本发明竖向预制构件竖向钢筋定位装置,本发明还提出了一种竖向预制构件加工方法,包括如下步骤:

1)在钢质预制构件加工模台上放置好两个竖向钢模具210、两个横向钢模具220,借由竖向钢模具210和横向钢模具220形成一矩形模具框,其中,两个竖向钢模具210相对放置,两个横向钢模具220相对放置;

2)在模具框内绑扎固定竖向钢筋300、横向钢筋500,其中:如图9和图10所示,两个横向钢模具220之间绑扎固定横向钢筋500,竖向钢筋300一端安装有灌浆套筒400,灌浆套筒400通过预先安装在一横向钢模具220上的灌浆套筒定位器600实现固定,完成竖向钢筋300一端的定位,即完成各竖向钢筋300之间间距的初步控制;

3)令竖向钢筋300穿出另一横向钢模具220的另一端伸入定位套件30的定位圈31内,而后借助固定架10将本发明竖向预制构件竖向钢筋定位装置100固定安装在竖向钢模具210的内侧,如图11和图12所示;

4)通过本发明竖向预制构件竖向钢筋定位装置100调节竖向钢筋300的位置,即完成竖向钢筋300另一端的定位,其中:通过在固定架10上移动调节定位组件20实现竖向钢筋300在横向方向上的位置调节,通过在壳体21内移动T型调节杆22实现竖向钢筋300在纵向方向上的位置调节;

5)调节并固定好竖向钢筋300位置后,即,将各竖向钢筋300之间的间距控制好后,通过钢筋扎丝将竖向钢筋300及横向钢筋500绑扎成型,再向模具框内灌注混凝土;

6)待混凝土凝固后,去除模具框和本发明竖向预制构件竖向钢筋定位装置100;

7)完成竖向预制构件的加工,等待运至现场直立安装以及与相邻竖向预制构件进行拼接等工序。

在实际实施时,应根据竖向钢筋300的直径选择定位圈31内径大小合适的定位套件30,以便竖向钢筋300能够稳妥地伸入定位圈31被稳固地托住。

如图11和图12,竖向钢模具210上预先开设有固定孔2101,本发明竖向预制构件竖向钢筋定位装置100的固定架10的固定侧板12上设有螺栓孔120,以借由对齐螺栓孔120与固定孔2101并在螺栓孔120与固定孔2101中穿设安装固定螺栓240及通过螺接固定螺母250锁紧,来实现本发明竖向预制构件竖向钢筋定位装置100在竖向钢模具210上的固定。

在实际实施时,较佳地,本发明竖向预制构件竖向钢筋定位装置100贴紧竖向钢模具210内侧和横向钢模具220外侧安装。如图9至图12,图中示出了竖向钢模具210上竖向开设两个固定孔2101的情形。

具体来说,当在竖向钢模具210内侧安装固定好本发明竖向预制构件竖向钢筋定位装置100后,一方面,沿横向调节长条孔110调节调节定位组件20在固定架10上的位置,当位置调节好后,通过旋紧横向调节螺杆27上螺接的横向锁定螺母26实现调节定位组件20在横向方向上的定位,另一方面,沿间距调节长条孔2110调节T型调节杆22在壳体21内的位置,当位置调节好后,通过旋紧锁定螺杆227上螺接的锁定螺母23实现T型调节杆22在纵向方向上的定位,此时,各竖向钢筋300之间在横向、纵向上的间距调节完毕,实现了精准定位。

从实际实施可以看出,通过本发明竖向预制构件加工方法加工出的竖向预制构件,在现场安装时,其内各竖向钢筋300的垂直度有保障,确保了上下相邻竖向预制构件中上下对应的竖向钢筋300之间能够实现精准对位,从而借由灌浆套筒400完成快速对接。

在本发明中,竖向钢模具210、横向钢模具220例如采用钢型材,如图11所示,当然不受局限。

在步骤1)中,为增强模具稳定性,例如两个竖向钢模具210之间还可连接有加强钢材230,图11示出了加强钢材230选用角钢的情形。

在本发明中,竖向预制构件的竖向、横向、纵向方向以加工好的竖向预制构件在现场安装后的状态来定义,纵向方向又为间距方向,而处于加工中的竖向预制构件的各方向、本发明竖向预制构件竖向钢筋定位装置100的各方向同样按照上述方式来定义,如图1、图11所示。

本发明的优点是:

1、本发明竖向预制构件竖向钢筋定位装置对竖向钢筋位置实现了快速、精准调节与定位,有效确保了竖向钢筋的整体水平度,提高了加工速度,加工质量有保障,提高了后续现场竖向预制构件施工的速度及质量。本发明竖向预制构件竖向钢筋定位装置可满足不同数量、不同间距要求的竖向钢筋定位需求。

2、基于本发明竖向预制构件竖向钢筋定位装置实现的竖向预制构件加工方法的加工效率得到极大提高,加工质量得到保证,适于推广。

以上所述是本发明较佳实施例及其所运用的技术原理,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下,任何基于本发明技术方案基础上的等效变换、简单替换等显而易见的改变,均属于本发明保护范围之内。

- 一种预制构件竖向施工节点及其施工方法

- 一种预制剪力墙竖向钢筋定位装置

- 预制构件现浇节点的竖向钢筋自动绘制方法、装置

- 预制构件现浇节点的竖向钢筋自动绘制方法、装置