一种水泥回转窑筒体局部修复的方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及回转窑修复体地,涉及一种水泥回转窑筒体局部修复的方法。

背景技术

水泥回转窑是水泥熟料生产线重要的热工设备,回转窑内部镶嵌有耐火砖,从而使回转窑筒体避免高温火焰,使水泥熟料生产成为可能。回转窑在运转的过程中,筒体会因局部高温造成变形,过大的筒体局部变形,会影响耐火砖的稳定性,造成掉砖红窑事故。此外,回转窑在长期运转下容易疲劳导致筒体出现不规则的开裂,造成故障停窑。对于局部变形和开裂比较严重的筒体,通常的做法是对损坏处的筒体整节进行更换,但是这个更换工作量太大,时间长,费用高。当局部变形和开裂在窑的轴向上未超过2.5-3米或圆周方向上未超过四分之一到三分之一,可以通过局部挖补来修复缺陷部位,这种方法材料成本较低、操作简单、施工进度较快、效果明显。

发明内容

本发明的目的是提供一种水泥回转窑筒体局部修复的方法,该水泥回转窑筒体局部修复的方法,此方法具有材料成本较低、操作简单、施工进度较快、效果明显的优点。

为了实现上述目的,本发明提供了一种水泥回转窑筒体局部修复的方法,所述方法包括:

1)测量和划线:测量裂纹的情况,测量新板材的尺寸和待切割部分筒体的尺寸,在拐角曲率开始的地方钻的孔,使标记与所述孔相切;所述孔作为在窑外侧划线和切割的起点,以及在窑内放置加固筋板的起点;

2)窑筒体加固:在切除工作之前,对回转窑壳体进行加固;

3)筒体切断:沿着筒体上的标记线进行切割;

4)筒体焊接:将新的板材放在切口中进行点焊;预热的适配筒体的碱性焊条;在转到对面第一次焊接之前,通过磨削焊缝和检查裂纹;

其中,在步骤4)中,所述筒体焊接包括:沿整个圆周在足够多的位置点焊钢板;a边焊接伴随最后一轮外面的焊接a边焊接结束,开始的边同样在外面;b边焊接完成后,c边和d边应同时焊接;在a边和b边完成后,必须检查c边和d边的定位焊是否有裂纹。

优选地,在步骤1)中,通过超声波探伤仪检查裂纹的扩展情况;根据缺陷部位位置及尺寸大小,确定窑内拆除耐火砖的长度,待窑降温至能进窑作业后,拆除相应位置的整环耐火砖;从任何开裂或者变形部位到切割边缘的距离不得小于200mm,拐角曲率半径不少于100mm。

优选地,在步骤1)中,所述所述孔的数量为8-10个,直径为5-10mm。

优选地,在步骤1)中,在条件和损坏程度允许的情况下,使用薄铁板或硬纤维板的模板辅助标记;将回转窑受损部位放在底部,将模板放置于窑内受损部位处,标出模板的周长。

优选地,在步骤2)中,加强筋厚度和宽度最少为120mm,加强筋和筒体之间加焊一个12mm的垫板,使加固筋与筒体形成一个间隙。

优选地,在步骤3)中,切割时必须留下至少2mm的材料用于后续机械加工和磨削。

优选地,在步骤2)中,板材厚超过40mm,最小倒角必须增加到8mm;最小的倒角必须在筒体加固的一侧,即通常在回转窑内侧。

优选地,在步骤4)中,在焊接过程中,钢板必须加热到最低100摄氏度,在整个焊接过程中必须保持这个温度。

优选地,在步骤4)中,焊接应在水平向下的位置进行。

优选地,在步骤4)中,焊缝打磨成与内表面齐平;焊道可以留在外侧,没有咬边的平滑过渡。

根据上述技术方案,本发明采用测量和划线→筒体加固→筒体切割→筒体焊接→筒体检测的方法对回转窑筒体进行局部修复。本方法使修复成本低,操作简单,施工进度加快,效果明显;此方法可减少工期3天,按每天生产产能5000t熟料,每吨熟料单价400元计算,可减少直接停窑经济损失3×5000×400=6000000元。其他费用约(材料费、设备租赁费、人工费)300000元,共计可节省费用约630万元。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

图1为测量与划线示意图。

图2为窑筒体加固示意图。

图3为筒体坡口示意图。

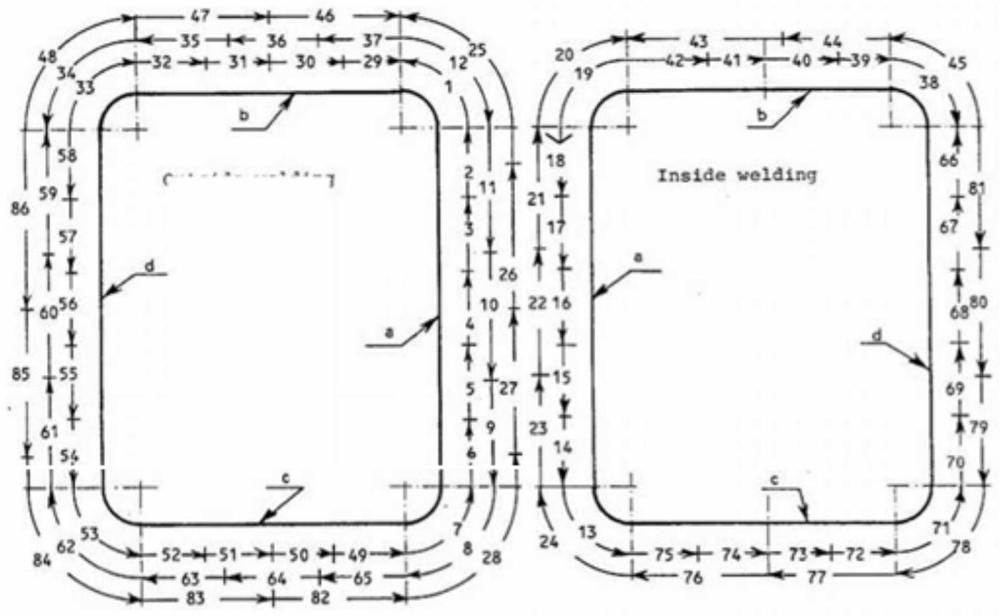

图4为焊接操作示意图(左边图为外侧焊接图,右边图为内侧焊接图)。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,“上、下、内、外”等包含在术语中的方位词仅代表该术语在常规使用状态下的方位,或为本领域技术人员理解的俗称,而不应视为对该术语的限制。

本发明提供了一种水泥回转窑筒体局部修复的方法,所述方法包括:

1)测量和划线:测量裂纹的情况,测量新板材的尺寸和待切割部分筒体的尺寸,在拐角曲率开始的地方钻的孔,使标记与所述孔相切;所述孔作为在窑外侧划线和切割的起点,以及在窑内放置加固筋板的起点;

2)窑筒体加固:在切除工作之前,对回转窑壳体进行加固;

3)筒体切断:沿着筒体上的标记线进行切割;

4)筒体焊接:将新的板材放在切口中进行点焊;预热的适配筒体的碱性焊条;在转到对面第一次焊接之前,通过磨削焊缝和检查裂纹;

其中,在步骤4)中,所述筒体焊接包括:沿整个圆周在足够多的位置点焊钢板;a边焊接伴随最后一轮外面的焊接a边焊接结束,开始的边同样在外面;b边焊接完成后,c边和d边应同时焊接;在a边和b边完成后,必须检查c边和d边的定位焊是否有裂纹。

在本发明中,为了精准探明损伤处情况以及精准标记,优选地,在步骤1)中,通过超声波探伤仪检查裂纹的扩展情况;根据缺陷部位位置及尺寸大小,确定窑内拆除耐火砖的长度,待窑降温至能进窑作业后,拆除相应位置的整环耐火砖;从任何开裂或者变形部位到切割边缘的距离不得小于200mm,拐角曲率半径不少于100mm。

在本发明中,所述所述孔的数量和直径可以在宽的范围内选择,但是为了更精准探明损伤处情况以及精准标记,优选地,在步骤1)中,所述所述孔的数量为8-10个,直径为5-10mm。

在本发明中,为了便于操作,优选地,在步骤1)中,在条件和损坏程度允许的情况下,使用薄铁板或硬纤维板的模板辅助标记;将回转窑受损部位放在底部,将模板放置于窑内受损部位处,标出模板的周长。

在本发明中,为了保证加固的强度,优选地,在步骤2)中,加强筋厚度和宽度最少为120mm,加强筋和筒体之间加焊一个12mm的垫板,使加固筋与筒体形成一个间隙。

在本发明中,为了便于后续操作,优选地,在步骤3)中,切割时必须留下至少2mm的材料用于后续机械加工和磨削。

此外,为了保证加固强度,优选地,在步骤2)中,板材厚超过40mm,最小倒角必须增加到8mm;最小的倒角必须在筒体加固的一侧,即通常在回转窑内侧。

在本发明中,为了提高焊接效果,优选地,在步骤4)中,在焊接过程中,钢板必须加热到最低100摄氏度,在整个焊接过程中必须保持这个温度。

在本发明中,为了提高焊接效果,优选地,在步骤4)中,焊接应在水平向下的位置进行。

在本发明中,为了提高焊接效果,优选地,在步骤4)中,焊缝打磨成与内表面齐平;焊道可以留在外侧,没有咬边的平滑过渡。

以下通过实例对本发明作进一步说明。

实施例1

a)测量和划线

a1)清洁筒体缺陷部位周围的窑筒体,并用超声波探伤仪检查裂纹的扩展情况;

a2)根据缺陷部位位置及尺寸大小,确定窑内拆除耐火砖的长度,待窑降温至能进窑作业后,拆除相应位置的整环耐火砖;

a3)测量新板材的尺寸和待切割部分筒体的尺寸,确定切除筒体的尺寸;应遵循技术要求:从任何开裂或者变形部位到切割边缘的距离不得小于200mm,拐角曲率半径必须不少于100mm(见图1)。

a4)如果条件和损坏程度允许,可以使用薄铁板或硬纤维板的模板辅助标记;将回转窑受损部位放在底部,将模板放置于窑内受损部位处,标出模板的周长。

a5)使用磁力钻在拐角曲率开始的地方钻八个5-10mm的孔,使标记与孔相切(见图1)。这些孔可以作为在窑外侧划线和切割的起点,以及在窑内放置加固筋板的起点。

b)窑筒体加固

b1)切除缺陷部分筒体时会严重削弱回转窑筒体的强度,因此,在切除工作之前,应对回转窑壳体进行加固。加强筋厚度和宽度最少为120mm,加强筋和筒体之间加焊一个12mm的垫板,使加固筋与筒体形成一个间隙,从而不影响筒体的切割(见图2)。

c)筒体切断

c1)用氧气乙炔沿着筒体上的标记线进行切割,切割时必须留下至少2mm的材料用于后续机械加工和磨削。切口的边缘形状必须如图3所示。尤其要重视拐角处和板材边缘的绝对清洁,因为在这些地方未来开裂的风险最高。

c2)如图2所示,新板材和切口的边缘必须呈倒角以便焊接。如果板材厚超过40mm,最小倒角必须增加到8mm。最小的倒角必须在筒体加固的一侧,即通常在回转窑内侧,这样可以在不干扰加固的情况下进行最大的焊接。

d)筒体焊接

d1)将新的板材放在切口中,并支撑它,使板材边缘各处齐平,沿整个圆周在足够多的位置点焊钢板;

d2)焊接只能由经验丰富且值得信赖的焊工完成,这些焊工必须持有此类焊接所需的证书或其他能力证明;

d3)预热的适配筒体的碱性焊条,用于焊接。在焊接过程中,钢板必须加热到最低100摄氏度,在整个焊接过程中必须保持这个温度。焊接过程中必须尽可能小心,以尽可能消除由焊接应力引起的开裂风险。使用正确的焊接电流。不得出现有缺陷的焊缝、咬边、燃烧或熔渣。焊缝熔深必须足够深,以提供均匀一致的连接。每次运行必须用手锤和钢丝刷仔细清洁,并在清洁后进行锤击,以抵消收缩应变。

d4)在转到对面第一次焊接之前,必须通过磨削焊缝和检查裂纹(即图4中标有13-19、38-42和66-75焊接顺序焊接之前)。如果条件允许,焊接应在水平向下的位置进行,以便更好地渗透。

d5)为了将焊接应变降至最低,应采用以下方法:

1)沿整个圆周在足够多的位置点焊钢板。

2)按照图4中数字指示的顺序和箭头指示的焊接方向进行焊接(分段后退焊法)。

3)如图4所示,“a”边焊接伴随最后一轮外面的焊接“a”边焊接结束,开始的边同样在外面。

4)“b”焊接完成后,“c”和“d”边应同时焊接。

5)在“a”和“b”完成后,必须检查“c”和“d”侧的定位焊是否有裂纹。如果在完成“a”和“b”的焊接后,侧面“c”和“d”上的定位焊缝似乎太强而不会开裂,则必须将定位焊缝削掉或磨开,以便消除应力。

6)焊缝必须打磨成与内表面齐平。焊道可以留在外侧,但绝对需要没有咬边的平滑过渡。

e)筒体检查

焊接完成后,必须使用超声波检查是否有裂纹。通常,不建议通过加热来消除局部应力。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 一种回转窑筒体局部裂纹的挖补修复系统

- 一种水泥回转窑筒体余热利用装置及组装方法