开关柜自动化生产线及其生产方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及开关柜生产领域,尤其涉及开关柜自动化生产线及其生产方法。

背景技术

开关柜生产具有多个流程,包括冷轧板裁剪开料;对板料冲压这边和把手;采用折边机对板料弯折形成主箱体、侧板以及箱门等组件;将主箱体一侧板拼装、焊接;将拼装后的箱体进行酸洗和磷化处理;对箱体静电喷塑;将箱门与箱体组装,然后包装出库。

开关柜的多个生产流程都能进行自动化生产加工,但主箱体、侧板组合进行焊接的这一工序传统难以实现自动化加工,原因在于:弯折后的主箱体为U形状,敞口部位待安装箱门,两侧通口用于组装侧板,而侧板的边缘一周具有直角折边,如图4所示,组合侧板与主箱体时需要撑开主箱体的两侧通口,将侧板的直角边塞入通口内侧,再进行固定,采用机器直接闭合主箱体与侧板时,容易使侧板边缘直角边挂在主箱体侧口的外侧,不能完整拼在一起,所以传统加工中需要人工参与,自动化生产这一流程具有难度。

发明内容

本发明的目的是解决现有技术存在的以下问题:组合侧板与主箱体时需要撑开主箱体的两侧通口,将侧板的直角边塞入通口内侧,再进行固定,采用机器直接闭合主箱体与侧板时,容易使侧板边缘直角边挂在主箱体侧口的外侧,不能完整拼在一起,所以传统加工中需要人工参与,自动化生产这一流程具有难度。

为解决现有技术存在的问题,本发明提供开关柜自动化生产线,包括驱动台,驱动台连接有伸缩臂,所述伸缩臂包括臂台,臂台的端部直线滑动有臂板,臂板的端部连接有正吸组件,臂台的表面安装有第一单头气缸,第一单头气缸的伸缩端连接臂板,正吸组件由主箱板的前口穿入内部吸附主箱板的背面,所述臂台的两侧具有侧吸组件,侧吸组件穿过主箱板侧口吸附侧板,臂台的上、下部位安装有顶撑组件;

所述顶撑组件包括转架,转架通过扭力弹簧弹性转动在臂台表面,转架远离臂台的一端转动有辊柱,臂台内设置有固定连接转架的转柄,转柄与臂板之间通过弹力件连接,臂板伸出臂台时,弹力件拉扯转柄摆动,使转架扩张展开,辊柱接触并挤压主箱板的上、下面,使主箱板的前口弹性变形张开。

优选的,所述弹力件包括弹力绳,弹力绳一端固定连接转柄,弹力绳另一端固定有伸缩柱,所述臂板的内端开设有伸缩腔,伸缩柱滑动在伸缩腔内,伸缩柱通过弹簧与伸缩腔连接。

优选的,所述正吸组件包括基架,基架固定连接所述臂板,基架的表面安装有第一双头气缸,第一双头气缸的两端均设置两组转臂,转臂的端部安装有气动吸盘。

优选的,所述转臂与第一双头气缸的伸缩端转动连接,位于同侧的两个转臂转件连接有弹簧,所述基架两侧倾斜固定有指向转臂的压杆,第一双头气缸收缩时,压杆挤压同侧的两组转臂靠拢。

优选的,所述侧吸组件包括两组十字板,两组十字板对称分布在臂台两侧,臂台表面安装有第二双头气缸,两组十字板分别固定在第二双头气缸的两个端部,十字板的四个支端直线滑动有伸缩板,伸缩板的端部安装有气动吸盘,十字板四个支端部位均安装有第二单头气缸,第二单头气缸的伸缩端固定连接伸缩板。

优选的,所述驱动台包括支台和气缸供气组件,支台的表面直线滑动有载块,支台表面安装有主气缸,主气缸的伸缩端固定连接所述载块,载块的表面转动有载柱,所述臂台固定在载柱的端部,载块的表面安装有电机,电机的轴端通过齿轮组传动连接载柱,所述气缸供气组件连接主气缸、第一单头气缸、侧吸组件、正吸组件。

基于所述自动化生产线的开关柜生产方法,具体步骤如下:

A、主箱板限位在驱动台的前方,侧板限位在主箱板的两侧位置,通过驱动台驱动伸缩臂、侧吸组件、顶撑组件、正吸组件由主箱板的前口进入其内部;

B、通过第一单头气缸伸长,使臂板从臂台端部伸出,正吸组件靠近主箱板的背面,并吸附固定主箱板的背面;

C、在臂板伸长时,通过弹力件拉扯转柄转动,转架带动辊柱转动扩张,辊柱抵触主箱板前口上部和下部,使主箱板的前口弹性变形张开,主箱板两侧口也发生扩张;

D、通过侧吸组件穿过主箱板的侧口伸出,并吸附固定侧板,侧吸组件收缩带动侧板置于主箱板扩张的侧口内侧,并且侧板向主箱板前口方向偏移,使侧板与主箱板的背面具有间隙;

E、通过第一单头气缸小幅度收缩,使侧板的边缘贴紧主箱板的边缘,使主箱板精确置于主箱板的侧口内,同时转架被放松回转一定角度,辊柱脱离与主箱板的顶部、底部接触,主箱板的前口复形,使主箱板的侧口夹紧在侧板的外部,使侧板与主箱板精确拼装;

F、通过点焊机对拼装的侧板、主箱板固定焊接。

与相关技术相比较,本发明提供的开关柜自动化生产线及其生产方法具有如下有益效果:

1、本发明采用正吸组件吸附固定主箱板,通过侧吸组件吸附主箱板两侧的侧板,使主箱板、侧板可自动化对位拼接,在对位过程中,通过顶撑组件扩张主箱板的侧口,使侧板可精确卡入主箱板的侧口内,实现自动化精确拼接;

2、本发明在拼接主箱板、侧板时,向将侧板向主箱板侧口扩大的一侧偏移,更容易将侧板置于主箱板的侧口内,在释放对主箱板的扩张力时,同步向主箱板背面的方向移动侧板,使侧板精确卡入主箱板侧口内侧。

附图说明

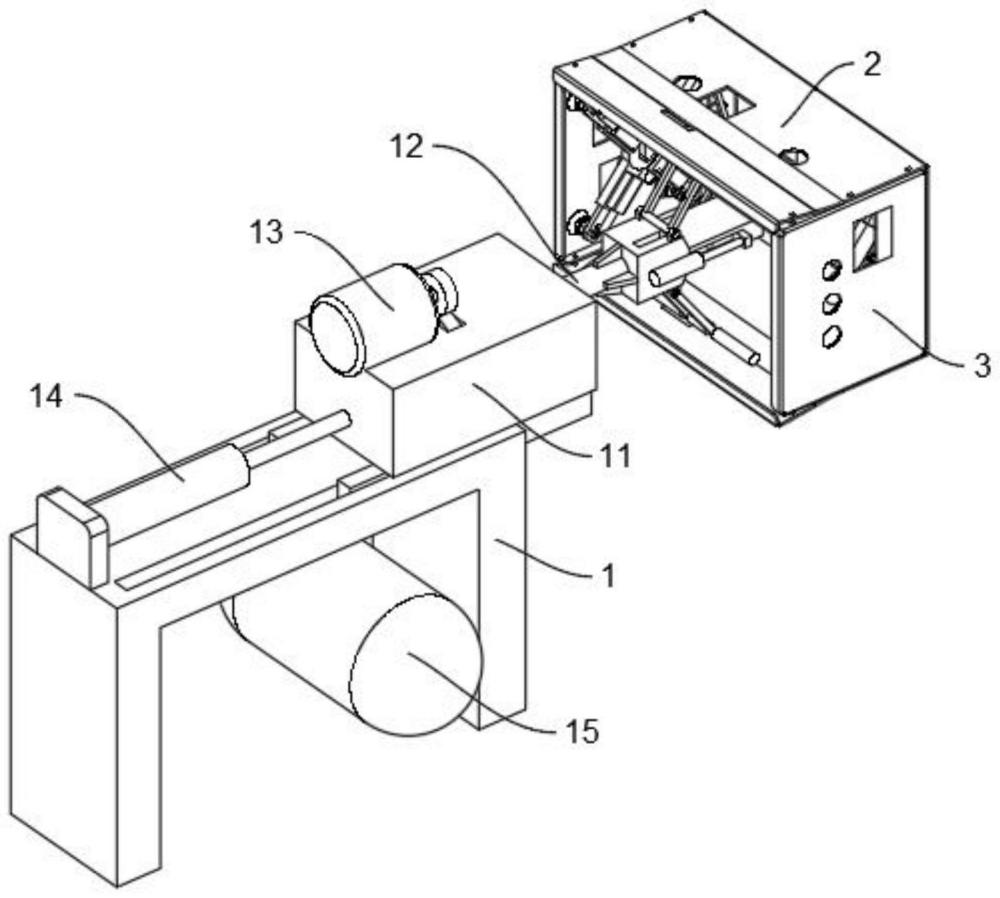

图1为本发明的整体结构示意图;

图2为本发明的主箱板前口、侧口扩张结构示意图;

图3为本发明的伸缩臂、侧吸组件、顶撑组件、正吸组件分布结构示意图;

图4为本发明的主箱板与侧板配合结构示意图;

图5为本发明的顶撑组件展开结构示意图;

图6为本发明的顶撑组件闭合结构示意图;

图7为本发明的正吸组件展开结构示意图;

图8为本发明的正吸组件闭合结构示意图;

图9为本发明的侧吸组件结构示意图;

图10为本发明的侧吸组件吸盘分布结构示意图。

图中标号:1、支台;11、载块;12、载柱;13、电机;14、主气缸;15、气缸供气组件;2、主箱板;3、侧板;4、伸缩臂;41、第一单头气缸;42、臂台;43、臂板;44、伸缩腔;45、伸缩柱;46、弹力绳;5、侧吸组件;51、第二双头气缸;52、十字板;53、第二单头气缸;54、伸缩板;6、顶撑组件;61、转架;62、辊柱;63、转柄;7、正吸组件;71、基架;72、第一双头气缸;73、转臂;74、压杆。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的具体实现进行详细描述。

实施例一

如图1所示,开关柜自动化生产线,驱动台包括支台1,在支台1的表面通过滑块与线轨直线滑动安装载块11,在支台1表面的后端安装主气缸14,主气缸14的伸缩端固定连接载块11,通过主气缸14伸缩驱动载块11在支台1表面前后直线滑动,将载柱12由载块11的前端转动穿入其内部,在载块11的表面安装有电机13,电机13的轴端通过齿轮组传动连接载柱12;

在支台1的底部安装气缸供气组件15,气缸供气组件15具有气体增压设备、多个气路及气路控制组件,以及电路控制器,气缸供气组件15连接主气缸14、第一单头气缸41、侧吸组件5、正吸组件7;

如图2-3所示,在支台1前部设置限位主箱板2的架台,在主箱板2两侧对称设置限位侧板3的架台,主气缸14伸长使载块11向前滑动,载柱12连接伸缩臂4、侧吸组件5、顶撑组件6、正吸组件7,并送入主箱板2内,实施下述闭合操作;

如图5-6所示,伸缩臂4包括臂台42,臂台42内腔空心,臂台42固定连接载柱12,在臂台42的前端直线滑动安装臂板43,在臂台42侧边安装第一单头气缸41,第一单头气缸41的伸缩端固定连接臂板43,通过第一单头气缸41伸缩驱动臂板43在臂台42伸缩滑动;

如图7-8所示,正吸组件7包括基架71,基架71固定在臂板43端部,基架71的表面安装固定第一双头气缸72,第一双头气缸72的两端固定轴架,每个轴架内上下对称转动安装两组转臂73,在同侧的转臂73之间连接弹簧,并在转臂73的端部安装气动吸盘,在基架71两侧倾斜固定有指向转臂73的压杆74,压杆74的端部具有滚轮;

正吸组件7进入主箱板2时,第一双头气缸72处于收缩状态,两侧的转臂73受压杆74挤压闭合,正吸组件7在主箱板2内正位后,第一双头气缸72伸长,转臂73脱离压杆74的挤压后弹性展开,同侧的两组转臂73分别抵触到主箱板2背面的上、下部,根据主箱板2的尺寸驱动第一双头气缸72伸长距离,使转臂73端部的四组气动吸盘对位主箱板2背面的顶角位置,然后开启第一单头气缸41伸长,使臂板43伸出,转臂73端部的四组气动吸盘吸附固定主箱板2的背面,实现对主箱板2固定;

如图5-6所示,顶撑组件6包括转架61,两个转架61分别通过扭力弹簧弹性转动在臂台42上、下表面,在转架61远离臂台42的一端转动安装辊柱62,在臂台42的内部设置转柄63,转柄63固定连接转架61;

弹力件包括弹力绳46,弹力绳46一端固定连接转柄63,弹力绳46另一端固定有伸缩柱45,在臂板43的内端开设伸缩腔44,将伸缩柱45滑动插入伸缩腔44内,伸缩柱45通过弹簧与伸缩腔44连接;

顶撑组件6插入主箱板2时,两组转架61为闭合状态,当臂板43伸长驱动正吸组件7吸附主箱板2时,通过弹力绳46以及弹性安装的伸缩柱45拉扯转柄63,使转架61转动扩张,使辊柱62接触并挤压主箱板2的上、下面,使主箱板2的前口弹性变形张开,主箱板2的侧口也变形扩张;

如图9-10所示,侧吸组件5包括两组十字板52,将第二双头气缸51固定在臂台42表面,十字板52分别固定在第二双头气缸51的两个端部,十字板52的四个支端直线滑动有伸缩板54,伸缩板54的端部安装有气动吸盘,十字板52四个支端部位均安装有第二单头气缸53,第二单头气缸53的伸缩端固定连接伸缩板54;

当顶撑组件6将主箱板2的前口、侧口挤压扩张后,开启第二单头气缸53伸长,使十字板52由主箱板2的侧口穿出贴近侧板3,根据侧板3的尺寸,开启第二单头气缸53驱动伸缩板54伸缩,调整四个气动吸盘的位置分布,通过四组气动吸盘吸附固定侧板3,然后收缩第二双头气缸51,使侧板3置于主箱板2的侧口位置,此时侧板3与主箱板2的背面之间具有一定的距离,使侧板3位于主箱板2侧口扩张的部位;

然后,开启第一单头气缸41收缩一定距离,使侧板3由主箱板2侧口的内侧逐渐向主箱板2背面方向靠近,直至侧板3的直角弯折边贴紧主箱板2的背面,在此过程中,弹力绳46逐渐缩短、伸缩柱45复位一段距离,使转架61回转一定角度,辊柱62脱离对主箱板2的上、下面挤压,使主箱板2的上、下面弹性复形,主箱板2侧口边缘精确贴合侧板3的直角边,使主箱板2、侧板3精确自动化组合;

通过点焊机对主箱板2和侧板3的贴合部位进行焊接固定,焊接过程中,开启电机13驱动载柱12旋转,用于调整主箱板2、侧板3的焊接角度,实现自动化全面焊接固定;

焊接完成固定,侧吸组件5、正吸组件7的气动吸盘放松对主箱板2、侧板3的吸附,然后收缩伸缩臂4、侧吸组件5、正吸组件7、顶撑组件6,在开启主气缸14收缩,使载块11向后滑动,伸缩臂4、侧吸组件5、正吸组件7、顶撑组件6从成型的开关柜框架前口撤出,移动开关柜框架后再进行连续组合、焊接加工;

实施例二

基于所述自动化生产线的开关柜生产方法,具体步骤如下:

A、主箱板2限位在驱动台的前方,侧板3限位在主箱板2的两侧位置,通过驱动台驱动伸缩臂4、侧吸组件5、顶撑组件6、正吸组件7由主箱板2的前口进入其内部;

B、通过第一单头气缸41伸长,使臂板43从臂台42端部伸出,正吸组件7靠近主箱板2的背面,并吸附固定主箱板2的背面;

C、在臂板43伸长时,通过弹力件拉扯转柄63转动,转架61带动辊柱62转动扩张,辊柱62抵触主箱板2前口上部和下部,使主箱板2的前口弹性变形张开,主箱板2两侧口也发生扩张;

D、通过侧吸组件5穿过主箱板2的侧口伸出,并吸附固定侧板3,侧吸组件5收缩带动侧板3置于主箱板2扩张的侧口内侧,并且侧板3向主箱板2前口方向偏移,使侧板3与主箱板2的背面具有间隙;

E、通过第一单头气缸41小幅度收缩,使侧板3的边缘贴紧主箱板2的边缘,使主箱板2精确置于主箱板2的侧口内,同时转架61被放松回转一定角度,辊柱62脱离与主箱板2的顶部、底部接触,主箱板2的前口复形,使主箱板2的侧口夹紧在侧板3的外部,使侧板3与主箱板2精确拼装;

F、通过点焊机对拼装的侧板3、主箱板2固定焊接。

- 紧固件的柔性自动化生产线及生产方法

- 一种自动化生产线及自动化生产线的差速控制方法

- 一种低压开关柜的自动化生产线