一种铁路货车车体检修的定位装置以及使用方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及铁路货车车体维修焊接技术领域,具体涉及一种铁路货车车体检修的定位装置以及使用方法。

背景技术

铁路运输在我国现代运输方式中占有头等重要的地位,是我国国民经济的大动脉。煤炭、木材、金属矿石、粮食等大宗商品主要依赖铁路方式进行运输。以C70、C64、C70E为首的重载铁路货车构成我国能源铁路运输干线的承载主体,是新时态下我国能源战略安全的重要组成部分,形成重载货运网、快速集装箱运输网,运输能力以适应国民经济的快速发展。

目前,铁路货车的检修维护是铁路运输安全和货运运营能力的重要保证,是车体重复使用的关键环节。铁路货车车体的钢结构承受全温域环境下货物摩擦和腐蚀的影响,并且还会承受装卸机械的磕碰冲击作用,导致车体防护层损坏。当遇见雨水的天气时,在雨水及介质的腐蚀和其他介质磨损的双重作用下,车身基体被腐蚀、锈层被破坏,最终导致车体逐渐减薄直至穿孔失效。

现有对铁路货车检修维护作业的方式采用人工施工焊接,车体检修作业需要经历喷丸、拆解、修整、焊接等不同的工序,在一线实践中是这几道工序分布在不同的车间,由于其转向架已经被拆除,只是依靠天车将其放置在假车上,利用卷扬机和人力推动将其拉到横移车上,并转运到不同的钢轨上进行施工,仅通过铁鞋将其停止,但是由于车体重达20余吨,紧靠铁鞋根本无法实现车体准确定位,所以后续的自动化作业也难以为继,此外由于车体经历长期的磨损和损坏,其定位基准与新造车完全不同,其角柱、横带、斜筋等零部件变形严重,定位基准严重缺失;

综上所述,现有技术采用人工的方式对铁路货车车皮进行焊接维修,因定位精度较差,进而导致维修的质量较差,并且在焊接维修的过程中比较费时费力,进而导致工作效率交底的问题。

发明内容

本发明为解决现有技术采用人工的方式对铁路货车车皮进行焊接维修,因定位精度较差,进而导致维修的质量较差,并且在焊接维修的过程中比较费时费力,进而导致工作效率交底的问题,而提出一种铁路货车车体检修的定位装置以及使用方法。

本发明的一种铁路货车车体检修的定位装置,其组成包括两条铁轨11、定位机构、自动切割单元和自动焊接单元;

所述的两条铁轨11平行设置,且每条铁轨11的中部设有一个定位机构,且铁轨11的侧面外部沿长度方向依次设有自动切割单元和自动焊接单元;

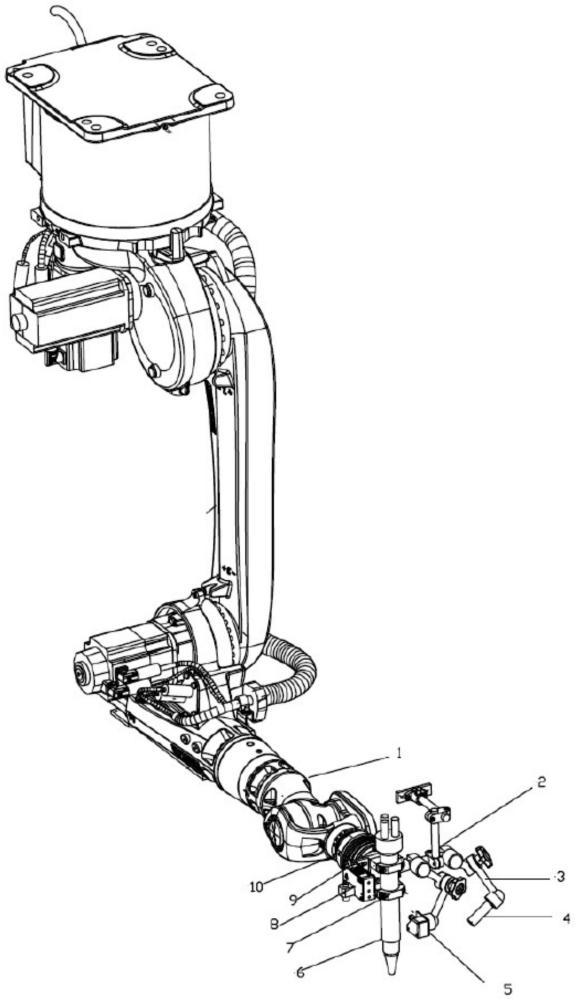

进一步的,所述的自动切割单元包括六轴工业机器人1、传感器支架2、万向支臂3、笔筒摄像机4、拍照识别相机5、割炬6、割炬连接座7、激光测距传感器8、安装板9和防碰撞传感器10;

六轴工业机器人1的输出端与安装板9的侧面固定连接,安装板9的另一侧面中部设有割炬连接座7,割炬连接座7上设有割炬6,安装板9的另一侧面一端边缘处设有激光测距传感器8,安装板9的另一侧面另一端边缘处设有传感器支架2,传感器支架2的底部设有拍照识别相机5,传感器支架2上设有万向支臂3,万向支臂3的端部设有笔筒摄像机4,六轴工业机器人1输出端圆周外表面上设有防碰撞传感器10;

进一步的,所述的拍照识别相机5用于对车体上标记的数字进行识别;

进一步的,所述的定位机构包括两个固定板12、挡块13、铰接柱14、定位铁鞋15和定位板16;

其中一条铁轨11中部的两侧分别设有一个固定板12,且每个固定板12通过膨胀螺栓与地面固定,且其中一个固定板12的上表面中部设有一个铰接柱14,且定位板16上表面一端通过铰接柱14与固定板12铰连接,定位板16的上表面中部设有定位铁鞋15,另一个固定板12的上表面沿短边边缘处设有一个挡块13;

进一步的,所述的定位铁鞋15的正面加工有斜坡,且该斜坡的中部加工有一个沉孔,且该沉孔的内部设有气氮弹簧;

进一步的,所述的定位板16上表面的另一端设有握持把手17;

本发明所述的一种铁路货车车体检修定位装置的使用方法,其具体方法如下:

步骤一、定位铁鞋15围绕铰接柱14旋转打开,将定位铁鞋15旋转到铁轨11的外侧;

步骤二、由卷扬机或人力推动使车体进行预定的铁轨11的位置上;

步骤三、将双边制动铁鞋人工放置在钢轨上,用于对车体进行粗定位;

步骤四、双边制动铁鞋与车体的车轮外表面接触,将车轮与铁轨的滚动摩擦变为滑动摩擦,增大摩擦阻力,使车体停下来(此步骤为粗定位);

步骤五、将定位机构上的定位铁鞋15围绕固定板12上的铰接柱14进行旋转,并旋转至铁轨11上,使定位铁鞋15的背面与固定板12上的挡块13的侧面接触;

步骤六、利用人力推动或卷扬机向进车方向相反的方向推动,使车体缓慢靠近至定位机构上,使车体的车轮的外表面与定位铁鞋15上的气氮弹簧端部接触,从而使车体进行精准定位;

步骤七、在需要切割的区域利用激光刻字技术(或者人工喷涂的方式)标注不同的数字,每个数字代表不同的切割轨迹;

步骤八、自动切割单元上的割炬前段加有拍照识别相机5,利用拍照识别相机5拍照提前标记的数字,然后将拍照的数字通过PLC上载在机器人的控制系统中;

步骤九、利用工业机械人支臂的KRL程序语言中的IF/ENDIF指令判断并调用想应的切割程序,从而实现切割轨迹的定位;(虽然切割轨迹确定了,但是切割的起始点和终点还不确定,因此需要进一步定位);

步骤十、采用点激光高度传感器通过锁紧环与割炬的顶端固定连接,利用点激光寻位的方式实现第三次定位;激光点照射到板材上,然后向左侧(或右侧)的斜撑缓慢移动,直至激光点照射位置发生突变及立刻返回至搜索起始点,由于工业机械人支臂均为伺服电机驱动,可以精确的判定其行走的距离,通过计算行走距离和原始距离的差值,从而判断起始点相较于最初编程时设定的点的偏移量有多少;对这个偏移量进行补偿,最终精确判断切割起始点的准确位置;

步骤十一、完成切割作业后,利用自动焊接单元,将激光器在工业机械人支臂的控制下发出线激光照射到板材表面,通过特征点的提取计算出焊缝的轨迹、起焊点以及收弧点,将数据上载到机器人的中央处理器中,从而实现自动焊接单元对焊接轨迹的最终定位。

本发明与现有技术相比具有以下有益效果:

本发明克服了现有技术的缺点,首先利用双边制动铁鞋对需要焊接维修的车体进行粗定位;

然后采用铁轨的中部设有定位机构,其中铁轨的两侧分别设有一个固定板,且每个固定板通过膨胀螺栓与地面固定,且其中一个固定板的上表面中部设有一个铰接柱,且定位铁鞋的一端通过铰接柱与固定板铰连接,另一个固定板的上表面沿短边边缘处设有一个挡块;将定位机构上的定位铁鞋围绕固定板上的铰接柱进行旋转,并旋转至铁轨上,使定位铁鞋得背面与固定板上的挡块的侧面接触;利用人力推动或卷扬机向进车方向相反的方向推动,使车体缓慢靠近至定位机构上,使车体的车轮的外表面与定位铁鞋上的气氮弹簧端部接触,从而使车体进行精准定位;

再采用点激光高度传感器通过锁紧环与割炬的顶端固定连接,利用点激光寻位的方式实现第三次定位;

最后利用自动焊接单元将激光器在工业机械人支臂的控制下发出线激光照射到板材表面,通过特征点的提取计算出焊缝的轨迹、起焊点以及收弧点,将数据上载到机器人的中央处理器中,从而实现自动焊接单元对焊接轨迹的最终定位;

综上所述,此种定位方法一共采用了上述连续的四次定位方式,大大的提高了定位精度,从而提高了焊接维修的质量,进而提高了工作效率。

附图说明

图1是本发明所述的一种铁路货车车体检修的定位装置中自动切割单元的三维立体结构示意图;

图2是本发明所述的一种铁路货车车体检修的定位装置中定位机构的三维立体结构示意图。

具体实施方式

具体实施方式一:结合图1和图2说明本实施方式,本实施方式所述的一种铁路货车车体检修的定位装置,其组成包括两条铁轨11、定位机构、自动切割单元和自动焊接单元;

所述的两条铁轨11平行设置,且每条铁轨11的中部设有一个定位机构,且铁轨11的侧面外部沿长度方向依次设有自动切割单元和自动焊接单元。

具体实施方式二:结合图1和图2说明本实施方式,本实施方式是对具体实施方式一所述的定位装置的进一步的限定,本实施方式所述的一种铁路货车车体检修的定位装置,所述的自动切割单元包括六轴工业机器人1、传感器支架2、万向支臂3、笔筒摄像机4、拍照识别相机5、割炬6、割炬连接座7、激光测距传感器8、安装板9和防碰撞传感器10;

六轴工业机器人1的输出端与安装板9的侧面固定连接,安装板9的另一侧面中部设有割炬连接座7,割炬连接座7上设有割炬6,安装板9的另一侧面一端边缘处设有激光测距传感器8,安装板9的另一侧面另一端边缘处设有传感器支架2,传感器支架2的底部设有拍照识别相机5,传感器支架2上设有万向支臂3,万向支臂3的端部设有笔筒摄像机4,六轴工业机器人1输出端圆周外表面上设有防碰撞传感器10。

具体实施方式三:结合图1和图2说明本实施方式,本实施方式是对具体实施方式二所述的定位装置的进一步的限定,本实施方式所述的一种铁路货车车体检修的定位装置,所述的拍照识别相机5用于对车体上标记的数字进行识别。

具体实施方式四:结合图1和图2说明本实施方式,本实施方式是对具体实施方式一所述的定位装置的进一步的限定,本实施方式所述的一种铁路货车车体检修的定位装置,所述的定位机构包括两个固定板12、挡块13、铰接柱14、定位铁鞋15和定位板16;

其中一条铁轨11中部的两侧分别设有一个固定板12,且每个固定板12通过膨胀螺栓与地面固定,且其中一个固定板12的上表面中部设有一个铰接柱14,且定位板16上表面一端通过铰接柱14与固定板12铰连接,定位板16的上表面中部设有定位铁鞋15,另一个固定板12的上表面沿短边边缘处设有一个挡块13。

具体实施方式五:结合图1和图2说明本实施方式,本实施方式是对具体实施方式四所述的定位装置的进一步的限定,本实施方式所述的一种铁路货车车体检修的定位装置,所述的定位铁鞋15的正面加工有斜坡,且该斜坡的中部加工有一个沉孔,且该沉孔的内部设有气氮弹簧;

本具体实施方式,采用定位铁鞋15的正面加工有斜坡,且该斜坡的中部加工有一个沉孔,且该沉孔的内部设有气氮弹簧;在精定位时,利用气动弹簧对车轮进行缓冲,减少对车轮的损伤。

具体实施方式六:结合图1和图2说明本实施方式,本实施方式是对具体实施方式四所述的定位装置的进一步的限定,本实施方式所述的一种铁路货车车体检修的定位装置,所述的定位板16上表面的另一端设有握持把手17;

本具体实施方式,采用定位板16上表面的另一端设有握持把手17,以便于对定位板16进行转动。

具体实施方式七:结合图1说明本实施方式,本实施方式所述的一种铁路货车车体检修定位装置的使用方法,其具体方法如下:

步骤一、定位铁鞋15围绕铰接柱14旋转打开,将定位铁鞋15旋转到铁轨11的外侧;

步骤二、由卷扬机或人力推动使车体进行预定的铁轨11的位置上;

步骤三、将双边制动铁鞋人工放置在钢轨上,用于对车体进行粗定位;

步骤四、双边制动铁鞋与车体的车轮外表面接触,将车轮与铁轨的滚动摩擦变为滑动摩擦,增大摩擦阻力,使车体停下来(此步骤为粗定位);

步骤五、将定位机构上的定位铁鞋15围绕固定板12上的铰接柱14进行旋转,并旋转至铁轨11上,使定位铁鞋15的背面与固定板12上的挡块13的侧面接触;

步骤六、利用人力推动或卷扬机向进车方向相反的方向推动,使车体缓慢靠近至定位机构上,使车体的车轮的外表面与定位铁鞋15上的气氮弹簧端部接触,从而使车体进行精准定位;

步骤七、在需要切割的区域利用激光刻字技术(或者人工喷涂的方式)标注不同的数字,每个数字代表不同的切割轨迹;

步骤八、自动切割单元上的割炬前段加有拍照识别相机5,利用拍照识别相机5拍照提前标记的数字,然后将拍照的数字通过PLC上载在机器人的控制系统中;

步骤九、利用工业机械人支臂的KRL程序语言中的IF/ENDIF指令判断并调用想应的切割程序,从而实现切割轨迹的定位;(虽然切割轨迹确定了,但是切割的起始点和终点还不确定,因此需要进一步定位);

步骤十、采用点激光高度传感器通过锁紧环与割炬的顶端固定连接,利用点激光寻位的方式实现第三次定位;激光点照射到板材上,然后向左侧(或右侧)的斜撑缓慢移动,直至激光点照射位置发生突变及立刻返回至搜索起始点,由于工业机械人支臂均为伺服电机驱动,可以精确的判定其行走的距离,通过计算行走距离和原始距离的差值,从而判断起始点相较于最初编程时设定的点的偏移量有多少;对这个偏移量进行补偿,最终精确判断切割起始点的准确位置;

步骤十一、完成切割作业后,利用自动焊接单元,将激光器在工业机械人支臂的控制下发出线激光照射到板材表面,通过特征点的提取计算出焊缝的轨迹、起焊点以及收弧点,将数据上载到机器人的中央处理器中,从而实现自动焊接单元对焊接轨迹的最终定位。

- 一种文件打孔器中定位条的定位装置及其使用方法

- 一种铁路货车车体检修的定位装置

- 一种铁路货车用拉杆组成柔性定位组装装置及其使用方法