一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于固体废弃物制备微晶玻璃领域,具体涉及一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法。

背景技术

工业固废,例如不锈钢渣,其中含有重金属元素铬。如果不做处理,这些有毒元素会随着雨水进入土壤和地下水,从而进入植物、庄稼和饮用水中,使人体中毒甚至致癌,对人类的健康和自然环境都产生巨大的威胁。如何有效的利用这些固体废弃物是一个全球性的急需解决的问题。许多学者研究了钢渣在各方面的利用,例如用作制造水泥、陶瓷、玻璃陶瓷和泡沫玻璃的原料。而这些尾矿、固废中含有的大量Si、Al、Ca、Mg等元素恰好是玻璃陶瓷制备所需的主要原料。因此,利用固体废弃物来制备玻璃陶瓷是高值化利用固废、减少环境污染的有效手段。玻璃陶瓷在建筑、化工、电力设备等行业有广阔的利用前景。而传统的制备方法所制备的玻璃陶瓷性能已经达到瓶颈,寻找新的制备方法提高玻璃陶瓷的性能是目前研究者所关心的问题。

材料的微观组成和结构决定了材料的性能,不同的结构对应不同的性能。S.Suresh等人在研究材料的力学性能时提出成分梯度和微观结构空间梯度材料,发现在空间上具有成分梯度和结构梯度材料的接触变形和抗损伤能力可以通过这种梯度结构而大大提高。结构梯度微晶玻璃是一种新型的多功能材料,其中晶体结构呈梯度分布,使得材料的某些性能亦呈梯度分布,从而满足单一结构微晶玻璃材料在使用过程的应用需求,扩大应用范围。因此,由于梯度材料对性能的提高,在这种新工艺及新材料中蕴藏着极大的应用前景。

微晶玻璃具有优异的耐腐蚀性与良好的机械性能,且与同等强度下的金属材料和陶瓷相比其质量更轻,有取代航空材料的潜力。同时该材料可应用于化工和电力能源管道和磨损等方面,可以大幅度提高其可靠性和服役时间。

发明内容

本发明针对上述现有技术中存在的问题,拟提供一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法,以对固体废弃物进行高值化利用、减少环境污染,保护生态环境,较大幅度提高微晶玻璃复合材料的性能以及在一些相关领域替代传统材料,提高产品性能的问题,且成本较低。

本发明的技术方案如下:

一种利用不锈钢渣制备的高硬度微晶玻璃,以重量百分比计,包括如下原料:17.44~19.29%的CaO、4.47~7.58%的Al

所述微晶玻璃的制备方法由如下8个步骤组成:

步骤1:将原始不锈钢渣通过快速制样粉碎机粉碎5分钟,过80目筛网,制成粒度小于0.18mm的粉末;

步骤2:将过筛的不锈钢渣和其它化学试剂按照配方的质量比称取;

步骤3:将配好的原料放入混料罐中混合,使原料完全混合均匀;

步骤4:将混合后的原料装入氧化铝坩埚中,在马弗炉里熔融均匀,然后直接取出将熔融后的高温熔体玻璃液倒入水中进行水淬处理;

步骤5:将水淬料放置在烘箱中烘5小时烘干,先预破碎至1mm以下;

步骤6:将破碎后的粉末放入球磨罐中按1:1的质量比加入球磨助剂,用QM-3SP4行星式球磨机湿法球磨12小时;

步骤7:将球磨后的浆料放置到烘箱中烘干8~10小时,然后过325目的筛网,制成均匀的超细粉末;

步骤8:将上述粉末装入Ф35mm的石墨模具中,在室温下以10MPA预压5分钟,再放入放电等离子烧结炉中烧结。

上述步骤1中的不锈钢渣,其特征在于:所选取的不锈钢渣为工业生产铬铁冶炼渣,不锈钢包括如下成分SiO

上述步骤2中的其他化学试剂,其特征在于:包括CaO、Al

上述步骤3中的混料罐中混合,其特征在于:时长30~40分钟,转速30~40转/分钟。

上述步骤4中的熔融,其特征在于:在马弗炉中升温7~9小时至1450~1550℃,再保温3~5小时至融化均匀。

上述步骤5中的烘干,其特征在于通入流通的干燥空气将水淬料完全烘干:

上述步骤6中的球磨助剂,其特征在于:优选的球磨助剂为去离子水,但不限于去离子水,例如乙醇等溶剂均可。

上述步骤8中的放电等离子烧结,其特征在于:可采用一步法和两步法进行烧结,一步法最终烧结温度为700℃~850℃,保温0~7分钟;两步法烧结过程为先在550~650℃保温3分钟,再升温到700~850℃保温0~7分钟,两种方法升温速率均为35℃/分钟。

本发明具有如下优点:

1.本发明所选用的原料大量的使用了工业固体废弃物中的不锈钢渣,缓解了工业固废对环境的污染、缓解了不锈钢渣中的重金属元素对地下水的污染以及对动植物和人体的危害,同时减少了废渣对土地资源的占用。

2.本发明的制备工艺可以极大的提高微晶玻璃的机械性能,与同等强度的金属材料相比,具有更低的质量,可应用航空航天材料中的高温高磨损等零部件中。

3.本发明选用的制备原料来源广泛,工艺难度低,便于批量生产组装,而且本发明成本较低。

4.本发明有明显的性能优势:具有优良的耐磨耐腐蚀性、较高的机械强度、服役时间长,表现出性能稳定等优势,与此同时本发制备出的微晶玻璃成品材料与传统的烧结法制备的微晶玻璃相比基本不存在气孔,不透水,不透气,使得更加致密。

5.本发明所制备出的材料经过加工后生产出的零件,解决了现有技术中需经常更换部件等问题。

附图说明

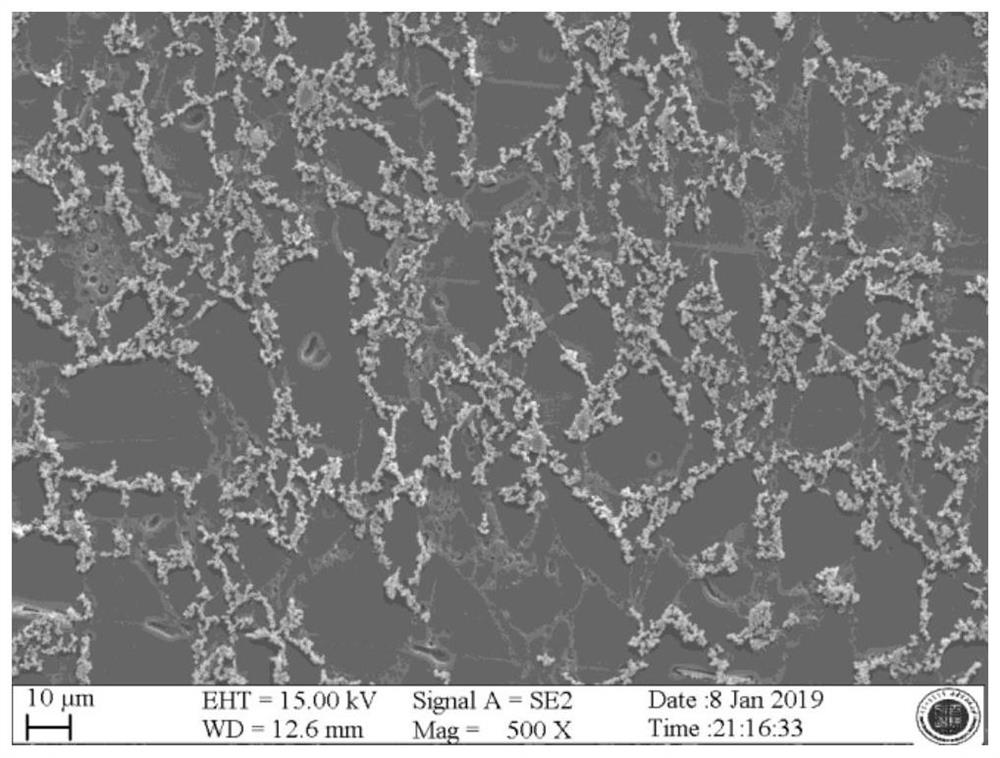

图1为本发明实施例1扫描电镜下的晶体形貌微观示意图;

图2为本发明实施例2扫描电镜下的晶体形貌微观示意图;

图3为本发明实施例3扫描电镜下的晶体形貌微观示意图;

图4为本发明实施例4扫描电镜下的晶体形貌微观示意图;

图5为本发明实施例5扫描电镜下的晶体形貌微观示意图;

图6为本发明实施例6扫描电镜下的晶体形貌微观示意图;

图7为本发明实施例7扫描电镜下的晶体形貌微观示意图;

图8为本发明实施例8扫描电镜下的晶体形貌微观示意图;

图9为本发明制备样品的X射线衍射(XRD)物相分析图;

其中,图9中S1~S8分别对应实施例1~8的样品的XRD图谱;可知,烧结温度为700℃的S1和S5样品没有析晶,其余样品均有透辉石晶体析出,其中一步法850℃烧结的S4样品又析出了第二项钠长石相。在一步法和两步法中,随着烧结温度的升高,析晶程度均呈增大的趋势,在相同温度下,两步法析晶程度均大于一步法的析晶程度。

具体实施方式

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

实施例1

一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法:

1.原料:以重量百分比计,17.5%的CaO、7.4%的Al

2.制备方法:

步骤1:将原始不锈钢渣通过快速制样粉碎机粉碎5分钟,过80目筛网,制成粒度小于0.18mm的粉末;

步骤2:将过筛的不锈钢渣和其他化学试剂按照配方的质量比称取;

步骤3:将配好的原料放入混料罐中混合,使原料完全混合均匀;

步骤4:装入氧化铝坩埚中,在马弗炉里熔融均匀,然后直接取出将熔融后的高温熔体玻璃液倒入水中进行水淬处理;

步骤5:将水淬料放置在烘箱中烘5小时烘干,先预破碎至1mm以下;

步骤6:将破碎后的粉末放入球磨罐中按1:1的质量比加入球磨助剂。用QM-3SP4行星式球磨机湿法球磨12小时;

步骤7:将球磨后的浆料放置到烘箱中烘干8~10小时,然后过325目的筛网,制成均匀的超细粉末;

步骤8:将上述粉末装入Ф35mm的石墨模具中,在室温下以10MPA预压5分钟,再放入放电等离子烧结炉中采用一步法在700℃下进行烧结,保温3分钟。

用上述方法制备的微晶玻璃复合材料,在制备过程中材料微观上熔融的玻璃发生了分相,在定向压力作用下分相区域呈现椭球形。在分相界面处晶核首先形成,随着温度的提升,晶体逐渐定向的向分相区域内部生长,实现了晶体的微观定向生长。同时晶体逐渐长大,实现了晶体粒径的梯度分布。

表1.不锈钢渣成分

实施例1产品性能为:

如图1所示,样品产生了分相,在分相界面有大量晶核形成,同时样品中有大块的玻璃相存在。样品制备温度较低同时具有较好的硬度和一定的抗弯强度,因此适用于要求加工成本低耐酸要求较低,同时要求具有较高硬度的化工和能源行业中,具有成本相对较低同时硬度性能优异的优点。

实施例2

一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法:

1.原料:以重量百分比计,17.7%的CaO、7%的Al

2.制备方法:

步骤1:将原始不锈钢渣通过快速制样粉碎机粉碎5分钟,过80目筛网,制成粒度小于0.18mm的粉末;

步骤2:将过筛的不锈钢渣和其他化学试剂按照配方的质量比称取;

步骤3:将配好的原料放入混料罐中混合,使原料完全混合均匀;

步骤4:装入氧化铝坩埚中,在马弗炉里熔融均匀,然后直接取出将熔融后的高温熔体玻璃液倒入水中进行水淬处理;

步骤5:将水淬料放置在烘箱中烘5小时烘干,先预破碎至1mm以下;

步骤6:将破碎后的粉末放入球磨罐中按1:1的质量比加入球磨助剂。用QM-3SP4行星式球磨机湿法球磨12小时;

步骤7:将球磨后的浆料放置到烘箱中烘干8~10小时,然后过325目的筛网,制成均匀的超细粉末;

步骤8:将上述粉末装入Ф35mm的石墨模具中,在室温下以10MPA预压5分钟,再放入放电等离子烧结炉中采用一步法在750℃下进行烧结,保温3分钟。

实施例2得到的产品性能为:

如图2所示,样品产生了分相,同时依旧有大量的玻璃相存在,分相界面产生的晶核在750℃下有所长大,因此其硬度和抗折和耐酸性有所提高,适用于对材料的硬度抗折及耐酸性较高的化工和能源行业中,具有加工成本中等,硬度抗折等性能较优的优点。

实施例3

一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法:

1.原料:以重量百分比计,17.9%的CaO、6.6%的Al

2.制备方法:

步骤1:将原始不锈钢渣通过快速制样粉碎机粉碎5分钟,过80目筛网,制成粒度小于0.18mm的粉末;

步骤2:将过筛的不锈钢渣和其他化学试剂按照配方的质量比称取;

步骤3:将配好的原料放入混料罐中混合,使原料完全混合均匀;

步骤4:装入氧化铝坩埚中,在马弗炉里熔融均匀,然后直接取出将熔融后的高温熔体玻璃液倒入水中进行水淬处理;

步骤5:将水淬料放置在烘箱中烘5小时烘干,先预破碎至1mm以下;

步骤6:将破碎后的粉末放入球磨罐中按1:1的质量比加入球磨助剂。用QM-3SP4行星式球磨机湿法球磨12小时;

步骤7:将球磨后的浆料放置到烘箱中烘干8~10小时,然后过325目的筛网,制成均匀的超细粉末;

步骤8:将上述粉末装入Ф35mm的石墨模具中,在室温下以10MPA预压5分钟,再放入放电等离子烧结炉中采用一步法在800℃下进行烧结,保温3分钟。

实施例3得到的产品性能为:

如图3所示,其样品产生了分相,有部分玻璃相均匀分散在其中,同时样品中有较多的透辉石晶体形成,呈网状分布在材料中,有助于材料理化性能的提高,适用于对材料有较高的硬度和耐酸碱腐蚀的能源和化工的工序中,具有硬度抗折和耐酸碱等性能均比较优异的优点。

实施例4

一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法:

1.原料:以重量百分比计,18.1%的CaO、6.2%的Al

2.制备方法:

步骤1:将原始不锈钢渣通过快速制样粉碎机粉碎5分钟,过80目筛网,制成粒度小于0.18mm的粉末;

步骤2:将过筛的不锈钢渣和其他化学试剂按照配方的质量比称取;

步骤3:将配好的原料放入混料罐中混合,使原料完全混合均匀;

步骤4:装入氧化铝坩埚中,在马弗炉里熔融均匀,然后直接取出将熔融后的高温熔体玻璃液倒入水中进行水淬处理;

步骤5:将水淬料放置在烘箱中烘5小时烘干,先预破碎至1mm以下;

步骤6:将破碎后的粉末放入球磨罐中按1:1的质量比加入球磨助剂。用QM-3SP4行星式球磨机湿法球磨12小时;

步骤7:将球磨后的浆料放置到烘箱中烘干8~10小时,然后过325目的筛网,制成均匀的超细粉末;

步骤8:将上述粉末装入Ф35mm的石墨模具中,在室温下以10MPA预压5分钟,再放入放电等离子烧结炉中采用一步法在850℃下进行烧结,保温3分钟。

实施例4得到的产品性能为:

如图4所示,其晶体形貌为短棒状的钠长石和球状的透辉石交错互锁的微观形貌,由于晶体的结晶程度较高,材料在硬度抗折和耐酸碱性能较优的情况下其密度有所降低,适用于对材料性能要求较高同时对质量有一定要求的化工和能源等行业中,具有理化性能优异同时质量较轻的优点。

实施例5

一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法:

1.原料:以重量百分比计,18.3%的CaO、5.8%的Al

2.制备方法:

步骤1:将原始不锈钢渣通过快速制样粉碎机粉碎5分钟,过80目筛网,制成粒度小于0.18mm的粉末;

步骤2:将过筛的不锈钢渣和其他化学试剂按照配方的质量比称取;

步骤3:将配好的原料放入混料罐中混合,使原料完全混合均匀;

步骤4:装入氧化铝坩埚中,在马弗炉里熔融均匀,然后直接取出将熔融后的高温熔体玻璃液倒入水中进行水淬处理;

步骤5:将水淬料放置在烘箱中烘5小时烘干,先预破碎至1mm以下;

步骤6:将破碎后的粉末放入球磨罐中按1:1的质量比加入球磨助剂。用QM-3SP4行星式球磨机湿法球磨12小时;

步骤7:将球磨后的浆料放置到烘箱中烘干8~10小时,然后过325目的筛网,制成均匀的超细粉末;

步骤8:将上述粉末装入Ф35mm的石墨模具中,在室温下以10MPA预压5分钟,再放入放电等离子烧结炉中采用两步法在700℃下进行烧结,保温3分钟。

实施例5得到的产品性能为:

如图5所示,材料中玻璃的分相界面长出了大量的透辉石晶核,由于600℃的保温形核,晶核数量比一步法中同等温度下的更多,同时玻璃中存在大量的玻璃相,适用于能源电力化工等行业中,具有同等质量下硬度更高的优点。

实施例6

一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法:

1.原料:以重量百分比计,18.5%的CaO、5.4%的Al

2.制备方法:

步骤1:将原始不锈钢渣通过快速制样粉碎机粉碎5分钟,过80目筛网,制成粒度小于0.18mm的粉末;

步骤2:将过筛的不锈钢渣和其他化学试剂按照配方的质量比称取;

步骤3:将配好的原料放入混料罐中混合,使原料完全混合均匀;

步骤4:装入氧化铝坩埚中,在马弗炉里熔融均匀,然后直接取出将熔融后的高温熔体玻璃液倒入水中进行水淬处理;

步骤5:将水淬料放置在烘箱中烘5小时烘干,先预破碎至1mm以下;

步骤6:将破碎后的粉末放入球磨罐中按1:1的质量比加入球磨助剂。用QM-3SP4行星式球磨机湿法球磨12小时;

步骤7:将球磨后的浆料放置到烘箱中烘干8~10小时,然后过325目的筛网,制成均匀的超细粉末;

步骤8:将上述粉末装入Ф35mm的石墨模具中,在室温下以10MPA预压5分钟,再放入放电等离子烧结炉中采用两步法在750℃下进行烧结,保温3分钟。

实施例6得到的产品性能为:

如图6所示,其晶体形貌为沿着玻璃分相界面生长的细小球状透辉石晶体,且由于两步法形核更完整的优势,晶体呈现完整的网状分布,在三维空间上将玻璃块完整的分割开来,在外来压力下有助于提高微晶玻璃的硬度,适用于能源化工电力等对硬度等有较高要求,同时对质量也有一定要求的部分,具有同等质量下硬度更高,耐酸碱性较好的优点。

实施例7

一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法:

1.原料:以重量百分比计,18.7%的CaO、5%的Al

2.制备方法:

步骤1:将原始不锈钢渣通过快速制样粉碎机粉碎5分钟,过80目筛网,制成粒度小于0.18mm的粉末;

步骤2:将过筛的不锈钢渣和其他化学试剂按照配方的质量比称取;

步骤3:将配好的原料放入混料罐中混合,使原料完全混合均匀;

步骤4:装入氧化铝坩埚中,在马弗炉里熔融均匀,然后直接取出将熔融后的高温熔体玻璃液倒入水中进行水淬处理;

步骤5:将水淬料放置在烘箱中烘5小时烘干,先预破碎至1mm以下;

步骤6:将破碎后的粉末放入球磨罐中按1:1的质量比加入球磨助剂。用QM-3SP4行星式球磨机湿法球磨12小时;

步骤7:将球磨后的浆料放置到烘箱中烘干8~10小时,然后过325目的筛网,制成均匀的超细粉末;

步骤8:将上述粉末装入Ф35mm的石墨模具中,在室温下以10MPA预压5分钟,再放入放电等离子烧结炉中采用两步法在800℃下进行烧结,保温3分钟。

实施例7得到的产品性能为:

如图7所示,其晶体形貌为沿着玻璃-玻璃分相界面定向生长的具有方向性的紧密排列,形成透辉石和玻璃的复合材料,大量透辉石的定向生长和玻璃区域在加工过程中的热失配应力,极大的提高了该微晶玻璃的机械和化学性能,适用于对于机械性能和耐酸碱腐蚀都要求较高的特定工序中,具有同等密度下其机械性能和化学稳定性更好的优点。

实施例8

一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法:

1.原料:以重量百分比计,19%的CaO、4.6%的Al

2.制备方法:

步骤1:将原始不锈钢渣通过快速制样粉碎机粉碎5分钟,过80目筛网,制成粒度小于0.18mm的粉末;

步骤2:将过筛的不锈钢渣和其他化学试剂按照配方的质量比称取;

步骤3:将配好的原料放入混料罐中混合,使原料完全混合均匀;

步骤4:装入氧化铝坩埚中,在马弗炉里熔融均匀,然后直接取出将熔融后的高温熔体玻璃液倒入水中进行水淬处理;

步骤5:将水淬料放置在烘箱中烘5小时烘干,先预破碎至1mm以下;

步骤6:将破碎后的粉末放入球磨罐中按1:1的质量比加入球磨助剂。用QM-3SP4行星式球磨机湿法球磨12小时;

步骤7:将球磨后的浆料放置到烘箱中烘干8~10小时,然后过325目的筛网,制成均匀的超细粉末;

步骤8:将上述粉末装入Ф35mm的石墨模具中,在室温下以10MPA预压5分钟,再放入放电等离子烧结炉中采用两步法在850℃下进行烧结,保温3分钟。

实施例8得到的产品性能为:

如图8所示,由于600℃的保温,透辉石晶核大量形成,在升高到850℃时相较于一步法抑制了钠长石的生成,样品中透辉石呈球状晶均匀充分地分布在材料中,提高了材料的耐酸碱性,适用于化工行业中对耐酸碱有较高要求的设备中,具有耐酸碱性好,同时硬度较高的优点。

本发明的保护范围并不限于上述的实施例,显然,本领域的技术人员可以对本发明进行各种改动和变形而不脱离本发明的范围和精神。倘若这些改动和变形属于本发明权利要求及其等同技术的范围内,则本发明的意图也包含这些改动和变形在内。

- 一种利用不锈钢渣制备的高硬度微晶玻璃及其制备方法

- 一种利用不锈钢渣和萤石尾矿制备微晶玻璃的方法