集成径向双减振器的飞轮减振器

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及混合动力汽车、内燃机汽车匹配的扭转减振器,特别涉及集成径向双减振器的飞轮减振器。

背景技术

汽车在运行的过程中存在不同的行驶工况,如怠速工况、驱动工况以及发电工况等,不同的工况需要各自对应的减振频率。随着对汽车运行过程中驾乘舒适度要求的不断提高以及混合动力车的不断发展,尤为需要为混合动力车匹配一款高性能的减振器。双质量飞轮虽然整体具有良好的减振性能,但其结构中并没有低刚度与可调阻尼的内减振结构,无法解决发动机在特定工况下的振动。

中国专利“ZL201921991011.5 集成预减振器的飞轮减振器”,公开了一种集成预减振器的飞轮减振器结构,其预减振器的承扭较低,实际应用中无法覆盖较大扭矩低刚度的应用需求。

中国专利“ZL201520157151.8 飞轮减振器”,其内减振器与外减振器为并联连接结构,并联工作有助于增大极限承扭,但在乘用车等相对小扭矩的应用工况下,并联工作的转角受到结构限制无法做大,相应的减振性能也会相对有限。同时该专利内减振器由于结构限制仅可装配四组弹簧。

这是本申请需要着重改善的地方。

发明内容

本发明所要解决的技术问题是要提供一种内减振器低刚度特性,且提升内减振器承扭的集成径向双减振器的飞轮减振器。

为了解决以上的技术问题,本发明提供了一种集成径向双减振器的飞轮减振器,包括:

单质量飞轮分总成:先与发动机曲轴连接,再与飞轮减振器分总成连接,将发动机动力传递到飞轮减振器分总成中;

飞轮减振器分总成:包括外减振器和内减振器,两者串联连接,在减振过程中两者同时工作,飞轮减振器分总成的总转角等于内减振器转角加上外减振器转角;

飞轮减振器分总成将发动机扭矩通过花键轴套传递到变速器中,内减振限位角端面与驱动角端面接触传扭,内减振弹簧无法继续压缩,生成飞轮减振器的一级刚度,扭矩继续变大,内减振弹簧始终保持压缩量,轴套板进一步压缩外减振弹簧形成二级刚度。

所述内减振器包括轴套板、内减振弹簧、内减振盖板、内减振阻尼环、内减振钢片、波形弹簧、花键轴套和铆钉。

所述轴套板上设有周向布置的外减振弹簧窗口、外减振限位角、内减振弹簧窗口、内减振阻尼环定位孔、内减振限位角,在轴套板一侧设有波形弹簧安装槽,内减振限位角两侧为内减振限位角端面,外减振弹簧窗口中布置外减振弹簧,内减振弹簧窗口中布置内减振弹簧,通过外减振弹簧将外减振器上的扭矩传递到内减振器上,外减振限位角通过与扁销接触限制了飞轮减振器的转角,起到保护减振弹簧的作用。

所述内减振盖板上设有周向布置的弹簧盖与环形的内减振盖板摩擦副,所述内减振阻尼环上设有周向布置的定位柱与环形的内减振阻尼环摩擦副,所述内减振阻尼环通过定位柱嵌入轴套板上的内减振阻尼环定位孔,波形弹簧安装于波形弹簧安装槽中。

所述花键轴套上设有周向布置的驱动角与铆钉孔,驱动角数量与轴套板上的内减振限位角对应,驱动角两侧为驱动角端面。

所述花键轴套布置于轴套板的中心处,花键轴套两侧分别布置内减振盖板与内减振钢片,三者使用铆钉通过铆钉孔进行连接,内减振盖板上弹簧盖的位置与内减振弹簧窗口一一对应,防止内减振弹簧脱落;内减振盖板摩擦副与内减振阻尼环摩擦副受到波形弹簧的作用力紧贴,在内减振弹簧的压缩过程中产生阻尼。

所述外减振器包括外减振盖板、外减振弹簧、外减振阻尼环、扁销、碟簧座、碟簧和外减振钢片,其为传统的减振器结构。

所述单质量飞轮分总成包括齿圈和飞轮,齿圈与飞轮通过热套、焊接等形式连接。

本发明的优越功效在于:

1) 本发明通过在飞轮减振器上增加了内减振器,提升了飞轮减振器一级减振刚度的承扭能力,一级减振刚度所具备的低刚度特性可覆盖更大的扭矩范围,带来更理想的减振性能;

2) 本发明内减振器的花键轴套具备较强自调心功能,能够更好的应对发动机曲轴与变速箱轴偏心较大的工况,避免偏心导致的减振器失效问题发生;

3) 本发明为整车的各类工况提供均衡的减振性能,可作为双质量飞轮的低成本替代方案使用。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

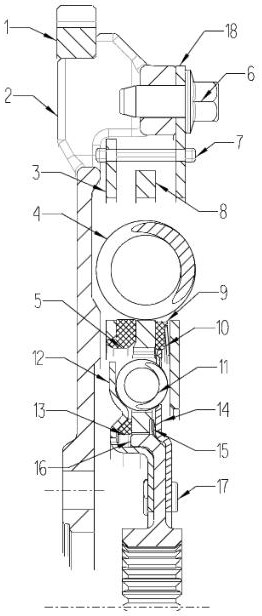

图1为本发明总成示意图;

图2为本发明内减振器分总成示意图;

图3为本发明轴套板零件示意图;

图4为本发明内减振阻尼环零件示意图;

图5为本发明花键轴套零件示意图;

图中标号说明

1-齿圈; 2-飞轮;

3-外减振盖板; 4-外减振弹簧;

5-外减振阻尼环; 6-螺栓;

7-扁销;

8-轴套板;

801-外减振弹簧窗口; 802-外减振限位角;

803-内减振弹簧窗口; 804-内减振阻尼环定位孔;

805-内减振限位角; 806-内减振限位角端面;

807-波形弹簧安装槽;

9-碟簧座; 10-碟簧;

11-内减振弹簧;

12-内减振盖板;

1201-弹簧盖; 1202-内减振盖板摩擦副;

13-内减振阻尼环;

1301-内减振阻尼环摩擦副; 1302-定位柱;

14-内减振钢片; 15-波形弹簧;

16-花键轴套;

1601-驱动角; 1602-驱动角端面;

1603-铆钉孔;

17-铆钉; 18-外减振钢片。

具体实施方式

以下结合附图对本发明的实施例进行详细说明。

图1示出了本发明总成示意图;图2示出了本发明内减振器分总成示意图;图3示出了本发明轴套板零件示意图;图4为本发明内减振阻尼环零件示意图;图5为本发明花键轴套零件示意图。

如图1所示,本发明提供了一种集成径向双减振器的飞轮减振器,包括单质量飞轮分总成和飞轮减振器分总成,在动力总成装配过程中,单质量飞轮分总成先与曲轴连接,然后再将飞轮减振器分总成通过螺栓6与单质量飞轮分总成连接。

所述单质量飞轮分总成包括齿圈1和飞轮2,齿圈1与飞轮2通过热套、焊接等形式连接,飞轮2通过曲轴螺栓孔与发动机曲轴连接,将发动机动力传递到飞轮减振器分总成中。

所述飞轮减振器分总成包括外减振器和内减振器两部分,增加了内减振器部分,两者串联连接,增加了减振器的扭转角度,降低了刚度,提升减振性能。

所述外减振器包括外减振盖板3、外减振弹簧4、外减振阻尼环5、扁销7、碟簧座9、碟簧10和外减振钢片18,其为传统的减振器,在本发明中不做赘述。

如图2所示,所述内减振器包括轴套板8、内减振弹簧11、内减振盖板12、内减振阻尼环13、内减振钢片14、波形弹簧15、花键轴套16和铆钉17;内减振器与外减振器为串联连接,在减振过程中两者同时工作,飞轮减振器分总成的总转角等于内减振器转角加上外减振器转角。本实施例布置了八个内减振弹簧11。

如图3所示,所述轴套板8上设有周向布置的外减振弹簧窗口801、外减振限位角802、内减振弹簧窗口803、内减振阻尼环定位孔804和内减振限位角805;在轴套板8一侧设有波形弹簧安装槽807,内减振限位角805两侧为内减振限位角端面806,外减振弹簧窗口801中布置外减振弹簧4,内减振弹簧窗口803中布置内减振弹簧11,通过外减振弹簧4将外减振器上的扭矩传递到内减振器上,外减振限位角802通过与扁销接触限制了飞轮减振器的转角,起到保护减振弹簧的作用。

所述内减振盖板12上设有周向布置的弹簧盖1201与环形的内减振盖板摩擦副1202,如图4所示,内减振阻尼环13上设有周向布置的定位柱1302与环形的内减振阻尼环摩擦副1301。内减振阻尼环13通过定位柱1302嵌入轴套板8上的内减振阻尼环定位孔804,波形弹簧15安装于波形弹簧安装槽807中。

如图5所示,所述花键轴套16上设有周向布置的驱动角1601与铆钉孔1603,驱动角1601数量与轴套板8上的内减振限位角805对应,驱动角1601两侧为驱动角端面1602。花键轴套16布置于轴套板8中心处,花键轴套16两侧分别布置内减振盖板12与内减振钢片14,三者使用铆钉17通过铆钉孔1603进行连接,此时内减振盖板12上弹簧盖1201的位置与内减振弹簧窗口803一一对应,起到防止内减振弹簧11脱落的作用,内减振盖板摩擦副1202与内减振阻尼环摩擦副1301受到波形弹簧15的作用力紧贴,在内减振弹簧11的压缩过程中产生阻尼。

飞轮减振器分总成最后将发动机扭矩通过花键轴套16传递到变速器中。当内减振弹簧11压缩到理论设计位置时,内减振限位角端面806与驱动角端面1602接触传扭,内减振弹簧11无法继续压缩,以此生成减振器的一级刚度,当扭矩继续变大,内减振弹簧11始终保持设计压缩量,轴套板8进一步压缩外减振弹簧4形成二级刚度。

以上所述仅为本发明的优先实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 集成径向双减振器的飞轮减振器

- 集成径向双减振器的双质量飞轮