一种GaN微波大功率器件的散热结构制备方法

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及电子器件封装技术领域,具体涉及一种GaN微波大功率器件的散热结构制备方法。

背景技术

我国确立了2020 年实现5G 移动通信基站的规划,在更高的频段,GaN HEMT微波功率器件比Si LDMOS在5G通讯的功率放大器方面具有巨大优势,实现具有自主知识产权的基于SiC 衬底的GaN HEMT 器件及射频功率放大器器件,并应用于4G及5G基站的使用。

由于氮化镓器件的功率密度较高,因此可以提供比Si LDMOS更大的带宽、更高的放大器增益,并且由于器件尺寸的减少,还可提高效率。由于氮化镓场效应管器件可在更高电压下工作,因此在窄带放大器设计上,设计人员可以更加方便地实施阻抗匹配。“阻抗匹配”,是指在负载的输入阻抗设计上,使得从器件到负载的功率传输最大化。

GaN 基射频器件具有高工作电压、高功率密度、高工作频率以及高带宽等优异特性,是L波段到W 波段范围内理想的射频功率器件。相比于目前传统的硅基LDMOS 及GaAs器件等具有显著优势,在下一代无线通讯基站、卫星通讯领域具有广泛的应用前景。实现具有自主知识产权的基于SiC 衬底的GaN HEMT 器件及射频功率放大器模块具有重要意义。

目前,GaN微波功率器件的市场刚刚开始,目前主要用于军工领域。在批量生产方面存在不足。技术方面存在功率附加效率和可靠性方面的问题。主要体现在电流崩塌效应及极化的技术壁垒。在微波大功率器件的工作状态下,三分之一的输入功率转化为热能导致芯片的结温升高,由于GaN HEMT器件的功率密度较大,导致芯片面积减小,结温较高,由于GaN HEMT芯片的长宽比较大,对于大功率的微波器件的结温容易出现温度集中,影响器件的可靠性。

发明内容

本发明目的解决5G移动通信的SiC基GaN HEMT大功率微波器在工作过程中的散热问题,器件工作过程中,约有三分之一的输入功率转化为热能,导致芯片表面温度快速升高,使得器件性能退化,无法发挥最佳性能。

为实现上述技术,本发明提供如下技术方案:

一种GaN微波大功率器件的散热结构制备方法,包括步骤如下:

步骤1,选取厚度为10-100微米,表面粗糙度小于5纳米的金刚石基板,面积是芯片面积的1.5倍,根据不同功率的芯片确认金刚石基板的尺寸;

步骤2,采用激光打孔机对金刚石基板进行打孔,孔径为20-40微米,打孔面积小于基板面积的四分之一;

步骤3,采用超声波清洗台对金刚石基板进行清洗,清洗液为混合成的稀盐酸,水:盐酸为10:1,在室温下超声清洗10分钟,在热氮气烘干槽烘干,烘干时间为:20分钟;

步骤4,在常规磁控溅射台对带孔的金刚石基板背面进行溅射,溅射金属为Ti(100埃)和Au(500埃),确保孔的侧壁金属与底部连接;其中,溅射条件为:直流电源 500-1000V,真空室气体为氩气,真空度为10-100毫帕,溅射速率为每分钟10-100埃;

步骤5,在常规磁控溅射台对带孔的金刚石基板正面进行溅射,溅射金属为Ti(100埃)和Au(1000埃);溅射条件同步骤4;

步骤6,在常规等离子体清洗设备分别对带孔的金刚石基板正面和SiC基的GaNHEMT芯片的背面进行表面激活,激活气体为Ar气,流量为0.5-2升/分钟,频率13.56MHZ,射频功率200-500W;

步骤7,在常规晶片键合机对带孔的金刚石基板正面和SiC基的GaN HEMT芯片的SiC面进行键合,键合条件为:室温,真空度为2X10

步骤8,在常规AuSn烧结设备将第7步骤完成的带孔的金刚石基板SiC面通过AuSn合金烧结工艺焊接在CuW热沉上,烧结温度为:260±5℃。

进一步的,所述SiC 为衬底的GaNHEMT微波功率芯片,具有多指结构,采用空气桥连接多个漏极,芯片的减薄厚度为50-100微米。

进一步的,所述SiC 为衬底的 GaN HEM微波功率芯片,拥有在SiC 衬底上生长特殊的外延结构,主要包括氮化铝,非掺杂氮化镓,铝镓氮多层结构。

进一步的,所述步骤7中,晶片键合工艺将芯片固定在带孔的金刚石基板正面,形成散热层,通过高热导率的金刚石进行快速散热,金刚石厚度为30-100微米。

进一步的,所述步骤2中带孔的金刚石基板在AuSn烧结过程中具有应力缓冲作用。

进一步的,所述步骤2中带孔的金刚石基板在器件高温工作条件下缓解由于材料膨胀所引入的应力。

进一步的,所述步骤2中带孔的金刚石基板可以用高导热率、高电导率和膨胀系数与SiC材料相近的材料替代。

与现有技术相比,本发明提供的一种GaN微波大功率器件的散热结构制备方法有益效果如下:

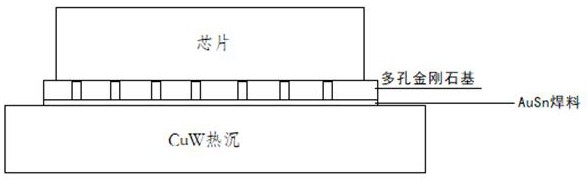

1.本发明提供一种GaN微波大功率器件的散热结构制备方法,降低器件工作过程中的芯片的结温,使器件工作的性能更佳,可靠性更高;本发明散热结构是在传统的芯片和热沉之间增加一层热导率更高的多孔金刚石层。

2.本发明提供一种GaN微波大功率器件的散热结构制备方法,在原有的封装基础上,在芯片的底部通过表面键合技术增加一层高导热率多孔的金刚石层,通过金刚石层快速降低芯片表面的温度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明提供的一种GaN微波大功率器件的散热结构示意图。

图2为图1的芯片结构图。

图3为图1的实例示意图。

具体实施方式

下面将通过具体实施方式对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-3所示,所述一种GaN微波大功率器件的散热结构制备方法,包括步骤如下:

步骤1,选取厚度为10-100微米,表面粗糙度小于5纳米的金刚石基板,面积是芯片面积的1.5倍,根据不同功率的芯片确认金刚石基板的尺寸;

步骤2,采用激光打孔机对金刚石基板进行打孔,孔径为20-40微米,打孔面积小于基板面积的四分之一;

优选的,步骤2中带孔的金刚石基板在AuSn烧结过程中具有应力缓冲作用;

优选的,步骤2中带孔的金刚石基板在器件高温工作条件下缓解由于材料膨胀所引入的应力;

优选的,步骤2中带孔的金刚石基板可以用高导热率、高电导率和膨胀系数与SiC材料相近的材料替代;

步骤3,采用超声波清洗台对金刚石基板进行清洗,清洗液为混合成的稀盐酸,水:盐酸为10:1,在室温下超声清洗10分钟,在热氮气烘干槽烘干,烘干时间为:20分钟;

步骤4,在常规磁控溅射台对带孔的金刚石基板背面进行溅射,溅射金属为Ti(100埃)和Au(500埃),确保孔的侧壁金属与底部连接,其中,溅射条件为:直流电源 500-1000V,真空室气体为氩气,真空度为10-100毫帕,溅射速率为每分钟10-100埃;

步骤5,在常规磁控溅射台对带孔的金刚石基板正面进行溅射,溅射金属为Ti(100埃)和Au(1000埃);溅射条件同步骤4;

步骤6,在常规等离子体清洗设备分别对带孔的金刚石基板正面和SiC基的GaNHEMT芯片的背面进行表面激活,激活气体为Ar气,流量为0.5-2升/分钟,频率13.56MHZ,射频功率200-500W;

步骤7,在常规晶片键合机对带孔的金刚石基板正面和SiC基的GaN HEMT芯片的SiC面进行键合,键合条件为:室温,真空度为2X10

优选的,所述步骤7中,晶片键合工艺将芯片固定在带孔的金刚石基板正面,形成散热层,通过高热导率的金刚石进行快速散热,金刚石厚度为30-100微米;

步骤8,在常规AuSn烧结设备将第7步骤完成的带孔的金刚石基板SiC面通过AuSn合金烧结工艺焊接在CuW热沉上,烧结温度为:260±5℃。

优选的,所述SiC 为衬底的GaNHEMT微波功率芯片,具有多指结构,采用空气桥连接多个漏极,芯片的减薄厚度为50-100微米。

优选的,所述SiC 为衬底的 GaN HEM微波功率芯片,拥有在SiC 衬底上生长特殊的外延结构,主要包括氮化铝,非掺杂氮化镓,铝镓氮多层结构。

以上所述的实施方法仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种GaN微波大功率器件的散热结构制备方法

- 一种用于超大功率GaN微波器件高隔离度微波测试夹具