一种燃煤锅炉低温省煤器的污垢动态监测方法及其系统

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及换热表面监测领域,特别是一种燃煤锅炉低温省煤器的污垢动态监测方法及其系统。

背景技术

在燃煤电厂中,换热设备在烟气余热的回收利用中起着重要作用,但由于其应用环境多样,煤质参差不齐,气体侧的换热介质常是含灰、含黏性物质及含腐蚀性气体的烟气。同时,随着节能减排政策要求日益严格,为适应节能减排需要,锅炉排烟温度有逐渐下降趋势,在降低其排烟热损失的同时,也使再热器低温受热面壁温不断降低。一旦壁温低于烟气酸露点,烟气将结露,进而造成受热面低温腐蚀、堵灰,降低设备的换热性能、引起烟道阻力增大、引风机功耗增加,不仅影响锅炉负荷、缩短换热表面寿命,也容易发生爆漏事故,给系统的稳定运行带来安全隐患。

目前,对烟气换热器表面防腐抗积灰成为提高换热、余热利用效率和节省用于更换被腐蚀设备的经济成本的重要研究方向。目前改善此问题的方法主要有以下几种:(1)定期水清洗法,即在换热器换热效率降低15%~20%时,采用高压水冲洗换热表面以去除积灰和腐蚀产物,优点是清洗效果好,换热效率恢复至99%以上,缺点是浪费大量水资源,造成换热表面腐蚀;(2)定期高压空气吹洗法,即换热器换热效率降低5%~15%,采用高压空气垂直吹向换热表面,优点是节约大量水资源,换热效率可恢复至95%以上,缺点是高压空气易造成换热表面变形,且产生大量噪声;(3)更换换热表面材质,使用316L不锈钢、2205双相不锈钢、钛等材料,优点是材质本身具有较好的耐腐蚀性,缺点是价格昂贵,相比于常用的碳钢、ND钢,价格要高出一倍甚至几倍以上。(4)改性换热表面法,即通过表面改性技术,降低表面的表面能,减少灰颗粒沉积,提高表面耐蚀性。优点是换热器一年运行期间,换热效率在80%以上,节约了清洗成本和水资源,缺点是对改性换热表面的综合性能评价方法较为复杂,多是通过实验室模拟烟气得出测试结果,较少通过实际烟气工况测试后得出结果。

发明内容

本发明的目的在于克服现有技术的不足,提供一种燃煤锅炉低温省煤器的污垢动态监测方法及其系统,以实际烟气工况进行实时检测和动态计算,提供换热模块运行参数及结垢情况。

本发明的目的是通过以下技术方案来实现的:

一种燃煤锅炉低温省煤器的污垢动态监测方法,包括以下步骤:

S1:获取每个换热模块的清洁状态传热系数,实时获取每个换热模块的流体状态数据以及烟气状态数据;

S2:根据所述流体状态数据和烟气状态数据计算实时传热系数;

S3:根据所述清洁状态传热系数和实时传热系数计算用于表示污垢对传热影响程度的清洁因子。

进一步,所述流体状态数据包括进口流体温度、出口流体温度以及流体流量,所述烟气状态数据包括烟气入口温度以及烟气出口温度。

进一步,所述步骤S2中实时传热系数的计算公式为:

式中,k为实时传热系数,Q

ΔT

ΔT

Q

式中,Q

Q

Q

式中,ρ

Q

Q

式中,ρ

所述步骤S3中清洁因子的计算公式为:

式中,F为清洁因子,k为实时传热系数,k

进一步,还包括以下步骤:

S4:根据流体状态数据和烟气状态数据计算努塞尔数。

进一步,所述步骤S4包括以下子步骤:

S401:按下式计算雷诺数Re:

式中,ω为流体流速,单位m/s,μ为运动黏度,单位m

q

q

ω--平均流体流速

S--管道截面积;

S402:根据雷诺数Re计算努塞尔数。

进一步,所述步骤S3中还计算污垢热阻,所述污垢热阻的计算公式为:

式中,R

进一步,在所述步骤S3之后,根据所述清洁因子按照下式计算镀层性能化指标:

式中,

一种燃煤锅炉低温省煤器的污垢动态监测系统,包括一个或多个换热模块,所述换热模块上均设有数据采集装置,所述数据采集装置电连接有数据处理装置;

所述数据采集装置用于采集换热模块的流体状态数据以及烟气状态数据;

所述数据处理装置根据数据采集装置采集的数据计算实时传热系数,然后结合清洁状态传热系数计算用于表示污垢对传热影响程度的清洁因子。

进一步,所述数据采集装置包括进口流体温度传感器、出口流体温度传感器、流体流量传感器、烟气入口温度传感器以及烟气出口温度传感器;所述进口流体温度传感器用于检测换热模块的进口流体温度,所述出口流体温度传感器用于检测换热模块的出口流体温度、所述流体流量传感器用于检测换热模块的流体流量,所述烟气入口温度传感器用于检测换热模块的烟气入口温度,所述烟气出口温度传感器用于检测换热模块的烟气出口温度。

进一步,所述数据处理装置根据流体状态数据和烟气状态数据计算努塞尔数,所述数据处理装置根据实时传热系数和清洁状态传热系数计算污垢热阻,所述数据处理装置根据所述清洁因子计算镀层性能化指标。

本发明的有益效果是:

能够以实际烟气工况进行实时检测和动态计算,提供换热模块运行参数及结垢情况;并提供科学合理,适用性强,提供可靠准确的换热模块性能检测数据。

附图说明

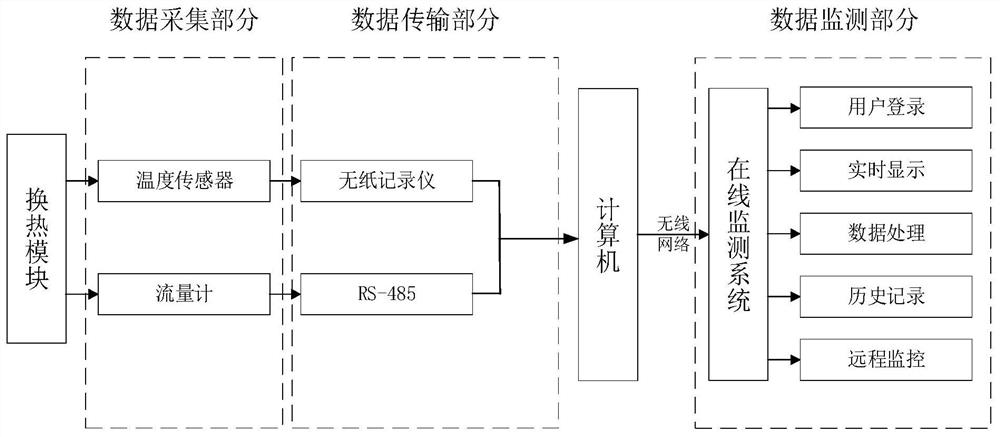

图1为一种燃煤锅炉低温省煤器的污垢动态监测系统的电气原理图;

图2为一种燃煤锅炉低温省煤器的污垢动态监测系统的结构示意图;

图3为换热模块的第一结构示意图;

图4为换热模块的第二结构示意图;

图5为图4中沿A-A的截面图;

图6为在线监测系统的显示界面图。

图中,1第一换热模块,2第二换热模块,3第三换热模块,4第四换热模块,5第五换热模块,6第一进水截止阀,7第一出水截止阀,8第二进水截止阀,9第二出水截止阀,10第三进水截止阀,11第三出水截止阀,12第四进水截止阀,13第四出水截止阀,14第五进水截止阀,15第五出水截止阀,16第一进水温度传感器,17第一出水温度传感器,18第二进水温度传感器,19第二出水温度传感器,20第三进水温度传感器,21第三出水温度传感器,22第四进水温度传感器,23第四出水温度传感器,24第五进水温度传感器,25第五出水温度传感器,26第一流量计,27第二流量计,28第三流量计,29第四流量计,30第五流量计,31第一烟气温度传感器,32第二烟气温度传感器,33第三烟气温度传感器,34第四烟气温度传感器,35进水管总阀门,36出水管总阀门,37数据处理装置,38数据传输设备,39进水母管,40出水母管,41烟道截面,42出水集箱,43换热管,44进水集箱,45出水集箱接管,46排气口,47进水集箱接管,48排水口,49孔板。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

实施例一:

如图1至图6所示,一种燃煤锅炉低温省煤器的污垢动态监测方法,包括以下步骤:

S1:获取每个换热模块的清洁状态传热系数,实时获取每个换热模块的流体状态数据以及烟气状态数据;

S2:根据所述流体状态数据和烟气状态数据计算实时传热系数;

S3:根据所述清洁状态传热系数和实时传热系数计算用于表示污垢对传热影响程度的清洁因子。

优选,所述流体状态数据包括进口流体温度、出口流体温度以及流体流量,所述烟气状态数据包括烟气入口温度以及烟气出口温度。

优选,所述步骤S2中实时传热系数的计算公式为:

式中,k为实时传热系数,Q

ΔT

ΔT

清洁状态传热系数是通过采用装置初始运行时的温度、流量数值根据式(1)进行计算得到。

根据热平衡原理,换热模块的换热量与换热模块内流体吸热量、烟气放热量相等。由热平衡方程:

Q

(3)

因此,Q

式中,Q

Q

Q

式中,ρ

Q

Q

(6)

式中,ρ

所述步骤S3中清洁因子的计算公式为:

式中,F为清洁因子,k为实时传热系数,k

优选,所述步骤S3中还计算污垢热阻,

换热管在清洁状态下的传热系数k

其中,

式中:

换热管在结垢后的传热系数k可用下式表示:

式中,δ

因此,所述污垢热阻的计算公式为:

式中,R

换热计算中一般选取污垢热阻作为污垢特征参数,但是单纯的污垢热阻值无法直观表现积灰与腐蚀对受热面传热的影响程度,因此清洁因子通过传热系数的变化来反映灰污程度,将实时传热系数与清洁状态传热系数(理想值)的比值作为受热面的灰污特征参数。

综合考虑污垢热阻和清洁因子,对实际烟气工况下的受热面进行综合性能评价,这样评价更准确。

优选,还包括以下步骤:

S4:根据流体状态数据和烟气状态数据计算用于表征换热管传热特性的努塞尔数。

在对实际烟气工况下的受热面进行综合性能评价时还考虑到努塞尔数,评价更全面。

优选,所述步骤S4包括以下子步骤:

S401:按下式计算雷诺数Re:

式中,ω为流体流速,单位m/s,μ为运动黏度,单位m

q

q

ω--平均流体流速

S--管道截面积;

S402:根据雷诺数Re计算努塞尔数。

努赛尔数的物理意义为是表示对流换热强烈程度的一个准数,又表示流体层流底层的导热阻力与对流传热阻力的比。

努塞尔数的计算关系式是:

L—为传热面的几何特征长度,垂直于传热面方向的尺度,单位是m;如热管的直径,传热层的厚度等。

h—为流体的表面对流换热系数,单位为W/(m

λ—为流体的导热系数,单位是W/(m·K);

努赛尔数是对流传热系数的函数,所以将其用于表征换热管的传热特性。

以下三个努塞尔数的计算公式13、14、15与上一努塞尔数的计算关系式12作用相同,以下三个公式皆为努塞尔数的经验公式,主要参数是Re(雷诺数)和Pr(普朗特数,根据物性参数表可查出)。这些参数随流体温度变化改变,可根据平均温度通过物性参数表查得。

若Re>10000,为紊流,努塞尔数的计算公式为:

Nu=0.02Re

若Re<2300,为层流,努塞尔数的计算公式为:

若2300<Re<10000,为过渡流,努塞尔数的计算公式为:

通过物性参数表查平均水温对应的物性参数,包括:动力粘度υ

优选,在所述步骤S3之后,根据所述清洁因子按照下式计算镀层性能化指标:

式中,

通过污垢热阻、清洁因子、努塞尔数从多方面、多角度、相互验证评测指标,提高可靠性,在得到结果后观察数据趋势的一致性。

通过镀层性能量化指标

换热表面评测时,首先以换热管作为原始管进行检测,获得原始管清洁因子,然后将换热模块中的换热管更换成所需评测管或在换热管上镀层形成镀层管再进行检测,获得镀层管清洁因子,即可计算得到镀层性能量化指标

通过研究在实际烟气工况下不同换热表面材料的防腐蚀、抗积灰等综合性能,为烟气余热回收效率的提高和发电机组的经济运行提供可靠依据。

应用于上述一种燃煤锅炉低温省煤器的污垢动态监测方法的一种燃煤锅炉低温省煤器的污垢动态监测系统,包括一个或多个换热模块,所述换热模块上均设有数据采集装置,所述数据采集装置电连接有数据处理装置;

所述数据采集装置用于采集换热模块的流体状态数据以及烟气状态数据;

所述数据处理装置根据数据采集装置采集的数据计算实时传热系数,然后结合清洁状态传热系数计算用于表示污垢对传热影响程度的清洁因子。

优选,所述数据采集装置包括进口流体温度传感器、出口流体温度传感器、流体流量传感器、烟气入口温度传感器以及烟气出口温度传感器;所述进口流体温度传感器用于检测换热模块的进口流体温度,所述出口流体温度传感器用于检测换热模块的出口流体温度、所述流体流量传感器用于检测换热模块的流体流量,所述烟气入口温度传感器用于检测换热模块的烟气入口温度,所述烟气出口温度传感器用于检测换热模块的烟气出口温度。

优选,所述数据处理装置根据流体状态数据和烟气状态数据计算用于表征换热管传热特性的努塞尔数,所述数据处理装置根据实时传热系数和清洁状态传热系数计算污垢热阻,所述数据处理装置根据所述清洁因子计算镀层性能化指标。

数据采集装置采用直接测量方式,其中进口流体温度传感器、出口流体温度传感器、烟气入口温度传感器以及烟气出口温度传感器采用高精度的热电阻传感器,流体流量传感器采用电磁流量计。

热电阻传感器与数据记录仪直接连接;电磁流量计连接485现场总线,采用RS-485通信,再由RS-485转USB接口与计算机连接,数据记录仪将传感器收集到的模拟信号转换成数字信号并发送到上位机(即计算机)。

计算计将数据存储在存储卡中,计算机安装的在线监测系统对换热模块进行数据监控,实现以下功能:数据采集、数据存储、实时显示、数据处理、远程监控等。在线监测系统以C#方式开发,主要工作方式是在接受传送的数据后,首先进入运算模块,进行污垢热阻、清洁因子、努塞尔数、镀层性能量化指标等的计算,之后存储数据,在显示界面显示各数据。

上位机作为数据处理装置进行计算后,将温度与流量信息以及计算后得到的各种数据在本机存储,并通过数据传输设备38经商用数据网络(如无线网络)实现与远程服务器的连接。远程服务器通过远程控制程序实现对上位机的数据读取、存储。用户设备通过与服务器进行对接,在用户设备上也安装在线监测系统,由此实时显示换热系统运行情况。

各仪器型号:

1.热电阻传感器:WZP-291热电阻,分度号PT100

2.电磁流量计:河南普飞特仪器仪表有限公司生产的L-mag电磁流量计,电磁流量计测得的为体积流量q

3.数据记录仪:余姚市腾辉温控仪表厂生产的THTZ1608R无纸记录仪;

4.开发板:LattePanda Win10 4G/64G;

5.触摸屏:DFRobot7寸LCD电容式触摸屏(1024×600HDMI)。

开发板和触摸屏用于现场调试与使用向日葵远程控制软件远程开关机、存储数据、调试等。

本实施例能够以实际烟气工况进行实时检测和动态计算,提供换热模块运行参数及结垢情况;并提供科学合理,适用性强,提供可靠准确的换热模块性能检测数据。

本监测设备便携,结构简单,更换方便,独立于工厂运行设备之外,且拆卸时不影响装置运行。

监测系统制造成本低,并且能够将多种换热材料放入同一实际运行工况中测试,测试效率高。

可实现换热材料换热性能在线监测,可通过查询每个换热模块的传热系数变化规律,判断换热模块的积灰腐蚀情况并评测换热表面的防腐抗积灰性能。

监测系统通过采集必要数据后,经RS-485总线传送至现场上位机进行存储、计算、显示。现场上位机同时通过云端与远程服务器连接,通过远程服务器可实时查看、收取现场运行数据,测试方法与过程也可通过服务器实现远程的修改、下装、执行,减少了现场人员的维护量。数据在上位机与服务器同时备份,减少了通信异常造成的影响。方便了数据使用。

实施例二:

如图1至图6所示,实施例二具有实施例一的全部技术特征,区别在于:

所述换热模块之间彼此采用并联方式连接,所述换热模块的进水口通过进水子管与进水母管连接,出水口通过出水子管与出水母管连接。换热模块内采用冷却水作为流体进行换热。

每个换热模块之间独立运行、互不干扰,且各自进行温度、流量监测,用于计算每个换热模块的性能参数。

换热模块水平放置于烟道中,主体由管排方式为错排的三排共九根碳钢换热管构成。

换热管两端各连接一个管板和半圆柱形联箱,左右两端的联箱均有水平开孔,分别为进水口和出水口。

进口流体温度传感器、流体流量传感器布置在进水截止阀附近,出口流体温度传感器布置在出水截止阀附近。

测量流量是为了计算换热量,仅使用进口流体流量计算即可,因此,将其布置在进水截止阀附近。

每个换热模块的热媒水均由热媒水母管引出至换热模块进水口,热媒水由换热模块进水口流入,经与低温烟气换热后从出水口再次汇入母管,形成循环水系统。

换热模块有5个,分别为经表面改性后不同材质换热表面的第一换热模块1、第二换热模块2、第三换热模块3、第四换热模块4、第五换热模块5,换热模块间并联连接,以保证每个换热模块在烟道41内处于相同工况。

热媒水由进水母管39引出,通过进水子管与换热模块进水集箱接管47连接,热媒水进入后从进水集箱44经换热管43与冷烟气换热后从出水集箱42流出,出水集箱接管45与出水母管40再次连接,将换热后的水送出。每个模块进出口位置均有数据采集装置,第一换热模块1进口子管(进水集箱接管47)上方布有第一进水截止阀6,为保证流量计测量准确,在其入口需预留10D以上直管段,出口需预留5D以上直管段,所以在第一进水截止阀6下方500mm处布有第一流量计26,在第一流量计26下方尽可能贴近进水集箱接管47处放置第一进水温度传感器16,出水集箱接管45上方布置有第一出水截止阀7,其下方尽可能贴近出水集箱接管45处放置第一出水温度传感器17。第二换热模块2、第三换热模块3、第四换热模块4、第五换热模块5的数据采集装置和阀门的安装位置、运行方式与第一换热模块1相同。

数据采集装置中,每个换热模块的进口流体温度传感器分别为第一进水温度传感器16、第二进水温度传感器18、第三进水温度传感器20、第四进水温度传感器22、第五进水温度传感器24;每个换热模块的出口流体温度传感器分别为第一出水温度传感器17、第二出水温度传感器19、第三出水温度传感器21、第四出水温度传感器23、第五出水温度传感器25;每个换热模块的流体流量传感器分别为第一流量计26、第二流量计27、第三流量计28、第四流量计29、第五流量计30;

由于换热模块相对于电厂的烟道来说体积很小,换热量有限,烟气掠过换热器后温度变化极小,所以认为烟气进出口温度近似,将烟气入口温度传感器以及烟气出口温度传感器合并为一个烟气温度传感器,设置四个烟气温度传感器的目的是:换热器水平布置,横向可能会有温度变化,用于监测此温度变化。烟气温度传感器分别为第一烟气温度传感器31、第二烟气温度传感器32、第三烟气温度传感器33、第四烟气温度传感器34。数据采集装置经数据传输线与数据处理装置37连接,数据处理装置37与数据传输设备38连接。

每个换热模块包括出水集箱42、换热管43、进水集箱44、出水集箱接管45、排气口46、进水集箱接管47、排水口48、孔板49。孔板49内孔采用的管排方式为错排圆管,为模拟真实低温省煤器,采用横向节距为46mm,纵向节距为80mm,换热管43两侧与孔板49连接,再与进水集箱44和出水集箱42连接,进水集箱44和出水集箱42分别与进水集箱接管47、出水集箱接管45连接。在实际使用中,排气口46和排水口48根据实际需要选择密封。

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种燃煤锅炉低温省煤器的污垢动态监测方法及其系统

- 一种用于发电厂燃煤锅炉低低温省煤器的滑动底座