一种新型环保气化炉

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及气化炉技术领域,尤其是指一种新型环保气化炉。

背景技术

我国工业源、日常生活源、农牧业源等有机固废总产量超出60亿吨,占固废总产生量的60%之上。当前我国城市垃圾处理有机固废产生量比较大,无害化处理变成了城市化进程的关键,急需提高技术短板,同时加强资源化利用效率。在工业固废方面,产地分散化,污染比较严重,固废处理急需解决,但处理技术短板仍制约着行业发展。另一方面,农业有机固废处理量也日益增多,产地同样分散,综合利用低。此外,城乡生活垃圾中的无价值固废(再利用价值不高或处置成本过高的固废)源头众多,数量巨大,现有的垃圾焚烧和填埋场无法大量消纳。上述问题造成固废大量积压,对我国的环境形成严重的污染威胁,抑制经济的高质量发展,影响人民群众的幸福感。由于国情原因,我国固废产生源头众多,随着经济的蓬勃发展,各类型的生产仍持续增加,固废处理压力持续增大,因此固废处理问题成为制约我国环保的焦点问题之一。

针对有机固废产生源头分散、集中处理成本高且危险大的特征,我国的有机固废处理亟需中小型化、技术过关的,适合在源头无害化处理,实现就地处理、就地减量的有机固废处理技术。

发明内容

本发明为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

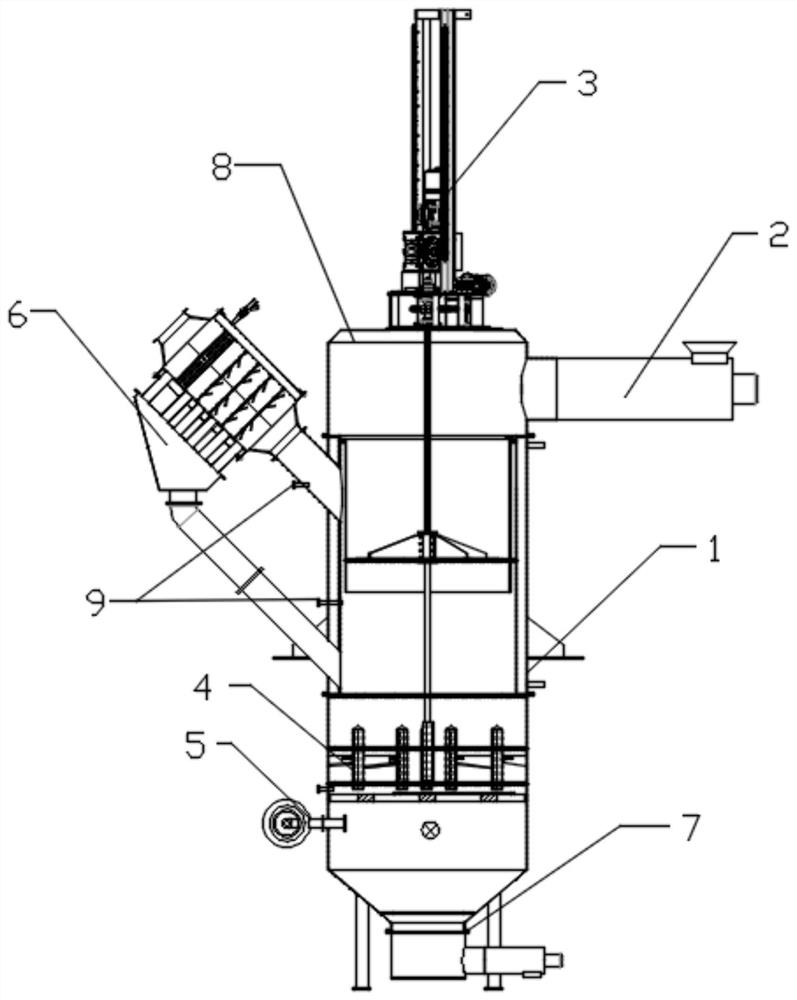

一种新型环保气化炉,包括气化炉主体,气化炉主体上设置有进料装置、传动装置、导气装置、进气装置、回炉装置、出灰装置;气化炉主体上端设置有炉盖,进料装置安装在炉盖右侧,传动装置安装在炉盖上端;回炉装置、进气装置均安装在气化炉主体左侧,且进气装置安装在回炉装置下方;出灰装置安装在气化炉主体下端;气化炉主体内部设置有室腔,导气装置安装在室腔内部;气化炉主体内部设置有室腔,导气装置安装在室腔内部;气化炉主体由三层圆筒构成,且最外层圆筒与中层部圆筒之间设置有水冷夹层,最内层圆筒与中层部圆筒顶部之间设置有外排夹层,最内层圆筒与中层部圆筒侧部之间设置有排气管;外筒外侧设置有进水管和出水管,进水管和出水管均与水冷夹层连接,最内层圆筒内部设置有集气罩;传动装置由升降稳燃器、旋转匀料器、破穹杆、匀料盘组成,旋转匀料器安装在升降稳燃器下端,匀料盘安装在旋转匀料器下端,且匀料盘安装在室腔内,破穹杆安装在匀料盘下端且破穹杆下端贯穿炉盖下端;升降稳燃器驱动匀料盘和破穹杆升降,旋转匀料器驱动匀料盘和破穹杆旋转。

进一步地,进料装置包括有螺旋输送机、进料斗、密封闸阀,螺旋输送机安装在炉盖侧部,进料斗安装在螺旋输送机上端,密封闸阀安装在进料斗上端。

进一步地,导气装置包括有多个导气管以及连接件,多个导气管之间通过连接件连接组成;导气管顶端呈尖锐锥头形态,导气管上从顶部至底部螺旋式设置有孔眼,孔眼水平倾斜向下,导气管底端封闭。

进一步地,进气装置包括有鼓风机以及点火器,鼓风机安装在气化炉主体外侧,点火器安装在室腔内,且点火器安装在导气管下方,鼓风机上设置有管道,管道连通室腔;鼓风机上设置有变频器。

进一步地,回炉装置包括有引风机,引风机上端设置有出气管,出气管与排气管连通,引风机下端设置有焦油拦截器、电动闸阀、焦油自吸回炉管道,焦油自吸回炉管道安装在电动闸阀与焦油拦截器之间,且焦油自吸回炉管道端部与集气罩和导气管之间的室腔连通。

进一步地,出灰装置包括有灰斗、破渣器、螺旋除灰机,灰斗安装在气化炉主体下端,螺旋除灰机安装在灰斗侧端,破渣器安装在导气管下端。

进一步地,气化炉主体上设置有温度、压力监控装置,温度温度、压力监控装置包括有温度监控探头、压力监控探头,温度监控探头安装在气化炉主体内壁上,压力监控探头安装在出气管上。

进一步地,气化炉主体外壁四周设有支腿。

本发明的有益效果是:包括气化炉主体,气化炉主体上设置有进料装置、传动装置、导气装置、进气装置、回炉装置、出灰装置;气化炉主体上端设置有炉盖,进料装置安装在炉盖右侧,传动装置安装在炉盖上端;回炉装置、进气装置均安装在气化炉主体左侧,且进气装置安装在回炉装置下方;出灰装置安装在气化炉主体下端;气化炉主体内部设置有室腔,导气装置安装在室腔内部;与现有技术相比,本实用发明的优点是:1、气化炉的处置速率根据设计尺寸可达1-50 吨/天,适用于产废源头实施废物无害化就地处置。2、通过气化炉主体上传动装置、导气装置、进气装置、回炉装置、出灰装置五项组成完整的干扰控制系统,加上温度监控探头、压力监控探头对温度、压力实时数据反馈,便于控制炉内堆料温度区间、产气区间、堆料高度区间、出灰速率等工作状况,实现本发明的环保性、生产连续性、安全稳定性。3.通过气化炉主体内由三层圆筒构成与回炉装置的结构设计能有效回收产生烟气中的水份、焦油、灰尘,经出气管引出的烟气中可燃气体纯度高,有害成分少,利于再次燃烧利用,并减轻后端处置要求及成本。4.气化炉主体底部经出灰装置中的破渣器工作使落进灰斗中的尾渣仍处于高温有氧环境中可继续分解成无机尾渣,提高物料的减量化,降低尾渣的后续处置要求及成本。5.气化炉主体的结构及工作原理能有效避开二恶英的生成条件,从技术基础上不产生二恶英,实现有机质的无害化处置。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

图1为本发明的结构示意图。

图2为气化炉主体局部结构示意图。

图3为进料装置结构示意图。

图4为传动装置结构示意图。

图5为导气装置结构示意图。

图6为进气装置结构示意图。

图7为回炉装置结构示意图。

图8为出灰装置结构示意图。

图中附图标识分别为:气化炉主体-1、进料装置-2、传动装置-3、导气装置-4、进气装置-5、回炉装置-6、出灰装置-7、炉盖-8、温度、压力监控装置-9、圆筒-11、水冷夹层-12、外排夹层-13、排气管-14、进水管-15、出水管-16、集气罩-17、支腿-18、螺旋输送机-21、进料斗-22、密封闸阀-23、升降稳燃器-31、旋转匀料器-32、破穹杆-33、匀料盘-34、导气管-41、连接件-42、孔眼-43、鼓风机-51、点火器 -52、管道-53、引风机-61、出气管-62、焦油拦截器-63、电动闸阀 -64、焦油自吸回炉管道-65、灰斗-71、破渣器-72、螺旋除灰机-73。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1~8,本发明包括包括气化炉主体1,气化炉主体1上设置有进料装置2、传动装置3、导气装置4、进气装置5、回炉装置6、出灰装置7;气化炉主体1上端设置有炉盖8,进料装置2安装在炉盖8 右侧,传动装置3安装在炉盖8上端;回炉装置6、进气装置5均安装在气化炉主体1左侧,且进气装置5安装在回炉装置6下方;出灰装置7 安装在气化炉主体1下端;气化炉主体1内部设置有室腔,导气装置4 安装在室腔内部;

气化炉主体1通过水冷夹层12与集气罩17将上端即将进入出气管 62的烟气温度降低至80℃以下,有效使汽化焦油及烟尘混合物在集气罩17与水冷夹层12的壁面冷凝后返回炉内并再次分解,以解决气化裂解过程中产生的可燃气体中焦油及粉尘含量过高的问题,解决同类气化裂解技术使用产生烟气中有害物质如二恶英类物质、粉尘、烟焦油等含量大,后端处置难的问题。

进料装置2通过密封闸阀23开关与螺旋输送机21进行控制,可以确保加料过程中无气体从气化炉进料口进出,避免对炉内工况产生影响。

传动装置3随着物料的处置情况及时进行工况干扰,保证气化炉主体1内具有充足物料并处于高温无氧环境中迅速气化裂解,形成具有一定高度的气化层、裂解层,产生大量可燃气体,同时保证堆料密实度和工况稳定,达到连续充分热解气化要求;

导气装置4为气化层生成的以一氧化碳、二氧化碳为主的气体提供了从热熔层逸出至裂解层的通道,其中二氧化碳气体在裂解层与处于高温无氧状态中的有机质进行还原反应,生成一氧化碳等可燃气体,从而解决热熔层以下导气不顺畅,利用不充分的问题,同时杜绝燃料下部气体富集而形成的安全隐患。

出灰装置7可利用破渣器72破坏燃烧层底部物料燃烧形成的塔桥结构,使部分物料落入灰斗71中,灰斗71中的尾渣仍处于高温有氧环境中可继续分解成无机尾渣,提高物料的减量化,降低尾渣的后续处置要求及成本。同时燃烧层的结构受破坏后,炉内堆体在传动装置3 的作用下往炉底移动,可实施继续往炉内加料的操作,实现生产连续性。

出气管62左侧的连接焦油拦截器63可对烟气中的焦油、水汽、粉尘进行再次拦截回收,可定时开启电动闸阀64,使拦截收集的焦油等物质经焦油自吸回炉管道回到炉内燃烧层区域再次分解。回炉装置6 左端接引风机61始终运行保持炉内处微负压状态,并采用温度、压力监控装置9进行实时监控。以解决气化裂解过程中产生的可燃气体中焦油及粉尘含量过高的问题,解决同类气化裂解技术使用产生烟气中有害物质如二恶英类物质、粉尘、焦油等含量大,后端处置难的问题。

气化炉主体1内气化环境为高温无氧气化裂解,外接引风机61使炉内维持微负压状态,具有高效的气化速率及减量效率,处置速率根据设计尺寸可达1-50吨/天,具有生产连续性、安全稳定性,适用于产废源头实施废物就地处置。

气化炉主体1外壁四周设有支腿18,支脚18用于支撑气化炉主体 18。

该动作原理为:当设备开始运行,进料装置2开始工作,密封闸阀23开启,物料连续性从上进入进料斗22由螺旋输送机21挤压输入到室腔内,传动装置3在加料过程中利用升降稳燃器31、旋转匀料器32、匀料盘34与下端的破穹杆33对物料进行扫料与挤压,使物料从上往下在炉内形成均匀且具有一定紧密度的堆体,将炉内物料添加至饱和状态后停止加料并关闭密封闸阀23与螺旋输送机21;点火器52启动点燃炉内最底部物料后停止工作;点火器52停止工作后,炉内堆体在短时间内从下往上均匀形成燃烧层、热熔层、气化层、裂解层、干燥层五个区间。由鼓风机51根据温度、压力监控装置9检测数据变频,控制通入的空气以控制物料燃烧状态及温度变化,同时出气管62可外接引风机61,根据温度、压力监控装置9检测数据变频控制,调节室腔,使处于微负压状态。整个生产过程,鼓风机51只需维持低频供风工作状态,耗电量小,炉内热能主要由堆体自燃产生。生产过程中利用进料装置2与传动装置3配合向室腔内定时加料并维持堆料成型,利用破渣器72破坏燃烧层底部渣料结构并落入灰斗71中继续燃烧分解,利用出灰装置7定时出灰,各装置的运行配合使堆体在反应过程中不断下沉,以解决堆体燃烧层的连续增高和燃烧未充分的问题。利用导气装置4为气化层生成的以一氧化碳、二氧化碳为主的气体提供了从热熔层逸出至裂解层的通道,其中二氧化碳气体在裂解层与处于高温无氧状态中的有机质进行还原反应,生成一氧化碳等可燃气体,从而解决热熔层以下导气不顺畅,利用不充分的问题,同时杜绝燃料下部气体富集而形成的安全隐患。在出气管62左侧通过导管连接焦油拦截器63 对烟气中的焦油、水汽、粉尘进行再次拦截回收,可定时开启电动闸阀64,使拦截焦油等物质经焦油自吸回炉管道回到炉内燃烧层区域再次分解。回炉装置6左端接引风机61始终运行保持炉内处微负压状态,并采用压力监控探头进行实时监控。气化炉主体14可以将上端即将进入出气管62的烟气温度降低至80℃以下,有效使汽化焦油及烟尘混合物在集气罩17与水冷夹层12中被冷凝后返回炉内并再次分解。气化炉主体1与回炉装置6可有效解决裂解气化过程中产生的可燃气体焦油及粉尘含量过高的问题,解决同类气化裂解技术使用产生烟气中有害物质如二恶英类物质、粉尘、烟焦油等含量大,后端处置难的问题。

以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

- 一种新型环保气化炉

- 一种新型节能环保的气化炉