一种基于数字孪生的汽车装配车间监控仿真系统

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及数字孪生技术领域,具体为一种基于数字孪生的汽车装配车间监控仿真系统。

背景技术

数字孪生(Digital Twin)又被称为数字映射、数字镜像、数字双胞胎,它的官方定义为:一种充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程,在实际运用中可以理解为数字孪生在一个设备或者一个系统的实体基础上,进行计算处理,获得一个虚拟话的数字克隆体,此数字克隆体的创造依据设备或者系统的物理设计模型。

数字孪生技术广泛应用于工业界,因其可以建立本体和孪生体之间的实时联系,使得孪生体可以实时向本体发出反馈信息,由此反馈信息有利于改善本体的运行特性。

当前车辆制造行业的汽车的装配已成为目前国内外研究的热点,如何保持汽车装配车间的正常运行以及如何优化汽车装配车间的运行成为当前车辆制造行业的关注点之一,结合当前数字孪生技术或许可以为车辆制造商提供一种新的实施方法,从而达到提高经济效益、优化车辆制造流程的目的。

发明内容

本发明的目的在于提供一种基于数字孪生的汽车装配车间监控仿真系统,以解决上述背景技术中提出的问题。

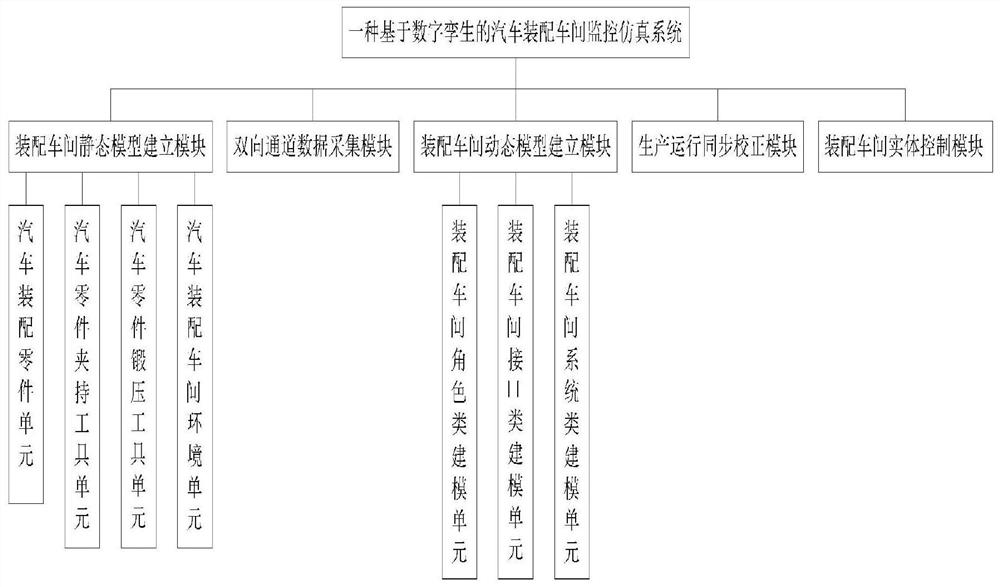

为了解决上述技术问题,本发明提供如下技术方案:一种基于数字孪生的汽车装配车间监控仿真系统,包括装配车间静态模型建立模块、双向通道数据采集模块、装配车间动态模型建立模块、生产运行同步校正模块、装配车间实体控制模块,其特征在于:所述装配车间静态模型建立模块用于初步建立装配车间实体的静态模型,所述双向通道数据采集模块用于通过双向通讯通道采集静态模型子项的实时运行数据,所述装配车间动态模型建立模块用于结合装配车间静态模型以及采集的静态模型子项实时运行数据建立装配车间的动态模型,所述生产运行同步校正模块用于监测装配车间的动态模型、计算校正、同步装配车间运行流程并输出校正同步信号,所述装配车间控制模块用于通过校正同步信号控制装配车间实体。

进一步的,所述装配车间静态模型建立模块与双向通道数据采集模块通讯连接,所述双向通道数据采集模块与装配车间动态模型建立模块通讯连接,所述装配车间动态模型建立模块与生产运行同步校正模块通讯连接,所述生产运行同步校正模块与装配车间控制模块通讯连接。

进一步的,所述装配车间静态模型建立模块包括汽车装配零件单元、汽车零件夹持工具单元、汽车零件锻压工具单元、汽车装配车间环境单元,所述车辆装配零件单元用于采集车辆装配过程中装配零件移动轨迹数据并使用零件ID对数据进行标记,所述汽车零件夹持工具单元用于采集夹持类型工具的转动速度、进给速度、移动轨迹数据以及电气、气动、液压数据并使用汽车零件夹持工具ID对数据进行标记,所述汽车零件锻压工具单元用于采集锻压类型工具的转动速度、进给速度、移动轨迹数据以及电气、气动、液压数据并使用汽车零件锻压工具ID对数据进行标记,所述汽车装配车间环境单元用于采集温湿度、粉尘浓度、噪声分贝、二氧化碳浓度数据。

进一步的,所述装配车间动态模型建立模块包括装配车间角色类建模单元、装配车间接口类建模单元、装配车间系统类建模单元,所述装配车间角色类建模单元用于定义抽象角色,所述抽象角色指定对象为装配车间实体的结构与行为,所述装配车间接口类建模单元用于指定双向通道数据采集模块对象之间的接口,所述接口表示装配车间实体与传感器之间的连接关系以及装配车间实体与外部信息之间的连接关系,所述装配车间系统类建模单元用于定义装配车间实体的实例化模板,所述实例化模板表示装配车间实体运行的规则。

进一步的,所述生产运行同步校正模块用于在装配车间动态模型中对装配车间运行状态进行实时仿真,计算实际生产运行过程中的时间进度偏差Δt和动作进度偏差Δl,并分别调用汽车零件夹持工具算法以及汽车零件锻压工具算法预测并改变下一道工序的转动速度、进给速度、移动轨迹数据或者电气、气动、液压数据,输出同步校正信号至装配车间实体控制模块以此迭代改变下一道工序的动作,最终完成装配车间运行过程中所有工序的同步校正,所述装配车间实体控制模块用于对同步校正信号进行动作解析,并以数字信号命令的形式通过双向数据传输通道下达至装配车间实体,装配车间实体由数字信号命令执行对应的动作。

进一步的,所述汽车零件夹持工具算法以及汽车零件锻压工具算法中使用隐马尔可夫模型方法对工序的转动速度、进给速度、移动轨迹数据以及电气、气动、液压数据进行建模,采用前向学习算法对以上数据的历史数据进行学习,得出用于汽车装配车间工序同步校正的隐马尔可夫模型参数,由所述隐马尔可夫模型,将当前时间进度偏差为t以及动作进度偏差为l的工序作为模型输入进行求解,再采用viterbi算法递推输出下一道工序的最佳运行动作。

进一步的,所述汽车零件夹持工具单元以及汽车零件锻压工具单元使用ANSYS软件工具分别对夹持工具以及锻压工具进行网格划分,并对夹持工具以及锻压工具所受最大应力以及最小应力进行模拟仿真,由工序的转动速度、进给速度、移动轨迹数据对夹持工具以及锻压工具进行运行规则定义,再由电气、气动、液压数据对夹持工具以及锻压工具进行条件限制。

进一步的,所述汽车零件夹持工具以及汽车零件锻压工具的电气、气动、液压数据模型可表示为E

其中t

根据公式2:

其中T为汽车装配车间所有工序间隔时间总量,n为汽车装配车间所有工序的总数量;根据公式3:

其中P为汽车装配车间所有工序的能耗总量,a’为电气类型控制能耗系数,b’为气动类型控制能耗系数,c’为液压类型控制能耗系数;

根据公式4:

O=P*T

其中O为能耗-时间总量。

进一步的,所述双向通道数据采集模块的数据交换模式为AutonationML,所述AutonationML分别引入CAEX表示汽车装配车间生产系统结构信息的主要格式、引入COLLADA用于表示汽车装配车间生产系统的几何尺寸特性和运动轨迹特性、引用PLCopen-XML表示汽车装配车间生产系统的行为信息,所述CAEX为一种基于可扩展标记语言的元格式,所述COLLADA用于对汽车装配车间生产系统的几何尺寸特性与运动轨迹特性进行模块化或者分层建模,所述PLCopen-XML用于汽车装配车间中可编程程序控制器的数据交换。

与现有技术相比,本发明所达到的有益效果是:

1、结合数字孪生技术对汽车装配车间进行全方面的仿真和监控;

2、对装配车间运行过程中所有工序进出同步校正,优化汽车装配车间的运行流程,缩短汽车装配车间工序间隔时间,减少汽车装配车间工序的能耗总量,大幅度提高汽车装配车间的经济效益;

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

图1是本发明的模块、单元结构示意图;

图2是本发明的模块通讯流程结构示意图;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-2,本发明提供技术方案:

一种基于数字孪生的汽车装配车间监控仿真系统,包括装配车间静态模型建立模块、双向通道数据采集模块、装配车间动态模型建立模块、生产运行同步校正模块、装配车间实体控制模块,其特征在于:所述装配车间静态模型建立模块用于初步建立装配车间实体的静态模型,所述双向通道数据采集模块用于通过双向通讯通道采集静态模型子项的实时运行数据,所述装配车间动态模型建立模块用于结合装配车间静态模型以及采集的静态模型子项实时运行数据建立装配车间的动态模型,所述生产运行同步校正模块用于监测装配车间的动态模型、计算校正、同步装配车间运行流程并输出校正同步信号,所述装配车间控制模块用于通过校正同步信号控制装配车间实体。

所述装配车间静态模型建立模块与双向通道数据采集模块通讯连接,所述双向通道数据采集模块与装配车间动态模型建立模块通讯连接,所述装配车间动态模型建立模块与生产运行同步校正模块通讯连接,所述生产运行同步校正模块与装配车间控制模块通讯连接。

所述装配车间静态模型建立模块包括汽车装配零件单元、汽车零件夹持工具单元、汽车零件锻压工具单元、汽车装配车间环境单元,所述车辆装配零件单元用于采集车辆装配过程中装配零件移动轨迹数据并使用零件ID对数据进行标记,所述汽车零件夹持工具单元用于采集夹持类型工具的转动速度、进给速度、移动轨迹数据以及电气、气动、液压数据并使用汽车零件夹持工具ID对数据进行标记,所述汽车零件锻压工具单元用于采集锻压类型工具的转动速度、进给速度、移动轨迹数据以及电气、气动、液压数据并使用汽车零件锻压工具ID对数据进行标记,所述汽车装配车间环境单元用于采集温湿度、粉尘浓度、噪声分贝、二氧化碳浓度数据。

所述装配车间动态模型建立模块包括装配车间角色类建模单元、装配车间接口类建模单元、装配车间系统类建模单元,所述装配车间角色类建模单元用于定义抽象角色,所述抽象角色指定对象为装配车间实体的结构与行为,所述装配车间接口类建模单元用于指定双向通道数据采集模块对象之间的接口,所述接口表示装配车间实体与传感器之间的连接关系以及装配车间实体与外部信息之间的连接关系,所述装配车间系统类建模单元用于定义装配车间实体的实例化模板,所述实例化模板表示装配车间实体运行的规则。

所述生产运行同步校正模块用于在装配车间动态模型中对装配车间运行状态进行实时仿真,计算实际生产运行过程中的时间进度偏差Δt和动作进度偏差Δl,并分别调用汽车零件夹持工具算法以及汽车零件锻压工具算法预测并改变下一道工序的转动速度、进给速度、移动轨迹数据或者电气、气动、液压数据,输出同步校正信号至装配车间实体控制模块以此迭代改变下一道工序的动作,最终完成装配车间运行过程中所有工序的同步校正,所述装配车间实体控制模块用于对同步校正信号进行动作解析,并以数字信号命令的形式通过双向数据传输通道下达至装配车间实体,装配车间实体由数字信号命令执行对应的动作。

以上模块与单元的结构如图1所示,其通讯流程结构如图2所示。

所述汽车零件夹持工具算法以及汽车零件锻压工具算法中使用隐马尔可夫模型方法对工序的转动速度、进给速度、移动轨迹数据以及电气、气动、液压数据进行建模,采用前向学习算法对以上数据的历史数据进行学习,得出用于汽车装配车间工序同步校正的隐马尔可夫模型参数,由所述隐马尔可夫模型,将当前时间进度偏差为Δt以及动作进度偏差为Δl的工序作为模型输入进行求解,再采用viterbi算法递推输出下一道工序的最佳运行动作。

所述汽车零件夹持工具单元以及汽车零件锻压工具单元使用ANSYS软件工具分别对夹持工具以及锻压工具进行网格划分,并对夹持工具以及锻压工具所受最大应力以及最小应力进行模拟仿真,由工序的转动速度、进给速度、移动轨迹数据对夹持工具以及锻压工具进行运行规则定义,再由电气、气动、液压数据对夹持工具以及锻压工具进行条件限制。

所述汽车零件夹持工具以及汽车零件锻压工具的电气、气动、液压数据模型可表示为E

其中t

公式1中

根据公式2:

其中T为汽车装配车间所有工序间隔时间总量,n为汽车装配车间所有工序的总数量,由公式1和公式2取汽车装配车间所有工序间隔时间总量T为最小值,即可获得使汽车装配车间工序同步校正的方法,由此同步校正方法对汽车零件夹持工具以及汽车零件锻压工具的电气、气动、液压数据模型进行相应的控制即可达到效果,其中公式1中设定的工序间隔时间最小值t

根据公式3:

其中P为汽车装配车间所有工序的能耗总量,a’为电气类型控制能耗系数,b’为气动类型控制能耗系数,c’为液压类型控制能耗系数,为汽车装配车间所有工序的总数量;

根据公式4:

O=P*T

其中O为能耗-时间总量。

由公式1至公式4,取能耗-时间总量O为最小值,即可获得能耗最小的控制方法,由此控制方法对汽车零件夹持工具以及汽车零件锻压工具的电气、气动、液压数据模型进行相应的控制即可达到效果。

所述双向通道数据采集模块的数据交换模式为AutonationML,所述AutonationML分别引入CAEX表示汽车装配车间生产系统结构信息的主要格式、引入COLLADA用于表示汽车装配车间生产系统的几何尺寸特性和运动轨迹特性、引用PLCopen-XML表示汽车装配车间生产系统的行为信息,所述CAEX为一种基于可扩展标记语言的元格式,所述COLLADA用于对汽车装配车间生产系统的几何尺寸特性与运动轨迹特性进行模块化或者分层建模,所述PLCopen-XML用于汽车装配车间中可编程程序控制器的数据交换。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于数字孪生的汽车装配车间监控仿真系统

- 一种基于数字孪生的复杂产品装配车间管控方法