包含源自生物质的碳的电池电极组合物

文献发布时间:2023-06-19 11:35:49

本专利申请要求2018年9月14日提交的题为“包含可源自生物的碳的超级电容器和电池电极”的美国临时申请第62/731,771号的权益,所述临时申请的全部内容通过引用明确地并入本文。

技术领域

领域

本申请总的涉及能量存储装置,并且更特别地涉及电池技术、超级电容器技术等。

背景技术

背景

部分地归因于其相对高的能量密度、相对高的比能量、相对高的比功率、相对快的充电、重量轻以及潜在的长寿命和循环寿命,高级可再充电电池和超级电容器对于广泛的电子设备、电动车辆、电网存储和其它重要应用是理想的。

然而,尽管电化学能量存储技术在商业上日益普及,但这些电池和超级电容器需要进一步开发,特别是针对低排放或零排放、混合电动车辆或纯电动车辆、消费电子设备、节能货船和机车、航空航天应用和电网方面的潜在应用。特别地,对于多种可再充电电池,如可再充电金属和金属离子电池(如可再充电Li和Li离子电池、可再充电Na和Na离子电池、可再充电Mg和Mg离子电池、可再充电K和K离子电池、可再充电Ca和Ca离子电池等等),期望进一步的改进。以下能量存储装置可能同样会从其它改进中受益:可再充电卤素离子电池(例如F离子和Cl离子电池等)、可再充电混合离子电池、可再充电水性电池(例如具有pH中性或酸性或苛性电解质的可再充电电池)、电化学电容器(例如超级电容器或双层电容器)、混合设备、可再充电聚合物电解质电池和超级电容器、可再充电聚合物凝胶电解质电池和超级电容器、可再充电固体陶瓷或固体玻璃电解质电池、可再充电复合电解质电池,仅举几例。

在电池电极的构造中,可以使用广泛的活性(电荷存储)材料、广泛的聚合物粘合剂、广泛的导电添加剂和多种混合配方。在一些设计中,可以使用复合材料颗粒形式的活性材料。但是,为了改善电极性能(低且稳定的电阻、高循环稳定性、高倍率性能、可接受的能量、良好的体积容量等),需要确定最佳的复合材料配制物。此外,需要针对特定类型、特定物理和化学性质和特定大小的活性颗粒找到粘合剂、添加剂和混合方案的最佳选择。在许多情况下,复合材料颗粒结构和组成以及电极的组成的选择并非易事,而且可能违反直觉。

在许多不同类型的可再充电电池和超级电容器中,可以将电荷存储材料制成(纳米)复合粉末,其可以包含导电碳。作为这种颗粒的子集,导电碳可以是源自生物的。原则上,这类电荷存储(纳米)复合材料颗粒可以为可规模化(在某些情况下是可持续的)制造和实现良好的电荷存储性能特征提供广阔的前景。不幸的是,在复合(纳米复合)颗粒的这种应用中,源自生物的碳的哪种类型和什么性质将是有利的基本上还不清楚。另外,还不清楚如何将这种(纳米)复合材料颗粒有效地加工成电极以产生良好的性能特征,包括高容量、快速充电、快速放电和长循环稳定性。当电极容量负载变得适中时(对于电池)(2mAh/cm

因此,仍然需要改进的电池、组分、电极材料和其它相关材料以及制造工艺。

发明内容

实施方案涉及用于在能量存储装置单元中使用的电极组合物。该电极包括复合材料颗粒,每个复合材料颗粒包含源自生物质的碳并且包含活性材料。活性材料在约400K下表现出低于约10

附图说明

呈现附图是为了帮助描述本申请的实施方案,并且提供附图仅仅是为了说明实施方案,而不是对其进行限制。除非上下文另有说明或暗示,否则附图中的不同阴影线、阴影和/或填充图案仅仅是为了在不同的组分、要素、特征等之间进行对比,而不是为了表达可能针对所采用的特定图案而使用在本申请之外限定的特定材料、颜色或其它特性。

图1示出了示例性(例如,Li离子)电池,其中可以根据多个实施方案应用本文所描述的组分、材料、方法和其它技术或其组合。

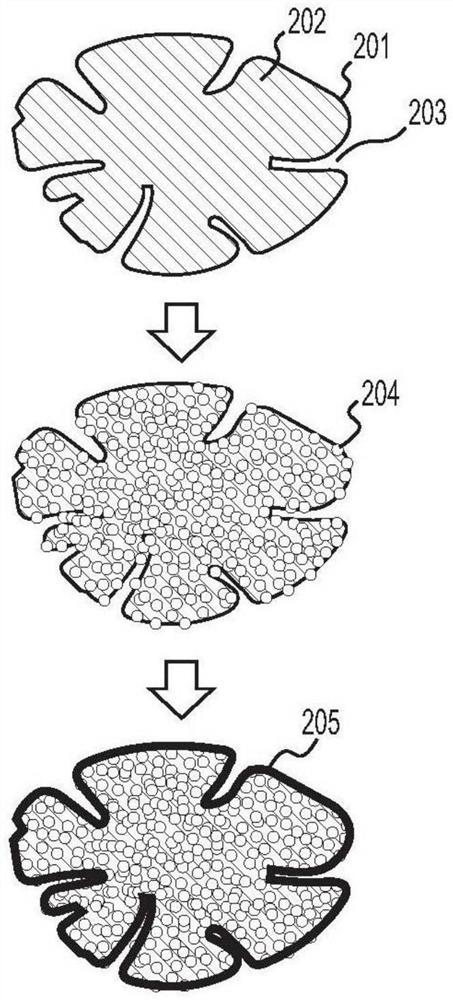

图2A至图2B示出了根据各种示例性实施方案的用于形成包含源自生物质的碳的复合材料颗粒的两种示例性方法。

图3示出了根据各种示例性实施方案的电极的实例,其由浇铸或沉积到集电器上的包含源自生物质的碳的复合材料颗粒生产,并且填充有电解质。

图4示出了根据各种示例性实施方案的电极的另一实例,其由沉积到集电器上的包含源自生物质的碳的复合材料颗粒生产,并且填充有电解质。

图5示出了一个实施方案的实例,其中在根据各种示例性实施方案的电池单元的充电期间,活性材料(例如,在金属电池的情况下为锂或钠金属或另一种金属)渗透到浇铸在集电器上的电极(例如,阳极)的包含源自生物质(或者在一些设计中为其它类型)的多孔碳的颗粒的(至少部分为空的)孔中。

图6示出了可以在本申请的一些示例性实施方案中使用的、具有任何形状的合适的源自生物质的多孔碳粉的实例。

图7示出了根据各种示例性实施方案的可用于形成包含活性材料和源自生物质的碳的合适的复合材料的示例性方法。

图8示出了根据各种示例性实施方案的可用于形成包含活性材料和源自生物质的碳的合适的复合材料的示例性方法。

图9示出了根据各种示例性实施方案的可用于形成包含活性材料和源自生物质的碳的合适的复合材料的又一种示例性方法。

图10示出了根据各种示例性实施方案的可用于形成包含活性材料和源自生物质的碳的合适的复合材料的再一种示例性方法。

具体实施方式

在以下针对本发明的特定实施方案的描述和相关附图中公开了本发明的各方面。术语“本发明的实施方案”并不要求本发明的所有实施方案都包括所论述的特征、优点、过程或工作模式,并且在不脱离本发明的范围的情况下可以设计替代实施方案。此外,可以不详细描述或者可以省略本发明的公知要素,以免混淆其它更多的相关细节。此外,术语“至少部分地”旨在解释为“部分地、基本上或完全地”。

本文关于本发明的任何实施方案描述的任何数值范围都旨在不仅限定相关数值范围的上限和下限,而且还隐含地公开了所述范围内的每个离散值,其单位或增量与表征上限和下限的精度水平一致。例如,7nm至20nm的数值距离范围(即,以1为单位或以1为增量的精度水平)包含(以nm为单位)[7、8、9、10,...,19、20]的集合,就如同明确地公开了以1为单位或以1为增量的中间数字8到19一样。在另一个实例中,从大约–120℃到大约–60℃的温度范围包含(以℃为单位的)以下温度范围集合:从大约–120℃到大约–119℃,从大约–119℃到大约–118℃,…,从大约–61℃到大约–60℃,就如同明确地公开了–120℃至–60℃之间的中间数字(以℃为单位)一样。在另一个实例中,从30.92%到47.44%的数值百分比范围(即,以百分之一为单位或以百分之一为增量的精度水平)包含(以%为单位的)[30.92、30.93、30.94,……,47.43、47.44]的集合,就如同明确地公开了以百分之一为单位或以百分之一为增量的30.92至47.44之间的中间数字一样。因此,旨在将任何公开的数值范围所包含的任何中间数字都解释为如同已经明确地公开了这些中间数字一样,并且任何这样的中间数字因此都可以构成落在较宽范围内的子范围的自身上限和/或下限。因此,旨在将每个子范围(例如,包括来自较宽范围的至少一个中间数字作为上限和/或下限的每个范围)都解释为借助于较宽范围的明确公开而被隐含地公开。

尽管以下描述可以在锂金属和锂离子电池的背景下描述某些实例(为了简洁和方便,并且由于锂技术的当前流行),但是应当理解,各个方面可以适用于其它可再充电电池和原电池(例如Na金属和Na离子、Mg金属和Mg离子、K金属和K离子、Ca金属和Ca离子以及其它金属和金属离子电池,带有OH

尽管以下描述可以在活性离子包含在活性颗粒内的背景下描述某些实例,但是应当理解,各种方面可以适用于在电池组装或充电或充电的某个阶段存在于电解质中的活性离子。

此外,尽管以下描述也可以描述处于含锂状态的活性材料配制物的某些实例,但是应当理解,各个方面可以适用于无锂电极。

此外,尽管以下描述也可以描述属于所谓的嵌入型活性材料的活性电极材料的某些实例,但是应当理解,各个方面可以适用于所谓的转化型活性材料(包括所谓的合金型活性材料、真转化型活性材料、化学转化型活性材料、金属活性材料等)、所谓的假电容活性材料、所谓的双层电容器型活性材料以及混合型活性材料(或活性材料的组分),它们可以通过一种以上的机制来存储电荷(例如,在电池单元工作过程中同时表现出嵌入型和转化型电化学反应的活性材料,或同时表现出嵌入型和假电容的活性材料,或同时表现出嵌入型和双层电容器的活性材料,以及许多其它组合)。

此外,尽管以下描述也可以描述呈晶体(或纳米晶体)材料形式的活性(可逆离子存储)材料(作为(纳米)复合材料的一种或多种组分)的某些实例,但是应当理解,各个方面可以适用于高度无序或无定形的活性材料。

此外,尽管以下描述也可以描述源自生物质的碳材料的某些实例,但是应当理解,各个方面可以适用于其它类型的碳材料,包括由有机和无机前体两者产生的那些碳材料以及利用(例如,牺牲)模板来形成一些孔的那些碳材料。

此外,尽管以下描述也可以描述液体有机电解质作为基于(纳米)复合材料电极的电化学电池单元(电池或电化学电容器)的组分的某些实例,但是应当理解,各个方面可以适用于水性电解质、离子盐电解质、熔融盐电解质、固体陶瓷电解质、固体玻璃电解质、固体聚合物电解质(包括单离子导电固体聚合物电解质,其中,一种离子(例如阳离子)是可移动的,而抗衡离子(例如阴离子))化学地结合到聚合物骨架上)、凝胶电解质、复合材料(例如,玻璃-陶瓷,或玻璃-聚合物,或陶瓷-聚合物,或液体-陶瓷,或液体-聚合物,或液体-陶瓷-聚合物,或液体-玻璃-聚合物,或液体-玻璃-陶瓷-聚合物)电解质,等等。在一些设计中,在单个电池单元构造中可以使用一种以上的电解质(例如,一种电解质渗透/涂覆在电极或活性材料的表面,而另一种电解质渗入在电极中的剩余孔中或包含隔膜的至少一部分;或者,作为另一说明性实例,一种电解质与阳极接触,另一种电解质与阴极接触)。

在一些实例和设计中,(在装置工作温度下为)固体的电解质可以在升高的温度(电解质变为液体的温度)下熔融渗透到电极或活性材料内的至少一些孔中。在一些实例和设计中,(在装置工作温度下为)固体的电解质可以溶解在溶剂中,渗透到电极(或活性材料)的孔中,然后蒸发(干燥)溶剂。剩余的孔可能会被完全组装的装置(例如锂离子电池)中的另一种电解质填充。

在一些实例和设计中,聚合物电解质可以液态地渗入电极或活性材料内的至少一些孔中,并在渗入之后(例如,在加热期间或在合适的温度范围内充分存储之后)聚合。在一些设计中,这种聚合可以在电池单元使用(应用)之前发生。在一些设计中,这种聚合可以在电池单元组装之后发生。在一些设计中,这种聚合可以在电池单元密封之后发生。

在电池(例如Li离子电池)工作期间,嵌入型活性材料通过将锂离子插入(嵌入)这种嵌入型化合物的晶体或无序或完全无定形的结构中存在的间隙位置(纳米尺度或亚纳米尺度的空隙)/从所述间隙位置提取(脱嵌)锂离子来工作。该嵌入/脱嵌过程伴随有非Li原子(离子)(例如过渡金属离子)的氧化态的变化。在这种过程中,化学键通常不会断裂或重新形成。锂离子扩散到活性材料中或扩散出活性材料外。

在电池(例如锂离子电池)工作期间,转化材料从一种晶体结构改变(转化)为另一种晶体结构(因此称为“转化”型)。在(例如,锂离子)电池工作期间,锂离子被插入形成锂合金的合金型材料中(因此称为“合金”型)。有时,“合金”型电极材料(通常是金属和半金属)被认为是“转化”型电极材料的子类。“合金”型电极材料还可以包含其它类型的转化材料(例如氧化物、氢化物、氮化物等)作为次要(例如,约0.1重量%至50重量%)的添加剂以及活性较低的材料(其可能表现出显著较低的合金材料重量容量,例如约0.01%至30%),所述活性较低的材料可以有助于增强合金材料的机械或电化学稳定性或增强其在脱锂状态下的电导率(这些可能是嵌入型材料)。锂离子与合金或转化材料之间的电化学反应过程可能伴随有一些原始化学键的断裂和新化学键的形成。在一些设计的理想情况下,该过程在某种程度上是可逆的,并且在电池工作过程中只会发生很少的(或没有)活性材料(或Li)的损耗(例如,在电池使用寿命期间最好不超过约30%)。

尽管以下描述可以在金属或金属离子电池的背景下描述某些实例,但是可以从本申请的多个方面受益的其它转化型电极包括:在广泛的水性电池如碱性电池、金属氢化物电池、铅酸电池等中使用的多种化学物质。这些化学物质包括但不限于多种金属(如铁、锌、镉、铅、铟等)、金属氧化物、金属氢氧化物、金属羟基氧化物和金属氢化物,仅举几例。

尽管以下描述可以在用于金属离子(例如锂离子)或金属(例如锂)电池的金属氟化物电极的背景下描述某些实例,但其它转化电极(包括那些包含氟的电极)可以从本申请的多个方面中受益。这样的转化型活性电极材料的实例可以包括但不限于各种金属的氟氧化物、磺基氟化物、氯氟化物、氯氧基氟化物、氧磺基氟化物、氟磷酸盐、磺基磷酸盐、磺基氟磷酸盐,金属的混合物(例如Fe、Cu、Cu-Fe混合物,其它合金,部分氧化的金属和金属合金等)和盐(金属氟化物(包括LiF)、金属氯化物(包括LiCl)、金属氧氟化物、金属氧化物、金属硫基氟化物、金属氟磷酸盐、金属硫化物、金属氧磺基氟化物,它们的各种组合等)以及包含卤素或硫或氧或磷或这些元素的组合的其它盐,等等。

图1示出了根据多个实施方案的示例性金属或金属离子(例如,Li或Li离子)电池,在其中可以应用本文描述的组分、材料、方法和其它技术或其组合。这里出于说明目的示出了圆柱形电池,但是根据需要,也可以使用其它类型的布置,包括棱柱形或袋形(层压型)电池。示例性电池100包括负阳极102、正阴极103、置于阳极102和阴极103之间的隔膜104、浸渍隔膜104(并且通常浸渍阳极102和阴极103两者)的电解质(未示出)、电池壳体105和密封电池壳体105的密封件106。在一些设计中,在固体电解质的情况下,固体电解质膜可以用作隔膜104。

液体和固体电解质都可以用于本文的设计。该类型的Li基或Na基电池的常规电解质通常由在有机溶剂的混合物(碳酸酯的混合物)中的单一Li盐或Na盐(如用于Li离子电池的LiPF

在水性Li离子(或水性Na离子、K离子、Ca离子等)电池的情况下,合适的电解质可以包含(一种或多种)无机Li(或Na、K、Ca等)盐(如Li

例如,在某些常规的锂离子电池电解质中使用的最常见的盐是LiPF

一些水性电池(例如碱性电池,包括镍金属氢化物电池等)中的一些电解质可以包含碱性溶液(例如,KOH和LiOH溶液的混合物)。水性电池(例如铅酸电池)中的一些电解质可以包含酸性水溶液(例如H

在Li电池或Li离子电池中使用的常规电极可以通过以下步骤来生产:(i)形成浆料,所述浆料包含活性材料、导电添加剂、粘合剂溶液并且在一些情况下包含表面活性剂或其它功能添加剂;(ii)将浆料浇铸到金属箔上(例如,用于锂或锂离子电池的大多数阳极的铜箔,用于锂或锂离子电池的大多数阴极的锂箔,以及用于锂离子电池的高电势阳极,例如钛酸锂);(iii)干燥浇铸的浆料以完全蒸发溶剂;(iv)可选地使电极致密化(例如,通过压延)。作为在电极制造中使用这种基于溶剂的工艺的替代,在一些设计中,使用干电极加工(不使用溶剂)可能是有利的,包括但不限于静电涂覆。

在锂和锂离子电池中使用的常规阴极材料可以是嵌入型的。在电池的充电或放电过程中,金属离子被插入并占据了这种材料的间隙位置。当在电极中使用时,这种阴极的体积变化很小。这种阴极通常还表现出高密度(例如,约3.8g/cm

在许多应用和电极设计中,具有嵌入型阴极材料和阳极材料的电池可以表现出快速的充电和放电速率(例如,在约10至60分钟内充电至最大容量的约80%)。但是,在一些应用中(例如,为了获得更快的倍率性能(例如,在大约1至600秒内充电至最大容量的约80%,或者为了在低温或高温下获得更好的稳定性或更好的性能),制造包含这种嵌入型活性材料的复合材料并将其用于电池或混合装置的电极中是有利的。在一些设计中,作为纯嵌入型活性材料的替代或补充,可以使用所谓的假电容材料。电极可以包含100%的这种复合材料,或者可以包含复合材料与“常规”活性材料的混合物。在这种“混合”电极中,复合材料颗粒的合适的质量分数可以在给定电极中所有活性材料颗粒的约1重量%至约99重量%的范围内(不计粘合剂、导电添加剂和其它添加剂的重量以及集电器的重量),这取决于应用的需要和要求。在一些设计中,小于约1重量%的分数可能太小而无法产生实质性的差异。类似地,在一些设计中,另一方面,大于约99重量%的分数可能导致不期望的电极混合复杂性和成本的增加,并且可以更好地用约100重量%的复合材料代替而基本上不牺牲电极性能。然而,任何分数(从约0重量%至约100重量%)都可以适用于一些应用。在一些设计中,由于碳的高电导率、对Li和其它离子的可接受的迁移率以及良好的耐化学性能和耐电化学性能,这种复合材料包含碳可能是有利的。在一些设计中,这样的碳主要包含(例如,大约90%至100%的)sp

应当指出,通常可以通过例如使用扫描电子显微镜(SEM)和其它技术观察亚微米级的形态来容易地将源自生物质的碳与源自合成树脂或无机碳源或其它碳源的碳区分开。此外,还可以区分来自不同生物质源的碳,因为生物质源通常表现出反映在最终碳产物中的结构特征(例如,在碳化、纯化、孔隙率提高等之后)。

在一些设计中,如果电极面积容量负载超过约0.1mAh/cm

在一些设计中,包含这样的嵌入型(或假电容型)活性材料和源自生物质的碳的复合材料具有有意义的重量分数的活性材料可能是有利的,所述重量分数例如优选地是约20重量%至约98重量%(在一些设计中,约40重量%至约85重量%)。在一些设计中,活性嵌入型(或假电容型)材料与源自生物质的碳的重量比可以优选在大约1:4至大约50:1的范围内(在一些设计中,在大约1:3至大约9:1的范围内)。嵌入型(或假电容型)活性材料的分数过低可能会导致不期望的低体积容量(在超级电容器的情况下为电容),而嵌入型(或假电容型)活性材料的分数过高可能会导致速率和稳定性降低。

在一些设计中(例如,为了更快的充电速率),这种具有嵌入型(或假电容型)材料的包含源自生物质的碳的复合材料包括孔可能是有利的。在一些设计中,复合材料中的孔体积在约0.01cm

在一些设计中(例如,为了使电极均匀性和电池稳定性最大化),这样的包含源自生物质的碳的复合材料电极颗粒表现出大约5纳米至大约150微米范围内的平均特征尺寸(例如直径)可能是有利的。对于一些应用,太小的粒径可能导致难以获得高堆积密度。同时,较小的参与也可能导致较小的颗粒间孔径,这可能会减慢电极中的倍率性能,并导致一些设计中电池单元更快地劣化(特别是如果电池以较快的速率或在较低的温度下工作)。另一方面,平均粒径太大会导致电极容量负载的局部变化,并导致一些设计中电池单元更快地劣化(特别是如果电池在较低的温度下或以较快的速率工作)。复合材料的粒径、复合材料中孔的互连性以及复合材料内的离子和电子迁移可能会影响颗粒级倍率性能。在一些设计中,太大的平均粒径也可能导致不良的充电或放电倍率性能(或者对于给定的应用而言不够好)。尽管各种电极和电解质特性、电池单元的工作条件(例如电流、速率、温度、充电电压、电极工作电势等)、复合材料颗粒的孔隙率和形状以及其它参数会影响最佳复合材料粒径,但在一些设计中有利的是,这种复合材料电极颗粒的平均特征尺寸在大约300纳米至大约20-30微米的范围内(在一些设计中为大约0.5微米至大约10微米)。合适的电极级孔隙率(主要是电极中被电解质填充的空间的体积分数)可能受到粘合剂的体积分数、导电添加剂和其它添加剂的体积分数以及活性(复合材料)颗粒的体积分数(以及它们的开孔孔隙率)、电解质的电导率、电极厚度、电池工作特性和其它特性的影响。但是,大约1体积%至大约75体积%的取值范围对于一些应用是可接受的。在一些应用中,较小的体积分数可能导致缓慢的充电或放电速率以及更快的电池劣化。在一些应用中,较大的分数可能会不期望地降低体积能量密度、倍率性能并增加电池成本。在一些设计中,被合适的电解质占据(填充)的电极的体积分数可以有利地在大约1体积%至大约75体积%的范围内。在一些设计中,被合适的电解质占据(填充)的电极的合适的体积分数甚至可以在大约5体积%至大约60体积%的更窄范围内(或者甚至可以在例如大约10体积%至大约40体积%的更窄范围内)。

在一些设计中,(包含源自生物质的碳的复合材料电极颗粒内的)嵌入型颗粒或假电容型颗粒的平均尺寸在约0.5nm至约200nm的范围内(在一些设计中,优选为大约1纳米至大约60nm;在一些设计中,大约2nm至大约20nm)。在一些设计中,太大的尺寸可能无法提供足够快的电化学反应,而太小的尺寸可能会导致这种复合材料内不理想的副反应或嵌入型或假电容型颗粒的质量负载太小,从而限制了在一些设计中使用这些复合材料颗粒构建的能量存储装置的能量特性。

在一些设计中,(复合材料电极颗粒的)嵌入型颗粒或假电容型颗粒可以优选地位于源自生物质的碳颗粒的孔的内部(例如,由所述孔限制)。在一些设计中,至少有意义的部分的这样的孔(例如,约20%至约100%)保持开放可能是优选的。在一些设计中,复合材料颗粒中的活性材料的约50重量%至约100重量%可以被限制在源自生物质的碳颗粒中限定的孔内。

在一些设计中,在包含碳的复合材料电极中产生两种类型的孔(其将被填充用于电池单元组装和电池工作的电解质)可能是有利的:(i)颗粒之间的(如“常规”电池或超级电容器电极中那样)或多孔复合材料颗粒内的“常规”型孔;(ii)附加“通道”孔,其(平均而言)大于“常规”孔并从电极表面向集电器表面传播。在一些应用中,这种“通道”孔可显著增强电解质从电极表面的渗透,并有助于增强电池单元级倍率性能。在一些设计中,这些“通道”孔是直的可能是有利的(例如,使从电极的表面到主体和底部的离子运动的曲折最小化)。在一些设计中,这些“通道”孔传播到电极厚度的大约25%以上(在一些设计中,电极厚度的大约50%以上,包括贯穿电极一直到达集电器,以便例如更有意义地增强离子迁移)可能会更有利。在一些设计中,将这些“通道”孔规则地隔开(例如,以六边形或正方形或斜方形或矩形图案)可能是有利的(例如,为了对于电极的单位面积内每给定数量的通道孔,实现从电极中的所有颗粒到“通道”孔的表面的最小最大距离)。应当注意,在一些设计中,用“常规”嵌入活性材料制成的“常规”电极没有这种“通道”孔。部分原因是,在一些设计中,“常规”电极不需要超快速充电(例如,大约1至600秒)。相反,在一些设计中,含碳的复合材料电极颗粒可以显著更快地充电和放电(插入和提取离子),因此,重要的是,电池单元倍率性能不受电极级离子迁移动力学的限制。这就是为什么例如在所描述的含碳复合材料中这种“通道”孔的存在可能变得有利的原因。这对于中等厚度(例如一个涂层面约25至75微米)的包含复合材料的电极可能变得特别重要,并且对于较大厚度(例如一个涂层面约75至2000微米)的包含复合材料的电极可能更加重要。此外,在一些设计中,许多嵌入型(或假电容型)电极材料在充电和放电过程中会表现出微小但有意义的体积变化(例如,约0.1体积%至12体积%之间),因此可能会在电池工作期间在电极内引起应力。在“常规”电极的相对缓慢的工作期间,这种应力可以相对均匀地分布在电极内,并且不会导致机械故障。相反,如果包含复合材料的电极的充电或放电速度明显快于“常规”电极,则应力水平可能更高,并且在某些情况下可能会导致电极的机械故障。“通道”孔的存在可以将这种应力减小到一些应用可接受的水平以下。在根据本申请的实施方案的复合材料颗粒设计中,碳的存在以及复合材料颗粒内的孔的存在可以有助于应力的降低,并且“通道”孔的存在对于进一步的应力降低和/或其它性能提升也可能是有利的。在一些设计中,“通道”孔的平均宽度或直径或厚度为约1微米至约500微米(更优选为约5微米至约200微米)可能是有利的。电极内小于1微米的通道孔可能无法为一些应用(特别是对于尺寸超过约1微米的复合材料颗粒)提供足够的优势,并且可能昂贵或难以生产。大于约500微米的孔可能会降低能量密度,并导致阳极和阴极上的容量局部失配,从而导致一些应用中的故障,特别是在装置快速充电或放电的情况下(例如,比1小时内更快,而且如果比10分钟内更快,则情况更严重)。在一些设计中,电极中“通道”孔之间的平均间隔为约10微米至约10,000微米(例如,更优选为约50微米至约1000微米)可能是有利的。小于10微米的间隔在一些设计中可能难以生产,而且最重要的是,可能导致装置的体积能量密度降低。大于10,000微米的间隔可能会提供有限的益处(如果有的话)。在不同应用之间,“通道”孔的形状可能会有所不同。在一些说明性实例中,电极内的“通道”孔的形状可以是柱状/筒状、狭缝状(或裂缝状)、“V”形、毛毛虫状等等。在一些设计中,电极内的“通道”孔可以表现出多个分支(例如,树枝状),以进一步提高离子迁移率并使应力最小化。“通道”孔的体积分数可以在约0.01体积%至约30体积%的范围内(以电极的体积分数计)。在一些应用中,较大的“通道”孔分数可能会导致电池单元的体积能量特性出现不希望有的显著降低。另外,在一些情况下,较大的“通道”孔分数可能会降低电极的机械性能,并导致过早失效。“通道”孔的形成可以通过机械部件(例如,使用压头阵列)、使用牺牲模板、通过在电极干燥期间形成“裂纹”、通过使用激光微加工和/或其它机制来诱发。在一些设计中,可以在电极压延(致密化)之前或之后诱发电极中的“通道”孔。在一些设计中,在使用更有利的(例如,更可靠的或廉价的或快速的)“通道”孔形成工艺的同时,在部分压延(致密化)之后但在最终压延(致密化)之前诱发孔以获得合适的电极机械性能、密度和孔径的有利组合可能是有利的。在一些设计中,在将“通道”孔引入电极期间或之后(但在用电解质填充电极之前)加热电极(例如,作为在压延期间施加于其上的热量的补充或与之分开)可能是有利的。在一些设计中,加热可以减少一些诱发应力或有利地改变电极的机械性能。合适的温度可以变化并取决于多种因素(例如,所用粘合剂(如果有)的类型和热属性、集电器的热稳定性、电极的热稳定性、导电添加剂或其它添加剂的热稳定性、电极厚度等)。在一个实例中,加热温度可以在大约40℃至大约200℃的范围内(但在一些特殊设计中,也可以使用更高的温度,例如高达约600℃)。

在一些设计中(例如,为了最大化倍率性能或电池稳定性),这种包含源自生物质的碳的复合材料电极从电极表面向集电器表现出成分变化可能是有利的。在一个说明性实例中,可能有利的是,顶部的约20%至50%的电极比底部的约50%至80%的电极表现出有意义地更高(例如,高约10%至约300%)的孔隙率(其被电解质填充)(例如,为了优化倍率性能)。如本文所用,电极的“底部”是电极的最靠近相应集电器的部分,而电极的“顶部”是电极的距相应集电器最远的部分。在另一个说明性实例中,可能有利的是,顶部的约20%至50%的电极比底部的约50%至80%的电极包含有意义地更小(例如,小约20%至约30倍小)的复合材料颗粒平均尺寸(例如,为了优化倍率性能和稳定性)。在又一个说明性实例中,可能有利的是,顶部的约20%至50%的电极比底部的约50%至80%的电极包含有意义地更多的多孔复合材料颗粒(例如,复合材料颗粒内的孔的体积分数高约20%至约50倍高的复合材料颗粒)(例如,为了优化倍率性能和稳定性)。在又一个说明性实例中,可能有利的是,底部的约20%至50%的电极比顶部的约50%至80%的电极包含有意义地更多的导电添加剂(例如,导电添加剂的质量分数高约10%至约5倍高)(例如,为了优化倍率性能和稳定性)。在又一个说明性实例中,可能有利的是,底部的约10%至50%的电极比顶部的约50%至90%的电极包含有意义地更高的粘合剂含量(例如,每单位电极质量或体积的粘合剂的质量分数或体积分数高约10%至约5倍高)(例如,为了优化倍率性能和稳定性)。在一些设计中(例如,为了最大化倍率性能或电池稳定性),这种包含源自生物质的碳的复合材料电极在集电器(例如,金属箔或多孔金属箔或金属网或其它合适类型的集电器)与电极涂层(例如,包括复合材料颗粒、导电添加剂和粘合剂)之间包含导电中间层可能是有利的。这种导电中间层可以减小接触电阻(这对于经历快速充电或放电的装置而言可能特别重要),并且还可以增强电极的粘附性和机械稳定性。另外,这种中间层可以允许减少粘合剂在电极主体中的分数(例如,用于更快的离子迁移)。在一些设计中,这种中间层的厚度可以在大约0.005微米至大约5微米的范围内(优选地,在大约0.05微米至大约0.5微米的范围内)。在一些应用中,较大的厚度可能会降低能量密度并导致较高的第一次循环损耗。但是,太小的厚度(例如,低于约0.005微米)在一些应用中在改善对集电器的粘附和降低界面阻力方面可能不太有效。中间层可包含导电添加剂(例如碳纳米管(单壁或双壁或多壁)或碳纤维或碳纳米纤维或炭黑或膨胀(exfoliated)石墨或石墨烯或其它类型的导电碳、金属纳米线、碳或金属涂层纤维或纳米纤维,导电聚合物等)或几种截然不同的导电添加剂与粘合剂(例如聚合物粘合剂或碳化/石墨化聚合物粘合剂)的混合物。在一些设计中,可以通过喷涂工艺或通过浇铸或通过从浆料悬浮液的其它沉积机制或通过静电沉积或其它机制来沉积中间层。在一些设计中,使中间层生长或沉积在集电器的表面上可能是有利的(例如,通过诸如化学气相沉积(CVD)或包括溅射在内的物理气相沉积(PVD)之类的气相沉积技术,或通过溶液生长法或通过电沉积等)。在一些设计中,中间层内的孔隙率(例如,在使用电池之前填充有电解质)可以在低至约0%到高至约99%的范围内。在一些设计中,可以将中间层设计为有意与集电器分离(例如,在过热时,例如高于一定温度时,例如在一个说明性实例中约为80℃至150℃),以作为安全特征(例如,防止电池单元中的热失控)。例如,这可以通过使用在一定温度以上会收缩和/或失去对集电器的粘附的聚合物来实现。替代地,作为另一个说明性实例,中间层可以在一定温度以上(例如,由于相变)变得绝缘。

在一些设计中,可以将这样产生的源自生物质的碳/嵌入型活性材料复合颗粒进一步(至少部分地)封闭在功能性外壳层中(例如,以增强电导率或增强离子电导率或增强电解质的润湿性,或防止电解质与活性材料之间发生不期望的相互作用,或出于其它有利目的)。在一些设计中,外壳材料层可以优先涂覆活性材料或碳壁(例如,通过在碳表面上相对于活性材料具有不同的润湿或不同的成核时间)。在一些设计中,功能性外壳层的体积分数可以在复合材料颗粒体积的约0.001体积%至约20体积%的范围内。在一些设计中,就其离子存储能力而言,功能性外壳材料层也可以充当“活性”材料(例如,当以每单位质量的容量(mAh/g)或每单位体积的容量(mAh/cc)的单位表示时,其表现出活性材料的容量的约0.1%至约75%范围内的容量)。在一些设计中,可以通过使用气相沉积技术(例如CVD、ALD等)、电化学沉积、电沉积、化学沉积、电泳沉积、逐层沉积或各种其它溶液沉积技术或溶液沉积和气相沉积的组合来沉积这种外壳材料层。在一些设计中,在外壳材料沉积之后,可以在合适的气态环境(例如惰性气体,例如N

在一些设计中,可以通过首先生产多孔的源自生物质的碳,然后用嵌入型或假电容型活性材料渗透孔来生产包含源自生物质的碳的复合材料颗粒。在一些设计中,可以如下进行这种渗透过程:使用气相沉积技术(例如CVD、原子层沉积(ALD)等)或溶液渗透技术(包括溶胶-凝胶或水热合成或逐层沉积或电沉积或化学沉积或电泳沉积或盐渗透,然后在受控环境中进行溶剂蒸发和分解或转化等等)或熔融渗透(例如,从熔体中渗透前体或前体的组分)或一种以上的这种技术的各种组合(例如,从溶液或蒸气相或熔体中渗透前体(例如,无机或金属有机或有机金属等的)盐,然后在受控的气态环境中进行退火或热处理,所述气态环境是还原性的(例如,在H

在上述包含源自生物质的碳的复合材料颗粒中的生物质可以来自非常广泛的来源。此外,这种源自生物质的碳的性质可以广泛地变化。但是,某些特定类型的生物质、某些将生物质转化为碳的方式和/或源自生物质的碳的某些特性可能对某些电池设计(例如锂离子电池等)和其它类型的电化学能量存储应用特别有吸引力。

发现来自以下前体的源自可再生生物质的碳对于基于嵌入型活性材料颗粒的某些包含源自生物质的碳的复合材料颗粒特别有吸引力:(i)坚果壳,特别是椰子壳、杏壳、扁桃仁壳等;(ii)核,例如橄榄核、樱桃核、杏核、桃核、鳄梨核等;(iii)木材,包括废木制品;(iv)竹子;(v)草/稻草和(干)叶,包括香蕉纤维、稻壳、玉米芯、海藻等;(vi)玉米籽粒;(vii)法国梧桐树绒毛;(viii)天然碳水化合物(包括糖),例如纤维素、甲壳质、藻酸盐、蔗糖和葡萄糖以及淀粉等;或(ix)以上的任何组合。包含源自生物质的碳的复合材料颗粒的形态通常可以提供足够的洞察力以鉴定相应碳的生物质源(前体)。源自生物质的碳(例如,来自各种植物来源)的孔的形状和图案以及其它结构特征通常非常独特,因为它们遵循受进化影响的天然植物生长的非同质性。

在一些设计中,可能有利的是,源自生物质的多孔碳颗粒表现出约400m

在一些设计中,可能是有利的是,源自生物质的多孔碳颗粒表现出约35体积%至约93体积%的范围内的开孔孔隙率和约0.3cm

在一些设计中,源自生物质的多孔碳在形成复合材料之前表现出大于约90重量%的成分纯度(例如少于10重量%的非碳物质)可能是有利的,这是通过化学成分、能量色散光谱(EDS)、热重分析(TGA)、燃烧分析仪、X射线光电子能谱(XPS)或其它合适的机制测定的。在一些设计中,纯度大于约96重量%在一些设计中是进一步有利的。在一些设计中,所谓的“灰分”含量应优选地小于约10重量%(例如,优选小于约4重量%,更优选小于约2重量%,甚至更优选小于约1重量%,最优选小于约0.25重量%)。在一些设计中,较高含量的各种杂质(例如K、S、Ca、Na、Zn、P、O等)可能引起副反应,显著降低循环稳定性(尤其是在高温下),导致过早失效,降低重量能量存储特性和体积能量存储特性,降低功率密度,导致不希望的更大的电池间或批次间差异,并可能引起某种其它不希望的结果,从而降低电化学电池单元(例如,锂离子电池)的性能特征。为了获得高纯度的源自生物质的多孔碳,使用化学(例如,在酸中处理)纯化阶段和热(例如,在约800℃至约2000℃的温度下进行热处理,以及杂质蒸发)纯化阶段的组合可能是有利的。

在一些设计中,可能重要的是源自生物质的多孔碳包含小于约10重量%(例如,优选小于约2重量%,更优选小于约0.5重量%)的氢原子(例如,在其结构内或作为官能团的一部分存在)。在一些设计中,较高的氢含量(例如,高于约10重量%)可能导致不期望的气体形成和电池溶胀、降低的容量利用率、降低的循环稳定性、更高的第一次循环损耗和/或性能特征的其它不期望的降低。氢含量可以通过使用氢分析仪、滴定、核反应分析(NRA)、Devanathan–Stachurski方法、燃烧CHN分析、仪器气体分析(IGA)、扫描开尔文探针力显微镜(SKPFM)和其它合适的表征机制来测定。

在一些设计中,使用所谓的物理活化技术(例如,在CO

在一些设计中(例如,为了最大化倍率性能或电池稳定性),在活化(和可选的纯化)工艺之后,对这种(在复合材料电极中使用的)源自生物质的碳进行热处理(在受控环境中退火)可能是有利的。在一些设计中,退火工艺可以提供额外的纯化,可以增强碳的电导率,可以增强碳的机械性能,可以(对于活性材料的沉积)减少成核位点的数量和/或可以导致自放电减少,以及电池单元的其它性能优点(例如,更高的倍率,更好的稳定性等)。在一些设计中,用于退火的合适温度可以在约400℃至约2400℃的范围内,这取决于前体、气体成分和压力、活性炭颗粒的孔隙率和微观结构、期望的纯度和活化后期望的孔隙率。在一些设计中,较高的退火温度通常可导致较少的成核位点和较高的纯度。但是,在一些设计中,太高的温度可能会不理想地降低BET SSA和孔的体积,封闭一些孔,使材料过于疏水(例如,如果在惰性环境或真空中进行退火)和/或引发其它缺点。在一些设计中,退火可以有利地在碳活化之前和之后进行。

在一些设计中,可能有利的是,将源自生物质的碳(包括但不限于膨胀(exfoliated)碳、活性炭、炭黑等)与生物聚合物(例如淀粉、各种糖、纤维素和源自纤维素的产物、藻酸盐和源自藻酸盐的产物、源自植物的沥青、阿拉伯树胶、各种其它天然多糖、天然糖蛋白及其混合物等)和活性材料(纳米)颗粒或前体(例如盐;包括盐溶液)(处于干燥状态或处于溶液/悬浮液中)混合(例如研磨)并碳化,从而获得包含源自生物质的碳的复合材料。在一些设计中,这种混合物可以仅包含生物聚合物和活性材料(或活性材料前体)(不含源自生物质的碳颗粒)。在一些设计中,利用喷雾干燥技术或喷雾热解技术作为复合材料合成中的至少一个阶段可能是有利的。在一些设计中,在复合材料合成的至少一个阶段中使用水热(或溶剂热)处理(例如,在相对较低的温度下诱发前体的氧化或结晶而不燃烧/过度氧化碳,等等)可能是有利的。在一些设计中,将水热处理与在受控环境(例如,低温(例如,从大约室温到大约350℃至400℃)下的例如含氧或含氟的反应性环境,或较高温度(例如,从大约400℃到大约600℃至1200℃,这取决于特定的化学组成以及与碳接触的活性材料的稳定性)下的惰性环境,或两种环境都有)中的热处理结合使用可能是有利的。在一些设计中,也可以有效地使用不是由可再生生物质而是由不可再生碳氢化合物(例如,石油沥青、煤焦油等)产生的聚合物或碳。在一个实例中,热解或(喷涂)之后的热处理的温度可以根据活性材料的成分而变化,并且可以在大约300℃至大约1200℃(在一些设计中,大约450℃至约1000℃)的范围内。在一些设计中,较高的温度可能导致活性材料或活性材料与形成碳化物的碳和其它不希望的成分发生不希望的反应。在一些设计中,较低的温度可能会限制所生产的复合材料的倍率性能和容量。

用于包含源自生物质的碳的纳米复合材料的合适的含锂的锂离子嵌入型活性材料的说明性实例包括但不限于:锂钛氧化物(例如,Li

除了嵌入型活性材料之外或代替嵌入型活性材料,包含源自生物质的碳的纳米复合材料的一些设计可以包含所谓的假电容性(或混合假电容性嵌入型)活性材料。假电容性(或混合假电容性嵌入型)活性材料的合适实例包括但不限于各种(包括混合金属的)氧化物、氢氧化物、羟基氧化物、氮化物、氮氧化物、硝酸盐、磷酸盐、(氧基)磷酸盐、硫化物、氢氧化硫酸盐,以及Ru、Fe、Mn、Cu、Ti、Bi、V、Ni、Nb、Ce、Zr、Ta、Co、Sn、Sb、Si、In、Zn、Mo、Pb、La、Y的其它无机盐及其各种混合物和衍生物。这种化合物还可以包含Li、Na、Ca、Cs、Mg和K。在一些设计中,这种化合物可以包含两种、三种、四种或更多种金属。在一些设计中,这种化合物可以包含至少一种过渡金属。

与嵌入型阴极和阳极材料相比,用于可再充电锂离子电池或锂电池的转化型阴极和阳极材料可以提供更高的能量密度、更高的比能量或更高的比容量或体积容量。

例如,基于氟化物的阴极由于其非常高的容量而可以提供出色的技术潜力,在一些情况下,所述容量超过约300mAh/g(在电极水平下大于约1200mAh/cm

在一些设计中,使用所谓的Li-空气阴极(例如,具有处于其锂化状态的Li

很有前景的一类转化型阴极(或在一些情况下为阳极)材料的另一个实例是硫(S)(处于无锂状态)或硫化锂(Li

通过下式归纳的反应,转化型阳极可以提供比石墨碳高得多的比容量:

不幸的是,可用于Li或Li离子电池的许多转化型活性电极材料(包括上述的活性电极材料)遭受各种性能限制。包含源自生物质的碳的(纳米)复合材料的形成可以至少部分克服这些限制。例如,包含源自生物质的碳的(纳米)复合材料可提供降低的电压滞后、改善的容量利用率、改善的稳定性、改善的倍率性能、改善的机械稳定性和有时还改善的电化学稳定性(例如,更稳定的阴极固体电解质相间界面CEI,或阳极固体电解质相间界面SEI)、减少的体积变化和/或其它积极属性。

与嵌入型阳极相比,用于锂离子电池的合金型活性阳极材料提供更高的重量容量和体积容量。与转化型阳极材料(例如各种氧化物、氮化物、硫化物、磷化物或氢化物等)相比,合金型活性阳极材料还可以提供较低的不可逆的第一次循环损耗。但是,这种材料通常在锂插入期间遭受非常显著的体积膨胀,因此可能引起阳极的厚度变化和机械故障,或者导致它们与集电器分离或集电器(例如,铜箔)中的损坏。另外,一些这种阳极材料具有相对较低的电导率和相对较低的离子(Li离子)电导率。这种材料在电化学循环后的体积变化也可能导致SEI损坏,电解质不断分解以及不可逆的Li损耗。在一些设计中,包含这种合金型活性颗粒(包括但不限于非碳IV族元素(例如原子序数为14、32、50或82的那些元素)以及Al(原子序数为13)、B(原子序数为5)、P(原子序数为15)、Zn(原子序数为30)、In(原子序数为49)、Ga(原子序数为31)、As(原子序数为33)、Cd(原子序数为48)、In(原子序数为49)、Sb(原子序数为51)、Pb(原子序数为82)、Bi(原子序数为83)及其各种混合物和合金,等等)在内的基于源自生物质的碳的(纳米)复合材料颗粒的形成可以减少锂离子插入和提取过程中的体积变化,提高电导率,提高容量利用率,改善倍率性能,改善机械性能,有时还改善电化学稳定性(例如,更稳定的固体电解质相间界面SEI),减少体积变化以及改善可再充电金属离子(例如,锂离子)电池单元中的其它积极属性,等等。

在一些设计中,具有合金型活性材料的包含源自生物质的碳的(纳米)复合材料的形成可以至少部分地克服这种限制。例如,它们可以提供降低的电压滞后、改善的容量利用率、改善的稳定性、改善的倍率性能、改善的机械性能以及有时改善的电化学稳定性(例如,更稳定的SEI),减少的体积变化和/或其它积极属性。

与嵌入型阳极相比,用于金属电池的金属阳极(例如,用于锂金属原电池或可再充电的锂金属电池的锂金属阳极或锂合金金属阳极)提供更高的重量容量和体积容量。最常见的是,这种金属阳极以金属箔的形式使用,这些金属箔要么直接在电池单元构建时使用,要么在使用来自含锂的阴极活性材料的金属离子(例如Li离子)的第一次充电过程中(在电池单元构建后)沉积在集电器上。用于Li金属电池的金属集电器的材料的合适实例包括但不限于不与Li金属合金的各种金属箔,例如Ni或Ti或钢或Cu箔,各种Ni基、Ti基、Fe基或Cu基合金箔等。尽管这种锂金属箔阳极的重量容量和体积容量非常高,但这种阳极会遭受各种不稳定性(例如,粉碎、枝晶形成、体积变化、与集电器的分离、与电解质的不期望的反应(会导致不可逆的容量损耗和阳极膨胀)、电阻增长等)和最大充电和放电速率变慢,特别是对于具有中等面积容量(例如约2mAh/cm

在一些设计中,具有锂金属(或用于金属电池的其它合适的金属)的包含源自生物质的碳的(纳米)复合材料的形成可以至少部分地克服这种限制。例如,源自生物质的碳-锂金属复合材料可以提供减少的电压滞后、改善的容量利用率、改善的稳定性、改善的倍率性能、改善的机械稳定性以及有时改善的电化学稳定性(例如,更稳定的SEI)、减少的体积变化和/或其它积极属性。在一些设计中,除了源自生物质的碳和锂金属(例如,其它类型的碳、氧化物、氟氧化物、氮化物、聚合物等)之外,这种复合材料还可以有利地包含其它材料。在一些设计中,这样的复合材料可以是颗粒的形式,所述颗粒通过适当的机制(例如,浆料涂覆、干燥、压延以及可选地用附加层涂覆,或干电极涂覆和压延以及可选地用附加层涂覆)利用粘合剂浇铸并形成为电极。在一些设计中,可以在使用来自含锂的阴极活性材料的金属离子(例如Li离子)的第一次充电过程中(在电池单元构建后)至少部分地形成这种复合材料。例如,在第一次充电期间,锂金属可以镀覆(电沉积)在源自生物质的碳的孔内。在一些设计中,至少一部分这样的孔(例如,约10%至100%的孔)保持无电解质并且可用于电池单元工作期间的Li金属沉积可能是有利的。在一些设计中,可以通过在电极制造之前或之后形成壳来封闭源自生物质的多孔碳内的孔。在一些设计中,可以有利地使用固体电解质(例如,聚合物或无机复合材料或聚合物-无机复合材料)代替液体电解质,以减少副反应,减少第一次循环容量损耗,减少锂枝晶的形成和/或提高电池单元安全性。

在一些设计中,如果电极容量负载适中(例如,大约2mAh/cm

虽然广泛的合金型、金属型和转化型活性材料(以及如前所述的各种嵌入型和假电容器型活性材料)可以成功地用于构建包含源自生物质的碳的复合材料,但是在一些设计中(例如,在将电极组装成电池单元之前将活性材料加载到复合材料颗粒或电极中时),采用那些在约400K时具有低于约10

在许多应用和电极设计中,具有转化型(包括合金型和金属型)活性电极材料(阴极和阳极材料)的电池可以表现出(至少对于一些应用)可接受的充电和放电速率(例如,在约60至1200分钟内充电至最大容量的约80%),但可能会遭受不足的循环稳定性(例如,低于约200个循环至初始容量的约80%)或较大的内部电阻或明显的体积变化,除非电极中转化型活性材料的量很小(例如,约0.1重量%至5重量%)或适中(例如约5重量%至20重量%),否则会导致集电器、隔板、电池单元包装完整性、电极本身的损坏,电池单元级不可逆溶胀或其它不良后果。

在一些应用中,通过形成包含这种转化型(包括合金型和金属型)活性材料的复合材料并在电池电极中使用这种复合材料来克服上述限制中的一个或多个并实现较小的溶胀、更好的稳定性和/或更低的电阻可能是有利的。电极可以包含100%的这种具有转化型材料的复合材料(不计粘合剂、导电添加剂和其它添加剂以及集电器),或者可以包含复合材料与嵌入型活性材料的混合物。在一个实例中,在这种“混合”电极中的复合材料颗粒的合适的质量分数可以在给定电极中所有活性材料颗粒的约1重量%至约100重量%的范围内(不计粘合剂、导电添加剂和其它添加剂的重量以及集电器的重量),这取决于应用的需要和要求。在一些设计中,由于碳的高电导率、对Li和其它离子的可接受的迁移率以及良好的耐化学性能和耐电化学性能,这种复合材料包含碳可能是有利的。在一些设计中,这样的碳主要包含(例如,大约90%至100%的)sp

在一些设计中,这种包含源自生物质的碳的复合材料包括孔可能是有利的(例如,如果以非锂化状态使用活性材料,则在锂化时适应体积膨胀)。在一些设计中(例如,对于阳极和金属氟化物阴极),可能是有利的是,一旦复合材料被生产出来并用在电池中,全部或至少大部分的孔(例如,约50体积%至100体积%;在一些设计中,约75体积%至约100体积%)保持密封并且不能被电解质(例如,在液体电解质的情况下是电解质溶剂分子,或在包括固体电解质的电池单元的情况下是固体电解质)或电解质的特定组分直接接触。在一些设计中,可以通过在电极组装之前或之后密封一些孔来实现电解质的这种不可接触性。在一些设计中(例如,在固体电解质的情况下),电解质的这种不可接触性可以通过在电解质渗透过程中电解质不能润湿内部孔来实现。在一些设计中,孔的至少一些部分(例如,约1体积%至100体积%)表现出约0.3nm至约600nm范围内的特征尺寸(例如,直径或宽度)可能是有利的。在一些设计中,至少一部分的孔(例如,至少约0.1体积%至30体积%)的孔表现出约3nm至60nm范围内的特征尺寸可能是有利的(例如,为了在达到期望的稳定性的同时最大化电极的体积容量)。在一些设计中,至少一部分(例如,约30体积%至100体积%)的孔表现出约0.4nm至约15nm范围内的特征尺寸可能是有利的(例如,为了获得所需的稳定性)。在一些设计中,至少一部分(例如,约30体积%至100体积%)的孔表现出约0.5nm至约10nm范围内的特征尺寸可能是有利的(例如,为了在达到高容量的同时提高稳定性并最小化体积变化)。在一些设计中(例如,为了使电极的体积容量最大化),这样的复合材料中的孔的体积分数不大于完全锂化时活性材料的体积膨胀所需的体积的约5%至100%可能是有利的。

除了空气阴极之外,在一些设计中(例如,为了使能量存储特性如功率或能量密度或循环稳定性最大化,或者为了在这些或其它特性之间取得平衡),复合电极材料的所谓的Brunauer-Emmett-Teller(BET)比表面积(SSA)或密度泛函理论(DFT)SSA(例如,使用N

在一些设计中,转化型活性材料颗粒(包括包含源自生物质的碳的复合材料电极颗粒内的合金型颗粒或金属颗粒或层)的平均尺寸(例如,直径或厚度)在约0.5nm至约200-300nm(在一些设计中,优选为约1nm至约60-100nm;在一些设计中,约2nm至约20-30nm)的范围内。在一些设计中,太大的尺寸可能会在体积变化期间引起应力集中,从而导致复合材料在循环过程中发生机械断裂。另外,大多数转化型活性材料相当缓慢地进行电化学反应,并且较小的尺寸提高了倍率性能。在一些设计中,太小的尺寸可能导致不期望的副反应或这种复合材料内的嵌入型或假电容型颗粒的质量负载太小,从而限制了用这些复合材料颗粒构建的能量存储装置的能量特性。

在一些设计中,(复合材料电极颗粒的)转化型活性颗粒(包括合金型颗粒或金属颗粒或层)可以优选地位于源自生物质的碳颗粒的孔的内部。在一些设计中,可能优选的是,至少有意义的部分的这样的孔(例如,约20%至约100%)保持密封(例如,用壳材料层密封)以使电解质不与转化型活性材料直接接触。

在一些设计中,通过保护性表面(壳)层保护活性(例如,转化型或合金型或金属)材料(免受与电解质的不期望的相互作用)可能是有利的。在一些设计中,保护性表面层的合适厚度可以在约0.3nm至约60nm的范围内。在一些应用中,较小的厚度效果较差,而较大的厚度可能会导致降低的体积能量密度和重量能量密度的降低的倍率性能。在一些实例中,保护性表面层可以包含碳。在一些实例中,保护性表面层可以包括氧化物、氟化物、氟氧化物、硫化物、氮化物、氮氧化物、氟氮化物、磷酸盐、氟磷酸盐(磷酸盐氟化物)或包含金属或半金属原子的另一种材料。在一些设计中,保护性表面层在电池循环期间不表现出转化反应可能是有利的(例如,出于稳定性的考虑)。在一些设计中,保护性表面层材料可以包含以下一种或多种元素:过渡金属,碱金属或碱土金属(例如铁(Fe)、锰(Mn)、铜(Cu)、钇(Y)、锆(Zr)、铌(Nb)、钼(Mo)、铬(Cr)、锂(Li)、钠(Na)、镁(Mg)、钾(K)、钙(Ca)、锶(Sr)、铯(Cs)、钡(Ba)等),镧或镧系元素(La、Ce、Gd、Nd、Eu等),铍(Be)、铝(Al)、硅(Si)、镓(Ga)、锗(Ge)、磷(P)、砷(As)、锡(Sn)、铋(Bi)、铅(Pb)、铟(In)、镉(Cd)、锌(Zn)、氟(F)、碘(I)、氧(O)、氮(N)、硫(S)、硒(Se)、碲(Te)、氢(H)和碳(C)。

在一些设计中(例如,为了使电极均匀性、电池稳定性和性能最大化,实现可接受的倍率性能等),这样的包含源自生物质的碳的复合材料电极颗粒表现出大约5纳米至大约150微米范围内的平均特征尺寸(例如直径)可能是有利的。在一些应用中,太小的粒径可能通常导致难以获得高堆积密度。同时,较小的参与也可能导致较小的颗粒间孔径,这可能会减慢电极中的倍率性能,并导致电池单元更快地劣化(特别是如果电池以较快的速率或在较低的温度下工作)。在一些设计中,另一方面,平均粒径太大会导致电极容量负载的局部变化,并导致电池单元更快地劣化(特别是如果电池在较低的温度下或以较快的速率工作)。在一些应用中,复合材料的粒径、复合材料中孔的互连性以及复合材料内的离子和电子迁移可能会影响颗粒级倍率性能。在一些设计中,太大的平均粒径也可能导致不良的充电或放电倍率性能(或者对于给定的应用而言不够好)。尽管各种电极和电解质特性、电池单元的工作条件(例如电流、速率、温度、充电电压、电极工作电势等)、复合材料颗粒的孔隙率和形状以及其它参数会影响最佳复合材料粒径,但在一些设计中有利的是,这种复合材料电极颗粒的平均特征尺寸(例如平均粒径)在大约200纳米至大约20微米的范围内(在一些设计中为大约600纳米至大约10微米,在一些设计中为大约600纳米至大约20微米)。在一些设计中,合适的电极级孔隙率(例如,电极中至少部分地被电解质填充的空间的体积分数)可能受到粘合剂的体积分数、导电添加剂和其它添加剂的体积分数以及活性(复合材料)颗粒的体积分数、电解质的电导率、电极厚度、电池工作、锂化时的体积膨胀以及其它特性的影响。但是,在一些设计中,大约7体积%至大约70体积%的取值范围是可接受的。在一些设计中,较小的体积分数可能导致缓慢的充电或放电速率以及更快的电池劣化。在一些应用中,较大的分数可能会不期望地降低体积能量密度、倍率性能并增加电池成本。在一些设计中,被合适的电解质占据(填充)的电极的体积分数可以有利地在大约7体积%至大约35体积%的范围内。在一些设计中,被合适的电解质占据(填充)的电极的合适的体积分数甚至可以在大约15体积%至大约30体积%的更窄范围内。

在一些设计中,可能有利的是,包含这种转化型(或合金型)活性材料和源自生物质的碳的复合材料具有有意义的重量分数的活性材料,例如优选为约20重量%至约95重量%(在一些设计中,约30重量%至约87重量%)。在一些设计中,这种活性材料与源自生物质的碳的重量比可以优选地在约1:4至约20:1的范围内(在一些设计中,在约1:3至约7:1的范围内)。在一些设计中,活性材料的分数太低可能导致不理想地低的体积容量,而活性材料的分数太高则可能导致电极稳定性降低和体积变化过多。

在一些设计中,在复合材料电极中产生两种类型的孔(其将被填充用于电池单元组装和电池工作的电解质)可能是有利的:(i)颗粒之间的(如“常规”电池或超级电容器电极中那样)的“常规”型孔;(ii)附加“通道”孔,其(平均而言)大于“常规”孔并从电极表面向集电器表面传播。在一个实例中,这种“通道”孔可以部分地适应循环期间的体积变化并改善电极稳定性以及减小集电器-电极界面处的应力及其机械稳定性。另外,在一些应用中,这种通道可以允许电极主体的锂化更加均匀(特别是在中等和较快的速率下,例如C/3至4C,分别定义为在3小时至1/4小时内的充电和放电),这可以进一步改善循环稳定性。在一些设计中,这些“通道”孔是直的可能是有利的(例如,使从电极的表面到主体和底部的离子运动的曲折最小化)。在一些设计中,这些“通道”孔传播到电极宽度的大约25%以上(在一些设计中,电极宽度的大约50%以上,包括贯穿电极一直到达集电器,以便例如有意义地改善电池单元性能)可能会更有利。在一些设计中,将这些“通道”孔规则地隔开(例如,以六边形或正方形或斜方形或矩形图案)可能是有利的(例如,为了对于电极的单位面积内每给定数量的通道孔,实现从电极中的所有颗粒到“通道”孔的表面的最小最大距离)。在一些设计中,“通道”孔的规则间隔对于中等厚度(例如一个涂层面约25至75微米)的包含复合材料的电极可能变得特别重要,并且对于较大厚度(例如一个涂层面约75至200微米)的包含复合材料的电极可能更加重要,其中这种电极可能表现出最大的应力和最快的劣化。尽管复合材料颗粒的设计、碳的存在以及复合材料颗粒内孔的存在可能有助于减少电极中的体积变化和相应的应力,但“通道”孔的存在在一些设计中仍可能是非常有利的。在一些设计中,“通道”孔的平均宽度(在狭缝状孔的情况下)或平均直径(在柱状或金字塔形孔的情况下)在约3微米至约600微米(例如,更优选地,约10微米至约200微米)的范围内可能是有利的。在一些设计中,电极内小于3微米的通道孔可能无法提供足够的优势,并且可能昂贵或难以生产。在一些设计中,大于600微米的孔可能会降低能量密度,并导致阳极和阴极上的容量局部失配(从而可能降低稳定性或电池单元能量),并且在一些设计中甚至可能难以生产。在一些设计中,电极中“通道”孔之间的平均间隔为约10微米至约10,000微米(例如,更优选为约50微米至约1000微米)可能是有利的。在一些设计中,小于10微米的间隔可能难以生产,而且最重要的是,可能导致装置的体积能量密度降低。在一些设计中,大于10,000微米的间隔提供的优点可能会太有限。在应用之间或者在特定的应用中,“通道”孔的形状可能会有所不同(例如,特定颗粒中的不同“通道”孔形状)。在一些说明性实例中,电极内的“通道”孔的形状可以是柱状/筒状、狭缝状(或裂缝状)、“V”形、毛毛虫状等等,或它们的任何组合。在一些设计中,电极内的“通道”孔可以表现出多个分支(例如,树枝状),以进一步提高锂化均匀性并使应力最小化。在一些设计中,“通道”孔的体积分数可以在约0.01体积%至约30体积%的范围内(以电极的体积分数计)。在一些应用中,较大的“通道”孔体积分数可能会导致电池单元的体积能量特性出现不希望有的显著降低。另外,在一些情况下,较大的“通道”孔体积分数可能会降低电极的机械性能,并导致过早失效。在一些设计中,“通道”孔的形成可以通过机械部件(例如,使用压头阵列)、使用牺牲模板、通过在电极干燥期间形成“裂纹”、通过使用激光微加工和/或其它机制来诱发。在一个实例中,可以在电极压延(致密化)之前或之后诱发电极中的“通道”孔。在一些设计中,在使用更有利的(例如,更可靠的或廉价的或快速的)“通道”孔形成工艺的同时,在部分压延(致密化)之后但在最终压延(致密化)之前诱发孔以获得合适的电极机械性能、密度和孔径的有利组合可能是有利的。在一些设计中,在将“通道”孔引入电极期间或之后(但在用电解质填充电极之前)加热电极可能是有利的。在一些设计中,加热可以减少一些诱发应力或有利地改变电极的机械性能。在一个实例中,合适的温度可以变化并取决于多种因素(例如,所用粘合剂(如果有)的类型和热属性、集电器的热稳定性、电极的热稳定性、导电添加剂或其它添加剂的热稳定性、电极厚度等)。但是,对于一些设计,加热温度可以在大约40℃至大约200℃的范围内(但在一些特殊设计中,也可以使用更高的温度,例如高达约600℃)。

在一些设计中(例如,为了最大化电池稳定性),这种包含源自生物质的碳的复合材料电极从电极表面向集电器表现出成分变化可能是有利的。在一个说明性实例中,可能有利的是,顶部的约20%至50%的电极比底部的约50%至80%的电极表现出有意义地更高(例如,高约10%至约300%)的孔隙率(其至少部分地被电解质填充)(例如,为了优化倍率性能)。在另一个说明性实例中,可能有利的是,顶部的约20%至50%的电极比底部的约50%至80%的电极包含有意义地更小(例如,小约20%至约30倍小)的复合材料颗粒平均尺寸(例如,为了优化倍率性能和稳定性)。在又一个说明性实例中,可能有利的是,底部的约20%至50%的电极比顶部的约50%至80%的电极包含有意义地更多的导电添加剂(例如,导电添加剂的质量分数高约10%至约5倍高)(例如,为了优化倍率性能和稳定性)。在又一个说明性实例中,可能有利的是,底部的约10%至50%的电极比顶部的约50%至90%的电极包含有意义地更高的粘合剂含量(例如,每单位电极质量或体积的粘合剂的质量分数或体积分数高约10%至约5倍高)(例如,为了优化倍率性能和稳定性)。在一些设计中(例如,为了最大化倍率性能或电池稳定性),这种包含源自生物质的碳的复合材料电极在集电器(例如,金属箔或多孔金属箔或金属网或其它合适类型的集电器)与电极涂层(例如,包括复合材料颗粒、导电添加剂和粘合剂)之间包含导电中间层可能是有利的。在一些设计中,这样的导电中间层可以增强电极的粘附性和机械稳定性,这对于一些转化型电极特别重要,因为转化型(包括合金型和金属型)活性材料的体积发生了很大的变化。另外,在一些设计中,这种中间层可以允许减少粘合剂在电极主体中的分数(例如,用于更快的离子迁移)。在一个实例中,这种中间层的厚度可以在大约0.005微米至大约5微米的范围内(例如大约0.05微米至大约0.5微米的范围内)。在一个实例中,较大的中间层厚度可能会降低能量密度并导致较高的第一次循环损耗。然而,在一些应用中,太小的中间层厚度(例如,低于约0.005微米)在一些应用中在改善对集电器的粘附和降低界面阻力方面可能不太有效。在一个实例中,中间层可包含导电添加剂(例如碳纳米管(单壁或双壁或多壁)或碳纤维或碳纳米纤维或炭黑或膨胀(exfoliated)石墨或石墨烯或其它类型的导电碳、金属纳米线、碳或金属涂层纤维或纳米纤维,导电聚合物等)或几种截然不同的导电添加剂与粘合剂(例如聚合物粘合剂或碳化/石墨化聚合物粘合剂)的混合物。在一些设计中,可以通过喷涂工艺或通过浇铸或通过电泳沉积或通过浸涂或通过其它从浆料悬浮液中沉积的技术来沉积中间层。在一些设计中,使中间层生长或沉积在集电器的表面上可能是有利的(例如,通过诸如化学气相沉积(CVD)或包括溅射在内的物理气相沉积(PVD)之类的气相沉积技术,或通过溶液生长法或通过电沉积等)。在一些设计中,中间层内的孔隙率(例如,在使用电池之前填充有电解质)可以在低至约0%到高至约99%的范围内。在一些设计中,可以将中间层设计为有意与集电器分离(例如,在过热时,例如高于一定温度时,例如在一个说明性实例中约为80℃至150℃),以作为安全特征(例如,防止电池单元中的热失控)。例如,这可以通过使用在一定温度以上会收缩和/或失去对集电器的粘附的聚合物来实现。替代地,作为另一个说明性实例,中间层可以在一定温度以上(例如,由于相变)变得绝缘。合适的组合物的实例可以包括具有热阻行为的各种导电聚合物复合材料。

在一些设计中,可以将这样产生的源自生物质的碳/转化型活性材料复合颗粒进一步(至少部分地)封闭在功能性外壳层中(例如,以防止电解质与活性材料之间发生不期望的相互作用,或出于其它有利目的)。在一些设计中,功能性外壳层的体积分数可以在复合材料颗粒体积的约0.001体积%至约20体积%的范围内。在一些设计中,就其离子存储能力而言,功能性外壳材料层也可以充当“活性”材料(例如,当以每单位质量的容量(mAh/g)或每单位体积的容量(mAh/cc)的单位表示时,其表现出活性材料的容量的约0.1%至约75%范围内的容量)。在一些设计中,可以通过使用气相沉积技术(例如CVD、ALD等)、电化学沉积、电沉积、化学沉积、电泳沉积、逐层沉积或各种其它溶液沉积技术或溶液沉积和气相沉积的组合来沉积这种外壳材料层。在一些设计中,在外壳材料沉积之后,可以在合适的气态环境或真空中对复合材料进行热处理(例如,在大约100℃到大约1000℃的温度下)以增强复合材料的性能。在一些设计中,外壳材料层的平均厚度可以根据这种层的粒径、离子电导率和电子电导率和/或其它性质而变化。在一些设计中,合适的厚度可以在大约0.2nm至大约200nm的范围内,但在一些应用中也可以接受更大的厚度(尽管可能以减小电极的体积容量或降低电极的孔隙率为代价)。在一些设计中,外壳材料层可以包含碳(C)(例如,在一些设计中,主要是导电的sp

在一些设计中,可以通过首先生产多孔的源自生物质的碳,然后用转化型(或合金型)活性材料渗透孔来生产包含源自生物质的碳的复合材料颗粒。可以如下进行这种渗透过程:使用气相沉积技术(例如CVD、原子层沉积(ALD)等)或溶液渗透技术(包括溶胶-凝胶或水热合成或逐层沉积或电沉积或化学沉积或电泳沉积或盐渗透,然后进行溶剂蒸发等等)或熔融渗透(例如,从熔体中渗透前体或前体的组分)或一种以上的这种技术的各种组合(例如,从溶液或蒸气相或熔体中渗透前体盐,然后在受控的气态环境中进行退火或热处理,所述气态环境是还原性的(例如,在H

在上述包含源自生物质的碳的复合材料颗粒中的生物质可以来自非常广泛的来源。此外,这种源自生物质的碳的性质可以在应用之间广泛地变化。但是,某些特定类型的生物质、某些将生物质转化为碳的方式以及源自生物质的碳的某些特性可能对特定电池类型(例如锂离子电池等)和/或其它类型的电化学能量存储应用特别有吸引力。

在一些设计中,发现来自以下前体的源自可再生生物质的碳对于基于嵌入型活性材料颗粒的包含源自生物质的碳的复合材料颗粒特别有吸引力:(i)坚果壳,特别是椰子壳、杏壳、扁桃仁壳等;(ii)木材,包括废木制品;(iv)天然碳水化合物(包括糖和含糖的天然化合物),例如纤维素、甲壳质、藻酸盐、蔗糖和葡萄糖、阿拉伯树胶以及淀粉等。

在一些设计中,可能有利的是,源自生物质的多孔碳颗粒表现出约500m

在一些设计中,可能是有利的是,源自生物质的多孔碳颗粒表现出约30体积%至约89体积%的范围内的开孔孔隙率(例如,空隙空间)和约0.2cm

在一些设计中,源自生物质的多孔碳在形成复合材料之前表现出大于约90重量%的成分纯度(例如少于10重量%的非碳物质)可能是有利的,这是通过化学成分、能量色散光谱(EDS)、热重分析(TGA)测定的。在一些设计中,纯度大于约96重量%是进一步有利的。在一些设计中,所谓的“灰分”含量小于约10重量%(例如,优选小于约4重量%,更优选小于约2重量%,甚至更优选小于约1重量%,最优选小于约0.25重量%)。在一些应用中,较高含量的各种杂质(例如K、S、Ca、Na、Zn、P、O等)可能引起副反应,显著降低循环稳定性(尤其是在高温下),导致过早失效,降低重量能量存储特性和体积能量存储特性,降低功率密度,导致不希望的更大的电池间或批次间差异,和/或可能引起某种其它不希望的结果,从而降低电化学电池单元(例如,锂电池或锂离子电池)的性能特征。在一些设计中,为了获得高纯度的源自生物质的多孔碳,使用化学纯化阶段和热纯化阶段的组合可能是有利的。

在一些设计中,可能重要的是源自生物质的多孔碳包含小于约10重量%(例如,优选小于约2重量%,更优选小于约0.5重量%)的氢原子(例如,在其结构内或作为官能团的一部分存在)。在一些设计中,较高的氢含量可能导致不期望的气体形成和电池溶胀、降低的容量利用率、降低的循环稳定性、更高的第一次循环损耗和/或性能特征的其它不期望的降低。在一个实例中,氢含量可以通过使用氢分析仪、滴定、核反应分析(NRA)、Devanathan–Stachurski方法、扫描开尔文探针力显微镜(SKPFM)和其它合适的表征机制来测定。

在一些设计中,使用所谓的物理活化技术(例如,在CO

在一些设计中(例如,为了最大化倍率性能或电池稳定性),在活化(和可选的纯化)工艺之后,对这种(在复合材料电极中使用的)源自生物质的碳进行热处理(在受控环境中退火)可能是有利的。退火工艺可以提供额外的纯化,可以增强碳的电导率,可以增强碳的机械性能,可以(对于活性材料的沉积)减少成核位点的数量,并且可以导致自放电减少,以及电池单元的其它性能优点(例如,更高的倍率,更好的稳定性等)。在一些设计中,合适温度可以在约400℃至约2400℃的范围内,这取决于前体、气体成分和压力、活性炭颗粒的孔隙率和微观结构、期望的纯度和活化后期望的孔隙率。在一些设计中,较高的温度通常可导致较少的成核位点和较高的纯度。但是,太高的温度可能会不理想地降低BET SSA和孔的体积,封闭一些孔,使材料过于疏水(例如,如果在惰性环境或真空中进行退火)和/或引发其它缺点。在一些设计中,退火可以有利地在碳活化之前和之后进行。

在一些设计中,可能有利的是,将源自生物质的碳(包括但不限于膨胀碳)与生物聚合物(例如淀粉、糖、纤维素和源自纤维素的产物、藻酸盐和源自藻酸盐的产物、源自植物的沥青等)和活性材料(纳米)颗粒或前体(例如盐)混合(例如研磨)并碳化,从而获得包含源自生物质的碳的复合材料。在一些设计中,这种混合物可以仅包含生物聚合物和活性材料(或活性材料前体)(不含源自生物质的碳颗粒)。在一些设计中,利用喷雾干燥技术或喷雾热解技术作为复合材料合成中的至少一个阶段可能是有利的。在一些设计中,在复合材料合成的至少一个阶段中使用水热(或溶剂热)处理(例如,在相对较低的温度下诱发前体的氧化或结晶而不燃烧/过度氧化碳,等等)可能是有利的。在一些设计中,将水热处理与在受控环境(例如,低温(例如,低于约350℃至400℃)下的例如含氧或含氟或含硫的反应性环境,或较高温度(例如,从大约400℃到大约600℃至1200℃,这取决于特定的化学组成以及碳与活性材料反应或还原活性材料时的抵抗性)下的惰性环境,或两种环境都有)中的热处理结合使用可能是有利的。在一些设计中,将喷雾干燥技术或喷雾热解方法用作复合材料合成中的至少一个阶段可能是有利的。在一些设计中,也可以有效地使用不是由可再生生物质而是由不可再生碳氢化合物(例如,石油沥青、煤焦油等)产生的聚合物或碳。热解或(喷涂)之后的热处理的温度可以根据活性材料的成分而变化,但是作为实例可以在大约300℃至大约1200℃(在一些设计中,大约450℃至约1000℃)的范围内。在一些设计中,较高的温度可能导致活性材料或活性材料与形成碳化物的碳和其它不希望的成分发生不希望的反应。在一些设计中,较低的温度可能会限制所生产的复合材料的倍率性能和容量。

在一些设计中,包含转化型(包括合金型或金属型)活性材料的电极另外包含聚合物电解质可能是有利的。在一些设计中,这样的电解质可以减少或防止活性材料和电解质之间的不期望的副反应(例如,电极溶解),该副反应可能使液体电解质中的电池单元性能劣化。就减少体积变化而言,在这种复合材料中使用碳可能是有利的,其中与具有液体电解质的电极相比,体积变化可能更加难以容纳。在一些设计中,具有包含转化型活性材料的复合材料电极的电池单元可以仅基于不包含任何液体溶剂的固体电解质(例如,聚合物电解质或陶瓷电解质)。

在一些设计中,包含转化型(包括合金型或金属型)活性材料或嵌入型或假电容型活性材料的电极以特定方式制备或包含特定粘合剂或特定导电添加剂或其它添加剂可能是有利的。

例如,在一些设计中,当将水用作含碳电极的至少一个混合阶段的浆料溶剂(或浆料共溶剂)时,偏离中性pH可能是有利的。在一个实例中,pH调节可能有利于在浆料中的活性(纳米)复合材料电极颗粒或其它颗粒的表面上诱发正电荷或负电荷,以实现更均匀的分散。在另一个实例中,可以有利地使用pH调节以便引起至少一种粘合剂组分在活性(纳米)复合材料电极颗粒的表面上的受控吸附。根据浆料中颗粒的成分和表面化学性质以及粘合剂成分,在一些设计中,最佳pH值可以在大约3到大约12的范围内。在一些应用中,极端的pH值(例如,小于3或大于12,这取决于浆料的成分)可能引起对颗粒或粘合剂或另一种共溶剂(如果存在的话)的不希望的损害。

在一些设计中,在包括含碳(纳米)复合电极材料的电极中使用一维(1D)导电添加剂(例如单壁碳纳米管、双壁碳纳米管、多壁碳纳米管、碳(纳米)纤维、相容性金属纳米纤维、纳米管和纳米线(例如,铜、镍、钛、铁纳米线/纳米纤维,铝纳米线/纳米纤维,镍纳米线/纳米纤维等))可能是有利的。在一些设计中,如果将金属纳米线或纳米纤维用作导电添加剂,则其中的一些(例如,Cu、Ni、Ti或其它)被薄的(例如,约0.2nm至10nm)导电碳或聚合物层(在其表面上具有可选的官能团)或其它功能性表面层涂覆可能是有利的,以便(i)在浆料制备或处理过程中防止其腐蚀,或(ii)改善浆料中的分散性,或(iii)改善其在电极中的粘附性。

在一些设计中,(纳米)复合材料颗粒的表面可以包含碳。在本申请的一个或多个实施方案的背景下,将化学组成部分添加到目标电极颗粒的碳(或含碳)表面的碳上或碳的官能化可以提供许多优点。在一个实例中,碳表面化学性质的改变可以在电极浆料制备期间提供改善的分散性。此外,在另一个实例中,表面化学性质的改变可能导致与活性颗粒、导电添加剂、粘合剂、电解质和/或SEI的界面相互作用的有利改变。在另一个实例中,碳的官能化可以引入用于在各种含碳材料之间(在其表面上包含碳的活性电极颗粒,或导电添加剂)以及(在一些情况下)在含碳材料与粘合剂之间形成强共价键的手段(handle)。在一些情况下,即使当电极颗粒的表面不包含碳时,相似的官能团(或小分子链或小的枝晶结构,例如具有化学地附着于电极颗粒表面的少于约80个原子)也可能是有利的。

在一些设计中,将极性基团引入(碳)表面可以提供在极性溶剂如水、N-甲基吡咯烷酮、N,N-二甲基甲酰胺、醇中的改善的分散性,这允许更均匀的浆料混合物,从而得到更均匀的电极。在一些设计中,引入非极性基团(例如烷基链)可以改善在非极性溶剂(例如脂族烃)中的分散性。

在一些设计中,通过其它机制将导电添加剂附着到(纳米)复合材料电极颗粒可能是有利的。在一个实例中,导电添加剂(例如,碳纳米管或石墨烯或金属纳米颗粒或金属纳米线)可以直接位于电极颗粒的表面上(例如,通过CVD或通过溶液化学路线)。在另一个实例中,可以通过使每个(或大多数)颗粒的表面带电并且通过在电极颗粒和导电添加剂颗粒上使用相反的电荷,将(各种形状和尺寸)的导电颗粒牢固地附着到电极颗粒的表面。在又一个实例中,可以使用有机(例如,聚合物)粘合剂并通过碳化粘合剂而将导电颗粒附着到电极颗粒的表面,从而在导电添加剂和电极颗粒之间形成导电碳中间层(例如,其有效地充当导电胶)。在又一个实例中,可以在导电添加剂颗粒和活性电极颗粒的混合物上通过CVD沉积碳层,从而优先在电极颗粒和导电添加剂之间的接触点处沉积碳。在一个实例中,CVD碳层可以类似地用作导电胶,以将导电添加剂牢固地附着到电极颗粒。

在一些设计中,浆料组分的最佳重量百分比(重量%)(以非活性组分的质量与(纳米)复合活性电极颗粒的外表面积的比率给出)可以表现出约1m

在一些应用中,在导电添加剂和(复合材料)电极颗粒的表面上感应出相反的电荷以增加它们的接触面积和接触强度并实现更均匀的混合可能是有利的。例如,可以在复合材料颗粒的表面上引入正电荷,并且可以在导电添加剂的表面上引入负电荷。在另一个实例中,可以在复合材料颗粒的表面上引入负电荷,并且可以在导电添加剂的表面上引入正电荷。在一些应用中,在电极干燥期间或之后引起导电添加剂与电极颗粒之间的化学反应可能是有利的。

在一些设计中,为了获得最佳性能,使用多于一种类型的导电添加剂(例如,具有不同的尺寸、长径比或形态)可能是有利的。在一些设计中,将一种类型的导电添加剂化学键合到电极颗粒的表面可能是进一步有利的。在这种情况下,例如,可以充分减少或者甚至完全避免为了保持电极颗粒/导电添加剂界面的稳定性而不能有溶胀的要求。在一个实例中,短的(例如,约0.01微米至10微米)碳纳米纤维、碳纳米管或石墨烯/石墨带可以从电极颗粒的表面生长(例如,通过使用催化剂辅助的化学气相沉积、CVD或其它机制)。在另一个实例中,可以将具有一种电荷的导电碳添加剂颗粒(例如,炭黑、碳纳米管等)与具有相反电荷的电极颗粒的混合物另外与少量牺牲粘合剂含量混合,然后碳化。在一些设计中,碳化的粘合剂可以将一些碳添加剂牢固且永久地附着到电极颗粒的表面。在一个实例中,这样的电极颗粒/碳添加剂复合材料可以与各种合适的粘合剂和另外的导电添加剂一起用于浆料中,以形成(或浇铸出)在循环期间经历适度的体积变化的更稳定的电极(例如,适用于本申请的背景下)。

在一些应用中,使用两种或更多种具有不同表面电荷或不同表面化学性质的导电添加剂可能是有利的。特别地,在一些设计中,当一种类型的添加剂对电极颗粒表现出更高的亲和力时,可以选择这种添加剂在电极颗粒周围形成均匀的涂层。在一些设计中,还可以选择这种添加剂在电极组装或浆料制备的某个阶段与电极颗粒形成化学键。例如,第二添加剂能够以比第一添加剂明显高的分数掺入到粘合剂中,并且因此被优化以用于形成产生稳定电极的坚固且均匀的粘合剂/添加剂(纳米)复合材料。

在一些应用中,可以选择两种或更多种导电添加剂以实现不同的功能。在一个实例中,一种类型的添加剂(例如,具有较大尺寸或较高电导率的添加剂,例如碳纳米纤维、其它导电纳米纤维、长(例如,长度大于约10微米)碳纳米管、线性尺寸超过约5微米至10微米的石墨或石墨烯薄片、其它导电薄片,金属纳米线等)可以被选择以在整个电极内提供较高的电导率,而第二种类型的导电添加剂(例如炭黑和其它导电纳米颗粒、短(例如,平均长度约为0.25微米至10微米)碳纳米管或导电纳米线或(例如,短切)导电纳米纤维、较小的石墨烯或石墨薄片、较短的石墨带等)可以被选择以确保每个单独的电极颗粒有效地电连接到多个相邻的电极颗粒和第一类型的添加剂,从而形成高效的导电网络,导致电极材料的高容量利用率。在另一个实例中,可以选择一种类型的添加剂来执行多种功能(例如,增强电极的电导率和机械稳定性二者,或者增强电极的电导率并提供更快的离子路径(例如,如果所述添加剂是多孔的或如果所述添加剂防止电极孔闭合))。在一些设计中,一种类型的导电添加剂还可以在浆料混合期间帮助更好地分散第二种类型的添加剂。特别地,在一些设计中,在相同浆料中使用以下类型的两种导电添加剂的混合物可能是有利的:(i)多种类型的单壁碳纳米管(SWCNT)(有或没有表面涂层);(ii)多种类型的双壁(DWCNT)、三壁(TWCNT)和其它类型的多壁碳纳米管(MWCNT)(有或没有表面涂层);(iii)多种类型的炭黑(包括在惰性环境中在1000℃以上退火的那些);(iv)多种类型的碳纤维(包括在惰性环境中在1000℃以上退火的那些);(v)多种类型的碳纳米纤维;(vi)多种类型的金属纳米线(有或没有保护性或功能性表面涂层)(例如,用于Li离子电池中的低电位阳极的Cu、Fe、Ti或Ni纳米线,如包含Si的阳极;用于Li离子电池中的阴极或高电压阳极的Al纳米线,或用于多种水性电池的其它纳米线(例如,Ni或Ti纳米线)等);(vii)多种类型的碳涂覆的或金属(例如,Cu、Fe、Ni、Ti或Al等)涂覆的陶瓷纳米线或纤维(例如,Al

在一些应用中,将电极内所有导电添加剂颗粒的总体积分数限制为小于约5体积%(甚至更优选地低于约2体积%)可能是有利的。在一些设计中,如果仅将碳材料用作导电添加剂,则按质量计,电极内所有导电添加剂颗粒的分数可以优选地小于约7重量%(例如,甚至更优选地,低于约3重量%),并且如果一些导电添加剂包含合适的金属,则小于约10重量%(例如,甚至更优选地,低于约5重量%)。在一个实例中,较高体积分数的导电添加剂可降低电极的离子迁移和体积容量,并可增加不期望的副反应的程度。在另一个实例中,较高重量(质量)分数的导电添加剂可能会降低电极的比容量。

图2A至图2B示出了用于形成包含源自生物质的碳的复合材料颗粒的两个示例性过程。根据这些说明性实施方案,具有小(例如,约0.3nm至20nm)孔202和大(例如,约20nm至200nm)孔203的源自生物质的多孔碳颗粒201被合适的活性材料204(例如,纳米颗粒204的形式)渗透(例如,通过气相沉积机制或湿化学,其也可能涉及各种热处理或水热处理及其组合),从而减小了小孔202(在一些设计中为大孔203)的体积分数。根据图2A的实例,将复合材料颗粒201至少部分地包裹在具有适当厚度和组成(如本申请中所述)的外壳205中,该外壳可以防止电解质进入小孔202(例如,内部孔或被包裹的孔)中,并且在将这些复合材料颗粒加工成电池电极(例如用于Li金属或Li离子或Na金属或Na离子电池的电极,或用于另一能量存储装置的电极)时,在很大程度上防止了活性材料204与电解质之间的直接接触。根据图2B的实例,活性材料纳米颗粒201涂覆有保护性表面涂层206。图2B中剩余的孔202的显著部分(例如,约20体积%至100体积%)保持开孔,并且在一些设计中,当将这些复合材料颗粒加工成电池电极(或用于另一能量存储装置如超级电容器或混合装置等的电极)时,可被电解质进入。

图3示出了电极300的实例,该电极300由浇铸或沉积到集电器302上的包含源自生物质的碳的复合材料颗粒301生产并且填充有电解质303。在该实例中,包含源自生物质的碳的复合材料颗粒301包括小(例如小于约20nm)孔305,小孔305至少部分地(例如,约30%至100%)填充有活性材料304(例如,纳米颗粒的形式),并且整个复合材料颗粒(或多个颗粒)301涂覆有外壳306,外壳306至少部分地密封了活性材料304和剩余的小孔305。在一些设计中,可以在组装电极之前通过合适的机制将外壳306预先沉积到颗粒301上。在其它设计中,可以在组装电极之后通过合适的机制(例如,通过使用合适的气相沉积技术(例如,ALD、CVD等)从气相沉积;或者从液相沉积)将外壳306沉积到颗粒301上。在一些设计中,外壳306的一部分可以在电极组装之前沉积,而另一部分可以在电极组装之后沉积。在该说明性实例中,电解质303不渗透到大多数小孔305中,并且不与大部分活性材料体积直接接触。在一些设计中(例如,当活性材料属于用于Li金属、Li离子、Na金属、Na离子和其它类型的电池的所谓转化型或合金型或金属型活性材料时),电解质303优选地直接接触约0体积%至10体积%的活性材料纳米颗粒。在一些设计中,电解质303可以包含液体有机电解质、聚合物(固体聚合物或凝胶型)电解质、固体无机电解质、液体无机电解质或混合(或复合材料/混合型)电解质。

图4示出了电极400的另一实例,该电极400由沉积到集电器402上的包含源自生物质的碳的复合材料颗粒401生产并且填充有电解质403。在该实例中,包含源自生物质的碳的复合材料颗粒401包括小(例如,小于约20nm)孔405,小孔405至少部分地(例如,约30%至100%)填充有活性材料404(例如,纳米颗粒的形式)。在该说明性实例中,电解质403可以渗透到剩余的孔405的大部分(例如,大约50%至100%)中,以便与大部分的活性材料体积直接接触。在一些设计中(例如,当活性材料属于所谓的嵌入型或假电容型或混合型活性材料时),电解质403优选与约50体积%至100体积%的活性材料纳米颗粒直接接触。在一些设计中,电解质403可以是水性电解质、液体有机电解质、聚合物(固体聚合物或凝胶型)电解质、液体无机电解质或混合(或复合材料/混合型)电解质。

图5示出了一个实施方案的实例,其中活性材料504(例如,在金属电池的情况下为Li或Na金属或另一种金属)在电池充电期间渗透到浇铸在集电器501上的电极(例如,阳极)的包含源自生物质的(或者在一些设计中,是其它类型)多孔碳的颗粒503的(至少部分是空的)孔502中。在该说明性实例中,在一些设计中,这种电极可以在没有活性材料的情况下被组装。在放电期间,显著部分(例如,约50%至100%,优选约70%至100%)的活性材料(例如,Li或Na金属)离开多孔颗粒的孔。优选地,在电池单元组装期间,包含源自生物质的碳的颗粒503的至少一部分的孔(例如,约50体积%至100体积%)可以保持不能够被电解质505进入,从而为金属(例如,Li或Na等)沉积提供了空间。在一些设计中,(例如,为了防止金属沉积在颗粒的外表面上并引起副反应或对电解质的破坏)可能优选的是使电解质505为固体(例如,固体聚合物电解质或聚合物-陶瓷复合电解质或无机固体电解质等),并且具有足够的刚性以使其积极优选地将金属沉积在孔内部,从而使应变能最小化。在一些设计中,多孔含碳颗粒503可以不一定由生物质产生,而是由其它碳源(例如,包括无机或烃类气体,或合成或天然聚合物等)产生,并且可以包含一个或多个封闭的孔。在一些设计中,这些孔可以在约0.3nm至约800nm的范围内(这比许多其它实施方案的要大)。

图6示出了可以在本申请的一些示例性实施方案中使用的、具有任何形状的合适的源自生物质的多孔碳粉的实例。在该实例中,在源自废木制品的活性炭上拍摄了SEM图像。粒径分布相当宽广;例如,一些颗粒小于约0.5微米,而一些颗粒大于约20微米(例如,线性尺寸高达约70微米)。但是,图6中的平均粒径为约10微米。

图7示出了根据各种示例性实施方案的可用于形成包含活性材料和源自生物质的碳的合适的复合材料的示例性过程。根据该实例,首先提供合适的生物质作为碳源(方框701)。然后将生物质碳化(例如,通过热处理或水热处理或两者都有,或通过其它机制)以产生源自生物质的碳(方框702)。然后将产生的碳纯化以达到足够低的杂质水平(低灰分含量)(方框703)。然后将产生的碳研磨以达到合适的粒径(例如,平均粒径在约0.3微米至约30微米的范围内)(方框704)。然后可以将研磨的碳活化(例如,通过物理或化学活化)以达到合适的比表面积(例如,从约400m

图9示出了根据各种示例性实施方案的可用于形成包含活性材料和源自生物质的碳的合适的复合材料的又一示例性方法。根据该实例,首先提供具有合适的尺寸、孔隙率和纯度的合适的源自生物质的碳(方框901)。然后通过合适的机制(例如,通过使用溶液渗透、蒸气渗透、化学气相沉积、熔融渗透等),用活性材料前体渗透所产生的具有合适的孔隙率的碳(方框902)。然后可以对这样产生的复合材料进行(可选的)热处理(例如,以增加活性材料颗粒的尺寸或引起活性材料的结晶或除去不希望的合成副产物或污染物等)(方框903)。然后,可以(可选地)用具有合适厚度(例如,约0.25nm至50nm)的保护性表面层涂覆活性材料或碳(方框904),并且可以(可选地)将复合材料颗粒封闭在具有合适特性的外壳中(例如,以便密封孔和活性材料)(方框905)。

图10示出了根据各种示例性实施方案的可用于形成包含活性材料和源自生物质的碳的合适的复合材料的又一示例性方法。根据该实例,首先提供合适的生物质(或包含源自生物质的碳的天然聚合物,或另一种包含源自生物质的碳的天然物质)(方框1001),然后将其与合适的活性材料前体精细混合(方框1002)。混合阶段可以包括在室温或升高的温度(例如,从室温到大约400℃)下干混合(或研磨),或溶液混合(或研磨),或两者兼而有之,可以旨在获得一种均匀的复合材料,该复合材料包含在生物质(或包含源自生物质的碳的产物)的基质中的前体材料的细小(低于200nm)颗粒。然后将混合物在第一受控环境(例如,反应性或惰性气态环境或液态环境,例如水热的或溶剂热的)中进行热处理(方框1003),然后在第二受控环境(例如,反应性或惰性气态环境或液态环境,例如水热的或溶剂热的)中进行热处理(方框1004),然后在第三受控环境(例如,反应性或惰性气态环境或液态环境,例如水热的或溶剂热的)中进行热处理(方框1005),以达到活性材料和源自生物质的碳的期望形态和组成。可以将所生产的复合材料研磨至期望的粒径分布(方框1006)。注意,在一些设计中,研磨阶段可以更早地进行(例如,在第一或第二处理阶段之后,在方框1004或1005之后)。然后,可以(可选地)用具有合适厚度的保护性表面层涂覆活性材料或碳(方框1006),然后可以(可选地)将复合材料颗粒封闭在具有合适特性的外壳中(例如,以便密封孔和活性材料)(方框1007)。

纳米复合材料颗粒通常可以具有任何形状(例如,近球形、圆柱形、板状,具有无规形状等)和任何尺寸。颗粒的最大尺寸可取决于倍率性能要求、离子扩散到部分填充的颗粒中的速率以及其它参数。

在一个实例中,可以以多种方式中的任何一种来确定纳米复合材料颗粒的“尺寸”。在一个实例中,如果颗粒是球形或近球形的,则单个颗粒的尺寸可以指颗粒的直径。在另一个实例中,如果颗粒是非球形的(例如,椭球体、椭圆体等),则单个颗粒的尺寸可以指的是该颗粒的等效体积球体(例如,该颗粒的代表性等体积尺寸的球体)的直径。如果使用等效体积球体法,则来自颗粒的总孔体积将保留在颗粒的等效体积球体中。在又一个实例中,对于不规则形状的颗粒(例如,椭圆体形的颗粒),单个颗粒的尺寸可以指的是颗粒的最小尺寸(例如,宽度)或颗粒的长度(例如,长度)。因此,关于本申请的实施方案描述的各种粒径范围可以指的是根据上述方法中的任何一种基于各个颗粒的形状和/或其它特性而确定的尺寸。

提供以上描述是为了使本领域的任何技术人员都能够制造或使用本发明的实施方案。然而,应当理解,本发明不限于本文公开的特定配方、工艺阶段和材料,因为对这些实施方案的多种修改对于本领域技术人员来说是显而易见的。也就是说,在不脱离本发明的精神或范围的情况下,本文定义的一般原理可以应用于其它实施方案。

- 包含源自生物质的碳的电池电极组合物

- 包含源自生物质的单体的聚酯树脂及其制备方法、以及包含该树脂的粉末涂料组合物