镁合金3D打印机外置循环通风结构及制造方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及镁合金3D打印机气体循环技术领域,具体涉及一种镁合金3D打印机外置循环通风结构及制造方法。

背景技术

随着3D打印技术的日渐成熟,3D打印产品在工业生产中的应用也越来越广泛,各种成型尺寸的设备制造技术也被越来越多的企事业单位掌握。但由于包括镁合金在内的部分金属的还原性较强,在打印过程中容易产生较大的烟尘,原本在设备中集成除尘系统的方案已经不可行,此时需在设备外单独配置一台除尘系统,清除打印舱内的烟尘,以保护打印环境。而在现有的这类设备中,通常采用一根通风管道加导流板的方式来实现对整个打印舱内气流的控制,这种方式使得舱内气体对流速度快慢不均,最靠近通风管道的中心位置气流最快,除尘效果最佳,而远离中心位置的地方气流较慢,除尘效果较差,从而打印的零件存在性能差异。

发明内容

为解决上述技术问题,本发明提供了一种镁合金3D打印机外置循环通风结构及制造方法。

本发明通过以下技术方案得以实现。

本发明提供了一种镁合金3D打印机外置循环通风结构,包括打印舱、气体缓冲腔,所述气体缓冲腔设于打印舱相对的两侧边,其中一个气体缓冲腔远离打印舱的一端设有进气管,另一个气体缓冲腔远离打印舱的一端设有出气管,气体缓冲腔与打印舱之间设有多根导流管,导流管贯穿打印舱侧壁,打印舱内壁上设有导风板,导风板与导流管连接。

所述气体缓冲腔包括渐扩段和直流段,直流段位于靠近打印舱一端,渐扩段的横截面积朝远离打印舱方向逐渐缩小,渐扩段的小端与进气管或出气管连接。

所述渐扩段的扩张角度为30°~60°。

所述直流段的边缘与其最近的导流管之间的距离,该距离与导流管间距之间的差距不大于5mm。

所述导流管沿横向以25~30mm的间距分布,导流管直径为15~20mm。

所述导风板中部设有内空腔,导风板靠近导流管一端贴合与打印舱的侧壁上,导风板靠近导流管一端设有多个管接头,管接头与导流管连接,导风板远离导流管一端开口,开口两边设有波纹型齿板。

所述气体缓冲腔、导流管、导风板沿高度方向呈层状分布,层间距离与导流管横向分布距离的差距不大于5mm。

本发明还提供了上述镁合金3D打印机外置循环通风结构的制造方法,包括如下步骤:

a、制造导风板、气体缓冲腔、导流管,然后将导风板的开口端背面贴合于打印舱进气端或出气端的侧壁上,波纹型齿板的高度不低于打印基板;

b、根据导流管分布规律,同时切割打印舱侧壁与导风板,切割后拆下导风板,在切割孔处进行扩孔、安装管接头,然后将导风板装回打印舱侧壁上,导风板边缘与打印舱侧壁之间采用封闭接合连接;

c、安装气体缓冲腔、导流管。

本发明的有益效果在于:

采用本发明,通过缓冲腔对进气的均布以及对出气的收集,使得打印舱各部分的进气压力、出气压力均匀;由多根导流管保证了打印舱进气的气流速度,通过多根导流管以及导风板依次对进气进行导向,使得打印舱内的烟尘均匀地向出气端流动,从而使除尘效果更均匀,减小或消除了打印零件存在的差异。

附图说明

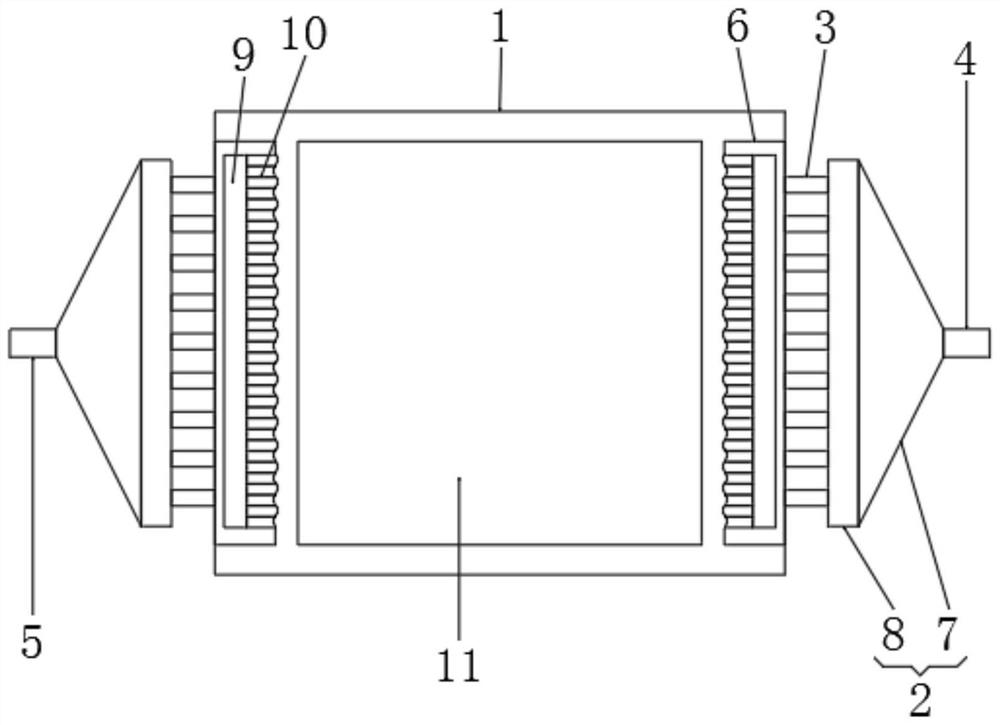

图1是本发明的结构示意图。

图中:1-打印舱;2-气体缓冲腔;3-导流管;4-进气管;5-出气管;6-导风板;7-渐扩段;8-直流段;9-内空腔;10-波纹型齿板;11-打印基板。

具体实施方式

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

如图1所示为本发明的结构示意图:

本发明提供了一种镁合金3D打印机外置循环通风结构,包括打印舱1、气体缓冲腔2,所述气体缓冲腔2设于打印舱1相对的两侧边,其中一个气体缓冲腔2远离打印舱1的一端设有进气管4,另一个气体缓冲腔2远离打印舱1的一端设有出气管5,气体缓冲腔2与打印舱1之间设有多根导流管3,导流管3贯穿打印舱1侧壁,打印舱1内壁上设有导风板6,导风板6与导流管3连接。

采用本发明,通过缓冲腔对进气的均布以及对出气的收集,使得打印舱1各部分的进气压力、出气压力均匀;由多根导流管3保证了打印舱1进气的气流速度,通过多根导流管3以及导风板6依次对进气进行导向,使得打印舱1内的烟尘均匀地向出气端流动,从而使除尘效果更均匀,减小或消除了打印零件存在的差异。

所述气体缓冲腔2包括渐扩段7和直流段8,直流段8位于靠近打印舱1一端,渐扩段7的横截面积朝远离打印舱1方向逐渐缩小,渐扩段7的小端与进气管4或出气管5连接。渐扩段7使得进气的压力逐渐增大,流速逐渐降低,从而使气体流速趋于均匀分布,同时使得出气的压力逐渐降低,流速逐渐增大,从而将烟尘内的固体杂质充分带出打印舱1,避免滞留;直流段8使得进气压力增大后有充足的空间缓冲,从而使中部与边缘的气压分布均匀,同时防止出气向边缘逆流,导致粉尘积存在缓冲腔边缘。

所述渐扩段7的扩张角度为30°~60°。使得气流的压力、流速变化均匀;当扩张角度大于60°时,经检测,渐扩段7中部流速明显大于边缘,且渐扩段7与直流段8连接处角度过小,从而使中部的导流管3喷出气体流速大于边缘的导流管3,不能完全消除打印舱1内气体流速的不均匀性;当扩充角小于30°时,结构过长,不便于安装,渐扩段7的压降过大,易导致进气管4道损坏。

所述直流段8的边缘与其最近的导流管3之间的距离,该距离与导流管3间距之间的差距不大于5mm。当该距离小于导流管3间距的差距大于5mm时,对边缘导流管3的气流没有导流缓冲作用,从而边缘的导流管3气流小于中部的导流管3;当该距离大于导流管3间距的差距大于5mm时,缓冲腔内存在死角,导致出气端的粉尘积沉。

所述导流管3沿横向以25~30mm的间距分布,导流管3直径为15~20mm。便于在保证气体均布的前提下,减小循环系统功率。当间距大于30mm,导流管3直径大于20mm时,打印舱1内气体分布不均匀;当间距小于25mm,导流管3直径小于15mm时,循环系统功率较大,易导致管道损坏。

所述导风板6中部设有内空腔9,导风板6靠近导流管3一端贴合与打印舱1的侧壁上,导风板6靠近导流管3一端设有多个管接头,管接头与导流管3连接,导风板6远离导流管3一端开口,开口两边设有波纹型齿板10。经过缓冲腔降低导流管3进气的不均匀性,利用波纹型齿板10与气体间的摩擦,进一步提高气流均匀性。

所述气体缓冲腔2、导流管3、导风板6沿高度方向呈层状分布,层间距离与导流管3横向分布距离的差距不大于5mm。当打印舱1高度较大时,采用该设置,使得多组气体循环同时运行,保证打印舱1内的气体均匀和除尘效果,减小单台气体循环及其的负荷量。

本发明还提供了上述镁合金3D打印机外置循环通风结构的制造方法,包括如下步骤:

a、制造导风板6、气体缓冲腔2、导流管3,然后将导风板6的开口端背面贴合于打印舱1进气端或出气端的侧壁上,波纹型齿板10的高度不低于打印基板11;

b、根据导流管3分布规律,同时切割打印舱1侧壁与导风板6,切割后拆下导风板6,在切割孔处进行扩孔、安装管接头,然后将导风板6装回打印舱1侧壁上,导风板6边缘与打印舱1侧壁之间采用封闭接合连接;

c、安装气体缓冲腔2、导流管3。

- 镁合金3D打印机外置循环通风结构及制造方法

- 镁合金3D打印机外置循环通风结构