同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法及所得产品

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及润滑油添加剂领域,提出了一种能同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法及所得产品。

背景技术

胺类抗氧剂具有优异的抗氧化性能而被广泛应用。烷基化二苯胺具有油溶性好,对部件无腐蚀、耐高温等特点。烷基化二苯胺分为固体和液体两种,固体化产品的抗氧化性能更强,液体的产品油溶性更好且容易调配。液体丁辛基二苯胺能有效控制油品由于氧化引起的粘度增加;固体二辛基二苯胺具有极低的挥发性,在极高温度下控制油泥形成,保持设备清洁,特别可应用于航空发动机油,两种产品在润滑油添加剂领域均发挥着重要的作用。另外,二辛基二苯胺传统生产成本很高。

US7928265B2公布了一种烷基化二苯胺混合物的反应方法,催化剂适用量为体系质量的5%~30%,反应温度为140℃~160℃,获得产物性能优秀,但是产物组成较复杂。

US6355839B1公布了一种制备烷基化二苯胺的工艺,该反应使用黏土催化剂和多聚异丁烯,这种烯烃的分子量范围120~600,并且含多重组分,每种不同的组分对产品的性状产生极大影响。

US5503759报道了一种合成烷基化二苯胺和苯胺混合物的方法,在催化剂条件下,通过加入无机酸或者有机酸以增加烯烃活性,对原料进行不同位置上的烷基取代,无机酸对设备腐蚀性强,易产生废水废液不利于环保。

US4824601公布了一种液体烷基化二苯胺的制备方法,二苯胺和聚异丁烯原料摩尔比范围1:1.1~1:2.5,在酸性活化黏土催化剂作用下,反应温度为160℃,一直反应到烷基化产物与催化剂质量和小于总反应物的25%时停止反应,这时候得到的就是液体化的烷基二苯胺。

CN1951904A公布了一种二苯胺和二异丁烯合成二烷基二苯胺的方法,该反应在Hβ沸石和r-Al

CN102276480A公布了一种制备固态烷基化二苯胺的方法,在80~230℃和0.2~0.5MPa下,烯烃和二苯胺反应,当反应中的二苯胺含量小于0.5%时,停止反应并收集产物,经过洗涤、中和、热水洗涤,得到灰色颗粒的产品。

CN1882651A公布了一种制备辛基化二苯胺的方法,该组合物包括65%~98%比重的二辛基二苯胺,至多1.5%比重的三辛基二苯胺,至多1%重量的二苯胺,可通过在催化剂存在下用二异丁烯对二苯胺反应制得。

上述现有技术制备过程比较繁琐,不太环保,有较大的改进空间。

发明内容

本发明的主要目的在于提供一种同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法及所得产品,以克服现有技术中所得烷基化二苯胺产品过于复杂,不能制得相对纯净产品的缺陷。

为了达到上述目的,本发明提供了一种同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法,包括如下步骤:

步骤1,将二苯胺和催化剂混合,加热熔融,然后加入部分烯烃;

步骤2,将步骤1混合物继续升温,使烯烃开始回流,待温度稳定后,加入剩余烯烃,进行反应;以及

步骤3,反应结束后,回收催化剂,减压蒸馏出未反应的烯烃,得到丁辛基二苯胺和二辛基二苯胺混合物;

步骤4,利用分子蒸馏,将丁辛基二苯胺和二辛基二苯胺混合物中的二辛基二苯胺蒸馏出来,分别得到丁辛基二苯胺和二辛基二苯胺;

其中,所述部分烯烃和剩余烯烃之和为加入的总的烯烃,所述部分烯烃与剩余烯烃相同,为具有8个碳原子的烯烃。

本发明所述的同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法,其中,所述催化剂为酸性白土,所述催化剂的用量为二苯胺质量的15%~40%;所述步骤1中还加入了活性黏土,所述活性黏土的用量为二苯胺质量的5%~30%。

本发明所述的同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法,其中,二苯胺与总的烯烃的摩尔比为1:1.6~1:4.5,部分烯烃占总的烯烃的摩尔比为1/8~1/2。

本发明所述的同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法,其中,所述部分烯烃和剩余烯烃中皆含有阻聚剂,所述部分烯烃和剩余烯烃中总的阻聚剂的量为反应体系所有物质质量的0.5%~15%,所述阻聚剂为对苯二酚、邻苯二酚、二叔丁基对苯二酚、间二硝基苯、硝基苯和β-萘胺中的一种或几种。

本发明所述的同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法,其中,步骤1加热的温度为60℃~120℃,步骤2升高温度至110℃~190℃,步骤2所述反应为在110℃~190℃反应1~7h,回流3~11h。

本发明所述的同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法,其中,所述步骤3为:反应结束后加入溶剂,减压抽滤分离催化剂并回收,加入干燥剂干燥6~12h后,减压蒸馏出未反应的烯烃,冷却到室温后得到固态的丁辛基二苯胺和二辛基二苯胺混合物。

本发明所述的同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法,其中,所述步骤4为:对丁辛基二苯胺和二辛基二苯胺混合物进行组分分析,控制留在丁辛基二苯胺中的二辛基二苯胺的质量含量为1%~15%,利用分子蒸馏将其余二辛基二苯胺蒸馏出;

其中,二辛基二苯胺的质量含量为二辛基二苯胺占丁辛基二苯胺和二辛基二苯胺混合物的质量含量。

本发明所述的同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法,其中,所述分子蒸馏采用分子蒸馏仪,所述分子蒸馏仪的进料温度为5℃~40℃,内冷器温度为10℃~65℃,进料泵频率为0.1HZ~40HZ;真空度为1.0×10

为了达到上述目的,本发明还提供了上述的方法得到的丁辛基二苯胺和二辛基二苯胺。

本发明所述的丁辛基二苯胺和二辛基二苯胺,其中,所述丁辛基二苯胺外观澄清,为粘稠的黄色至红棕色液体,氮含量为3.0%~4.5%,总碱值为150mg KOH/g~190mg KOH/g;所述二辛基二苯胺外观是白色至黄色固体,氮含量为3.0%~3.6%,总碱值为100mgKOH/g~150mg KOH/g。

本发明所述的丁辛基二苯胺和二辛基二苯胺,其中,所述丁辛基二苯胺包括以下五种物质:

所述二辛基二苯胺为:

本发明的有益效果:

本发明提供的同时得到液体和固体烷基化二苯胺的制备方法,简单环保,原料利用率很高,收率可达93.2%。

通过改变催化剂的量增加了固体二辛基二苯胺的量,从而为物理分离丁辛基二苯胺和二辛基二苯胺提供了更佳条件。

通过合理控制分子蒸馏仪的蒸发条件,可以根据需要分离固体二辛基二苯胺的量,同时不影响液体丁辛基二苯胺的各组分比例和性能。

所得产品抗氧化性能优异,二苯胺残留量均小于1%,一种方法得到两种抗氧剂,大大提高了产品的附加值,创造了较大的经济效益。

附图说明

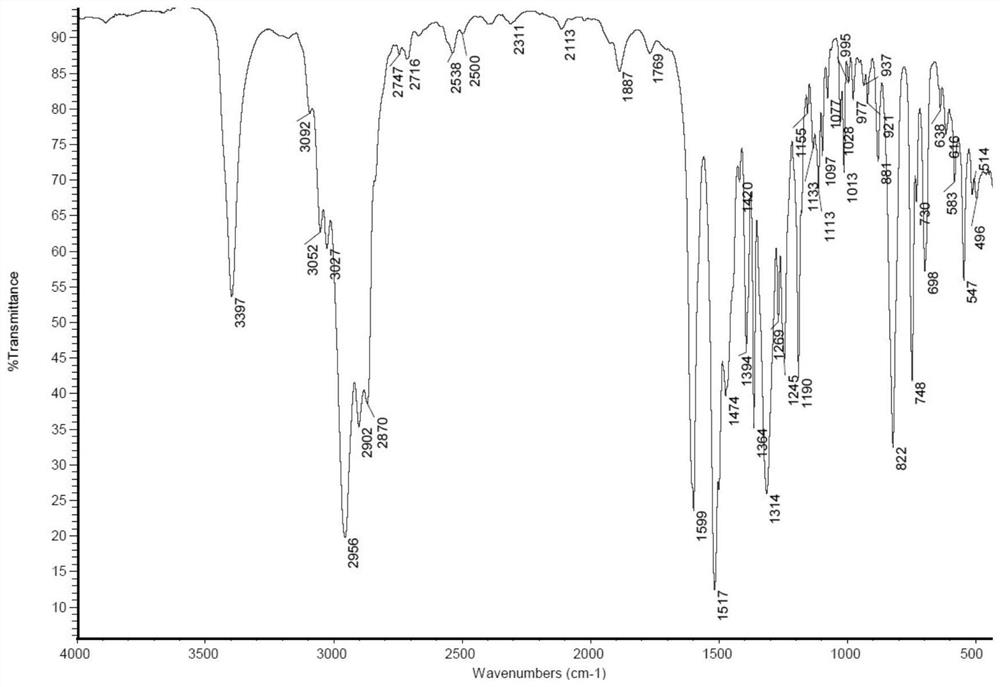

图1为本发明实施例1的液体丁辛基二苯胺产品的红外谱图;

图2为本发明实施例1的固体二辛基二苯胺产品的红外谱图。

具体实施方式

以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

本发明提供了一种同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法,包括如下步骤:

步骤1,将二苯胺和催化剂混合,加热熔融,然后加入部分烯烃;

步骤2,将步骤1混合物继续升温,使烯烃开始回流,待温度稳定后,加入剩余烯烃,进行反应;以及

步骤3,反应结束后,回收催化剂,减压蒸馏出未反应的烯烃,得到丁辛基二苯胺和二辛基二苯胺混合物;

步骤4,利用分子蒸馏,将丁辛基二苯胺和二辛基二苯胺混合物中的二辛基二苯胺蒸馏出来,分别得到丁辛基二苯胺和二辛基二苯胺;

其中,所述部分烯烃和剩余烯烃之和为加入的总的烯烃,所述部分烯烃与剩余烯烃相同,为具有8个碳原子的烯烃。

其中,催化剂优选为酸性白土,催化剂的加入量优选为二苯胺质量分数的15%~40%。二苯胺与催化剂混合均匀后,进行加热使其熔融,加热的温度可以为60℃~120℃,然后在熔融的混合物中加入部分烯烃。

然后,加入部分烯烃后的混合物继续升温至110℃~190℃,使烯烃开始回流,在回流初期体系温度会有波动,待温度稳定后,加入剩余烯烃,进行反应,反应时保持体系温度为110℃~190℃,反应时间为1~7h,然后升高温度至体系开始回流,回流时间为3~11h。

本发明中,也可以使二苯胺与催化剂的混合物直接加热至110℃~190℃使其熔融,然后保持该温度不变,加入部分烯烃,使烯烃开始回流,待体系温度稳定后,加入剩余烯烃,继续保持该温度进行反应1~7h,然后升高温度至体系开始回流,回流时间为3~11h。

本发明中,烯烃是分两次加入反应体系中,步骤1加入的部分烯烃和步骤2加入的剩余烯烃之和为加入的总的烯烃,二苯胺与总的烯烃的摩尔比为1:1.6~1:4.5,部分烯烃占总的烯烃的摩尔比为1/8~1/2。烯烃分次加入可以防止烯烃自聚,提高反应效率,进而目标产品丁辛基二苯胺和二辛基二苯胺的收率,减少副反应的发生。

本发明中,烯烃为具有8个碳原子的烯烃,本发明对双键的位置不作特别限定,可以为端烯,也可以双键在中间两碳原子上;本发明对烯烃的结构不作特别限定,可以为直链烯烃,也可以为带有直链的烯烃,但是,该烯烃中优选具有一个双键。进一步地,该烯烃优选为二异丁烯、异丁烯。优选步骤1加入的部分烯烃和步骤2加入的剩余烯烃为相同烯烃。

作为优选的技术方案,本发明步骤1中还可以加入活性黏土,活性黏土为吸附剂,可以使得产品外观颜色较浅,活性黏土的用量为二苯胺质量的5%~30%。

作为优选的技术方案,本发明部分烯烃和剩余烯烃中皆含有阻聚剂,部分烯烃和剩余烯烃中总的阻聚剂的量为反应体系所有物质(二苯胺、烯烃、催化剂和活性黏土)质量的0.5%~15%,本发明对阻聚剂不作特别限定,可以为本领域常用阻聚剂,优选的阻聚剂为对苯二酚、邻苯二酚、二叔丁基对苯二酚、间二硝基苯、硝基苯和β-萘胺中的一种或几种。

反应结束后,在反应体系中加入溶剂,减压抽滤分离出催化剂并回收,活性黏土也与催化剂一起抽滤分离并回收。然后,在滤液中加入干燥剂干燥6~12h后,过滤,滤液减压蒸馏出未反应的烯烃(可回收利用),冷却到室温后得到固态的丁辛基二苯胺和二辛基二苯胺混合物。其中,本发明对溶剂不作特别限定,本领域常规溶剂即可。本发明对干燥剂也不作特别限定,优选为无水硫酸钠、无水硫酸镁、无水硫酸钙和无水氯化铝中的一种或几种。

对丁辛基二苯胺和二辛基二苯胺混合物的进一步分离,本发明优选采用分子蒸馏的方式进行,分子蒸馏是一种特殊的液—液分离技术,它依靠不同物质分子运动平均自由程的差别实现分离。分子蒸馏设备一般能达到1Pa甚至0.1Pa的高真空度,可以大大降低蒸馏温度,不会由于高温而对产品色泽造成影响,所以非常适合热敏性、高沸点液体物质的分离提纯。

进一步地,本发明采用分子蒸馏仪对丁辛基二苯胺和二辛基二苯胺混合物进行分离。分离步骤为:首先,对丁辛基二苯胺和二辛基二苯胺混合物进行组分分析,确定混合物中丁辛基二苯胺和二辛基二苯胺的分别含量,然后利用分子蒸馏对混合物进行蒸馏,蒸馏出部分二辛基二苯胺,并随时监测蒸馏出的二辛基二苯胺的量,以控制留在丁辛基二苯胺中的二辛基二苯胺的质量含量为1%~15%,优选为1%~10%以内。其中,二辛基二苯胺的质量含量为二辛基二苯胺占丁辛基二苯胺和二辛基二苯胺混合物的质量含量。

作为优选的技术方案,本发明分子蒸馏仪的进料温度为5℃~40℃,内冷器温度为10℃~65℃,进料泵频率为0.1HZ~40HZ;真空度为1.0×10

综上所述,本发明提供了一种同时可得到液体丁辛基二苯胺和固体二辛基二苯胺抗氧剂的制备方法,通过控制催化剂的加入量使混合烷基化二苯胺中双C8取代基二苯胺(即二辛基二苯胺)的量达20%以上,在保证液体丁辛基二苯胺各取代物组成比例不变的前提下,利用分子蒸馏仪按照分子量大小将混合烷基化二苯胺中的双C8取代的固体烷基二苯胺按照适当比例部分分离,即可得到固、液两种烷基二苯胺产品,两种产品中二苯胺残留量均小于1%,液体丁辛基二苯胺中的双C8取代物在10%以内。该制备工艺简单环保,催化剂可回收,同时得到两种抗氧剂,大大提高产品附加值,进而降低生产成本。

本发明的优选技术方案也可以详细说明如下:

一种同时得到液体丁辛基二苯胺和固体二辛基二苯胺抗氧剂的制备方法,包括以下步骤:

a)将占二苯胺质量分数5%~30%的活性黏土与二苯胺混合,加入二苯胺质量分数15%~40%的酸性白土催化剂,升高温度至110℃~190℃之间,使催化剂、二苯胺和吸附剂迅速熔融,并加入约1/8~1/2的烯烃;

b)升高温度至110℃~190℃之间,有烯烃开始回流,温度稳定后缓慢加入剩余1/2~7/8的烯烃,所有烯烃中所含阻聚剂为体系质量的0.5%~15%;二苯胺与总的烯烃的摩尔比为1:1.6~1:4.5;烯烃加完后保持温度不变反应1~7h,回流时间3~11h;

c)反应结束后加入溶剂,减压抽滤分离催化剂并回收。加入干燥剂静置6~12h。减压蒸馏出未反应的少量烯烃,温度冷却后得到固态产品。保证液体丁辛二苯胺中二辛基二苯胺的比例不变的前提下,利用分子蒸馏将多余的二辛基二苯胺分离,得到两种抗氧剂。

本发明通过物理蒸馏的方法得到固体二辛基二苯胺,方法简单,成本低,省去了重结晶等繁琐步骤。

由本发明技术方案得到的液体丁辛二苯胺产品外观是澄清,稍微粘稠的黄色至红棕色液体,氮含量3.0%~4.5%,总碱值150mg KOH/g~190mg KOH/g;得到的固体二辛基二苯胺产品为白色至黄色固定,氮含量3.0%~3.6%,总碱值100mg KOH/g~150mg KOH/g。

本发明丁辛基二苯胺为混合物,包括以下五种物质:

二辛基二苯胺是纯净物,为:

下面将通过具体实施例对本发明技术方案作详细说明,实施例中所用分子蒸馏仪为德国VTA分子蒸馏仪。

实施例1

在装有搅拌器、温度计、回流冷凝管、滴液漏斗和分水器的500ml的四口烧瓶中加入二苯胺50g,活性黏土吸附剂10g,烘干的酸性白土催化剂15g,加热至90℃,待原料都呈现熔融状态,开启搅拌器均匀搅拌,并加入21.0g二异丁烯,烯烃中加入80ppm对苯二酚,升高温度至180℃,开始有回流产生,待体系温度稳定后开始滴加61.8g二异丁烯。滴加完毕后反应4h,回流时间6h。停止反应,待温度降至75℃时,加入350ml溶剂,过滤回收催化剂。加入无水硫酸镁静置12小时后蒸出少量未反应的烯烃冷却后得到固体产物,气相色谱分析组分分析显示产品中的二辛基二苯胺含量为27.5%,设置分子蒸馏仪进料温度40℃,真空度0.047mbar,转速397r/min;蒸发温度136℃,当接收瓶中二辛基二苯胺含量达原体系的20%时。停止蒸馏,此时留在丁辛基二苯胺中的二辛基二苯胺为7.5%,既能保证液体二苯胺为液体状态,又不影响其各组分比重和性能。

图1为丁辛基二苯胺产品的红外谱图,其中,3397cm

实施例2

在装有搅拌器、温度计、回流冷凝管、滴液漏斗和分水器的500ml的四口烧瓶中加入二苯胺50g,活性黏土吸附剂10g,烘干的酸性白土催化剂17.53g,加热至100℃,待原料都呈现熔融状态,开启搅拌器均匀搅拌,并加入24.8g二异丁烯,烯烃中加入100ppm对苯二酚。升高温度至180℃,开始有回流产生,待体系温度稳定后开始滴加74.56g二异丁烯。滴加完毕后反应5h,回流时间7h。停止反应,待温度降至60℃时,加入350ml溶剂,过滤回收催化剂。加入无水硫酸镁静置8小时后蒸出少量未反应的烯烃冷却后得到固体产物,组分分析显示产品中的二辛基二苯胺含量为31.5%,设置分子蒸馏仪进料温度40℃,真空度0.047mbar,转速397r/min;蒸发温度136℃,当接收瓶中二辛基二苯胺含量达原体系的23%时。停止蒸馏,此时留在丁辛基二苯胺中的二辛基二苯胺为8.5%,既能保证液体二苯胺为液体状态,又不影响其各组分比重和性能。

另外,实施例1和2所得到的丁辛基二苯胺中各组分含量如表1所示。

表1实施例中丁辛基二苯胺的各组分含量

按照SH/T 0193-92方法测定实施例1和2所得产品的氧化安定性能以及PDSC评价,氧化剂的加剂量为0.25%,基础油为Yu-base6。测试结果见表2。

表2合成产品的抗氧化性能评价

由表2可知,合成的产品的抗氧化性能优于市场同类产品。

得到的液体丁辛基二苯胺外观澄清,粘稠,黄色至红棕色液体。在40℃运动粘度为280mm

得到的固体二辛基二苯胺为白色至黄色的固体,氮含量3.4%,广泛应用于压缩机油、发动机油、工业及车辆齿轮油和航空发动机油中,添加剂量一般为0.1~2%左右。

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

- 同时制备丁辛基二苯胺和二辛基二苯胺抗氧剂的方法及所得产品

- 一种液态辛基化二苯胺抗氧剂的制备方法