一种带清洗功能的烹饪设备及控制方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及家用电器技术领域,尤其涉及一种带清洗功能的烹饪设备及控制方法。

背景技术

随着经济的发展,用户对食物干净、健康的要求越来越高,烹饪设备在烹饪结束后烹饪设备内的水路系统和蒸发器还残留一部分余水。若烹饪设备后续较长一段时间没有使用,该部分残留水会滋生细菌,并且在下次烹饪时使用这些废水,导致烹饪环境的不干净,影响用户的身体健康。目前普遍的解决方案是将废水回抽,利用水泵将余水回抽入废水盒,再由用户取出废水盒,将废水倒出。该方案需要另外增加一个水泵增加成本;而且需要用户自己去倒出废水,影响用户体验。

烹饪设备在烹饪食材后,经常会残留很多油污,由于烹饪设备的内胆结构,导致腔体清洁较为困难,另外由于用户经常忽视热风导流罩内的污渍,容易滋生细菌,危害食品健康。

发明内容

本发明的目的在于提供一种带清洗功能的烹饪设备及控制方法,其可克服上述清洁成本高、清洁过程繁琐、余水不能完全处理和清洁效果不好等问题。

为实现上述目的,本发明的解决方案为:

一种带清洗功能的烹饪设备,包括烹饪设备本体、进水管、排水管、控制器和清洗组件,所述进水管贯穿所述烹饪设备本体并与所述清洗组件相连,且所述清洗组件设于所述烹饪设备本体内部,所述排水管与所述烹饪设备本体相连,所述进水管和所述排水管均设于所述烹饪设备本体的底部;

所述进水管上朝进水方向依次设有流量计、电磁阀和蒸发件,所述流量计实时检测所述进水管内的水流量信号,并将检测到的所述水流量信号传输至所述控制器,所述控制器根据所述水流量信号控制所述电磁阀的开度和控制所述蒸发件的功率,以控制所述清洗组件处于蒸汽清洗模式或高温水清洗模式。

进一步地,所述清洗组件包括清洗主管和清洗副管,所述清洗副管设于所述清洗主管内,且能相对于所述清洗主管滑动,所述清洗主管与所述进水管的出水口相连,且所述清洗主管和所述清洗副管均开设有多个喷射孔。

进一步地,所述清洗主管的上表面和下表面均包括两个倾斜的喷射孔,且所述喷射孔分别设于所述清洗主管的左右两端,所述喷射孔的喷射朝向相反。

进一步地,所述清洗组件包括两个清洗副管,所述清洗副管分别设于所述清洗主管的两端,并错位设置。

进一步地,所述清洗主管包括与所述进水管的出水口相连的进水口。

进一步地,所述清洗副管朝向所述进水口的一端为开口,另一端为闭口。

进一步地,所述清洗组件还包括弹性件,所述弹性件一端固定在所述清洗主管内,另一端与所述清洗副管的开口处相连。

进一步地,所述清洗组件还包括设于所述清洗主管内壁两端的滑道,所述清洗副管包括与所述滑道相对应的滑轨。

进一步地,所述进水管的出水口设有导管盖子。

进一步地,所述烹饪设备本体包括用于储藏清洗水并向下凹的蓄水槽,所述排水管与所述蓄水槽相连。

进一步地,所述烹饪设备本体还包括滤网,所述滤网盖设于所述蓄水槽上。

进一步地,所述排水管包括用于抽吸所述蓄水槽内积水的排水泵。

进一步地,还包括温度感应器,所述温度感应器设于所述烹饪设备本体内部,并与所述控制器相连。

一种应用于上述任一项的一种带清洗功能的烹饪设备的控制方法,,包括如下步骤:

S1:启动电磁阀和蒸发件;

S2:实时检测流量计的水流量信号,并将所述水流量信号传输至控制器;

S3:根据所述水流量信号控制所述电磁阀的开度大小和所述蒸发件的加热功率大小;

S4:控制所述清洗组件为蒸汽清洗模式或高温水清洗模式。

进一步地,所述步骤S3中,根据所述水流量信号控制所述电磁阀的开度大小和所述蒸发件的加热功率大小,其还包括以下步骤:

S31:根据所述水流量信号计算得出实时水压信号,判断所述实时水压信号与最大水压信号的大小;

若所述实时水压信号小于所述最大水压信号,在预设的时间内,控制所述水压和所述蒸发件的加热功率按预设的增加值进行增加,并返回S2;若所述实时水压信号等于或大于所述最大水压信号,则控制所述水压的大小和所述蒸发件的加热功率的大小。

进一步地,所述步骤S31中,若所述实时水压信号等于或大于所述最大水压信号时,还包括以下步骤:

S32:在预设的时间内,控制水压和所述蒸发件按预设的减小值进行减小,并实时检测水流量信号,并将所述水流量信号传输至控制器;

S33:根据所述水流量信号计算得出水压信号,判断水压信号与最低水压信号的大小;

若所述水压信号大于所述最低水压信号,则返回S32;若所述水压信号小于或等于所述最低水压信号,则所述控制器内的计数模块进行计数,计数一次叠加一次。

进一步地,所述步骤S33中,所述控制器内的技术模块进行计数并叠加,还包括如下步骤:

S34:判断计数模块的叠加次数与预设的计数次数的大小;

若计数次数小于预设的计数次数,则返回S31;若计数次数大于或等于预设的计数次数时,则关闭电磁阀、蒸发件和排水泵。

进一步地,所述步骤S34中,关闭电磁阀、蒸发件和排水泵,还包括如下步骤:

启动加热装置,在预设的加热时间内进行加热烘干。

进一步地,所述水压的预设增加值为5KPa,所述蒸发件的预设增加功率值为300W;所述水压的预设减小值为5KPa,所述蒸发件的预设减小功率值为300W。

进一步地,在步骤S1中,启动清洁程序,还包括如下步骤:

启动清洗程序,并实时检测温度值,判断温度值与预设的温度值大小;

若实时检测的温度值大于或等于所述预设的温度值,则不启动电磁阀与蒸发件;若实时检测的温度值小于所述预设的温度值,则启动电磁阀与蒸发件。

进一步地,所述水压为20-50KPa,所述蒸发件的加热功率为1200-3000W。

进一步地,所述预设的时间为30秒。

进一步地,所述预设次数为4次。

进一步地,所述预设的加热时间为10min。

采用上述技术方案后,通过控制器、流量计、蒸发件和清洗组件的结合能针对烹饪设备的洁净度选择相应的清洁模式,提高对烹饪设备的清洁程度;并通过排水管对其进行余水处理,直接将余水排入下水道,减低处理成本,并提高用户体验;通过流量计和电磁阀的控制,实现对水量的精确控制,防止造成水的浪费;且调节电磁阀的开启大小,从而调节清洗组件的清洗范围,提高清洁程度;通过循环清洗,增加清洗的洁净度,也增加了清洗范围。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

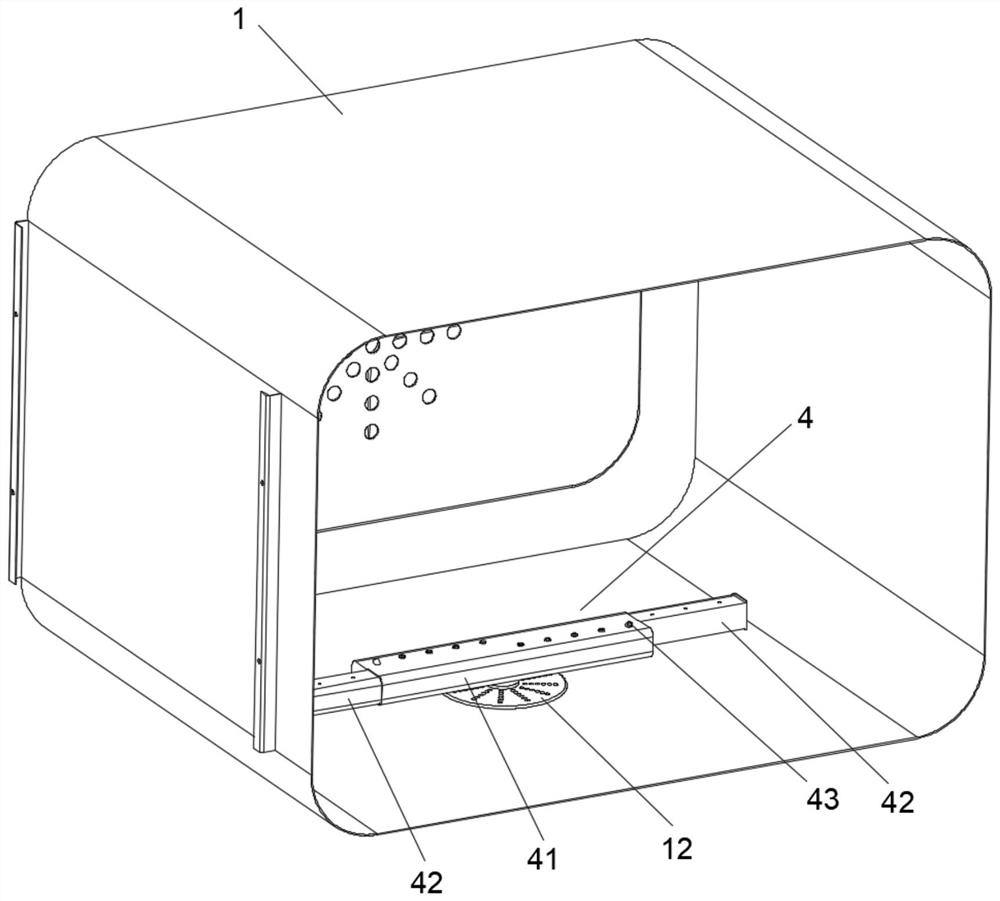

图1为本发明实施例1提供的实施例1提供的一种带清洗功能的烹饪设备的结构示意图;

图2为本发明实施例1提供的一种带清洗功能的烹饪设备的立体图;

图3为本发明实施例1提供的一种带清洗功能的烹饪设备的立体分解图;

图4为本发明实施例1提供的一种带清洗功能的烹饪设备的主视图;

图5为本发明实施例1提供的一种带清洗功能的烹饪设备的左视图;

图6为本发明实施例1提供的清洗组件中清洗副管收纳的剖视图;

图7为本发明实施例1提供的清洗组件中清洗副管展开的剖视图;

图8为本发明实施例3提供的一种带清洗功能的烹饪设备的控制方法流程图;

图9为本发明实施例3提供的一种带清洗功能的烹饪设备的控制方法控制流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1:

参见图1和图2所示,一种带清洗功能的烹饪设备,包括烹饪设备本体1、进水管2、排水管3、控制器(图中未示出)和清洗组件4,所述进水管2贯穿所述烹饪设备本体1,当需要清洗烹饪设备内部时,与所述清洗组件4相连,且所述清洗组件4设于所述烹饪设备本体1内部,对烹饪设备本体1内部进行清洁,所述排水管3与所述烹饪设备本体1相连,用于将清洁余水从排水管3排出,减少余水的积累,创造更干净卫生的环境;

具体地,在本发明所指的烹饪设备本体1可为蒸箱、蒸烤箱、微蒸箱及微蒸烤箱等用于蒸汽烹饪的设备总称。

所述进水管2和所述排水管3均设于所述烹饪设备本体1的底部,采用此种方式,增加了烹饪设备可利用的空间,且更加利于余水的排干以及对烹饪设备内部的清洁;

参见图2所示,所述进水管2上朝进水方向依次设有用于计算水流量的流量计5、用于管理水流量大小的电磁阀6和用于加热进水的蒸发件7,所述流量计5实时检测所述进水管2内的水流量信号,并将检测到的所述水流量信号传输至所述控制器,控制器中的信息处理模块对水流量信号进行数据处理,计算出水压信号,且控制器中获得蒸发件7的功率信号,并根据预设的增加值或减小值增加或减小水压信号和蒸发件7的功率大小,从而控制所述电磁阀6的开度和所述蒸发件7的加热功率大小,以控制所述清洗组件4处于蒸汽清洗模式或水清洗模式;

具体地,该水压以每三十秒增加5KPa增加,蒸发件7以每三十秒增加300W增加;当水压增加到临界值时,水压以每三十秒增加5KPa减小,蒸发件7以每三十秒增加300W减小;

参见图2所示,当蒸发件7的加热功率大时,此时采用高温蒸汽清洗模式,进水管2内的水流过所述蒸发件7时,变为水蒸气,流入清洗组件4内,并通过清洗组件4进行喷射在烹饪设备主体1的内部,清洗更加彻底,有效地去除油污;当蒸发件7的加热功率小时,进水管2内的水流过所述蒸发件7时,为高温水,清洗油污相对较轻的烹饪设备内部;

采用上述结构,利用高温蒸汽清洗模式和高温水清洗模式交互清洗,清洗更加简单彻底,且有利于降低成本。

具体地,蒸发件7采用加热功率为1200-3000W的厚膜蒸发器且贴合在进水管上,加热效果好,且不占空间。

参见图3、图4和图7所示,进一步地,所述清洗组件4包括清洗主管41和清洗副管42,未清洗时,所述清洗副管42设于所述清洗主管41内,与所述清洗主管41呈一体结构;当清洗时,所述清洗副管42由于受到水压的作用,是清洗副管42能相对于所述清洗主管41滑动,所述清洗主管41与所述进水管2的出水口相连,且所述清洗主管41和所述清洗副管42均开设有多个喷射孔43,在清洗时,由于水压的作用,该清洗主管41与清洗副管42开始绕进水管2做圆周运动,且该喷射孔43开口朝上,采用此种结构,能对烹饪设备内的各个死角进行清理,使清洁效果更好。

参见你图4和图7所示,进一步地,所述清洗主管41的上表面和下表面均包括两个倾斜设置的喷射孔43,其中上表面或下表面的所述喷射孔43分别位于所述清洗主管41的两端,且所述喷射孔43的朝向相反,即所喷射出的水或水蒸气位于相反的方向,从而为清洗主管41提供旋转力,使清洗组件4能够旋转,清洗更加彻底,能对烹饪设备不同地方进行清洗。

参见图3所示,进一步地,所述清洗组件4包括两个清洗副管42,所述清洗副管42分别设于所述清洗主管41的两端,均可相对于清洗主管41滑动,且两个清洗副管42错位设置,能够实现对烹饪设备本体1的内部不同地方的清洁,增加清洁效果,两个清洗副管42采用错位设置主要是能使得清洗副管42收纳于清洗主管41内,便于安装和储存。

参见图3和图7所示,进一步地,所述清洗主管41包括与所述进水管2相连的进水口411,该进水口411与进水管2相连,用于引导水或水蒸气进入清洗主管41或清洗副管42,完成清洗。

参见图7所示,进一步地,所述清洗副管42朝向所述进水口411的一端为开口,另一端为闭口,便于利用水压将清洗副管42推出,根据水压的大小不同,调节清洗副管42相对于清洗主管41的不同位置,水压越大,推出清洗副管42的距离越大,清洗更加全面彻底,水压越低,推出清洗副管42的距离越小。

参见图3所示,具体地,该清洗主管41上开设有2个倾斜的喷射孔43和8个开孔朝上的喷射孔43,清洗副管42包括3个喷射孔43,能够实现对烹饪设备本体1内部不同地方的清洁,清洗范围更加全面。

参见图6和图7所示,进一步地,所述清洗组件4还包括弹性件44,所述弹性件44一端固定在所述清洗主管41内,另一端与所述清洗副管42的开口处相连;具体地,本实施例中,该弹性件44采用弹簧,以便当停止清洁时,清洗副管42由于弹簧的弹性回复力,使清洗副管42能被拉回至清洗主管41内,便于储存收纳与安装。

参见图3所示,进一步地,所述进水管2的出水口设有导管盖子8,当需要烹饪时,将导管盖子8盖设于所述进水管2的出水口处,防止烹饪设备本体1内的油污或者食材的油污滴落至进水管2内,引起进水管2的堵塞。

参见图2所示,进一步地,所述烹饪设备本体1包括用于储藏清洗水并向下凹的蓄水槽11,所述排水管3与所述蓄水槽11相连,采用蓄水槽11能够将烹饪设备内部的余水进行收集,并通过排水管3进行排放。

参见图1或图3所示,进一步地,所述烹饪设备本体1还包括滤网12,所述滤网12盖设于所述蓄水槽11上,用于过滤固体污染物,防止引起排水管3的堵塞。

参见图2所示,进一步地,所述排水管3包括用于抽吸所述蓄水槽11内积水的排水泵31,提高对余水的处理,在进行清理时,同时开启排水泵31,防止清洁水残留,影响清洗效果。

进一步地,还包括温度感应器(图中未示出),所述温度感应器设于所述烹饪设备本体1内部,并与所述控制器相连,当温度感应器感应到烹饪设备本体1内部的温度低于50℃时,提示用户进行安装清洗组件4,具体地,该清洗组件4中的进水口411与所述进水管2的出水口处相连,用于引导水或水蒸气至清洗主管41或清洗副管42进行清洁。

工作过程:

烹饪设备本体1内部的温度感应器感应到烹饪设备本体1内部的温度不超过50℃时,取下导管盖子8将进水管2与清洗组件4相连,此时进水管2内开始进水,依次流过流量计5、电磁阀6和蒸发件7,清洗主管41和清洗副管42,控制器实时接收流量计5传输的水流量信号和蒸发件7加热功率,根据改变的水流量信号和蒸发件7的加热功率控制电磁阀6的开度以及蒸发件7的功率大小,改变电磁阀6的开度时,进水管2内的水压也随之改变,由于水压的作用从而使清洗副管42与清洗主管41之间的位置发生改变,使两端的清洗副管42逐渐向外移动,使清洗范围更加全面,清洁效果更好,在逐渐改变电磁阀6的开度的同时,改变蒸发件7的加热功率,从而改变清洗模式,且清洗过程可多次,在本实施例中采用四次交互清洗过程,使清洗效果更好;清洗过程中,水流流入蓄水槽11内,排水管3上的排水泵31进行排水,将烹饪设备内的余水排完时,此时,开启烹饪设备本体1内本身的加热装置进行加热,对余水进行干燥处理;所以在高效清洁烹饪设备内部时,也能对余水进行干燥处理,使卫生环境更好。

实施例2:

实施例2与实施例1的大致结构相同,唯一不同点为,所述清洗组件4不包括弹性件44,而是在清洗主管41内壁两端开设有滑道(图中未示出),所述清洗副管42包括与所述滑道相对应的滑轨(图中未示出),清洗副管42受水压的作用力下,沿清洗主管41上的滑道进行滑动,从而调节清洗范围,采用此种结构,滑动更加简单,且不易于卡壳,在不需要清洁时,手动将清洗副管42往里推与清洗主管41呈一体结构。

具体地,在本发明所指的烹饪设备本体1可为蒸箱、蒸烤箱、微蒸箱及微蒸烤箱等用于蒸汽烹饪的设备总称。

实施例3:

一种应用于上述任一项的一种带清洗功能的烹饪设备的控制方法,包括如下步骤:

参见图8或图9所示,S1:启动清洗程序,通过温度传感器实时检测温度值并传输至控制器,由控制器内的比较模块,判断温度值与预设的温度值大小,预设的温度值为50℃,若实时检测的温度值大于或等于所述预设的温度值,则不启动电磁阀与蒸发件;若实时检测的温度值小于所述预设的温度值,则启动电磁阀与蒸发件;防止烹饪设备本体内温度过高,从而导致加热管故障,且此时安装清洗组件。

S2:实时检测流量计的水流量信号,并将所述水流量信号传输至控制器,对进水管内的水流进行实时监控,使整个系统更加稳定,清洁效果更加智能化。

S3:根据所述水流量信号控制所述水压的大小和所述蒸发件的加热功率大小;

进一步地,还包括以下步骤:

参见图9所示,S31:控制器的信息处理模块根据所述水流量信号计算得出实时水压信号,水压信号通过获得的水流量信号计算得出,具体地,水压等于水流量乘以所述进水管的管道直径,由于管道直径采用规定的直径大小,因此该水压由水流量决定;判断所述实时水压信号与最大水压信号的大小,其中首次进水管内水压大小为20KPa;

若所述实时水压信号小于所述最大水压信号(50KPa),在30秒内,控制器控制所述进水管内的水压按照5KPa的增加值进行增加,从而控制电磁阀开度变化,而控制器控制所述蒸发件按300W的增加值进行增加,并返回S2,具体地,将水压增加值返回步骤S2中,计算增加之后的水流量信号,控制电磁阀的开度以及蒸发件的加热功率,从而控制清洗组件的清洗模式;若所述实时水压信号大于或等于所述最大水压信号(50KPa),则控制所述水压的大小和所述蒸发件的加热功率的大小。

参见图9所示,S32:在预设的时间内,控制水压和所述蒸发件功率按预设的减小值进行减小,具体地,水压的预设的减小值为5KPa,蒸发件加热功率的预设的减小值为300W;并实时检测水流量信号,并将所述水流量信号传输至控制器;

S33:根据所述水流量信号计算得出水压信号,判断水压信号与最低水压信号的大小;

若所述水压信号大于所述最低水压信号(20KPa),则返回S32;若所述水压信号小于或等于所述最低水压信号(20KPa),则所述控制器内的计数模块进行计数并进行叠加。

进一步地,所述步骤S33中,所述控制器内的计数模块进行计数并叠加,还包括如下步骤:

参见图9所示,S34:判断计数模块的叠加计数次数与预设的计数次数(4次)的大小;

若计数次数小于4次,则返回S31;若计数次数大于或等于4次时,则关闭电磁阀、蒸发件和排水泵,计数次数代表清洗组件清洗的次数,清洗次数越多,清洁效果更好,除污能力更强。

参见图8所示,S4:控制所述清洗组件为蒸汽清洗模式或高温水清洗模式,通过改变蒸发件的加热功率,从而改变清洗组件的蒸汽清洗模式和高温水清洗模式,且在清洗过程中,蒸汽清洗模式和高温水清洗模式交替工作,在水压按照预定的增加值进行增加时和蒸发件按照预定的增加值进行增加时,所述清洗组件逐渐由高温水清洗模式变为蒸汽清洗模式;当水压按照预定的减小值进行减小时和蒸发件按照预定的减小值进行减小时,所述清洗组件逐渐由蒸汽清洗模式变为高温水清洗模式;是整个清洗过程更加高效且便捷,清洁效果更好。

当关闭电磁阀、蒸发件和排水泵,并启动烹饪设备自带的加热装置,在10min内对烹饪设备内部进行加热烘干,结束清洗程序。

通过高温蒸汽清洗模式和高温水清洗模式交互进行清洗,且同一清洗过程循环四次,对烹饪设备清洗更加彻底,清洗更加全面。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

- 一种带清洗功能的烹饪设备及控制方法

- 一种立格式带清洗机的多功能烹饪炉