多孔聚合物中空过滤膜

文献发布时间:2023-06-19 12:14:58

本申请案要求2019年1月11日申请的第62/791,462号美国申请案的权利,所述申请案的全部内容特此以引用的方式并入本文中。

技术领域

以下描述涉及多孔聚合物过滤膜及用于制备这些膜的方法。方法包含:挤压包含聚合物及溶剂的聚合物溶液;及通过使经挤压聚合物与液体金属接触来降低经挤压聚合物的温度。过滤膜可展现例如相对较高起泡点的期望性质。

背景技术

过滤膜及过滤产品是用于从有用流体流移除无用材料(污染物、微粒、杂质及其类似者)的现代工业不可缺少工具。使用过滤器处理的有用流体包含水、液体工业溶剂及处理流体、用于制造的工业气体及具有医疗或医药用途的液体及许多其它者。从流体移除的无用材料包含杂质及污染物,例如颗粒、微生物、挥发性有机材料及气态或液态流体中所含的化学物种。

过滤膜的特征(例如化学组合物、大小或尺寸、物理性质(例如多孔性、孔径)及经测量的性能性质(例如“起泡点”、“流动时间”及其类似者))与总体过滤性能有关。在这些特征的范围的当前限制内,过滤器可包含大小(例如厚度)、多孔性及孔径特征,其在与特定类型的流体一起使用且以特定流速(体积)使用时有效平衡过滤性能。典型孔径在微米或亚微米范围内,例如从约0.001微米到约10微米。具有从约0.001微米到约0.05微米的平均孔径的膜有时归类为超滤膜。具有约0.05微米到约10微米之间的孔径的膜有时归类为微孔膜。

为了商业用途,过滤膜必须能够以有效率及可靠的方式充当过滤器,例如必须能够从通过过滤膜的连续流体流有效率地移除大量杂质。可由(例如)流动时间(FT)及截留率评估过滤性能。流动时间是流动通过过滤器或过滤膜的流体的速率的测量,且必须足以允许过滤器被商用。截留率是指从通过过滤器的流体流移除的杂质量(以百分比为单位)。孔径及起泡点会影响流动时间及截留率。可期望改进截留率的具有较小孔的膜可具有较高起泡点及较长(但仍有效)流动时间。较大孔径可与相对较低截留率但较短流动时间及较低起泡点相关。为了商业用途,过滤膜必须提供流动时间、起泡点及过滤性能的良好组合。

对过滤液体(例如半导体及微电子装置处理液体)有用的多孔聚合物过滤膜的某些过去版本包含由超高分子量聚乙烯(“UPE”,一般被视为具有至少1,000,000道尔顿的分子量)制成(例如通过热致相分离或“熔铸”技术)的过滤膜。可制备此类UPE过滤膜来展现液体流性质及良好过滤性能的有用组合。但用于制造此类过滤膜的目前已知技术对可改进及平衡这些性质的程度提出限制。

发明内容

目前且持续需要具有流动及过滤性质的不断改进组合的多孔过滤膜,其主要取决于孔径。可期望提高起泡点及减小孔径来提供增强过滤效力。

当前过滤膜(包含聚乙烯过滤膜)由各种方法制备。这些常规方法中的一些使用以下步骤:通过使经加热液体聚合物材料与水的液体淬火浴接触来冷却经加热的塑形(挤压)聚合物材料以引起聚合物材料凝固成多孔膜。使用这些常规技术所制备的膜的孔径(及起泡点)已减少(且起泡点已提高)到通过使用制造膜的常规挤压及冷却技术可达到的下限水平。

根据本描述,已确定液体金属可有利地用作为淬火液以替换水。水具有低于经加热及挤压聚合物的典型温度的沸点。这允许水在与经加热及挤压聚合物接触之后形成水蒸汽。蒸汽及气体具有所有相的最低导热率。另外,与金属(用于平板淬火的冷却辊)相比,水(及一般有机及无机液体)本身的导热率非常低以使水无法足够快地有效冷却熔化聚合物以产生小孔及高起泡点膜。

因此,使用液体金属作为淬火浴可为有用的或有利于形成多孔聚合物过滤膜,其具有相对于由相同工艺及材料但使用水作为淬火浴液体所形成的相似过滤膜的更小孔径及更高起泡点。使用液体金属淬火浴所形成的本发明膜的起泡点可比使用水作为淬火浴所形成的膜的起泡点大至少25%、50%、75%或100%。

在方面中,本发明涉及一种制备聚合物多孔膜的方法。所述方法包含:以挤压温度挤压包括聚合物及溶剂的聚合物溶液以形成经挤压中空纤维;及通过使所述经挤压中空纤维与液体金属接触来降低所述经挤压中空纤维的温度。

在另一方面中,本发明涉及一种制备聚合物多孔膜的方法。所述方法包含:以挤压温度挤压包括聚合物及溶剂的聚合物溶液以形成经挤压中空纤维;及通过使所述经挤压中空纤维与具有每米每开尔文(Kelvin)度至少3瓦特的导热率的液体接触来降低所述经挤压中空纤维的温度。

附图说明

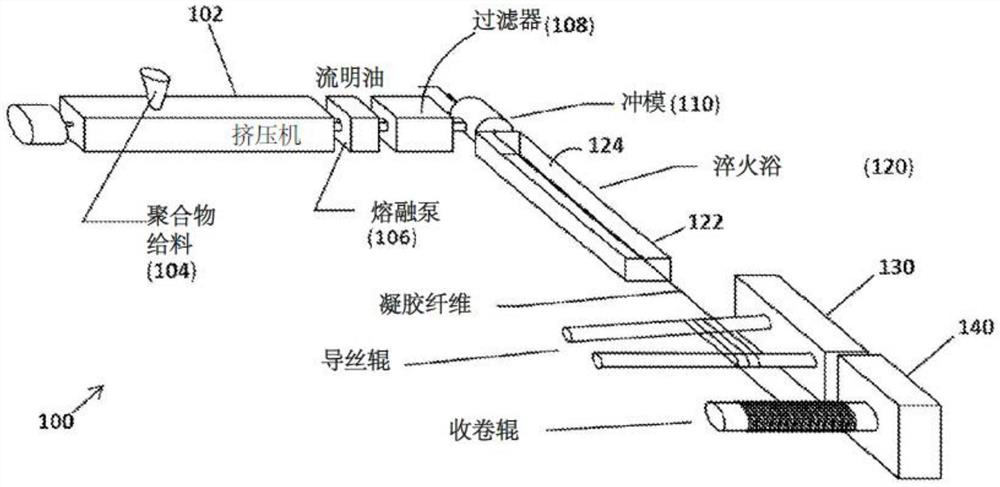

图1是根据本描述所使用的方法及系统的示意图。

图2及3展示过滤器及过滤器的组件(其包含本描述的复合中空纤维过滤膜)的实例实施例。

具体实施方式

以下描述涉及制造聚合物中空纤维多孔过滤膜(为了方便,本文中有时简称为“膜”)的方法。有用方法的实例包含基于本文关于使用液体金属淬火浴所描述的细节所进一步执行的方法,其包含统称为挤压熔铸工艺的方法(例如通常称为“热致液-液相分离”的方法)的特征。

根据实例工艺,将形成过滤膜的聚合物材料在高温(“挤压温度”)下溶解在溶剂中以形成经加热聚合物溶液。溶剂可任选地为单一化学类型的溶剂或可为两种或更多种不同化学溶剂材料的组合。经加热聚合物溶液是通过(例如)在经加热挤压机中使聚合物与溶剂混合来处理到高温的均相溶液。接着,(例如)通过使聚合物溶液在压力下通过冲模来塑形聚合物溶液。接着,在液体淬火浴中冷却经挤压塑形聚合物材料以诱发溶液内的相变(例如液-液(L-L)相分离)。聚合物形成包含凝固聚合物材料及形成在凝固聚合物材料内的小孔的凝固塑形聚合物体。孔含有原始溶剂的一部分,其随后被移除以使孔敞开。

此类型的一般方法过去已用于由各种聚合物材料(包含(但不限于)聚丙烯(PP)、聚乙烯(PE)、氟化聚合物(例如聚偏二氟乙烯(PVDF))、聚(乙烯-丙烯酸共聚物)(EAA)、尼龙及聚苯乙烯(PS))制备多孔膜。在此类型的过去方法中,液体淬火浴已由水、有机溶剂(例如酞酸二辛酯或癸二酸二丁酯)或油(其在处于或接近室温时为液体,例如硅油或液体矿物油)制成。

与先前常规方法相比且根据本描述,已确定可通过使用液体金属替代水作为淬火浴的液体来执行用于制备多孔聚合物中空纤维膜的这些一般类型的加热及挤压方法,其包含挤压熔铸工艺,具体来说,包含称为“热致液-液相分离”工艺的工艺。具体来说,可引起聚合物溶液的经挤压中空纤维从挤压机的冲模流入到含有液体金属的液体淬火浴中以形成聚合物中空纤维膜。

经加热聚合物溶液由淬火浴冷却的速率可对多孔膜的最终形式(包含多孔膜的形态,其包含孔径)产生影响。在可用于形成开孔结构(与闭孔结构相对)的特定处理条件下,冷却经加热聚合物溶液的较慢速率可趋向于引起在过滤膜中形成较大孔及较低起泡点;冷却经加热聚合物溶液的相对较快速率可导致较小孔及较高起泡点。

在一些实施例中,已发现液体金属相对于其它液体(例如水或油)有利地作为淬火浴的液体,因为液体金属具有高很多的导热率。当液体金属用作为淬火浴时,较高导热率导致由淬火浴液体冷却经加热聚合物溶液的较快速率,其可允许比以相同温度使用水淬火浴所形成的孔径更小的膜的孔及更高起泡点。

例如,液体金属可具有至少为每米每开尔文度3瓦特(3W/mK)、4W/mK、5W/mK或6W/mK的导热率。相比来说,水具有0.6W/mK的导热率。增大导热率允许由淬火浴的液体从经挤压聚合物更快移除热以提供聚合物的更快冷却速率,其又导致更小孔及更高起泡点。

液体金属可具有允许液体金属用于降低淬火浴中的经挤压聚合物溶液的温度的熔点。有用或优选液体金属的实例熔点可低于约100摄氏度(例如低于75摄氏度或50摄氏度)或可优选地在处于或接近室温(例如20摄氏度、25摄氏度或30摄氏度)时为液体。

液体金属可由任何单一金属或多个不同金属的合金构成。单独或作为液体金属合金的部分在低于100摄氏度、75摄氏度、50摄氏度或25摄氏度的温度下为液体的金属的实例包含汞、铟、镓、锡、铋、铅、镉及铊。包含两个或更多个这些金属的组合的合金的实例包含称为“罗斯合金”、“Cerrosafe”、“伍德合金”、“菲尔德金属”、“Cerrolow136”、“Cerrolow117”、“Bi-Pb-Sn-Cd-In-Tl”、

可为优选的液体金属合金是具有相对较低熔点(例如低于20摄氏度、25摄氏度、30摄氏度、35摄氏度或40摄氏度)的液体金属合金。这些包含镓铟锡合金及具有类似或相似化学组成的合金。镓铟锡合金可被视为在室温(例如25摄氏度)处为液体且含有从68重量%到69重量%镓、从21重量%到22重量%铟、从9.5重量%到10.5重量%锡、小于1.5重量%铋、小于1.5重量%锑及其它选用量的添加剂(例如锌(例如小于1%))的金属。更一般来说,镓铟锡合金及可有用的类似金属合金可为在低于50摄氏度或30摄氏度时为液体且含有至少50重量%镓、至少5重量%锡及至少10重量%铟或含有从65重量%到72重量%镓、从5重量%到15重量%锡及从15重量%到25重量%铟的金属合金。

作为淬火浴的液体,液体金属应构成淬火浴的液体总量的实质部分,例如,淬火浴可含有占淬火浴中的总液体至少60重量%、70重量%、80重量%、90重量%、95重量%、98重量%或99重量%的液体金属。除液体金属之外,例如归因于使用期间的积累,淬火浴可含有以高达1重量%、2重量%、5重量%、10重量%或20重量%的量用于制备聚合物膜的其它处理流体,例如有机溶剂(如本文所描述)、油或水。

更详细来说,所描述的方法可包含以下步骤:制备经加热聚合物溶液以含有溶解在溶剂中的聚合物(如本文所描述)。溶剂可为单一类型的溶剂或可为两个不同溶剂(其在熔铸挤压工艺中有时称为第一(“强”)溶剂及第二(“弱”)溶剂(也称为“非溶剂”或“波拉格恩(poragen)”))的组合。强溶剂能够实质上将聚合物溶解成经加热聚合物溶液。有用强溶剂的实例包含其中聚合物在挤压温度下高度可溶且其中聚合物在冷却温度下具有低溶解度的有机液体。有用强溶剂的特定非限制性实例包含矿物油及正烷烃(例如正三十二烷(C

弱溶剂是其中聚合物在挤压温度及冷却温度下具有低溶解度且可在挤压温度下与强溶剂混溶及在冷却温度下不与强溶剂混溶的溶剂。弱溶剂的特定及非限制性实例包含酞酸二辛酯及癸二酸二丁酯(DBS)及脂肪酸类(例如具有至少10个碳原子的烃基的脂肪酸(C

经加热聚合物溶液中的聚合物的量可为足够高以允许使用挤压机及冲模来处理及塑形经加热聚合物溶液且同时足以允许聚合物溶液中的聚合物在塑形及冷却之后融合而形成为所要多孔形态的量。所描述的经加热聚合物溶液中的聚合物的有效或优选量可为在聚合物溶液总重量中占从10重量%到40重量%的范围,例如从12重量%到35重量%。经加热聚合物溶液的剩余物可为溶剂,例如一或多种弱溶剂及一或多种强溶剂的组合。因此,有用或优选的经加热聚合物溶液可含有例如从60重量%到90重量%的溶剂(例如弱溶剂及强溶剂的组合),例如从65重量%到88重量%。

在使用强溶剂及弱溶剂的组合的方法中,可视需要选择强溶剂与弱溶剂的相对量以达成多孔膜的所要孔结构。就作为聚合物的UPE来说,弱溶剂与强溶剂的有用相对量可在包含从10:90到90:10、从20:80到80:20、从25:75到75:25及从40:60到60:40(弱溶剂:强溶剂)的范围内变动。这些范围也可有效用于其它聚合物,或其它聚合物可具有不同的有用或优选范围。

更详细来说,有效工艺可基于包含弱溶剂及强溶剂(具有溶解聚合物)的液-液相分离的热致相分离工艺。根据这些方法,含有溶解在强溶剂中的聚合物的经加热聚合物溶液另外与第二溶剂(称为“弱溶剂”或甚至“非溶剂”或“波拉格恩”)组合形成均相的经加热聚合物溶液。此经加热聚合物材料的特征在于具有:使经加热聚合物材料维持溶解在强溶剂及弱溶剂的组合中的聚合物的均相溶液的状态的温度范围,及溶液将变成相分离的第二(较低)温度范围。

通过将经加热聚合物溶液从升高(“挤压”)温度冷却到降低(“冷却”)温度,经加热聚合物溶液首先分离成两个液相:聚合物富相(polymer-rich phase)及聚合物贫相(polymer-lean phase)。当溶液冷却到低于凝固温度时,高聚合物含量相凝固以形成三维膜结构。伴随足够快速的冷却,聚合物贫相的小颗粒或液滴形成在经凝固膜结构内以在三维膜结构内形成孔。

根据实例方法,使在挤压机中混合均匀(均相)的由聚合物及溶剂(例如弱溶剂及强溶剂)形成的经加热聚合物溶液通过挤压冲模,以使经加热聚合物溶液形成为所要形状。挤压设备的许多实例为已知及市售的,且可用于形成聚合、多孔、中空纤维过滤膜。用于塑形经挤压的经加热聚合物溶液(例如用于形成中空纤维膜)的常规冲模也为已知的,且将根据本描述来被理解为有用的。

有用或优选挤压温度(即,离开挤压机冲模的经加热聚合物溶液的温度)可在从180摄氏度到270摄氏度的范围内,例如从200摄氏度到260摄氏度。

可通过使经塑形的挤压加热聚合物溶液与含有液体金属的淬火浴(如所描述)接触来冷却经挤压的加热聚合物溶液。淬火浴的温度(即,“冷却温度”)必须低于经挤压的加热聚合物溶液的温度,例如不大于100摄氏度。有用或优选冷却温度可在从0摄氏度到100摄氏度的范围内,例如从10摄氏度或15摄氏度到50摄氏度或60摄氏度。

参考图1,其说明用于实施所描述的方法的系统的实例。系统100包含挤压机102、泵106、过滤器108、冲模110、淬火浴120(包含浴池122及其内所容纳的淬火液124)、导丝辊130,及收卷辊140。系统为示意性展示,且未必按比例绘制。

在使用中,将聚合物给料104引入到挤压机102,其中聚合物给料经加热、混合及与溶剂(图中未展示)组合(如本文所描述)以形成经加热聚合物溶液。聚合物及溶剂的组合(聚合物溶液)被推进通过挤压机,(视情况)使用泵106及过滤器108来泵抽及过滤,且通过冲模110。如图中所说明,冲模110经设计以将经加热聚合物溶液塑形成中空纤维(可发现其它形状也有用)。还在冲模处,将流体引入到经加热聚合物溶液中,以形成中空纤维膜的内部开口;流体(例如“内部填料”)可为气态或液态,例如油。

在离开冲模之后,经塑形的加热聚合物挤出物(呈中空纤维的形式)进入淬火浴120且浸没在淬火浴液体124中,使得液体(所描述的液体金属)接触中空纤维聚合物挤出物的外表面。例如,经冷却中空纤维可使用“导丝辊”来拉长或伸长且接着卷绕到辊上。

用于制备聚合物溶液及聚合物膜的聚合物可为任何聚合物或聚合物混合物,其可通过以下操作来处理(如所描述)以形成多孔聚合物膜:制备含有溶解在溶剂中的聚合物的聚合物溶液;使聚合物溶液塑形(通过挤压及在压力下通过冲模);及在液体金属淬火浴中冷却经塑形聚合物溶液。当膜用于过滤步骤中时,聚合物应对将通过由聚合物形成的过滤膜的液体具有化学耐性(例如不因液体而化学降解)。有用实例包含已被使用或被发现用作为用于过滤用于半导体及微电子处理的流体(例如溶剂或工艺流体)的中空纤维过滤膜的聚合物。

这些类型的聚合物的实例为已知的且尤其包含氟化(包含部分氟化及全氟化)聚合物,例如聚偏二氟乙烯(PVDF)、乙烯-四氟乙烯(ETFE)、氟化乙烯-丙烯(FEP)以及其它;聚烯烃,例如聚丙烯(PP)、聚乙烯(PE)、高密度聚乙烯(HDPE)及其混合物或共聚物;丙烯酸酯及甲基丙烯酸酯聚合物及共聚物,例如聚(乙烯-丙烯酸共聚物)(EAA);聚苯乙烯(PS);聚酰胺及聚酰亚胺(例如尼龙,尤其是可与用于半导体制造中的光刻溶剂相容的尼龙);聚砜(例如聚醚砜或“PES”);及这些共聚物及混合物。

在特定实例中,聚合物为聚乙烯或聚乙烯混合物。术语“聚乙烯”指部分或实质上具有重复-CH

如本文所使用,描述为“基本上由特定成分或指定成分的组合组成”的组合物(例如单体组合物)为含有成分或指定成分的组合及不超过少量或微量的其它材料(例如不超过3重量%、2重量%、1重量%、0.5重量%、0.1重量%或0.05重量%的任何其它成分或成分的组合)的组合物。描述为含有“基本上由乙烯单体组成”的单体的单体组合物为含有乙烯单体及不超过少量或微量的其它单体材料(例如不超过3重量%、2重量%、1重量%、0.5重量%、0.1重量%或0.05重量%的任何其它单体)的单体组合物。

被视为对制备根据本描述的中空纤维过滤膜有用的通用类型的聚乙烯的实例为超高分子量聚乙烯(UPE)。超高分子量聚乙烯已为人熟知且常用于制备多孔过滤膜的类型的聚乙烯。超高分子量聚乙烯通常具有至少1,000,000道尔顿的分子量。可使用已知凝胶渗透色谱(GPC)(也称为尺寸排除色谱(SEC))技术及设备来测量以“道尔顿”报告的聚合物的分子量。

由所描述的方法制备的中空纤维过滤膜可通过允许有用流体以有效量及以有效流速通过膜同时从流体有效移除无用污染物或杂质来有效用作为过滤膜。膜为聚合多孔的且具有允许膜组装成过滤产品及以过滤产品的形式使用的机械性质(例如足够刚性及柔性)。膜具有一起促成膜的性质(包含性能性质(尤其是截留率、流动时间))的特征,例如多孔性、孔径、厚度及组合物(即,聚合物组成)。膜应足够多孔且具有适合孔径以允许液体流体以足以使膜用于商业过滤应用的流速通过膜,同时从流体移除大量(例如高百分比)无用污染物或杂质。

过滤膜为多孔的且具有允许流体(例如液体)根据期望从过滤膜的表面流动通过过滤膜的厚度而到过滤膜的另一侧的“开孔”结构。呈封闭单元(即,允许流体通过膜的厚度的“开孔”或“孔”)的形式的蜂窝式三维空隙微结构沿膜的厚度介于两个相对表面之间。开孔可称为开口、孔、通道或通路,其主要互连在相邻单元之间以允许流体流动通过单元、流动在单元之间及流动通过膜的厚度。

孔分布在膜的整个厚度中且可基于位置、形状及大小来以任何方式(例如在这些方面均匀或不均匀)布置,例如具有对称、不对称、各向同性或均质形态。具有均匀分布在整个膜中的实质上均匀大小的孔的膜通常称为各向同性或“均质”。各向异性(也称为“不对称”)膜可被视为具有其中孔径梯度跨膜存在的形态;例如,膜可具有在膜表面处具有相对较大孔及在另一膜表面处具有相对较小孔的结构。术语“不对称”通常与术语“各向异性”互换使用。

中空纤维过滤膜可具有将有效用于过滤膜的所要用途的厚度、内径及外经尺寸。膜的有效厚度的实例可在从10微米到300微米的范围内,例如从50微米或100微米到200微米。膜的有效内径的实例可在从50微米到1000微米的范围内,例如从200微米到500微米。膜的有效外经的实例可在从300微米到2000微米的范围内,例如从300微米到800微米。

膜可具有将允许膜如本文所描述般有效的多孔性以允许液体的适合流速通过膜,同时也从液体移除大量污染物或杂质。有用膜的实例可具有高达80%的多孔性,例如从60%到80%(例如从60%到70%或从40%到60%)的多孔性。如本文所使用且在多孔体的技术中,多孔体的“多孔性”(有时也称为“空隙率”)为主体中的空隙(即,“空置”)空间的测量(以占主体的总体积的百分比计),且经计算为主体的空隙体积占主体的总体积的分率。具有0%多孔性的主体为完全实心。

膜的孔的大小(“孔径”)(即,整个膜中的孔的平均大小)可为与膜的多孔性、厚度及内径及外经尺寸组合提供液体流体通过膜的所要流动同时也执行所要高度过滤的大小。有利地,由使用液体金属作为淬火浴液体的方法(如所描述)制备的膜的孔径可小于使用相同聚合物溶液、相同挤压及冲模条件及相同淬火浴温度但使用水作为淬火浴液体所制造的相似膜的孔径(比较测量)。

将对特定中空纤维膜有用的孔径可取决于例如以下的因素:膜的厚度、流体通过膜的所要流动性质(例如流速或“流动时间”)、所要过滤程度(例如由“截留率”所测量)、将通过穿过膜来处理(过滤)的流体的特定类型、将从通过膜的流体移除的特定污染物及其它因素。举某些目前已知实例来说,有效孔径可在从约10纳米、约20纳米或约30纳米或0.05微米到高达约10微米的范围内,例如具有有时归类为“微孔”、“超细孔”或“纳米孔”的大小;为了本描述及权利要求书,术语“微孔”有时用于指包含微孔及亚微孔大小的这些大小范围中的任一者内的孔以区别于具有较大孔径的材料,即,区别于被视为“大孔”的材料。所描述的膜的平均孔径的实例可为至少10纳米、20纳米、30纳米或50纳米或至少0.1微米,例如从0.1微米到0.5微米及高达约4微米、约6微米或约8微米。

膜的孔径可能未必被直接测量,而是可基于与称为“起泡点”(其为多孔过滤膜的已知性质)的性质的相关性来评估。起泡点与孔径对应,其可与过滤性能对应,例如由截留率所测量。较小孔径可与较高起泡点相关且通常与较高过滤性能(较高截留率)相关。然而,较高起泡点通常还与流动通过多孔材料的相对较高阻力及较高流动时间(给定压降的较低流速)相关。本描述的实例过滤膜可展现相对较高起泡点、良好过滤性能及有效流量(例如允许过滤膜用于商业过滤工艺中的流速)的组合。

通过一种确定多孔材料的起泡点的方法,将多孔材料的样本浸入在具有已知表面张力的液体中及由所述液体湿润,且将气压施加到样本的一侧。逐渐增大气压。使气体流动通过样本的最小压力被称为起泡点。

根据本描述,通过使用本文所呈现的测试方法,特定多孔过滤膜的起泡点可高于(例如当使用相同测试方法时,更大25%、更大50%、更大80%或更大100%)由相似(例如否则相同)方法但通过使用液体金属作为本发明(较高起泡点)膜的淬火液(与水作为相似过滤(较低起泡点)膜的淬火液相比)制备的相似(例如否则相同)过滤膜的起泡点。

使用下文实例中将描述的测试方法所测量的多孔过滤膜(如所描述)的有效起泡点的实例可为至少每平方英寸50磅(50psi)、80psi、90psi、100psi或120psi或更大(例如高达每平方英寸200磅或300磅),同时膜也展现本文别处所描述的流动时间及截留率的有效性质(在22摄氏度的温度下使用HFE-7200(3M)所测量)。

结合所要起泡点及过滤性能(例如由截留率所测量),所描述的膜可展现对流动通过膜的流体的有效阻力。可以据流速或流动时间(其为流速的倒数)来测量液体流的阻力。所描述的膜可优选地具有优选地与相对较高起泡点及良好过滤性能组合的有效或相对较低流动时间。有效或优选流动时间的实例可低于约60,000秒(例如低于约50,000秒或约40,000秒),如下文本描述的“实例”部分中所描述般测量。

可以一种方式将过滤膜从液体移除无用材料(即,“污染物”)的效力水平测量为“截留率”。参考过滤膜(例如所描述的过滤膜)的效力,截留率一般指从含有杂质的液体移除的杂质(实际或在性能测试期间)的总量相对于液体通过过滤膜时液体中的杂质的总量。因此,过滤膜的“截留率”值为百分比,其中具有较高截留率值(较高百分比)的过滤器相对更有效地从液体移除颗粒,而具有较低截留率值(较低百分比)的过滤器相对更无效地从液体移除颗粒。

在根据本描述的实例方法所制备的膜的实例实施例中,膜可针对1.0%的单层覆盖率展现超过50%的截留率(如使用实例部分中所描述的测试所测量)及通过膜的有效流速。

所描述的过滤膜可用于通过使液体通过过滤膜来自液体移除污染物以产生经过滤(或“净化”)液体。经过滤液体将含有比在使液体通过过滤膜之前存在于液体中的污染物含量降低的污染物含量。

本文所描述的过滤膜或含有过滤膜的过滤器或过滤器组件可用于方法中,所述方法过滤液体化学材料以净化液体化学材料或以其它方式从液体化学材料移除无用材料,以尤其产生对需要具有非常高纯度水平的化学材料输入的工业工艺有用的高纯度液体化学材料。一般来说,液体化学物质可为各种有用商业材料的任一者,且可为用于各种不同工业或商业应用的任一者中的液体化学物质。所描述的过滤膜的特定实例可用于净化用于半导体或微电子制造应用中或在半导体或微电子制造应用中有用的液体化学物质,例如用于过滤液体溶剂或半导体光刻(例如液体光致抗蚀溶液)的方法、湿式蚀刻或清洁步骤、形成旋涂式玻璃(SOG)的方法、背面抗反射涂覆(BARC)方法等中使用的其它处理溶液。

可使用所描述的过滤膜过滤的液体溶剂的一些特定非限制性实例包含乙酸正丁酯(nBA)、异丙醇(IPA)、乙酸2-乙氧基乙酯(2EEA)、二甲苯、环己酮、乳酸乙酯、γ-丁内酯、六甲基二硅氮烷、2-羟基异丁酸甲酯、甲基异丁基甲醇(MIBC)、乙酸正丁酯、甲基异丁基酮(MIBK)、乙酸异戊酯、四乙基氢氧化铵(TMAH)、丙二醇单乙醚、丙二醇甲醚(PGME)、2-庚酮、环己酮及丙二醇甲醚乙酸酯(PGMEA)。

膜可被包含在例如用于过滤系统中的过滤器外壳或滤芯的较大过滤器结构内。过滤系统将膜(例如作为过滤器或滤芯的部分)放置在液体化学物质的流动路径中以引起液体化学物质流的至少一部分通过膜,使得膜从液体化学物质移除一定量杂质或污染物。过滤器或滤芯的结构可包含各种额外材料及结构中的一或多者,其支撑过滤器内的膜以引起流体从过滤器入口流动通过膜及通过过滤器出口,借此在通过过滤器时通过膜。

第WO 2017/007683号国际专利申请公开案中描述有用过滤器及用于组装过滤器的方法的实例,所述公开案的全部内容以引用的方式并入本文中。

本申请案的图2及3说明包含本描述的膜的流体分离装置或过滤器的实例。图2为过滤器的外视图,且图3说明膜(多个膜)及在流体进入及离开流体分离装置时被分离的流体的流动。流体分离装置(过滤器)包含外壳210,其含有多个膜212。每一膜212经灌封在两个相对端区域中的每一者处,以在端区域处形成液密密封,即,中空膜的端处的边缘与含有端的边缘灌封到的开口的平端件之间的密封。区域207中的纤维的表面上的灌封必须保持敞开,使得流体可行进到每一膜212的中空内部中、行进通过每一膜212的中空内部,及从每一膜212的中空内部离开。膜的灌封端(即,每一中空纤维的端的边缘到平端件的灌封连接(参阅图3))不允许流体在中空纤维膜的端与端件之间通过(泄漏)。因此,中空纤维膜的灌封端与平端件之间的每一连接为“液密的”,即,不允许流体(例如给料)在不通过膜的壁的情况下泄漏通过膜的灌封端处的膜212的端而到空间203b中。

在使用中,通过操作模式,液体给料在开口201处进入外壳且被引入到外壳内部的膜212。膜212将外壳内的空间分离成第一容积203a及第二容积203b。在使液体给料暴露于膜212之后,渗透物(其通过膜212的材料)进入第二容积203b,且滞留物(未通过膜202的材料)进入第一容积。接着,可在从外壳经由连接器205提取之后,进一步收集或过滤滞留物。渗透物经由不同连接器206离开,其中可集中、处置渗透物或使其再循环回系统中。

在图3的过滤器实施例中,供给液的一部分通过膜212中的一者以形成渗透物,且供给液的另一部分在未通过膜212的情况下通过过滤器。根据其它过滤器实施例,供给液的整个量将通过膜212以形成渗透物,且供给液的所有部分不绕过膜212而形成滞留物。

在所说明的过滤器的替代操作模式中,液体可通过连接器205进入过滤器以流入到过滤器壳空间203b中。连接器206用于清除由进入流体位移的空气及气泡。纤维的底部被完全灌封,因此无滞留物再循环。另外,区段203b及203a彼此连接或打通。液体从203b通过膜212横穿到201中。液体通过端口201离开过滤器。根据图3的过滤器,端口205为供给端口,端口206为清除端口,且端口201为渗透物端口。

过滤器外壳可具有任何有用及所要大小、形状及材料,且可优选为氟化或非氟化聚合物,例如尼龙、聚乙烯、聚丙烯或氟化聚合物,例如聚(四氟乙烯-共全氟(烷基乙烯醚))、

下表展示来自使用液体金属作为淬火液所制造的两个过滤膜(S1及S2)的性能数据及所述性能数据与使用水作为淬火液所制造的膜(C1及C2)的比较。

使用含有来自旭化成株式会社(Asahi Kasei)的30重量%固体浓度的超高分子量聚乙烯(UPE)的浆液来制备比较1、比较2、样本1(发明)及样本2(发明)中的每一者。使用以下比率的UPE的两个不同等级:UH901/BM840(75/25)。固体分散在具有75/25的癸二酸二丁酯(DBS)/矿物油(MO)比率的DBS及MO的液体混合物中。除所指示的淬火液的类型之外,制备方法为相同的。测试流体A为液体金属。

数据表明,针对相同淬火浴温度,使用高导热性液体金属所形成的膜具有比使用水作为淬火液所形成的膜高至少100%的起泡点;即,本发明膜的起泡点是非本发明膜的起泡点的两倍。

这些实例的数据的测试执行如下:

为测量平均起泡点,将样本中空纤维膜放置在保持器中。通过保持器加压空气且将流速测量为压力的函数。接着,将低表面张力流体HFE-7200(3M)引入到膜以使膜湿润。在中空纤维膜的内部加压通过保持器空气,且将气流测量为压力的函数。平均起泡点是使湿膜的气流与干膜的气流的比率为0.5的压力。以20摄氏度到22摄氏度之间的范围内的温度执行测试。

“颗粒截留率”或“覆盖率”是指可由放置在流体流的流体路径中的膜从流体流移除的颗粒的数目的百分比。可通过使足量的给料水溶液0.1%Triton X-100(含有具有0.03微米标称直径的8ppm聚苯乙烯颗粒(可从杜克科学公司(Duke Scientific)G25B得到))以达成以7mL/min的恒定流量通过膜的1%单层覆盖率且收集渗透物来测量样本过滤膜片的颗粒截留率。可从渗透物的吸收率计算渗透物中的聚苯乙烯颗粒的浓度。接着,使用以下等式来计算颗粒截留率:

可从以下等式计算达成1%单层覆盖率所需的颗粒的数目(#):

其中

a=有效膜表面积

d

如本文所描述,“标称直径”是由光子相关光谱法(PCS)、激光衍射或光学或SEM显微术确定的颗粒的直径。通常,所计算的直径或标称直径表示为具有与颗粒的投影相同的投影面积的球的直径。例如,参阅吉拉文卡塔A.(Jillavenkatesa,A.)等人的“颗粒大学特性化(Particle Size Characterization)”,《NIST推荐实践指南》(NIST RecommendedPractice Guide);《国家标准与技术研究所特刊》(National Institute of Standardsand Technology Special Publication)960-1(2001年1月)。

可使用内部流测量试来确定异丙醇渗透性(“流量”)。将膜放置在保持器中,其中第一侧位于上游。以指定压力(即,14.2psi)、在预定时间间隔内、以20摄氏度到22摄氏度的温度供给异丙醇通过样本。接着,收集及测量流动通过膜的异丙醇。从以下等式计算异丙醇渗透性:

其中:

V=所收集的异丙醇的体积

t=收集时间

a=有效膜表面积

p=跨膜的压降

此外,将流动时间界定为收集以14.2psi通过具有13.8cm

如由性能数据所展示,本发明实例展现相对于市售比较过滤器的改进过滤性能。

在第一方面中,揭示一种制备聚合物多孔膜的方法,所述方法包括:以挤压温度挤压包括聚合物及溶剂的聚合物溶液以形成经挤压中空纤维;及通过使所述经挤压中空纤维与液体金属接触来降低所述经挤压中空纤维的温度。

根据第一方面的第二方面,其中所述液体金属处于低于100摄氏度的温度。

根据第一方面或第二方面的第三方面,其中所述液体金属具有低于100摄氏度的熔点。

根据任何前述方面的第四方面,其中所述液体金属具有低于50摄氏度的熔点。

根据任何前述方面的第五方面,其中所述液体金属包括至少50重量%镓、至少5重量%锡及至少10%铟。

根据任何前述方面的第六方面,其中所述液体金属包括从65重量%到72重量%镓、从5重量%到15重量%锡及从15重量%到25重量%铟。

根据任何前述方面的第七方面,其中所述挤压温度为至少180摄氏度。

根据任何前述方面的第八方面,其中所述聚合物包括选自由以下组成的群组的热塑性聚合物:聚烯烃、氟化聚合物、全氟化聚合物、尼龙、聚砜及其组合。

根据任何前述方面的第九方面,其中所述聚合物为聚乙烯。

根据任何前述方面的第十方面,其中所述聚合物为聚偏二氟乙烯、乙烯-四氟乙烯、氟化乙烯-丙烯或尼龙。

根据任何前述方面的第十一方面,其中所述聚合物溶液包括在总重量聚合物溶液中占从10重量%到40重量%的聚合物及占从60重量%到90重量%的溶剂。

根据任何前述方面的第十二方面,其中所述溶剂包括其中可在所述挤压温度下溶解所述聚合物的第一溶剂及其中在所述挤压温度下比所述第一溶剂更不易溶解所述聚合物的第二溶剂。

根据任何前述方面的第十三方面,其中所述聚合物多孔膜具有从0.01微米到10微米的范围内的平均大小的孔。

根据任何前述方面的第十四方面,其中所述聚合物多孔膜的起泡点大于由相同工艺及材料但通过经由使将经挤压中空纤维与水接触来降低所述经挤压中空纤维的温度所形成的相似多孔膜的起泡点。

根据任何前述方面的第十五方面,其中所述聚合物多孔膜具有每平方英寸至少50磅的起泡点,如在22摄氏度的温度下使用HFE-7200液体流体所测量。

根据任何前述方面的第十六方面,其中所述多孔膜具有从10到1000的范围内的厚度。

在第十七方面中,揭示一种制备聚合物多孔膜的方法,所述方法包括:以挤压温度挤压包括聚合物及溶剂的聚合物溶液以形成经挤压中空纤维;及通过使所述经挤压中空纤维与具有每米每开尔文度至少3瓦特的导热率的液体接触来降低所述经挤压中空纤维的温度。

根据第十七方面的第十八方面,其中所述液体为液体金属且所述液体金属处于低于100摄氏度的温度。

根据第十七方面或第十八方面的第十九方面,其中所述液体为具有低于100摄氏度的熔点的液体金属。

根据第十七方面到第十九方面中任一方面的第二十方面,其中所述液体金属具有低于50摄氏度的熔点。

根据第十七方面到第二十方面中任一方面的第二十一方面,其中所述液体为包括至少50重量%镓、至少5重量%锡及至少10重量%铟的液体金属。

根据第十七方面到第二十一方面中任一方面的第二十二方面,其中所述液体为包括从65重量%到72重量%镓、至少5重量%到15重量%锡及从15重量%到25重量%铟的液体金属。

根据第十七方面到第二十二方面中任一方面的第二十三方面,其中所述挤压温度为至少180摄氏度。

根据第十七方面到第二十三方面中任一方面的第二十四方面,其中所述聚合物包括选自由以下组成的群组的热塑性聚合物:聚烯烃、氟化聚合物、全氟化聚合物、尼龙、聚砜及其组合。

根据第十七方面到第二十四方面中任一方面的第二十五方面,其中所述聚合物为聚乙烯。

根据第十七方面到第二十五方面中任一方面的第二十六方面,其中所述聚合物为聚偏二氟乙烯、乙烯-四氟乙烯、氟化乙烯-丙烯或尼龙。

根据第十七方面到第二十六方面中任一方面的第二十七方面,其中所述聚合物溶液包括在总重量聚合物溶液中占从10重量%到40重量%的聚合物及占从60重量%到90重量%的溶剂。

根据第十七方面到第二十七方面中任一方面的第二十八方面,其中所述溶剂包括其中可在所述挤压温度下溶解所述聚合物的第一溶剂及其中在所述挤压温度下比所述第一溶剂更不易溶解所述聚合物的第二溶剂。

根据第十七方面到第二十八方面中任一方面的第二十九方面,其中所述聚合物多孔膜具有从0.01微米到10微米的范围内的平均大小的孔。

根据第十七方面到第二十九方面中任一方面的第三十方面,其中所述聚合物多孔膜的起泡点大于由相同工艺及材料但通过经由使所述经挤压中空纤维与水接触来降低所述经挤压中空纤维的温度所形成的相似多孔膜的起泡点。

根据第十七方面到第三十方面中任一方面的第三十一方面,其中当在22摄氏度的温度下使用HFE-7200液体流体测量时,所述聚合物多孔膜具有每平方英寸至少50磅的起泡点。

根据第十七方面到第三十一方面中任一方面的第三十二方面,其中所述多孔膜具有从10到1000的范围内的厚度。

在第三十三方面中,揭示一种通过第一方面到第三十二方面中任一方面的方法所制备的多孔膜。

在第三十四方面中,揭示一种滤芯,其包含第三十三方面的多孔膜。

在第三十五方面中,揭示一种过滤器,其包含第三三方面的多孔膜。

在第三十六方面中,揭示一种使用第三十三方面的多孔膜、第三十四方面的滤芯或第三十五方面的过滤器的方法,所述方法包括使含有溶剂的液体通过所述过滤膜。

根据第三十六方面的第三十七方面,其中所述含有溶剂的液体为半导体光刻溶剂。

根据第三十六方面或第三十七方面的第三十八方面,其中所述溶剂选自由以下组成的群组:乳酸乙酯、γ-丁内酯、六甲基二硅氮烷、2-羟基异丁酸甲酯、异丙醇、甲基异丁基甲醇、乙酸正丁酯、四乙基氢氧化铵(TMAH)、丙二醇甲醚(PGME)、丙二醇甲醚乙酸酯(PGMEA)、乙酸异戊酯、2-庚酮、环己酮及其组合。

- 多孔聚合物中空过滤膜

- 中空聚合物粒子、中空聚合物粒子的制造方法、多孔陶瓷过滤器以及多孔陶瓷过滤器的制造方法